Изобретение относится к машиностроению и может быть использовано при различных видах механической обработки.

Целью изобретения является повышение точности контроля процесса резания за счет обеспечения синхронного срабатывания пороговых устройств.

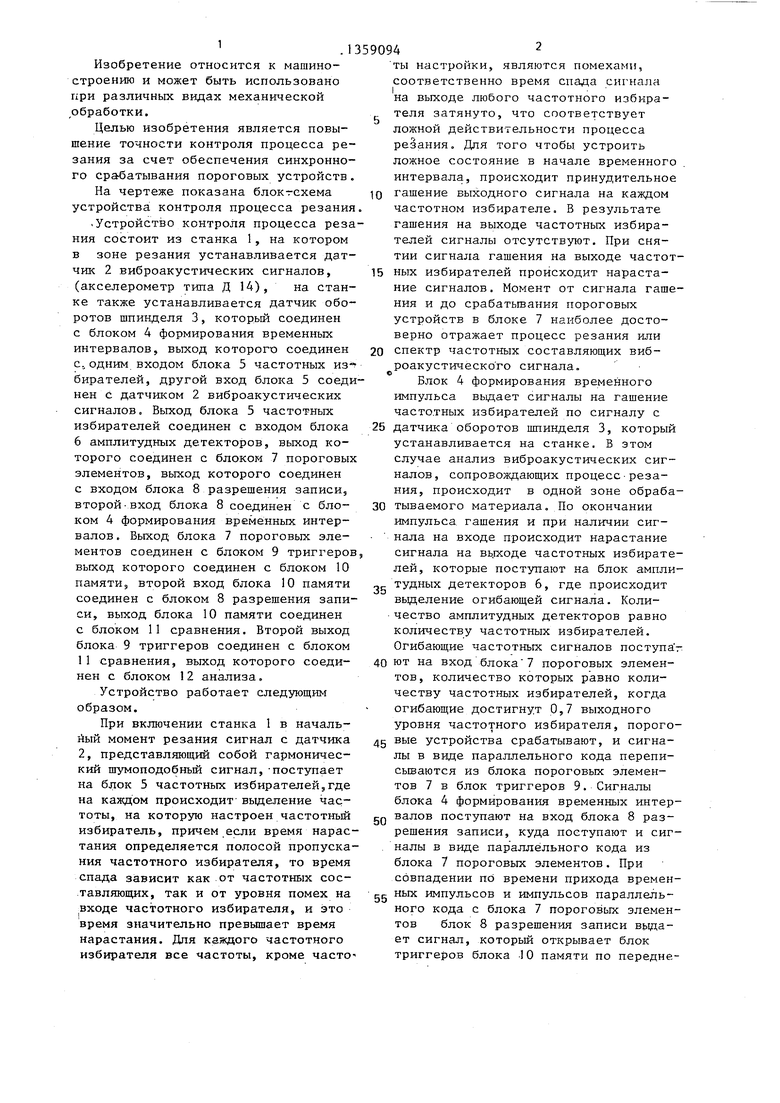

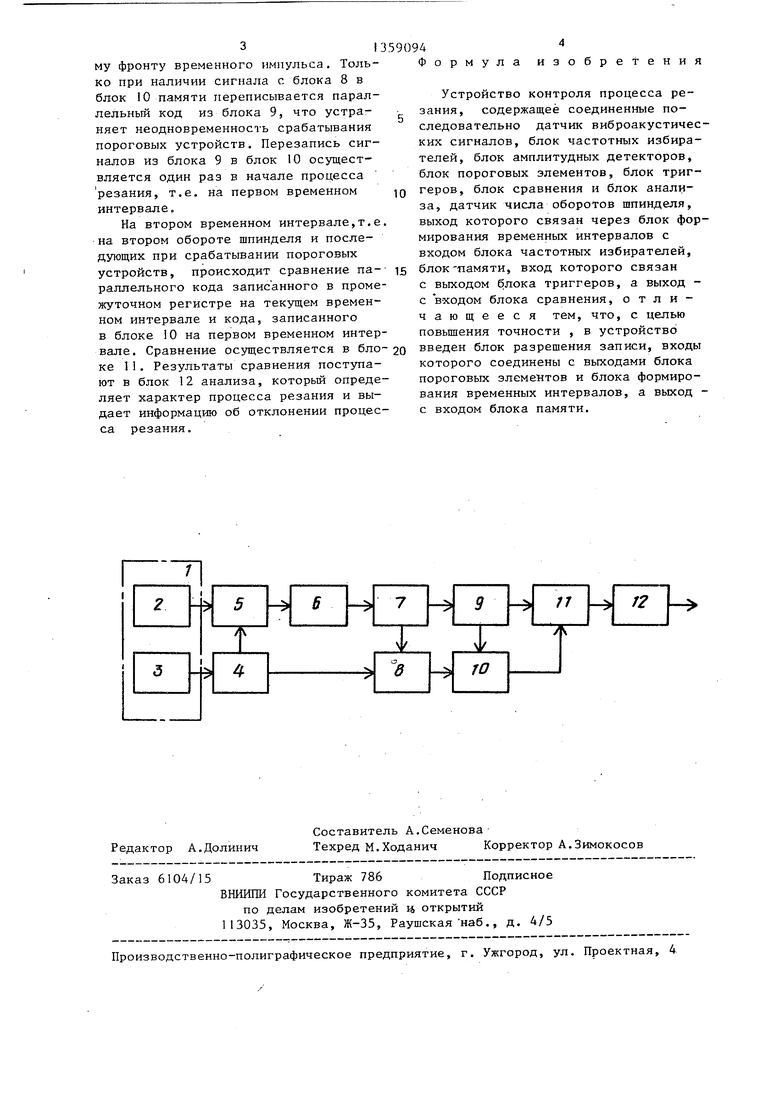

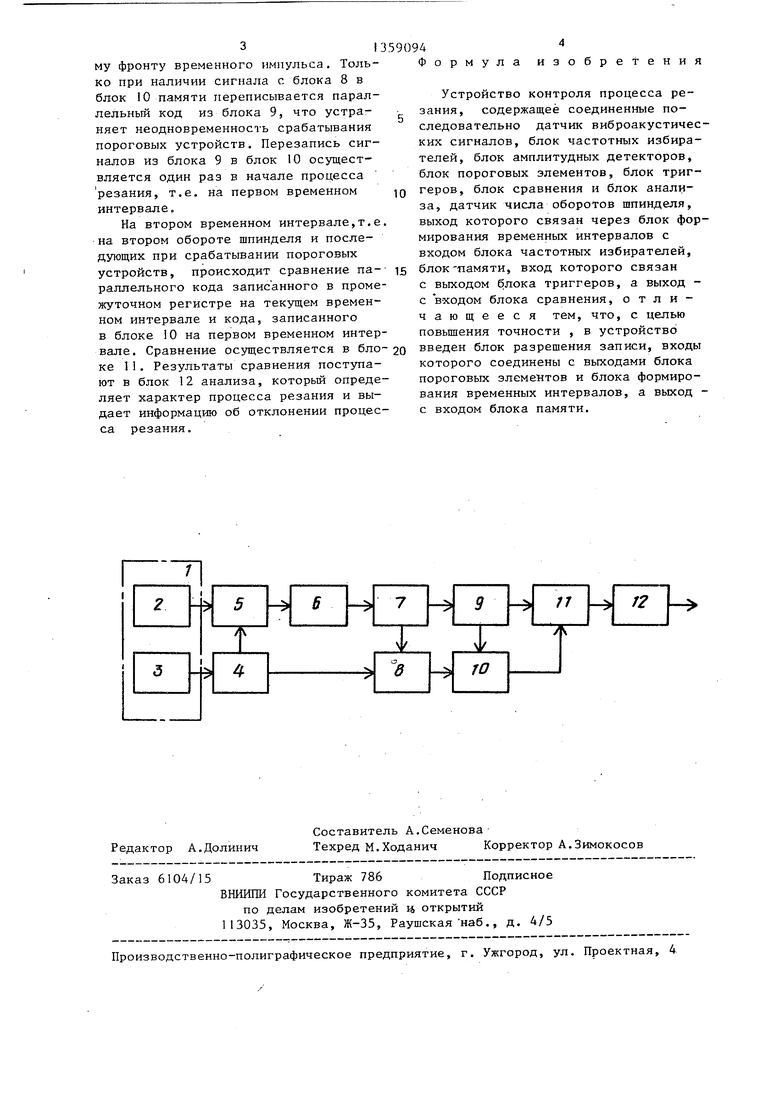

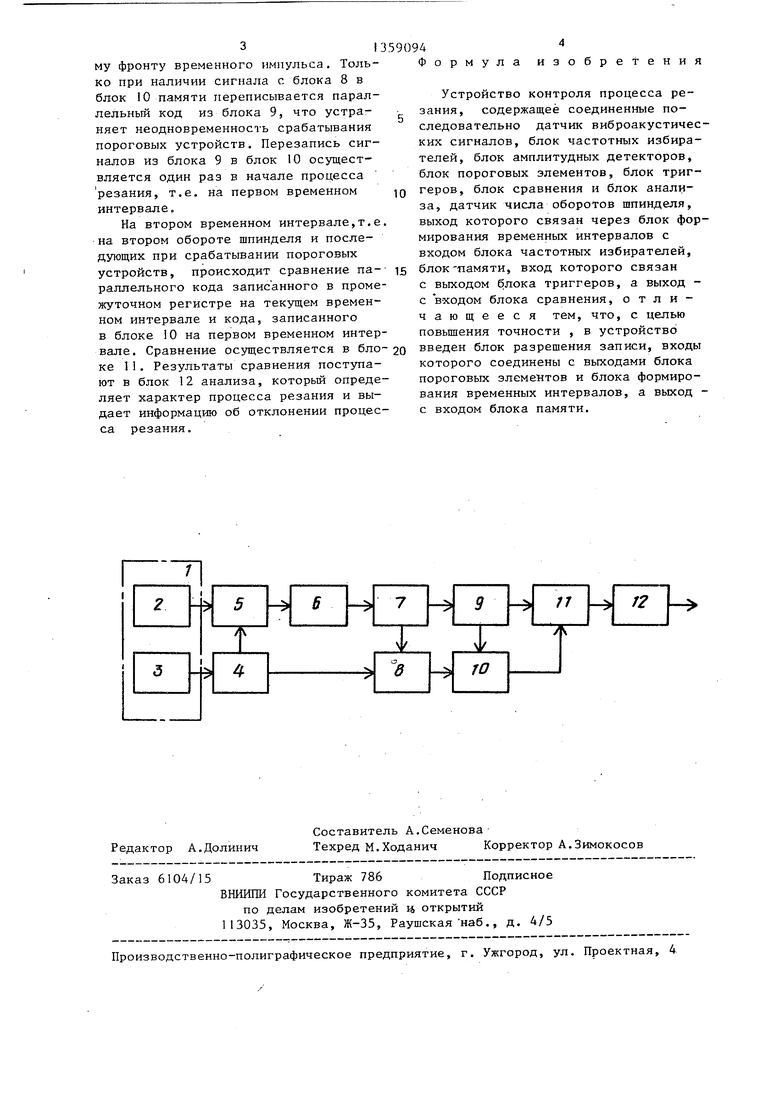

На чертеже показана блокгсхема устройства контроля процесса резания Устройство контроля процесса резания состоит из станка 1, на котором в зоне резания устанавливается датчик 2 виброакустических сигналов, (акселерометр типа Д 1А), на станке также устанавливается датчик оборотов шпинделя 3, который соединен с блоком 4 формирования временных интервалов, выход которого соединен с. одним входом блока 5 частотных избирателей, другой вход блока 5 соединен с датчиком 2 виброакустических сигналов, Выход блока 5 частотных избирателей соединен с входом блока 6 амплитудных детекторов, выход которого соединен с блоком 7 пороговых элементов, выход которого соединен с входом блока 8 разрешения записи, второй-вход блока 8 соединен с блоком 4 формирования временных интервалов , Выход блока 7 пороговых элементов соединен с блоком 9 триггеров выход которого соединен с блоком 10 памяти, второй вход блока 10 памяти соединен с блоком 8 разрешения записи, выход блока 10 памяти соединен с блоком 11 сравнения. Второй выход блока 9 триггеров соединен с блоком 11 сравнения, выход которого соединен с блоком 12 анализа.

Устройство работает следующим образом.

При включении станка 1 в началь- йый момент резания сигнал с датчика 2, представляющий собой гармонический шумоподобньй сигнал,-поступает на блок 5 частотных избирателей,где на каждом происходит вьщеление частоты, на которую настроен частотный избиратель, причем если время нарастания определяется полосой пропускания частотного избирателя, то время спада зависит как от частотнБ1х составляющих, так и от уровня помех на входе частотного избирателя, и это время значительно превышает время нарастания. Для каждого частотного избирателя все частоты, кроме часто

1359094

ты

настройки, являются помехами,

0

соответственно время спада сигнала на выходе любого частотного избирателя затянуто, что соответствует „ „

ложной действительности процесса

резания. Для того чтобы, устроить ложное состояние в начале временного интервала, происходит принудительное

гашение выходного сигнала на каждом частотном избирателе. В результате гашения на выходе частотных избирателей сигналы отсутствуют. При снятии сигнала гашения на выходе частот5 ных избирателей происходит нарастание сигналов. Момент от сигнала гашения и до срабатьтания пороговых устройств в блоке 7 наиболее достоверно отражает процесс резания или

0 спектр частотных составляющих виб- роакустическо го сигнала.

Блок 4 формирования временного импульса выдает сигналы на гашение частотных избирателей по сигналу с

5 датчика оборотов шпинделя 3, который устанавливается на станке. В этом случае анализ виброакустических сигналов, сопровождающих процесс-резания, происходит в одной зоне обрабатываемого материала. По окончании импульса, гашения и при наличии сигнала на входе происходит нарастание сигнала на вьгходе частотных избирателей, которые поступают на блок амплитудных детекторов 6, где происходит выделение огибающей сигнала. Количество амплитудных детекторов равно количеству частотных избирателей. Огибающие частотных сигналов поступа г 0 ют на вход блока 7 пороговых элементов, количество которых равно количеству частотных избирателей, когда огибающие достигнут 0,7 выходного уровня частотного избирателя, порого- 5 вые устройства срабатывают, и сигналы в виде параллельного кода перепи- сьюаются из блока пороговых элементов 7 в блок триггеров 9. Сигналы блока 4 формирования временных интер- Q валов поступают на вход блока 8 разрешения записи, куда поступают и сиг- . налы в виде параллельного кода из блока 7 пороговых элементов. При совпадении по времени прихода времен- gg ных импульсов и импульсов параллельного кода с блока 7 пороговых элементов блок 8 разрешения записи вьща- ет сигнал, который открывает блок триггеров блока О памяти по передне5

31

му фронту временного импульса. Только при наличии сигнала с блока 8 в блок 10 памяти переписывается параллельный код из блока 9, что устраняет неодновременность срабатывания пороговых устройств. Перезапись сигналов из блока 9 в блок 10 осуществляется один раз в начале процесса резания, т.е. на первом временном интервале.

На втором временном интервале,т.е на втором обороте шпинделя и последующих при срабатывании пороговых устройств, происходит сравнение параллельного кода записанного в проме жуточном регистре на текущем временном интервале и кода, записанного в блоке 10 на первом временном интер вале. Сравнение осуществляется в бло ке 11. Результаты сравнения поступают в блок 12 анализа, который определяет характер процесса резания и выдает информацию об отклонении процесса резания.

Редактор А.Долинич

Составитель А.Семенова

Техред М.Ходанич Корректор А.Зимокосов

Заказ 6104/15Тираж 786Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений н открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

359094

Формула

изобретения

Устройство контроля процесса резания, содержащее соединенные последовательно датчик виброакустических сигналов, блок частотных избирателей, блок амплитудных детекторов, блок пороговых элементов, блок триггеров, блок сравнения и блок анализа, датчик числа оборотов шпинделя, выход которого связан через блок формирования временных интервалов с входом блока частотных избирателей,

блок -памяти, вход которого связан с выходом блока триггеров, а выход - с в-ходом блока сравнения, отличающееся тем, что, с целью повьш1ения точности , в устройство

введен блок разрешения записи, входы которого соединены с выходами блока пороговых элементов и блока формирования временных интервалов, а выход - с входом блока памяти.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля процесса резания | 1982 |

|

SU1007920A2 |

| Способ контроля процесса резания | 1979 |

|

SU793723A1 |

| Устройство для измерения износа инструмента | 1982 |

|

SU1046025A1 |

| Устройство для контроля процесса резания при токарной обработке | 1991 |

|

SU1808472A1 |

| Устройство управления процессом резания | 1986 |

|

SU1393531A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МОМЕНТА ЗАТУПЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1991 |

|

RU2025253C1 |

| Устройство управления взаимным доступом процессора многопроцессорной системы | 1989 |

|

SU1631548A1 |

| Устройство для регистрации сейсмической информации | 1990 |

|

SU1811615A3 |

| УСТРОЙСТВО ОБНАРУЖЕНИЯ СИГНАЛОВ С ПРОГРАММНОЙ ПЕРЕСТРОЙКОЙ РАБОЧЕЙ ЧАСТОТЫ | 1997 |

|

RU2110890C1 |

| Устройство для определения сопротивления до места однофазного короткого замыкания на землю линии электропередачи | 1987 |

|

SU1432428A1 |

Изобретение относится к области машиностроения и может быть ислоль- зовано при различных видах механической обработки, Цель изобретения - повышение точности контроля процесса резания за счет обеспечения синхронного срабатывания пороговых уст- ройств. Для этого в зоне резания устанавливается датчик 2 виброакустических сигналов, на станке устанавливается датчик 3 оборотов шпинделя, который соединен с блоком формирования временных интервалов 4, выход которого соединен с .одним входом блока частотных избирателей 5, другой вход блока соединен с -датчиком 2 -виб- роакустических сигналов. В процессе резания датчик 2 воспринимает колебания резца, которые представляют собой гармонический шумоподобный сигнал. Этот сигнал поступает на блок частотных избирателей 5, где на каждом происходит выделение частоты, на которую настроен частотный избиратель. Время нарастания сигнала определяется полосой пропускания частотного избирателя, а время спада зависит от частотных составляющих и от помех, т.е. время спада будет затянуто, что свидетельствует о ложной действительности процесса. Поэтому происходит принудительное гашение выходного сигнала сигналом с блока формирования временных интервалов 4. Сигналы с выходов частотных избирателей поступают на блок амплитудных детекторов 6, где -происходит вьщелециеогибающей сигнала. Далее срабатьшает блок пороговых элементов 7, который запускает блок разрешения записи 8. При совпадении по времени прихода временных импульсов и импульсов параллельного кода с блока пороговых элементов 7 блок разрешения записи 8 выдает сигнал, который открывает блок памяти 10. Происходит запись состояния процесса резания на первом временном интервале. При изменении состояния системы происходит выделение отклонения в блоке сравнения 11 и блок анализа 12 формипрует сигнал управления. 1 ил. (Л оо ел со О со

Авторы

Даты

1987-12-15—Публикация

1985-11-19—Подача