Изобретение относится к испытательной технике, в частности к испытаниям на прочность твердых материалов.

Цель изобретения - повышение точности определения трещиностойкости при сдвиге за счет конструктивных изменений и конкретизации размеров образца.

Сопоставительный анализ с прототипом показывает, что заявляемое решение отличается от известного тем, что охватывающее тело вращения выполнено из материала, отличного от исследуемого, кольцевая канавка расположена на торцевой поверхности составного образца, который имеет вполне определенные размеры в зависимости от механических свойств исследуемого материала.

Известно техническое решение, в котором охватывающее тело вращения выполнено из материала, отличного от исследуемого. Однако в известном техническом решении охватывающее и охватываемые тела не образуют цилиндрическую трещину и кольцевую канавку, заполняемую исследуемым материалом. Соединение этих тел путем пайки, сварки, склейки происходит по конической поверхности. Данная конструкция образца предназначена для определения прочности паяного (сварного, склеенного) соединения двух элементов и никак не может быть использована для определения трещиностойкости материала шва, что достигается в заявляемом техническом решении.

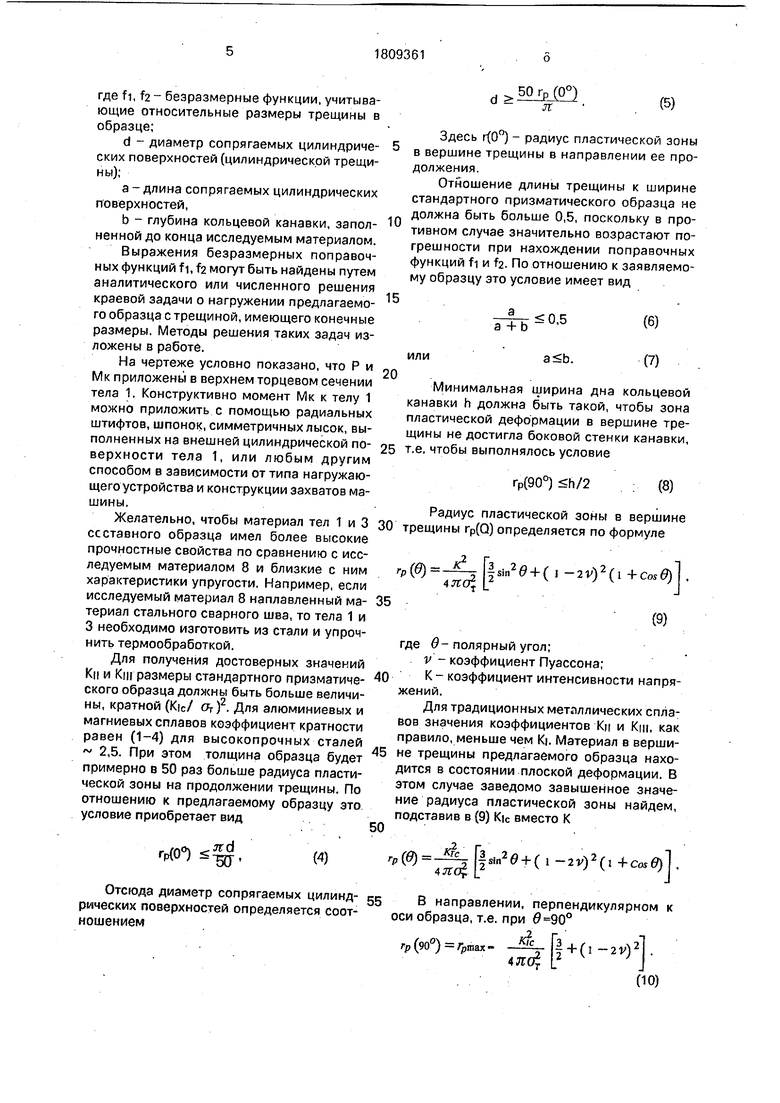

Заявляемое техническое решение поясняется чертежом, на котором представлено осевое сечение составного образца.

Образец содержит охватывающее тело вращения 1 типа втулки и сопряженное с ним по цилиндрической поверхности 2охватываемое тело вращения 3 типа вала. Кольцевая канавка располагается на торце составного образца и образована внутренней поверхностью 4 охватывающего тела, наружной поверхностью 5 охватываемого тела и совмещенными торцевыми поверхностями 5 и 7 ступеней указанных тел. Кольцевая канавка заполняется исследуемым материалом 8, который отличен от материала тел 1 и 3. Сопрягаемые цилиндрические поверхности тел 1 и 3 имитируют кольцевую трещину 2, вершина которой находится в исследуемом материале 8. В случае, если исследуемый материал 8 по химическому составу сильно отличается от материала тел

1 и 3, то в вершине искусственной трещины

2 он может быть загрязнен примесями. Чтобы избежать побочного влияния этих приме0

5

0

5

0

сей на результаты испытаний, можно известными способами произвести подращение трещины 2 вглубь исследуемого материала 8, где он уже свободен от примесей. Во всех случаях должна быть хорошая адгезия исследуемого материала 8 с материалом тел 1 иЗ.

Нагружение образца осуществляется либо осевой силой Р, либо крутящим моментом Мк, либо одновременно и силой, и моментом в различных соотношениях, как это показано на чертеже. При действии на образец только силы Р берега трещины 2 испы тывают нагружение поперечным сдвигом (тип II), а только крутящего момента Мк - продольным сдвигом (тип III). При одновре- менном действии на образец Р и Мк берега трещины испытывают комбинированное на-i гружение поперечным и продольным сдвигом (по типам II и III).;

Предлагаемый составной образец в первом приближении эквивалентен призматическому образцу толщиной п dс полубесконечной трещиной, на расстоянии Q от верщины которой берега трещины нагружены сосредоточенными поперечной и продольной нагрузками. В случае неограниченного размера призматического образца в направлении роста трещины коэффициенты интенсивности напряжений могут быть выражены по формуле:

35

Кц Km

Q S

0)

где Q,S - соответственно поперечная и продольная сдвигающие силы на поверхности полубесконечной трещины, приходящиеся на единицу толщины образца. Для предлагаемого составного цилиндрического образца

СИ

Р

тгсГ

2Мк jrd2

(2)

С учетом равенств (2) и конечных разме- 5Q ров предлагаемого образца выражения (1) можно представить в виде

Kir

2Р

} dj

(3)

Киг

4Мк

f. fa a

-Мь «Г

где fi, f2 - безразмерные функции, учитывающие относительные размеры трещины в образце;

d - диаметр сопрягаемых цилиндрических поверхностей (цилиндрической трещины);

а - длина сопрягаемых цилиндрических поверхностей,

b - глубина кольцевой канавки, заполненной до конца исследуемым материалом.

Выражения безразмерных поправочных функций f i, fa могут быть найдены путем аналитического или численного решения краевой задачи о нагружении предлагаемого образца с трещиной, имеющего конечные размеры. Методы решения таких задач изложены в работе.

На чертеже условно показано, что Р и Мк приложены в верхнем торцевом сечении тела 1. Конструктивно момент Мк к телу 1 можно приложить с помощью радиальных штифтов, шпонок, симметричных лысок, выполненных на внешней цилиндрической поверхности тела 1, или любым другим способом в зависимости от типа нагружающего устройства и конструкции захватов машины.

Желательно, чтобы материал тел 1 и 3 ссставного образца имел более высокие прочностные свойства по сравнению с исследуемым материалом 8 и близкие с ним характеристики упругости. Например, если исследуемый материал 8 наплавленный материал стального сварного шва, то тела 1 и 3 необходимо изготовить из стали и упрочнить термообработкой.

Для получения достоверных значений Кп и Кпг размеры стандартного призматического образца должны быть больше величины, кратной (Kic/ От}2. Для алюминиевых и магниевых сплавов коэффициент кратности равен (1-4) для высокопрочных сталей 2,5. При этом толщина образца будет примерно в 50 раз больше радиуса пластической зоны на продолжении трещины. По отношению к предлагаемому образцу это условие приобретает вид

d

50 гр (0°)

п

(5)

Здесь г(0°) - радиус пластической зоны в вершине трещины в направлении ее продолжения.

Отношение длины трещины к ширине стандартного призматического образца не должна быть больше 0,5, поскольку в противном случае значительно возрастают погрешности при нахождении поправочных функций fi и fa. По отношению к заявляемому образцу это условие имеет вид

15

а +Ь

0,5

(6)

или

.

(7)

Минимальная ширина дна кольцевой канавки h должна быть такой, чтобы зона пластической деформации в вершине трещины не достигла боковой стенки канавки, т.е. чтобы выполнялось условие

гр(90°) h/2

(8)

Радиус пластической зоны в вершине 30 трещины Гр(0) определяется по формуле

р( + (l-2V)2()l,

35

(9)

где в- полярный угол;

v - коэффициент Пуассона;

К - коэффициент интенсивности напряжений.

Для традиционных металлических сплавов значения коэффициентов Кн и Km, как правило, меньше чем К|. Материал в вершине трещины предлагаемого образца находится в состоянии плоской деформации. В этом случае заведомо завышенное значение радиуса пластической зоны найдем, подставив в (9) К|С вместо К

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения критических параметров трещиностойкости конструкционных материалов | 1990 |

|

SU1753336A1 |

| Способ определения прочности соединения наварного шва с цилиндром | 1988 |

|

SU1631350A1 |

| СПОСОБ ОЦЕНКИ ПРОЧНОСТИ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ | 1999 |

|

RU2186361C2 |

| Образец для определения трещиностойкости материала | 1986 |

|

SU1352299A1 |

| Установка для определения характеристик трещиностойкости материалов | 1989 |

|

SU1714427A1 |

| Призматический образец для определения вязкости разрушения материала | 1984 |

|

SU1182324A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ТРЕЩИНОСТОЙКОСТИ БЕТОНА В ИЗДЕЛИИ | 2019 |

|

RU2725162C1 |

| СПОСОБ ИСПЫТАНИЙ МАТЕРИАЛОВ НА ТРЕЩИНОСТОЙКОСТЬ ПРИ ЦИКЛИЧЕСКОМ КРУЧЕНИИ | 1991 |

|

RU2010214C1 |

| Образец для определения коэффициента интенсивности напряжений К @ вязких материалов | 1991 |

|

SU1827576A1 |

| Способ определения коэффициента интенсивности напряжений при поперечном сдвиге по остановке трещины | 1990 |

|

SU1762178A1 |

Использование: испытания на прочность, в частности к испытаниям на срез. Сущность: образец выполнен в виде двух соосных цилиндров-1 и 3, образующих цилиндрическую канавку для заполнения покрытием 8. С канавкой сообщается кольцевая трещина 2. Нагружение осуществляется либо осевой силой, либо крутящим моментом. При этом берега трещины испытывают нагружение либо поперечным, либо продольным сдвигом. Полученный образец позволяет достоверно определить трещино- стойкость материала сварного шва. 1 ил.

(4)

Гр(в)

- Г| Ш20 + ( I -2V)2(l + )1 4ЛГО L2J

На продолжении трещины, т.е. при 0-0°

rp(o°)rpmin- -(i.-zv)2. (11) 5 глщ.

После подстановки (10) и (11) в (5) и (8) соответственно получаем

d,ff (1-2,)

4+ О-2) г. (13) 2 л: о Г J

Размеры а и b образца соизмеримы с диаметром d, поэтому с учетом (7) можно

рекомендовать соотношение

(1-2)d

(14)

Для удобства заполнения кольцевой канавки исследуемым материалом угол # между ее боковыми стенками можно принять равным (15-20)°.

Таким образом, для назначения конк- ретных размеров предлагаемого образца необходимо знать приближенные значения Kic, 7г и v исследуемого материала. Затем по формулам (12)-(14) рассчитываются основные размеры образца.

Например, для отожженной легированной стали типа ЭП428 От 500;МПа

/о 100 , v 0,3. С учетом этих характеристик механических свойств исследуемого материала получаем, что мм, d 2:16 мм, а Ь 30 мм, . На токарном станке из легированной стали изготавливаются тела вращения 1 и 3 с указанными выше размерами. После сборки этих двух тел так, как показано на чертеже, полученная кольцевая канавка заплавляется иссле- дуемым материалом, например аргонно-дуговым способом. Полученный составной образец позволяет достоверно on- ределить трещиностойкость материала сварного шва из стали типа ЭП428 в условиях разрушения путем сдвига (продольного, поперечного или смешанного типа).

Следует отметить, что в качестве иссле- дуемого материала 8 могут быть использованы различные пластмассы, материалы

5

10

15

25

о35

40п

55

45

порошковой металлургии, композиционные материалы и др.

Формула изобретения

Образец для определения трещино- стойкости материала, выполненный в виде охватываемого и охватывающего соосных цилиндров с уступами на внутренней поверхности охватывающего и наружной поверхности охватываемого, расположенных с образованием между ними кольцевой цилиндрической канавки для заполнения испытуемым покрытием и кольцевой трещины, сообщенной с канавкой, отличающийся тем, что, с целью повышения точности, охватывающий цилиндр выполнен из материала, отличного от материала покрытия, кольцевая канавка расположена на одном из торцов образца, дно канавки образовано совмещенными торцами уступов обоих цилиндров, боковые ее стенки образованы внутренней поверхностью охватывающего и наружной поверхностью охватываемого цилиндров, а размеры образца выбраны из условий

-Ц О-)2.

. .(1-2)d, «(15-20)°,

где d - диаметр сопрягаемых цилиндрических поверхностей;

Kjc - критический коэффициент интенсивности напряжений исследуемого материала;

ov - предел текучести исследуемого материала;

v - коэффициент Пуассона исследуемого покрытия;

h - ширина дна кольцевой канавки;

а - длина сопрягаемых цилиндрических поверхностей;

b - глубина кольцевой канавки;

а - угол между боковыми стенками кольцевой канавки.

| Образец для испытания материалов на трещиностойкость | 1985 |

|

SU1259135A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Образец для испытаний покрытий на сдвиг | 1983 |

|

SU1089473A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения прочности соединения двух элементов | 1986 |

|

SU1379692A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-04-15—Публикация

1991-01-22—Подача