Изобретение относится к машиностроению, в частности к испытаниям материалов на механические свойства, и может быть использовано при испытаниях сварных швов на прочность в изделиях типа сосудов давления, трубопроводов путем определения характеристики трещиностойкости в присутствии рабочих сред и высоких давлений.

Цель изобретения - повышение точности при испытании соединений, par встающих под действием гидравлических ударов, путем учета влияния шовной зоны.

Способ определения усталостной прочности соединения навйрного шва с цилиндром заключается в том, что создают надрез на наружной поверхности цилиндра. Формируют в этом надрезе наплавку и подвергают цилиндр осевому растяжению до разрушения. Надрез выполняют коническим с острым углом при вершине. Образуют внутреннюю трещину в материале шва (наплавки) . Создают в полости цилиндра фиксированное внутреннее давление и по величине его спада определяют время до разрушения.

Способ реализуется следующим образом.

Из пруткового материала режут заготовки заданного размера. Среднюю часть заготовки до необходимого диаметра протачивают, а по концам оставляют бабашки для захвата. По середине, на наружной поверхности заготовки нарезают кольцевой надрез, из вершины которого путем кругового изгиба

О

со со

СЛ

при жесткой фиксации стрелы прогиба выращивают кольцевую трещину заданной глубины. Затем заваривают кольцевой надрез исследуемым материалом и от- жигают заготовку с целью снятия внутренних напряжений после сварки. В дальнейшем в заготовке высверливают глухое ступенчатое отверстие с резьбой в верхней части. При этом боль- ший его диаметр соответствует диаметру оставшегося сечения в плоскости исходной кольцевой трещины, а в нижней части меньшего диаметра отверстия на расстоянии 1-3 диаметров от навар- ного шва перпендикулярно к оси заготовки по толщине стенки высверливают второе отверстие, нарезают в нем резьбу и цекуют площадку на наружной поверхности. Финишными операциями явля- ются проточка заготовки в месте наварного шва и окончательная шлифовка наружной поверхности до заданного диаметра.

После осуществления герметизации внутренней полости собранный образец устанавливают в захваты разрывной машины, ввинчивают в него штуцер, который через гибкий шланг подсоединяют к нагнетателю давления. Закачав во внутреннюю полость рабочую среду и ;оздав ею фиксированное внутреннее давление, образец подвергают статическому растяжению до окончательного разрушения.

После замера геометрических параметров разрушенного образца (Ол, D, d), а также значений разрушающего усилия , снятого со шкалы разрывной машины для каждого конкретного разрушенного образца, по формулам

К Y (Ј,Ј,); °

(О

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления трубчатого образца с кольцевой трещиной для определения трещиностойкости сварных соединений | 1985 |

|

SU1422077A1 |

| Образец для определения коэффициента интенсивности напряжений К @ вязких материалов | 1991 |

|

SU1827576A1 |

| Образец для оценки циклической трещиностойкости материалов | 1986 |

|

SU1349934A1 |

| Способ изготовления сварных титановых труб | 2015 |

|

RU2613256C1 |

| СПОСОБ ИСПЫТАНИЯ ТРУБ НА КОРРОЗИОННУЮ СТОЙКОСТЬ | 2008 |

|

RU2368888C1 |

| Труба с высокой деформационной способностью класса прочности К65 и способ ее производства | 2022 |

|

RU2790721C1 |

| Способ создания системы внутренних трещиноподобных дефектов | 1988 |

|

SU1539026A1 |

| СВАРНЫЕ КОНСТРУКЦИИ ИЗ КОРРОЗИОННО-УСТОЙЧИВЫХ СПЛАВОВ В КОНСТРУКЦИЯХ ИЗ УГЛЕРОДИСТОЙ СТАЛИ И ТРУБОПРОВОДАХ, ВЫДЕРЖИВАЮЩИЕ ВЫСОКИЕ ОСЕВЫЕ ПЛАСТИЧЕСКИЕ ДЕФОРМАЦИИ | 2008 |

|

RU2452779C2 |

| СПОСОБ СВАРКИ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ С ТРУБОПРОВОДОМ | 2003 |

|

RU2267388C2 |

| Труба с повышенной деформационной способностью и высокой вязкостью сварного соединения и способ ее изготовления | 2017 |

|

RU2656189C1 |

Изобретение относится к способам определения прочности соединения наварного шва с цилиндром. Цель изобретения - повышение точности при испытании соединений, работающих под действием гидравлических ударов путем учета влияния шовной зоны. Способ заключается в том, что создают надрез на наружной поверхности цилиндра, формируют в этом надрезе наплавку и подвергают цилиндр осевому растяжению до разрушения. Надрез выполняют коническим с острым углом при вершине, создают в полости цилиндра фиксированное внутреннее давление и по величине его спада определяют время до разрушения. 1 ил.

Y(gg)-,

е-.с,; (i+f,) (i + e,JUгде KC - характеристика трещиностой

кости исследуемого материа- ла шва;

D0 - наружный диаметр образца} D - диаметр образца в плоскости внутренней кольцевой трещины ; Y - безразмерная функция, учитывающая относительный размер внутренней кольцевой трещи- ны в трубчатом образце (6 D/D0 ; Ј, d/D); d - диаметр ьнутреннего отверстия в трубчатом образце, определяют трещиностойкость металла шва сосуда давления.

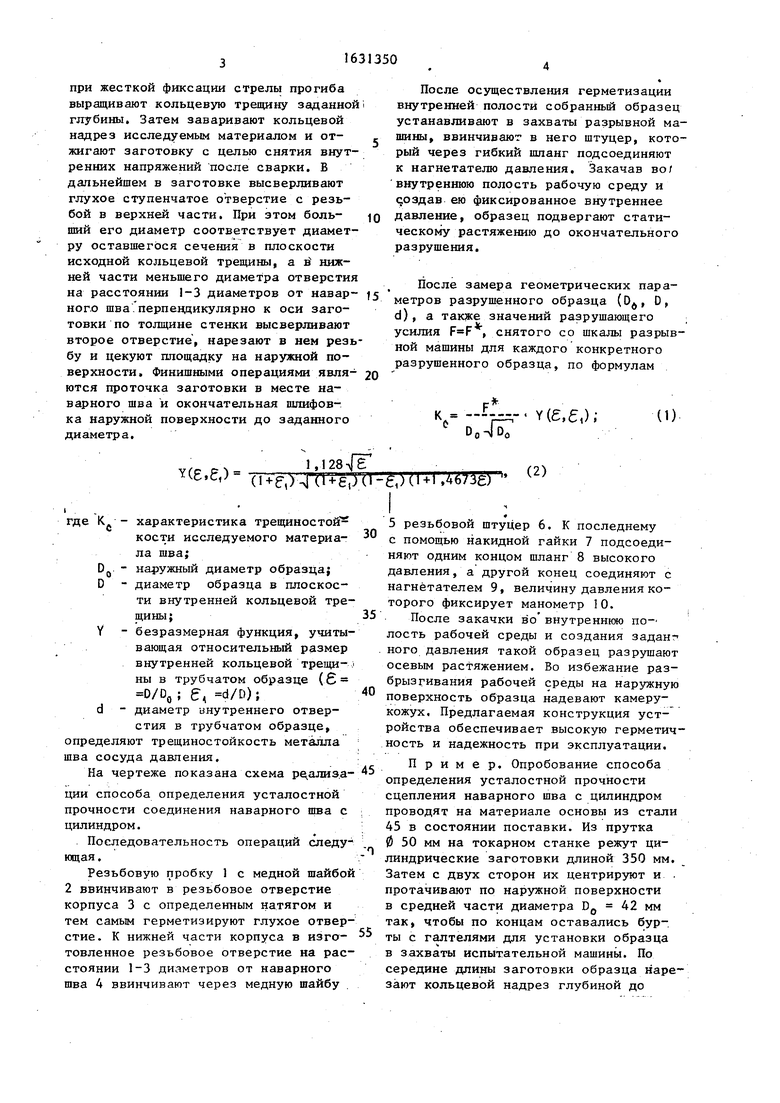

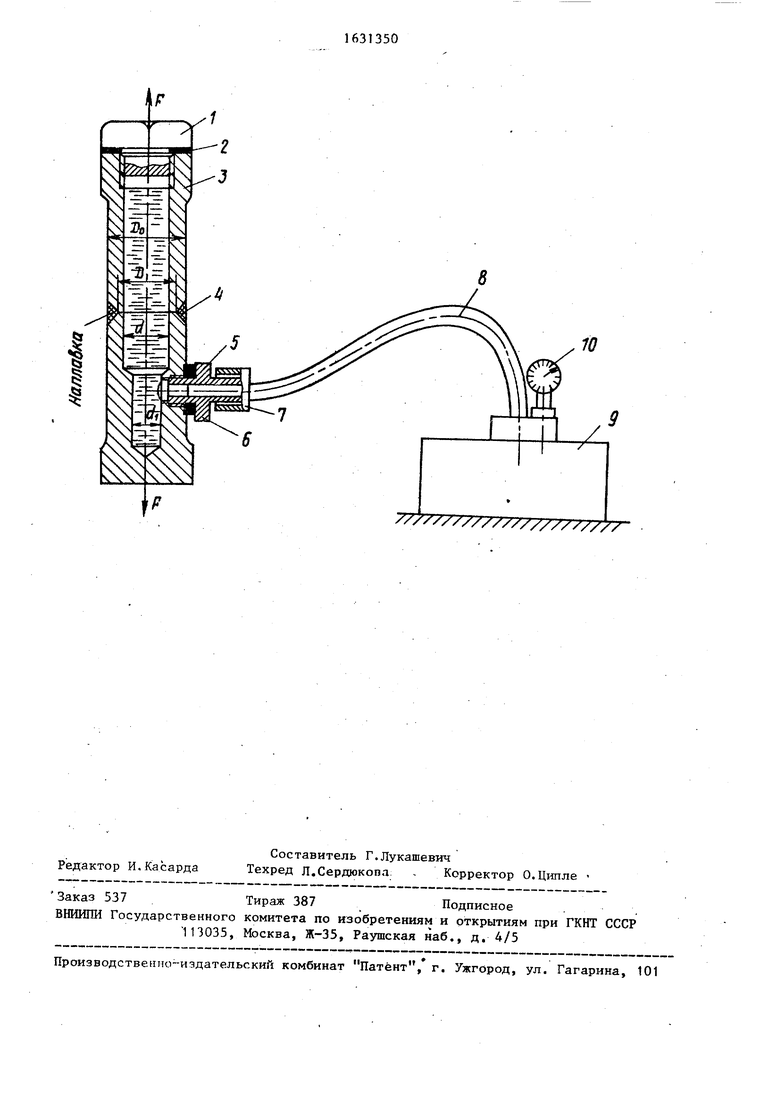

На чертеже показана схема реализа-

ции способа определения усталостной прочности соединения наварного шва с цилиндром.

Последовательность операций следу ющая.

Резьбовую пробку 1 с медной шайбой 2 ввинчивают в резьбовое отверстие корпуса 3 с определенным натягом и тем самым герметизируют глухое отверстие. К нижней части корпуса в изго- товленное резьбовое отверстие на расстоянии 1-3 диаметров от наварного шва 4 ввинчивают через медную шайбу

Ј,)(+ ,4b/JЈj

u (2)

5 резьбовой штуцер 6. К последнему с помощью накидной гайки 7 подсоединяют одним концом шланг 8 высокого давления, а другой конец соединяют с нагнетателем 9, величину давления которого фиксирует манометр 10.

После закачки во внутреннюю по- лость рабочей среды и создания задан- ного давления такой образец разрушают осевым растяжением. Во избежание разбрызгивания рабочей среды на наружную поверхность образца надевают камеру- кожух. Предлагаемая конструкция устройства обеспечивает высокую герметичность и надежность при эксплуатации.

Пример. Опробование способа определения усталостной прочности сцепления наварного шва с цилиндром проводят на материале основы из стали 45 в состоянии поставки. Из прутка 0 50 мм на токарном станке режут цилиндрические заготовки длиной 350 мм. Затем с двух сторон их центрируют и протачивают по наружной поверхности в средней части диаметра DO 42 мм так, чтобы по концам оставались бурты с галтелями для установки образца в захваты испытательной машины. По середине длины заготовки образца нарезают кольцевой надрез глубиной до

диаметра D 35 мм (радиус дна надреза ,1 мм). После этого на токарном станке путем кругового изгиба с вращением образца при жестко фиксированной стреле прогиба выращивают кольцевую трещину. Глубину кольцевой трещины доводят до диаметра d 30 мм. Затем кольцевой надрез заваривают электродом из стали Ст.З. Для снятия внутренних напряжений после сварки проводят нормализацию. После этого в заготовке высверливают ступенчатое отверстие диаметрами d 30 мм и d 16 мм. Глубина осевого отверстия от места наварного кольцевого шва сое- тавляет 1-3 D9 с целью исключения влияния края перепада диаметров стенки образца на диаметрах d и d. при его разрушении.

Для обеспечения герметизации внутренней полости корпуса заготовки в верхней части большего диаметра отверстия нарезают резьбу , a в нижней части меньшего диаметра - резьбу ,5-6G, окончательно протачивают наружную поверхность в месте наварного шва и шлифуют ее до 0 42 мм. После ввинчивания резьбовой пробки 1 и медной шайбы 2 в корпус 3, а также медной шайбы 5 со штуцером 6 в стенку цилиндра получают трубчатый образец с исходной внутренней кольцевой трещиной, пригодный для определения усталостной прочности сцепления наварного шва с цилиндром.

Опыты на статическое растяжение таких образцов проводят под высоким давлением (500 МПа) рабочей среды (машинного масла МС-20) на испытатель ной машине ИМ-50.

Замерив геометрические размеры DQ, D, d и определив со шкалы испытательной машины разрушаемую нагрузку F F для разрушенного образца по формулам (1) и (2), определяют трещиностой-- кость сцепления сварного шва стали Ст.З с основой цилиндра стали 45.

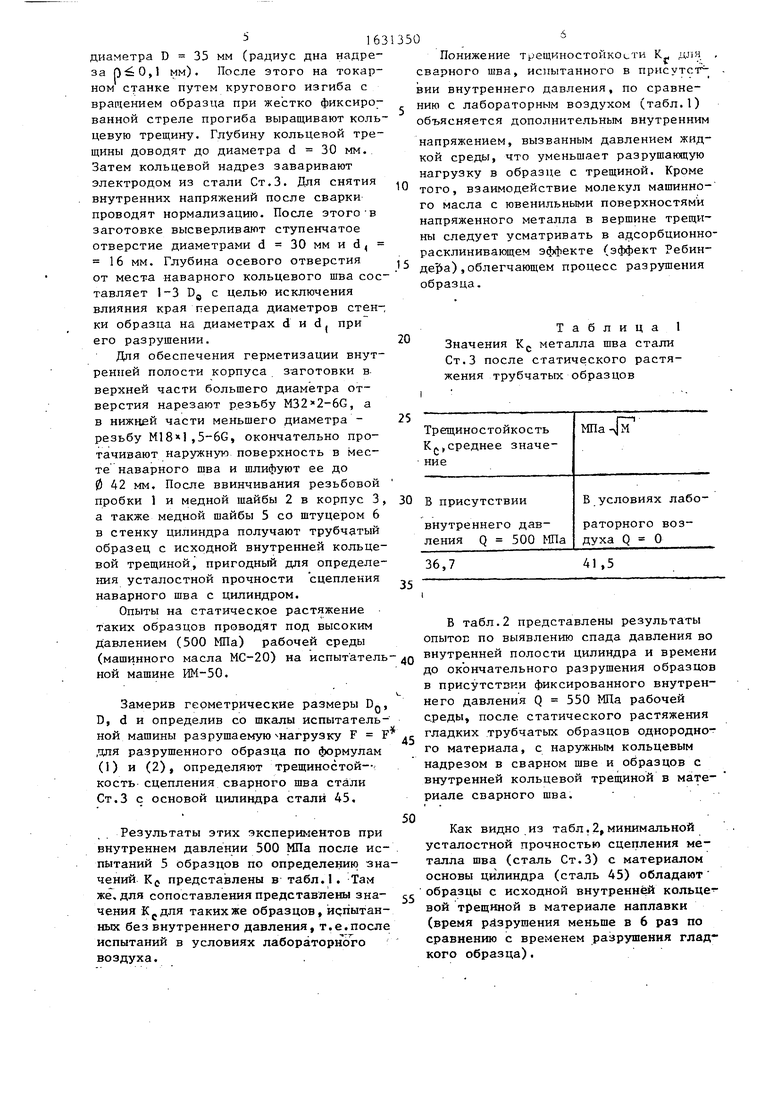

Результаты этих -экспериментов при внутреннем давлении 500 МПа после испытаний 5 образцов по определению значений Кс представлены в табл.1. Там же, для сопоставления представлены зна- чения Ксдля таких же образцов, испытанных без внутреннего давления, т.е.после испытаний в условиях лабораторного воздуха.

Понижение трсщиностойко IH К., для , сварного шва, испытанного в присутствии внутреннего давления, по сравнению с лабораторным воздухом (табл.1) объясняется дополнительным внутренним напряжением, вызванным давлением жидкой среды, что уменьшает разрушающую нагрузку в образце с трещиной. Кроме того, взаимодействие молекул машинного масла с ювенильными поверхностями напряженного металла в вершине трещины следует усматривать в адсорбционно- расклинивающем эффекте (эффект Ребин- ),облегчающем процесс разрушения образца.

Таблица 1 Значения Кс металла шва стали Ст.З после статического растяжения трубчатых образцов

25 30

35

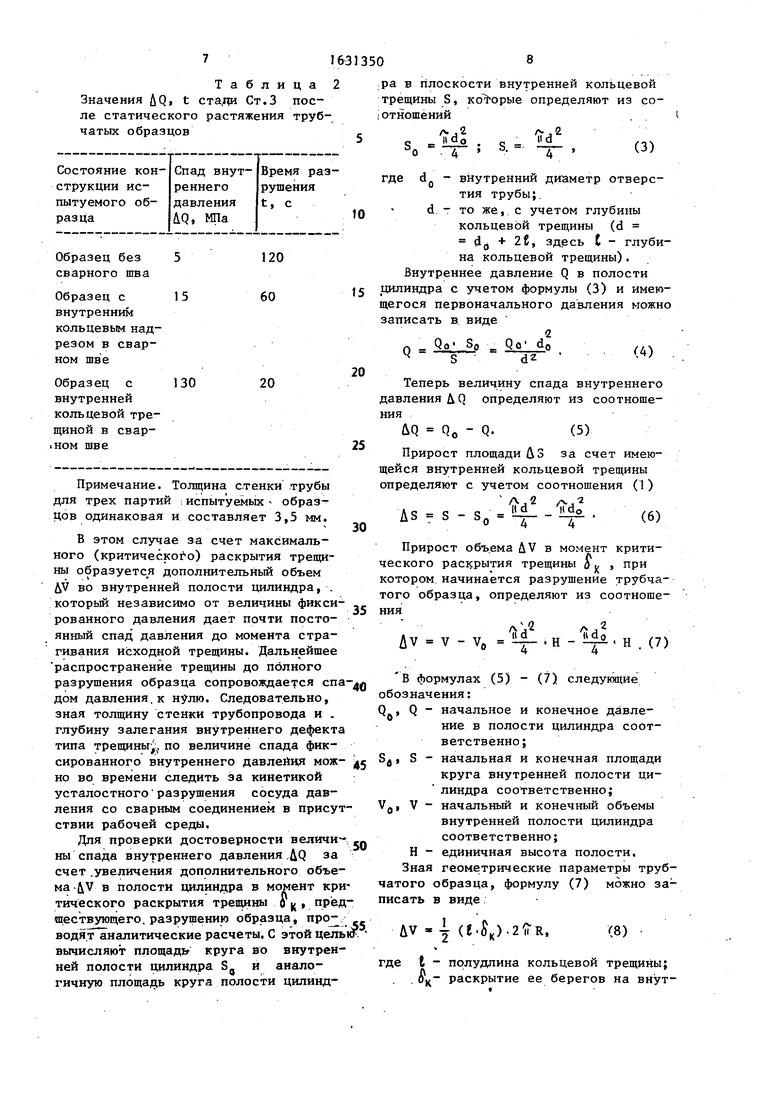

Б табл.2 представлены результаты ОПЫТОЕ по выявлению спада давления во внутренней полости цилиндра и времени до окончательного разрушения образцов в присутствии фиксированного внутреннего давления Q 550 МПа рабочей среды, после статического растяжения гладких трубчатых образцов однородного материала, с наружным кольцевым надрезом в сварном шве и образцов с внутренней кольцевой трещиной в материале сварного шва.

Как видно из табл.2, минимальной усталостной прочностью сцепления металла шва (сталь Ст.З) с материалом основы цилиндра (сталь 45) обладают образцы с исходной внутренней кольцевой трещиной в материале наплавки (время разрушения меньше в 6 раз по сравнению с временем разрушения гладкого образца).

Таблица 2 Значения UQ, t стали Ст.З после статического растяжения трубчатых образцов

15

120 60

130

20

Примечание. Толщина стенки трубы для трех партий испытуемых - образцов одинаковая и составляет 3,5 мм.

В этом случае за счет максимального (критического) раскрытия трещины образуется дополнительный объем &V во внутренней полости цилиндра, который независимо от величины фикси- рованного давления дает почти постоянный спад давления до момента стра- гивания исходной трещины. Дальнейшее распространение трещины до полного разрушения образца сопровождается спадом давления к нулю. Следовательно, зная толщину стенки трубопровода и . глубину залегания внутреннего дефекта типа трещины, по величине спада фиксированного внутреннего давления мож- но во времени следить за кинетикой усталостного разрушения сосуда давления со сварным соединением в присутствии рабочей среды.

Для проверки достоверности величи- ны спада внутреннего давления Др за счет увеличения дополнительного объема V в полости цилиндра в момент критического раскрытия трещины а предшествующего, разрушению образца, ПР0Л, водят аналитические расчеты. С этой цель к вычисляют площадь- круга во внутренней полости цилиндра Sa и аналогичную площадь круга полости цилиндра в плоскости внутренней кольцевой трещины S, которые определяют из соотношенийi

,2

л Л Н dp

S.

7d

(3)

0

5

0

5

где

I - внутренний диаметр отверстия трубы;

d - то же, с учетом глубины кольцевой трещины (d dfl + 2t, здесь С - глубина кольцевой трещины). Внутреннее давление Q в полости цилиндра с учетом формулы (3) и имеющегося первоначального давления можно записать в виде

2

QO go - Qo d°

S d

Q

(A)

Теперь величину спада внутреннего давления &Q определяют из соотношения

&Q - QO - Q- (5)

Прирост площади U3 за счет имеющейся внутренней кольцевой трещины определяют с учетом соотношения (1)

AS

S - S,

№

tfd

(6)

Прирост объема ДУ в момент критического раскрытия трещины S j. , при котором начинается разрушение трубчатого образца, определяют из соотношения

Д2 л,2

Ду V - V0

W

.н - «|а,н . (7)

В формулах (5) - (7) следующие обозначения:

Q , Q - начальное и конечное давление в полости цилиндра соответственно;

Se, S - начальная и конечная площади круга внутренней полости цилиндра соответственно; Vfl, V - начальный и конечный объемы внутренней полости цилиндра соответственно; Н - единичная высота полости. Зная геометрические параметры тручатого образца, формулу (7) можно зписать в виде

AV -1 e.&K).2frR.

(8)

где t - полудлина кольцевой трещины; ак раскрытие ее берегов на внутренней стенке трубчатого образца ;

R радиус внутреннего отверстия в трубчатом образце в плос- кости кольцевой трещины. Пример расчета: дано: Q 500МПа; 35 мм; d0 30 мм; Д& 130 МПа; йти: Q; &V; &S.

„

7dJ

3,14-30

708 мм ,

Л j

н d

3,14-35

966 мм

Q о. do 500«708 df5

368 МПа.

500 - 368 132 МПа. 966 - 708 158 МПа.

&V

)-2ftR (2,5-10) х

К 6,28-17,5 1,25-109 136 мм .

Величина раскрытия берегов надреза на внутренней стенке трубчатого образца $к 1 замеряют экспериментально на инструментальном микроскопе БИМ-7 после разрушения образца путем сложения 2 частей образца, которые разрезаны вдоль его оси. до половины диаметра образца.

Как видно из приведенных расчетов, значения A Qраец иАО,9кеп (табл.2) 40 близк.ие и сопоставимые между собой и находятся в тесной взаимосвязи с приростом объема UV,.что свидетельствует о достоверности проделанных опытов на трубчатых образцах предлагаемой кон- 45 струкции.

0

5

0

5

0

5

0 5

Таким образом, предлагаемый способ определения усталостной прочности соединения наварного шва с цилиндром позволяет не только эффективно определить количественную характеристику трещиностойкости (КЈ) металла шва сварного соединения, но и качест- венно выявить во времени действие рабочей среды с заданным давлением на несущую способность сосуда давления, трубопровода, следовательно, величину этого давления нужно учитывать при эксплуатации на практике.

Формула изобретения

Способ определения прочности соединения наварного шва с цилиндром, заключающийся в том, что на наружной поверхности цилиндра выполняют кольцевой остроугольный надрез, выращивают кольцевую трещину из вершины надреза путем нагружения образца, формируют- в надрезе наварной шов, снимают внутренние напряжения в области, выбирают зону концентрации напряжений у вершины трещины путем выполнения глухого осевого отверстия, диаметр которого равен внутреннему диаметру трещины, подвергают образец нагруже- нию и определяют прочность соединения, отличающийся тем, что, с целью повышения точности при испытании соединений, работающих под действием гидравлических ударов, путем учета влияния шовной зоны, осевое отверстие выполняют ступенчатым с большей ступенью в зоне кольцевой трещины, а нагружение осуществляют путем подачи в полость образца рабочей среды под давлением со стороны меньшей ступени отверстия до момента скачкообразного падения давления в полости образца, по которому судят о прочности соеди- нения.

8

10

ss/s s/ /////.

;;///

| Способ образования начальной кольцевой трещины в цилиндрическом образце | 1983 |

|

SU1099237A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-02-28—Публикация

1988-04-01—Подача