трения выполнены & виде усеченных конусов с углом полураствора конусов более 15°. Машина трения, предназначенная для испытания образцов, снабжена механизмом 22 радиального нагружения, измерителем 30 перемещения наружного образца 7 трения и блоком 34 управления. Механизм осевого нагружения содержит груз 16, связанный посредством держателя 8 с наружным образцом трения 7и канат 17, один конец которого жестко закреплён к основанию, а второй соединен с грузом 16 посредством измерителя 21 усилия в канате 17, а также содержит кулачок 18,. взаимодейству- ющий с канатом 17, и реверсивный привод 20 вращения кулачка 18. Держатель 4 внутреннего образца 3 трения соединен с днищем 5, которое снабжено лопастями 6. Измерители 21 и 30 соединены с входом блока 34 управления, а „выход последнего соединен с реверсивным приводом 20 вращения кулачка 18. Причем блок 34 управления включает в себя формирователь управляющих сигналов, генератор импульсов, элемент ИЛИ и ключевой усилитель мощности, соединенные цепью питания с приводом 20 вращения кулачка 18. Формирователь управляющих сигналбв состоитиз шести ком-; п араторов, трех элементов И, трёх дифференцирующих цепочек, двух триггеров и реле времени. В результате этого достигается повы шение надежности работы узлов трения деталей машин. 2 с.п. и 2 з.п. ф-лы, 1табл., 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА АБРАЗИВНОЕ ИЗНАШИВАНИЕ | 2018 |

|

RU2691639C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ИЗНАШИВАНИЕ АБРАЗИВНОЙ МАССОЙ В УСЛОВИЯХ УДАРА С ТРЕНИЕМ | 2024 |

|

RU2826198C1 |

| Установка для испытания материалов на абразивное изнашивание | 2021 |

|

RU2771866C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА УДАРНО-АБРАЗИВНОЕ ИЗНАШИВАНИЕ | 2023 |

|

RU2806193C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА АБРАЗИВНОЕ ИЗНАШИВАНИЕ | 2014 |

|

RU2564827C1 |

| Способ испытания материалов на ударно-абразивное и абразивное изнашивание и устройство для его осуществления | 1987 |

|

SU1418603A1 |

| Машина трения | 1977 |

|

SU714228A1 |

| Установка для сравнительных ресурсных испытаний на абразивный износ рабочих органов почвообрабатывающих машин с различной износостойкостью | 2020 |

|

RU2736702C1 |

| Способ испытания материалов на износ при ударе по абразивной прослойке и установка для его осуществления | 1987 |

|

SU1502981A1 |

| МАШИНА ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ТРЕНИЕ И ИЗНАШИВАНИЕ | 2006 |

|

RU2328719C2 |

Изобретение относится к испытанием на износостойкость в присутствии рабочей, среды с абразивными частицами. Цель изобретения - ускорение процесса испытания образцов за счет порционного ввода абра- зивных частиц в зону трения. Для достиже ния этого рабочие поверхности.образцов

Изобретение относится К испытаниям узлов трения на износостойкость и может быть использовано для определения работоспособности деталей машин, работающих в присутствии абразивной среды.

Целью изобретения является ускорение процесса испытания за счет порционного введения абразивных частиц в зону между рабочими поверхностями образцов трения при их сложном нагружении

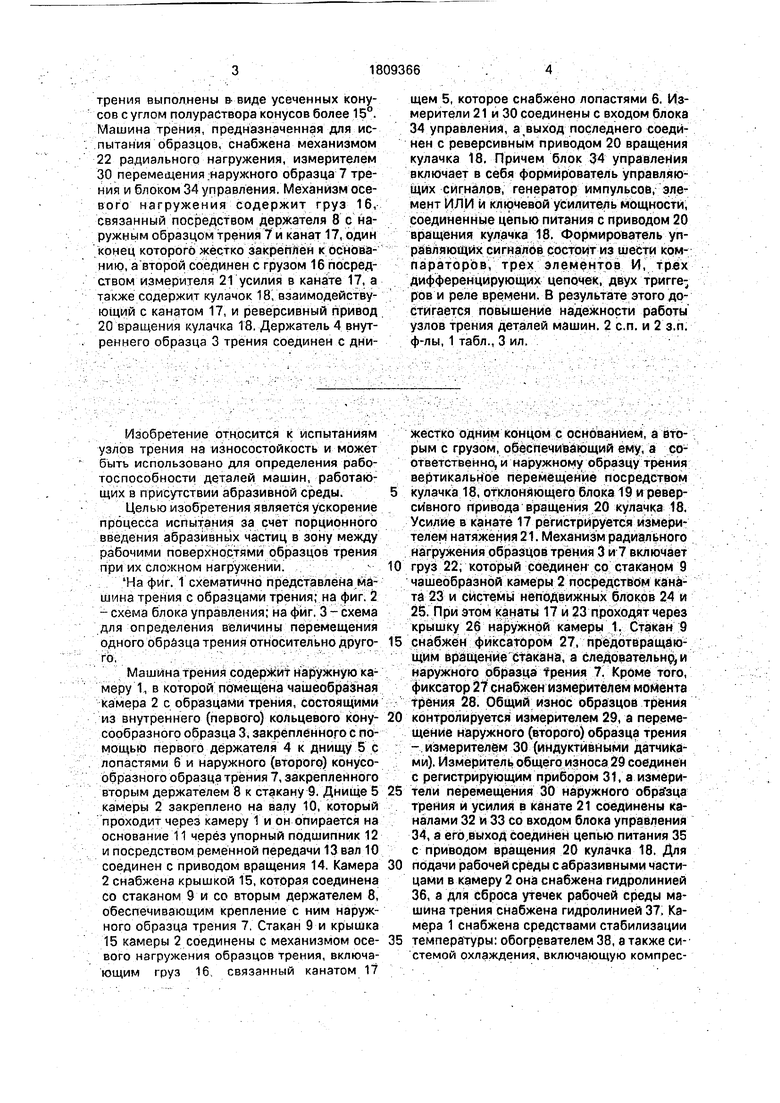

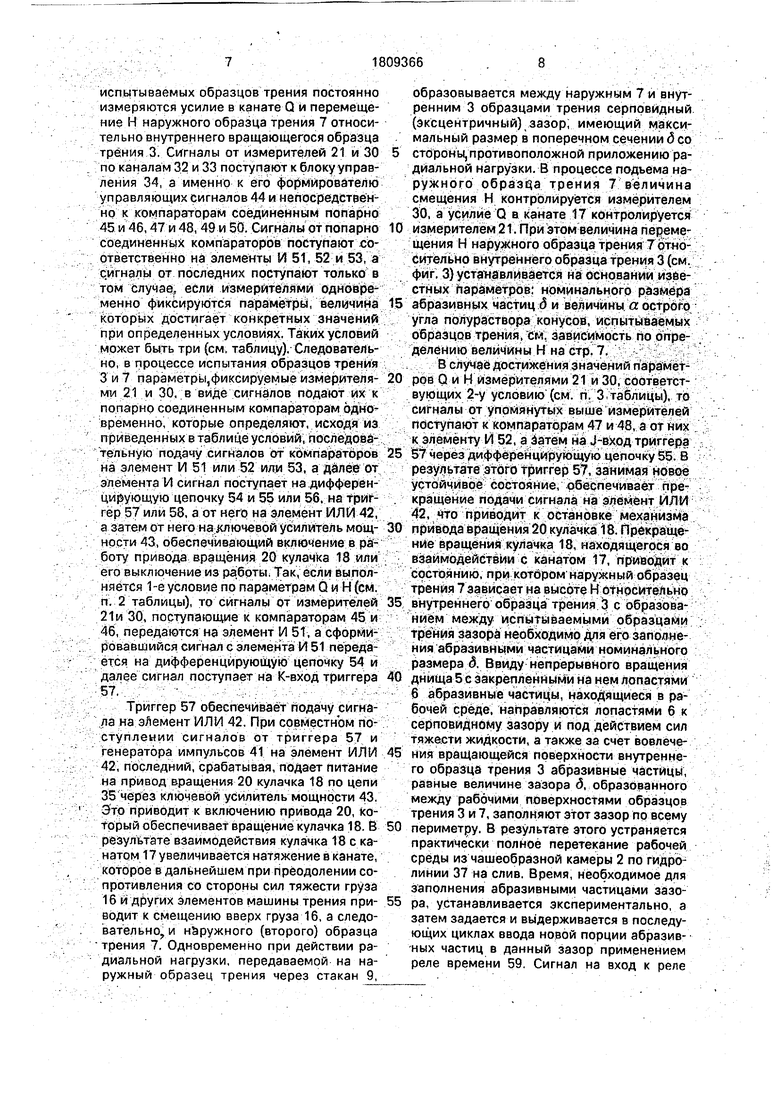

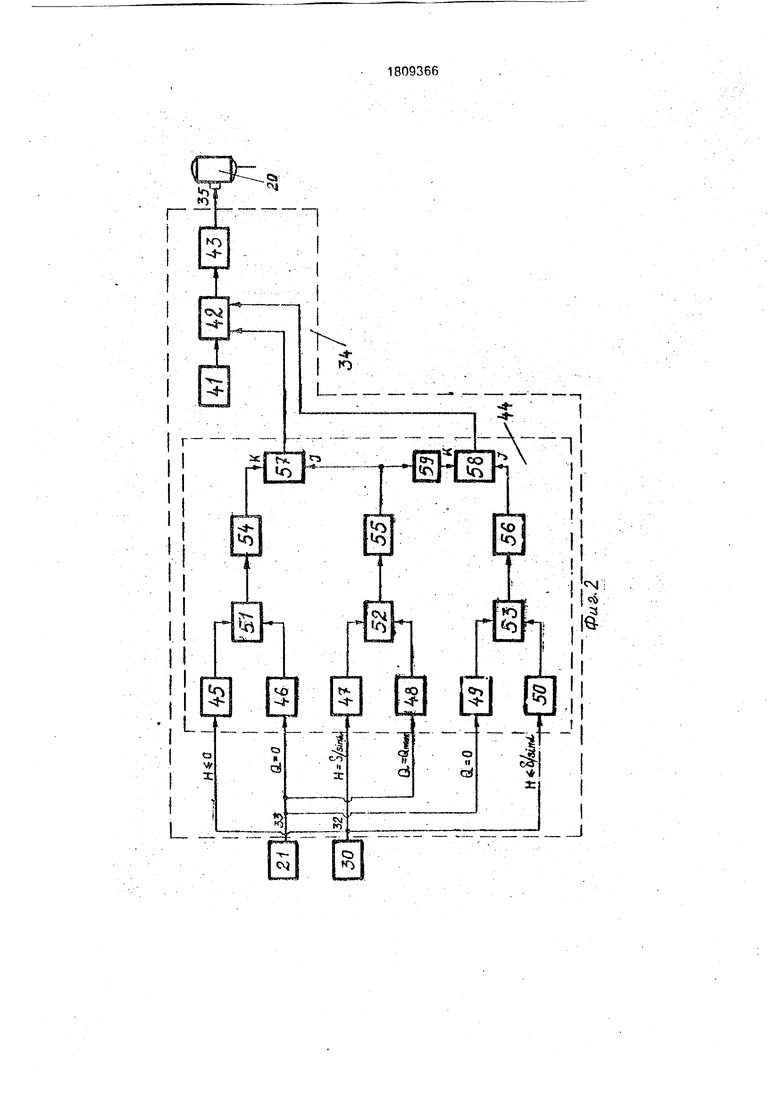

На фиг. 1 схематично представлена машина трения с образцами трения; на фиг. 2 - схема блока управления; на фиг. 3 - схема для определения величины перемещения одного образца трения относительно ДРУГОГО. . V .-..,- :.;:... ... . „У- : .. V

Машина Трения содержит наружную камеру 1, в которой помещена чашеобразная камера 2 с образцами трения, состоящими из внутреннего (первого) кольцевого конусообразного образца 3, закреплённого с 00- мощью первого держателя 4 к днищу 5 с лопастями 6 и наружного (второго) конусообразного образца трения 7, закрепленного вторым держателем 8 к стакану 9. Днище 5 камеры 2 закреплено на валу 10, который проходит через камеру 1 и он опирается на основание 11 через упорный подшипник 12 и посредством ременной передачи 13 вал 10 соединен с приводом вращения 14, Камера 2 снабжена крышкой 15, которая соединена со стаканом 9 и со вторым держателем 8, обеспечивающим крепление с ним наружного образца трения 7. Стакан 9 и крышка 15 камеры 2 соединены с механизмом осевого нагружения образцов трения, включающим груз 16, связанный канатом 17

жестко одним (сонцом с основанием, а вто- р ым с грузом, обеспечивающий ему, а соответственно и наружному образцу трения вертикальное перемещение посредством

кулачка 18, отклоняющего блока 19 и ревер- сйвного привода вращения 20 кулачка 18. Усилие в канате 17 регистрируется измерителем натяжения 21. Механизм радиального нагружения образцов трения 3 и 7 включает

груз 22; который соединен со стаканом 9 чашеобразной камеры 2 посредством каната 23 и системы неподвижных блокбв 24 и 25. При этом канаты 17 и 23 проходят через крышку 26 наружной камеры 1. CtaKaH 9

снабжён фиксатором 27, пр ёдотеращаю- щим вращение стакана, а следовательно, и наружного образца прения 7i Кроме того, фиксатор 27 снабжен измерителем момента трения 28. Общий износ образцов трения

контролируется измерителем 29, а перемещение наружного (второго) образца трения -.измерителем 30 (индуктивными датчиками). Измеритель общего износа 29 соединен с регистрирующим прибором 31, а измерите л и перемещения 30 наружного обра зца трения и усилия в Канате 21 соединены каналами 32 и 33 со входом блока управления 34, а его .выход соединен цепью питания 35 с приводом вращения 20 кулачка 18. Для

подачи рабочей среды с абразивными частицами в камеру 2 она снабжена гидролинией 36, а для сброса утечек рабочей среды машина трения снабжена гидролинией 37, Камера 1 снабжена средствами стабилизации

температуры: обогревателем 38, а также системой охлаждения, включающую компрессор (на фиг. 1 не показан) и трубопроводы 39 и 40,

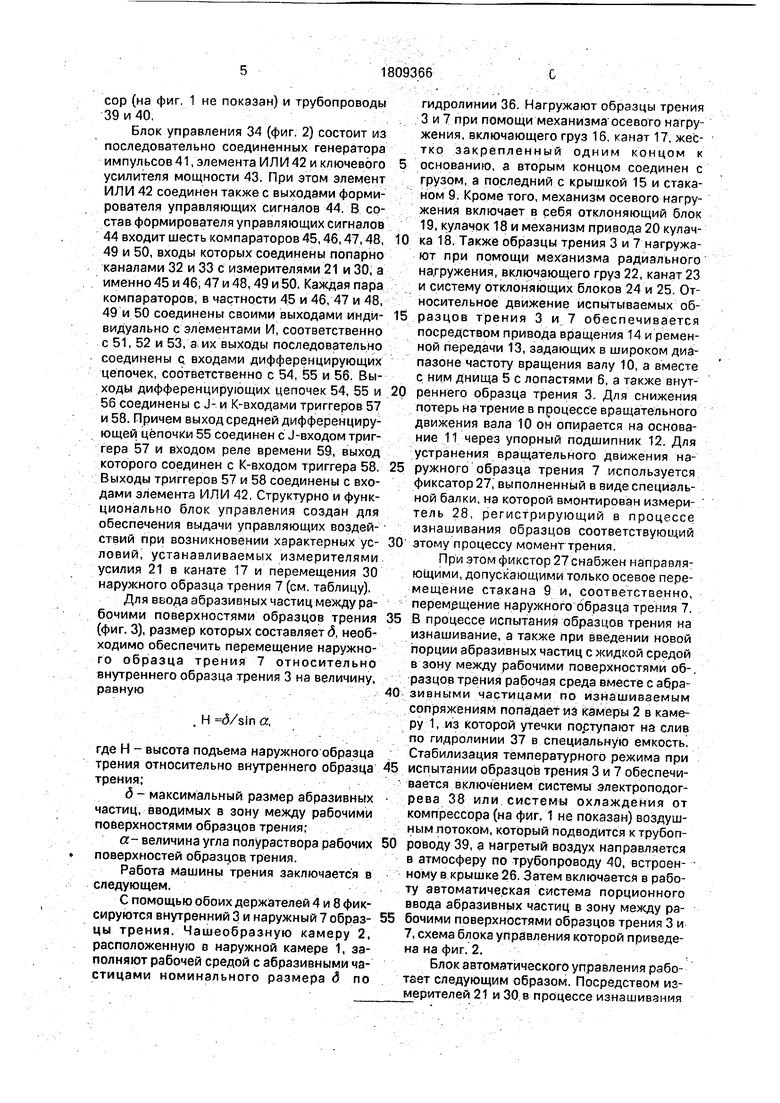

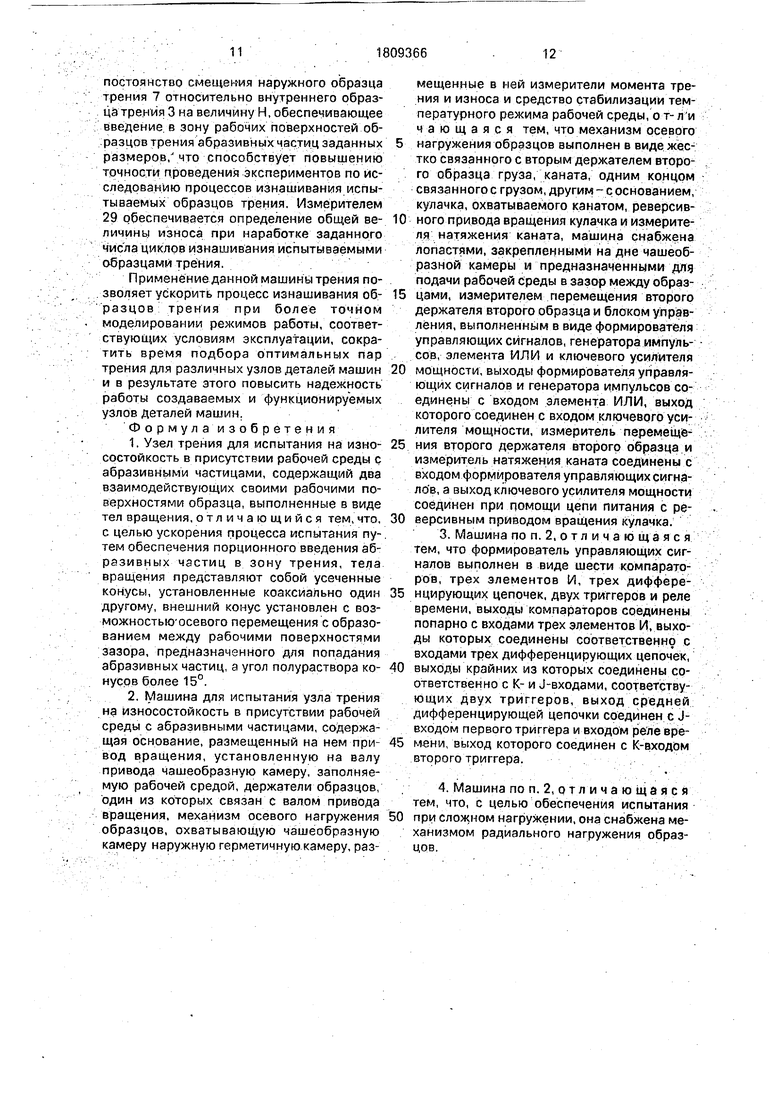

Блок управления 34 (фиг. 2) состоит из последовательно соединенных генератора импульсов41 .элемента ИЛИ42 и ключевого усилителя мощности 43. При этом элемент ИЛИ 42 соединен также с выходами формирователя управляющих Сигналов 44. В состав формирователя управляющих сигналов 44 входит шесть компараторов 45,46,47,48, 49 и 50, входы которых соединены попарно каналами 32 и 33 с измерителями 21 и 30, а именно 45 и 46, 47 и 48,49 и 50. Каждая пара компараторов, в частности 45 и 46, 47 и 48, 49 и 50 соединены своими выходами индивидуально с элементами И, соответственно с 51, 52 и 53, а их выходы последовательно соединены с входами дифференцирующих цепочек, соответственно с 54, 55 и 56. Выходы дифференцирующих цепочек 54, 55 и 56 соединены с J- и К-входами триггеров 57 и 58. Причем выход средней дифференцирующейiцепочки 55 соединен с J-входом триггера 57 и входом реле времени 59, выход которого соединен с К-входом триггера 58. Выходы триггеров 57 и 58 соединены с входами элемента ИЛИ 42. Структурно и функционально блок управления создан для обеспечения выдачи управляющих воздействий при возникновении характерных условий устанавливаемых измерителями усилия 21 в канате 17 и перемещения 30 наружного образца трения 7 (см. таблицу).

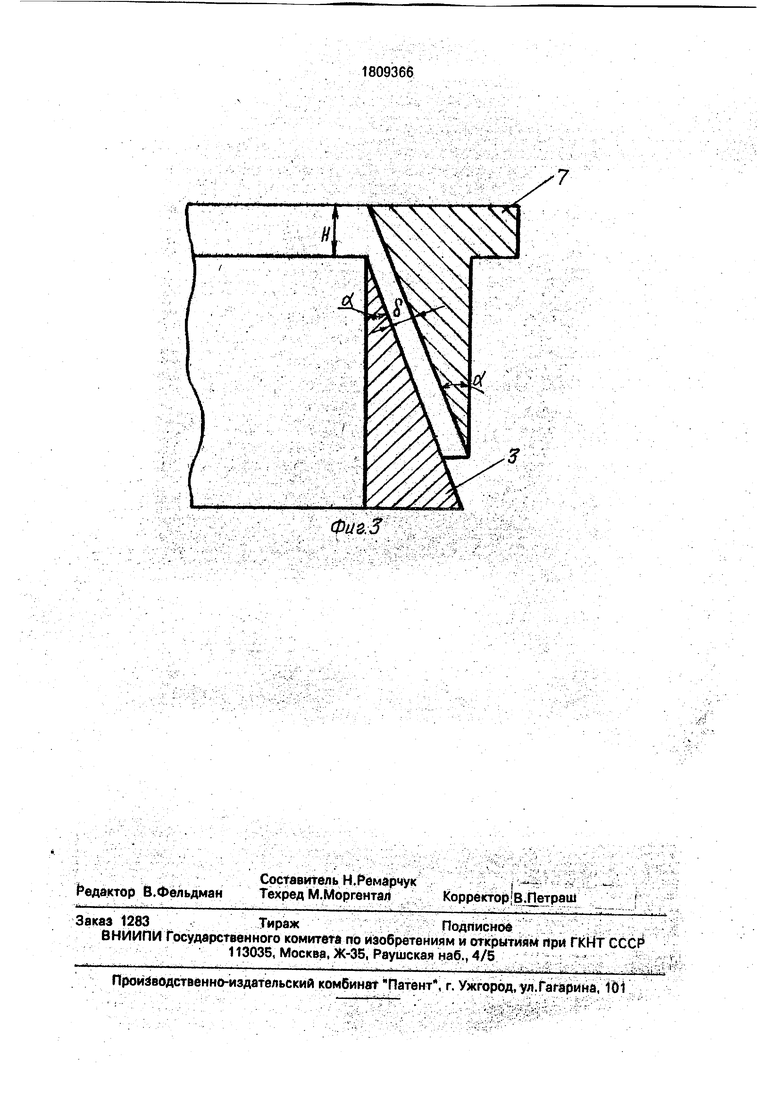

Для ввода абразивных частиц между рабочими поверхностями образцов трения (фиг. 3), размер которых составляет д, необходимо обеспечить перемещение наружного образца трения 7 относительно внутреннего образца трения 3 на величину, равную

. H d/sin«,

где Н - высота подъема наружного образца трения относительно внутреннего образца трения;

6 - максимальный размер абразивных частиц, вводимых в зону между рабочими поверхностями образцов трения;

а- величина угла полураствора рабочих поверхностей образцов, трения.

Работа машины трения заключается в следующем,

С помощью обоих держателей 4 и 8 фиксируются внутренний 3 и наружный 7 образцы трения. Чашеобразную камеру 2, расположенную в наружной камере 1, заполняют рабочей средой с абразивными частицами номинального размера 6 по

гидролинии 36. Нагружают образцы трения 3 и 7 при помощи механизма осевого нагру- жения, включающего груз 16, канат 17, жестко закрепленный одним концом к 5 основанию, а вторым концом соединен с грузом, а последний с крышкой 15 и стаканом 9. Кроме того, механизм осевого нагру- жения включает в себя отклоняющий блок 19, кулачок 18 и механизм привода 20 кулач0 ка 18. Также образцы трения 3 и 7 нагружают при помощи механизма радиального на.гружения, включающего груз 22, канат 23 и систему отклоняющих блоков 24 и 25. Относительное движение испытываемых об5 разцов трения 3 и 7 обеспечивается посредством привода вращения 14 и ременной передачи 13, задающих в широком диапазоне частоту вращения валу 10, а вместе с ним днища 5 с лопастями 6, а также внут0 реннего образца трения 3. Для снижения потерь на трение в процессе вращательного движения вала 10 он опирается на основание 11 через упорный подшипник 12. Для устранения вращательного движения на5 ружного образца трения 7 используется фиксатор 27i выполненный в виде специальной балки, на которой вмонтирован измеритель 28, регистрирующий в процессе изнашивания образцов соответствующий

0 этому процессу момент трения.

При этом фикстор 27 снабжен направляющими, допускающими только осевое перемещение стакана 9 и, соответственно, перемещение наружного Образца трения 7.

5 В процессе испытания образцов трения на изнашивание, а также при введении новой порции абразивных частиц с жидкой средой в зону между рабочими поверхностями об-, разцов трения рабочая среда вместе с абра0 зивными частицами по изнашиваемым сопряжениям попадает из камеры 2 в камеру 1, из которой утечки портупают на слив по гидролинии 37 в специальную емкость Стабилизация температурного режима при

5 испытании образцов трения 3 и 7 обеспечи- вается включением системы электроподогрева 38 или системы охлаждения от компрессора (на фиг. 1 не показан) воздушным потоком, который подводится к трубоп0 роводу 39, а нагретый воздух направляется в атмосферу по трубопроводу 40, встроен- - ному в крышке 26. Затем включается в работу автоматическая система порционного ввода абразивных частиц в зону между ра5 бочими поверхностями образцов трения 3 и 7, схема блока управления которой приведена на фиг. 2.

Блок автоматического управления работает следующим образом. Посредством измерителей 21 и 30 в процессе изнашивания

испытываемых образцов трения постоянно измеряются усилие в канате Ой перемещение И наружного образца трения 7 относительно внутреннего вращающегося образца трения 3. Сигналы от измерителей 21 и 30

по каналам 32 и 33 поступают блокууправ- ленйя 34, а именно к его формирователю управляющих сигналов 44 и непосредственно к компараторам соединенным попарно 45 и 46,47 и 48, 49 и 50. Сигналы от попарно соединенных компараторов поступают со- ртветственно на элементы И 51, 52 и 53, а

сигналы от последних поступают только в том случае;,, если измерителями одновременно фиксируются параметры, величина которых достигает конкретных значений при определенных условиях. Таких условий может быть три (см, таблицу). Следовательно, в процессе испытания образцов трения 3 и 7 парамётрЦфиксмруемые измерителями 21 и 30, в виде сигналов подают их к попарно соединенным компараторам одно временно которые определяют, исходя из приведенных в таблице условий, послёдова- т0льную подачу сигналов от компараторов на элемент И 51 или 52 или 53, а дЗлёе от элемента И сигнал поступает на .дифференцирующую цепочку 54 и 55 или 56. на триггер 57 или 58, а от негр на элемент ИЛ И 42, а затем от него на ючевой усилитель мощности 43, обеспечивающий включение в работу привода вращёнця 20 кулачка 18 или его выключение из рзбртьь Так, если выполняется 1-е условие пр параметрам Q и Н (см. п. 2 таблицы), то сигналы от измерителей 21 и 30, поступающие к компараторам 45 и 46, передаются на элемент И 51, а сформй- ровавщийся сигнал е элемента И 51 передаётся на дифференцирующую цепочку 54 и

далее сигнал поступает на К-вход триггера

:.:.57...,г: -::; ;.;....; -.v : у:;:.-.;.;.:; ::---.:

Триггер 57 обеспечивает подачу сигнала на элемент ИЛ И 42. При совместном по- ступлении сигналов от триггера 57 и генератора импульсов 41 на элемент ИЛИ 42, последний, срабатывая, подает питание на привод вращения 20 кулачка 18 по цепи 35 через ключевой усилитель мощности 43. Это приводит к включению привода 20, Который обеспечивает вращение кулачка 18. В результате взаимодействия кулачка 18 с канатом 17 увеличивается натяжение в канате, которое в дальнейшем при Преодолении сопротивления со стороны сил тяжести груза 16 и других элементов машины трения приводит к смещению вверх груза 16, а следовательно., и наружного (второго) образца трения 7, Одновременно при действии ра- ; диальной нагрузки, передаваемой на наружный образец трения через стакан 9,

образовывается между наружным 7 и внутренним 3 образцами трения серповидный (эксцентричный) зазор; имеющий макси- мальный размер в поперечном сечении д со

сторбнц противоположной приложению радиальной нагрузки. В процессе подъема на- ру ж н 6 г о о б р а з Ч а т рем и я 7 в ё личина смещения Н контролируется измерителем 30, а усилие Q а канате 17 контролируется

измерителем 21. При этом величинаперемещения Н наружного образца трения 7 от«° ситёльно внутрен него образца трения 3 (см v фиг. 3) устанавливёется на оснований стных пара Мбтров: номинального размера

абразивных частиц д и йелйчины; :а острого

угла noriypiacTBOpa конусов, испытываемых

образцов; трения, .tMt..M b cii;...

делениюi величины Н на стр. 7. ;; V S -;

; В случае достижения значений napWMefроеiQ и И йзмёрйтелями 21 и 30, ЪОдтветст- вую1щих 2-у условию (см. ri. 3 таблицы), тЬ сигналы OJT упомянутых выше измерителей постулают к компаратррам 47 и 48, а от ййх

к; элементу И 52, а затеки ни триггера

5 7через(дифференцирующую цепочку 55. В резу/ibtaTe зтбго триггер 5, занимая новое устбйнйвое состбяние, рберпечмвает прекращение поДачи сигналаi Hia э/ ём/ентИДИ 42, что приводит..: о т ановке механизма

привода вращения 20 куличкаi 18. Jlpei«pa:ate- ние вращения кулачка 18, находящегрЬя во взаимодействии с канатом 17, приводит к состоянию, при котбрОмнару:«нь1йобр1азец трения 7 зависает на высоте

внутреннего образца трения 3 с Образованием между испытываемыми образцами треТйия зазора необхсщимр для его заполнения абразивными частицами номинального размера б. Ввиду непрерывного вращения

днища 5 с закрепленными на нем лопастями 6 абразивные частицы, находящиеся в рабочей среде, направляются лопастями 6 к серповидному зазору и под Действием сил Тяжести жидкости, а также за счёт вовлёчения вращающейся поверхности внутреннего образца трения 3 абразивные частицы, равные величине зазора д, образованного между рабочими поверхностями образцов трения 3 и 7, заполняют этот зазор по всему

периметру. В результате этого устраняется практически полное перетекание рабочей среды из чашеобразной камеры 2 по гидролинии 37 на слив. Время, необходимое для заполнения абразивными частицами зазора, устанавливается экспериментально, а затем задается и выдерживается в последующих циклах ввода новой порции абразивных частиц в данный зазор применением реле времени 59. Сигнал на вход к реле

времени 59 подается-от дифференцирующей цепочки 55, а к ней от элемента И 52, а к элементу И 52 сигнал поступает от компараторов 47 и 48, которые срабатывают при том же вышеупомянутом условии, т. е. 2-е условие (см, п. 4 таблицы),.

Затем при выдержке времени, необходимого для ввода абразивных частиц в зону трения испытываемых образцов, сигнал стреле времени 59 поступает на К-вход триггера 58. В результате этого триггер 58 обеспечивает подачу сигнала на элемент ИЛИ 42, При совместном поступлении сигналов оттриггера 58 и генератора импульсов 41 на элемент ИЛИ 42, последним подается.питание на реверсивное включение привода 20 кулачка 18 пс цепи питания 35 через ключевой усилитель мощности 43, Реверсивное, вращение кулачка 18 приводит к смещению вниз груза, а с ним и наружного образца трения 7 под действием их сил тяжести. Ввиду смещения вниз наружного образца трения 7 и йращательного движения внутреннего образца трения 3 абразивные частицы, попавшие в зазор, защемляются в нем под действием осевой 16 и радиальной 22. нагрузок, что способствует ускорению процесса изнашивания рабочих поверхностей испытываемых образцов трения, При сме-: щении вниз наружного образца трения 7 до контакта через абразивные частицы с внут-: ренним образцом трения 3 усилие Q в канате 17, контролируемое измерителем 21У достигает значения, равного нулю, а величина параметра Н, контролируемая измерителем 30, близка к расчетному значению, зависимость, приведенная на стр. 7, что соответствует 3-у условию (см, п. 5 таблицы). В этом случае сигналы от измерителей 21 и 30, при соответствии 3-у условию (см. п. 5 табрицы), поступают на компараторы 49 и 50, а от них к, элементу И 53, а затем на J-вход триггера 58 через дифференцирующую цепочку 56.

Тогда триггер 58, занимая новое устойчивое положение обеспечивает прекращение подачи сигнала на элемент ИЛ И 42, что приводит к прекращению подачи питания к приводу механизма вращения 20 кулачка 18 и соответственно к его остановке. Это приводит к новому состоянию, соответствующему п, 1 таблицы, при котором управляющие воздействия на привод 20 кулачка 18 не поступают. При этом начинается один из циклов изнашивания ибпытывае- мых образцов трения при наличии в зоне между рабочими поверхностями абразивных частиц соответствующих размеров. Так, при непрерывном вращении внутреннего образца трения 3 относительно наружного

(неподвижного) образца трения 7 и при наличии в зазоре между рабочими поверхностями абразивных .частиц размером д происходит процесс одновременного изнашивания рабочих поверхностей образцов трения, а также происходит измельчение абразивных частиц, находящихся в зоне между рабочими поверхностями испытываемых образцов трения. В результате взаимного

изнашивания образцов трения и измельчения абразивных частиц наружный образец трения под действием осевой нагрузки смещается постепенно вниз, занимая положё- ние характерное отсутствию абразивных

частиц в зоне между рабочими поверхностями образцов трения. При достижении вновь 1-го условия (см. п. 2 таблицы), устанавливаемого совместно измерителями 21 и 30,

обеспечивается аналогичным образом блоком управления 34 в автоматическом режиме следующий цикл ввода абразивных частиц размером д в зону между рабочими поверхностями испытываемых образцов трения, что способствует существенному ускорению процесса изнашивания испытываемых образцов на машине трения. Следовательно, блок управления 34 совместно с измерителями 21 и 30, а также с приводом вращения 20 кулачка 18 поэволяет автоматизировать и тем самым ускорить

процесс испытания образцов трения путем порционного введения абразивных частиц в зону между рабочими поверхностями образцов трения при их сложном нэгружении.

;; ..: . .... ...... .. ..

Измерители перемещения 30 и 29 (индуктивные датчики), используемые для измерения, соответственно, величины износа, за один цикл или в течение заданного числа

циклов процесса изнашивания, по конструкции аналогичны. Отличием их является то, что у измерителя 30, обеспечивающего контроль величины износа за один цикл изнашивания испытываемых образцов трения, неподвижный элемент датчика смещается подвижным элементом на соответствующую величину износа образцов трения по направляющим (применение известного технического решения). У измерителя 29, обеспечивающего контроль величины износа в течение заданного числа циклов изнашивания испытываемых образцов трения, неподвижный элемент датчика фиксируется и не смещается до полной замены или после наработки заданного числа циклов изнашивания испытываемых образцов трения. Таким образом, измерителем 30, совместно с блоком управления 34 и приводом вращения 20 кулачка 18 достигается

постоянство смещек-ия наружного образца трения 7 относительно внутреннего образца трения 3 на величину Н, обеспечивающее введение, в зону рабочих поверхностей образцов трения абразивных частиц заданных размеров/ что способствует повышению точности проведения экспериментов по Исследованию процессов изнашивания испытываемых образцов трения. Измерителем 29 обеспечивается определение общей величины износа при наработке заданного числа циклов изнашивания испытываемыми образцами трения.

Применение дайной машины тренмя по- . зволяет ускорить процесс изнашивания образцов трения при более точном моделировании режимов работы, соответствующих условиям эксплуатации, сократить время подбора оптимальных пар трения для различных узлов деталей машин и в результате этого повысить надежность работы создаваемых и функционйруемых узлов деталей машин.

Форму л а изо бретен и я

нагружения образцов выполнен в виде жёстко связанного с вторым держателем второго образца груза, каната, одним концом связанного с грузом, другим - с основанием, кулачка, охватываемого канатом, реверсивного привода вращения кулачка и измерителя натяжения каната, машина снабжена лопастями, закрепленными на дне чашеобразной камеры и предназначенными для подачи рабочей среды в зазор между образцами, измерителем перемещения второго держателя второго образца и блоком управления, выполненным в виде формирователя управляющих сигналов, генератора импульсов, элемента ИЛИ и ключевого усилителя

мощности, выходы формирователя управляющих сигналов и генератора импульсов соединены с входом элемента ИЛИ, выход которого соединен с входом ключевого усилителя мощности, измеритель перемещения второго держателя второго образца и измеритель натяжения каната соединены с входом формирователя управляющихсигна- ло в, а выход ключевого усилителя мощности соединен при помощи цепи питания с реверсивным приводом вращения кулачка.

выходы крайних из которых соединены соответственно с К- и J-входами, соответствующих двух триггеров, выход средней дифференцирующей цепочки соединен сJ- входом первого триггера и входом реле времани, выход которого соединен с К-входом второго триггера.,

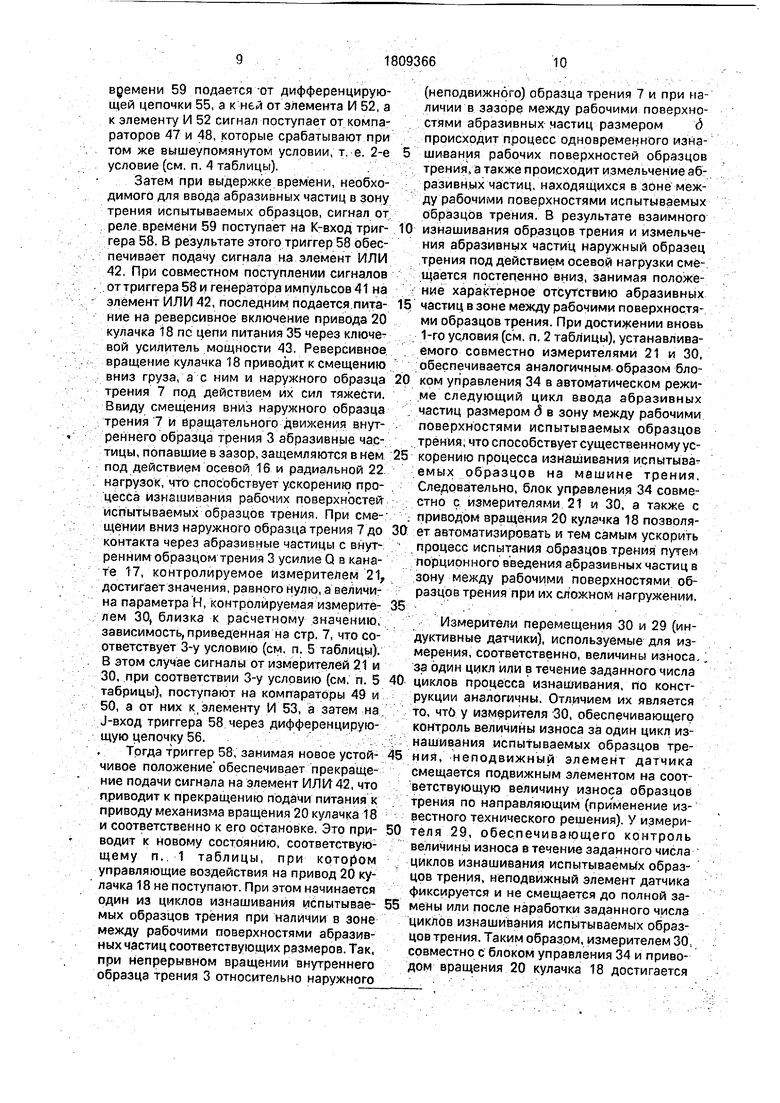

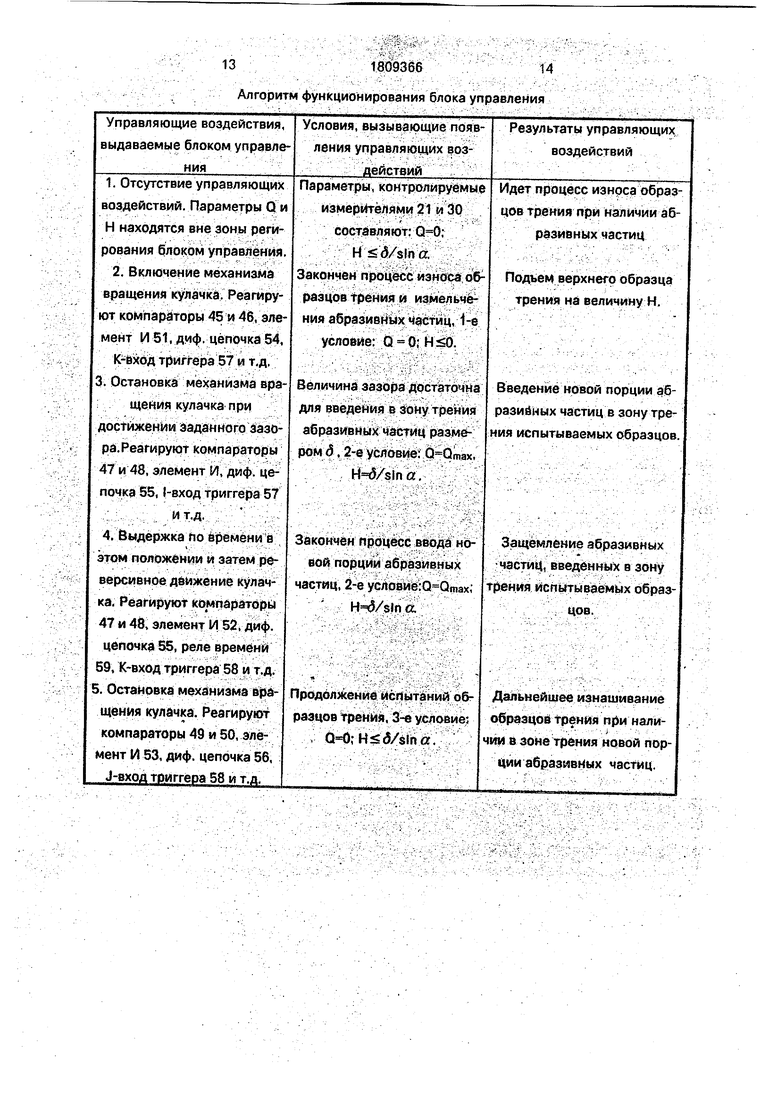

1318Ш66 t4 Алгоритм функционирования блока управления

Условия, вызывающие появления управлякзщих воз- :действий ;

Параметры, контролиру)ёМые

измерителями 21 и 30

составляют:

; ... :{:fM s &-r Ј Закончен процесс износа рб1 раэцов трения и измельчения абразивных частиц, 1-е условие: Q Q;H;$().

Величина зазора/ ст тбчйа

для введения я зону трейия

абразивйш частиц разме-Г

ром (5,2-е условие ,

; .S

Закончен процесс ввода новой порции абразивных частиц, 2-е ycrtowe:Q Qmax; .:::.-: H « /sln«:

Продолжение испытаний образцов трения, 3-е условие; U 0;Hkd/sina.

Результаты управляющих, воздействий

Идет процесс износа образцов трения при наличии абразивных частиц

Подъем верхнего образца трения на величину Н,

Введение новой порции аб- разийиых частиц в зону трения испытываемых образцов

Защемление абразивных

. ..- . . . ,-.- . : .

частиц, введённш в зону трения испытываемых образ : , ...... ЦОВ.; . ....

Дальнейшее изнашивание образцов трения при наличии в зоне трения новой порции абразивных частиц.

i. (

L „J-r:

LJ o

1

N

1 ll

| Устройство для испытания материалов при трении по абразивной прослойке | 1988 |

|

SU1562757A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для испытания материалов на износ | 1984 |

|

SU1227986A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина трения | 1977 |

|

SU714228A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-04-15—Публикация

1991-01-08—Подача