Изобретение относится к насосо- и ком- прессоростроению и касается усовершенствования роторов волновых обменников давления.

Цель изобретения - улучшение процесса продувки каналов ротора.

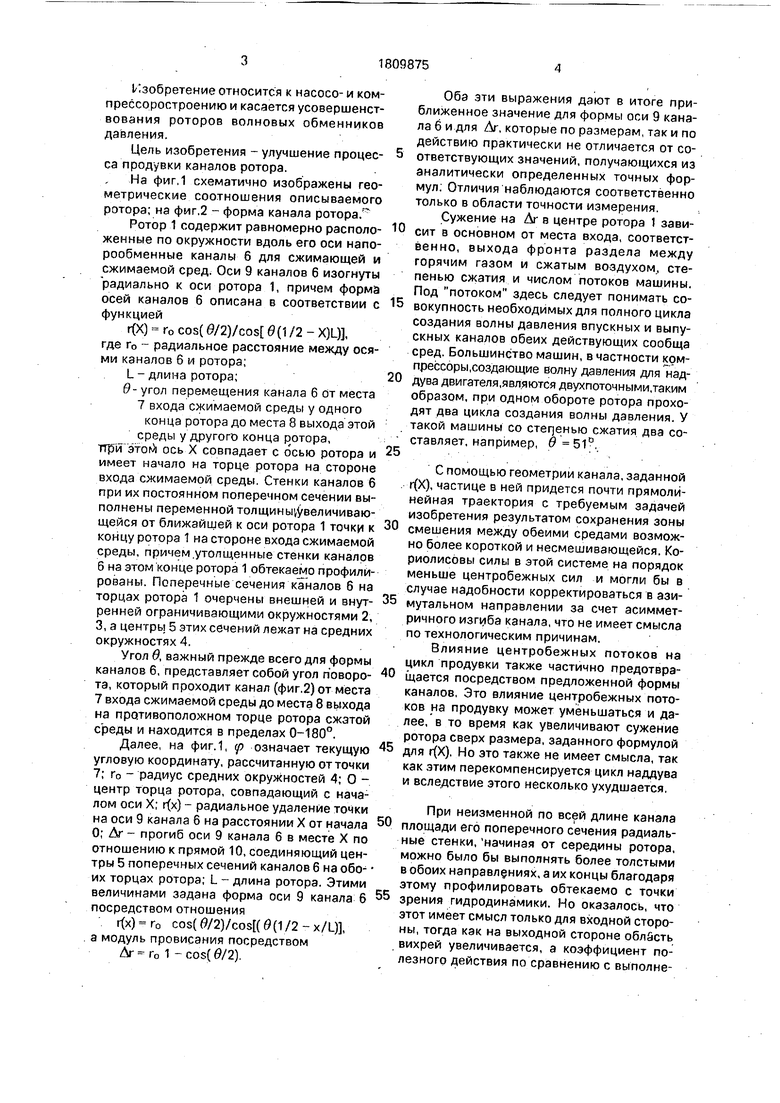

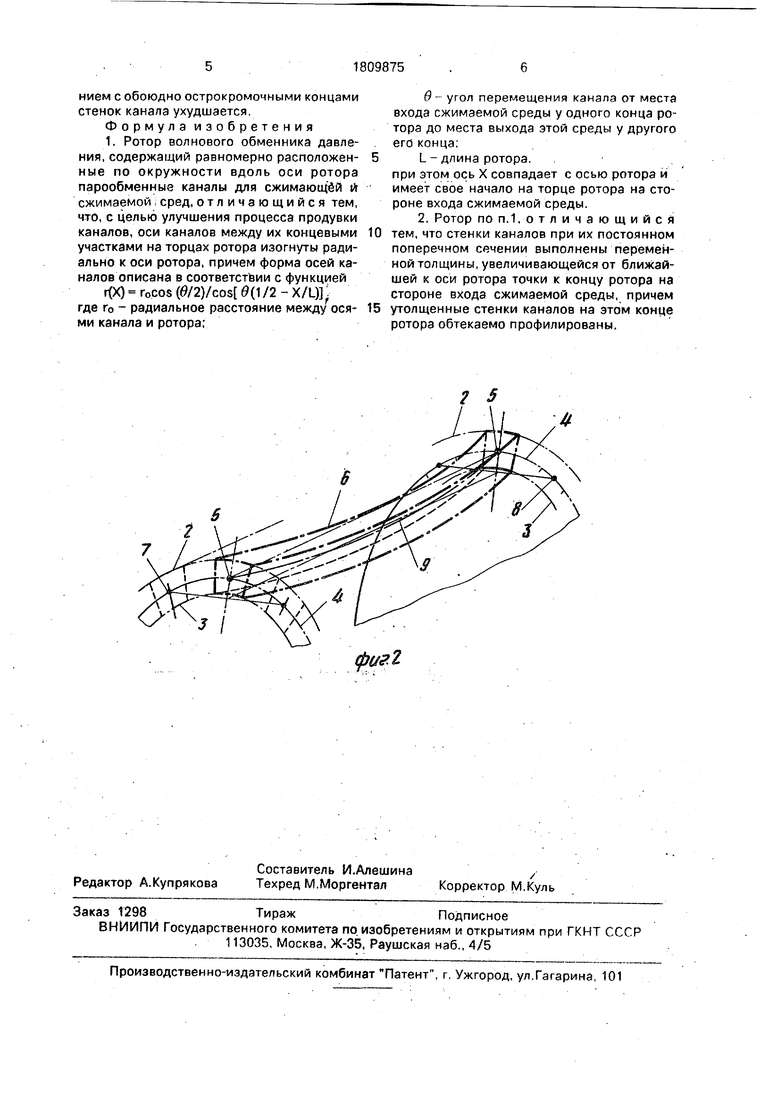

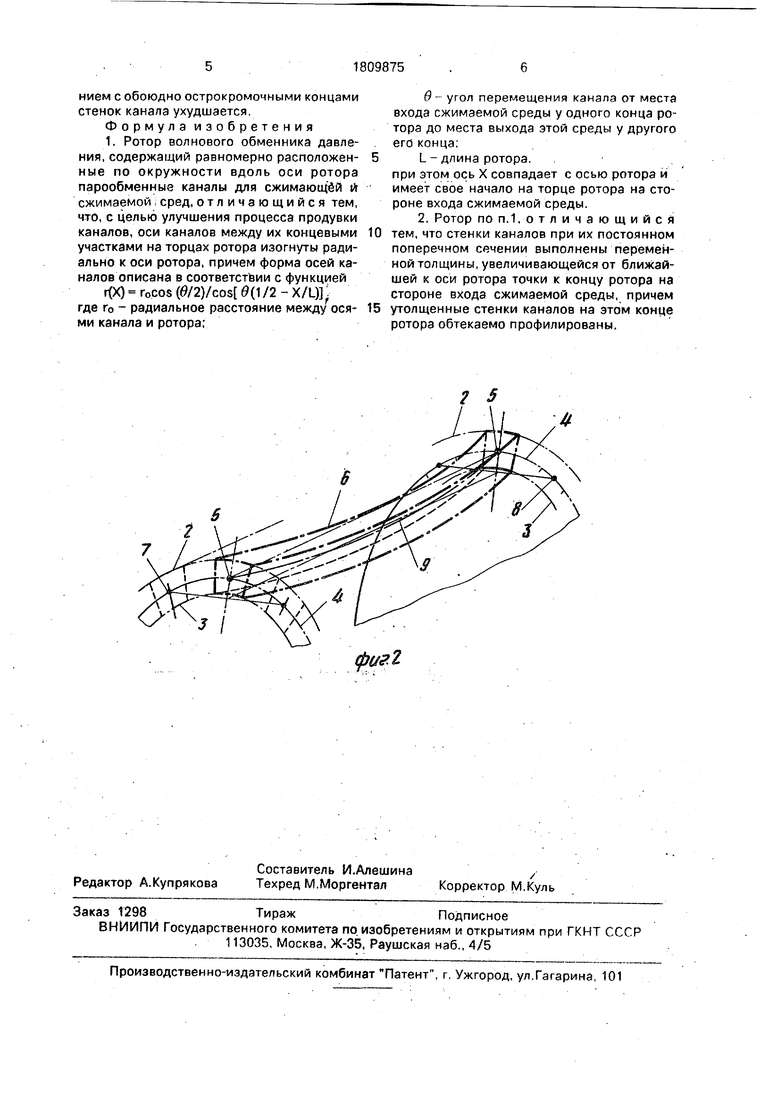

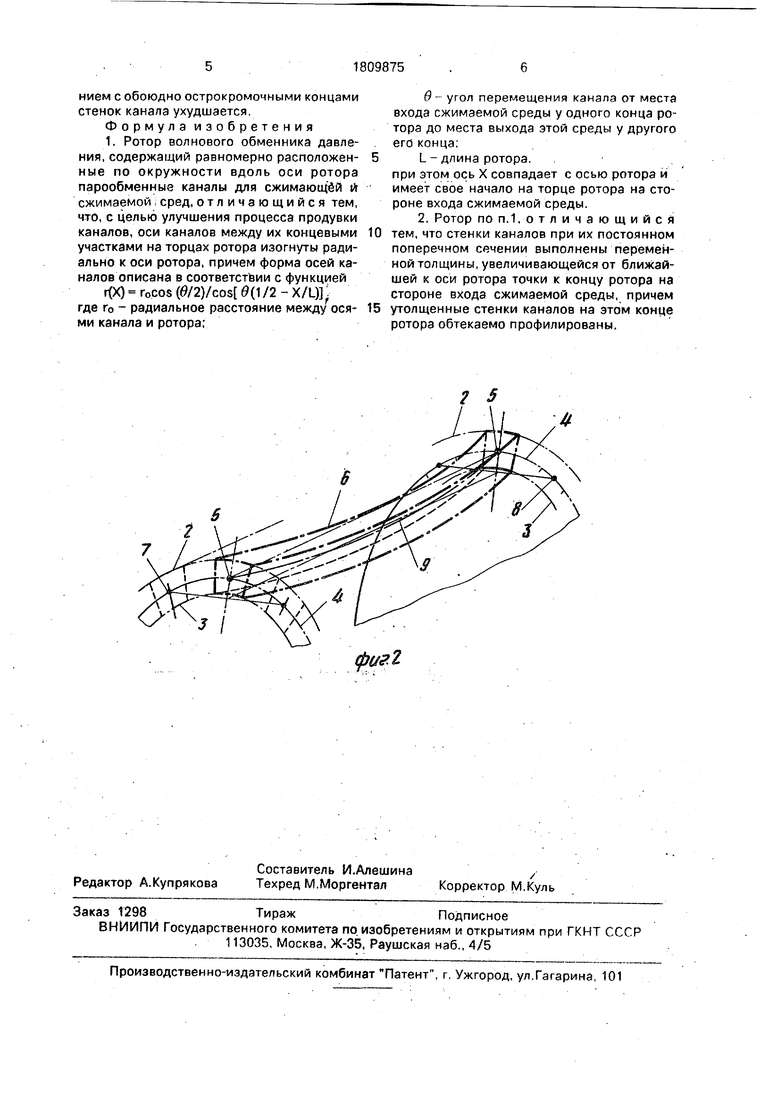

На фиг,1 схематично изображены геометрические соотношения описываемого ротора; на фиг.2 - форма канала ротора.

Ротор 1 содержит равномерно расположенные по окружности вдоль его оси напо- рообменные каналы б для сжимающей и сжимаемой сред. Оси 9 каналов 6 изогнуты радиально к оси ротора 1, причем форма осей каналов 6 описана в соответствии с функцией

г(Х) - r0 cos( 9/2)/cos 0(1 /2 - X)L), где r0 - радиальное расстояние между осями каналов б и ротора; L - длина ротора;

9- угол перемещения канала 6 от места 7 входа сжимаемой среды у одного конца ротора до места 8 выхода этой среды у другого конца ротора, ттрй этогЛ ось X совпадает с осью ротора и имеет начало на торце ротора на стороне входа сжимаемой среды. Стенки каналов 6 при их постоянном поперечном сечении выполнены переменной толщиныуувеличиваю- щейся от ближайшей к оси ротора 1 точки к концу ротора 1 на стороне входа сжимаемой среды, причем.утолщенные стенки каналов 6 на этом конце ротора 1 обтекаемо профилированы. Поперечные сечения каналов 6 на торцах ротора 1 очерчены внешней и внутренней ограничивающими окружностями 2, 3, а центры 5 этих сечений лежат на средних окружностях 4.

Угол в, важный прежде всего для формы каналов 6, представляет собой угол поворота, который проходит канал (фиг.2) от места 7 входа сжимаемой среды до места 8 выхода на противоположном торце ротора сжатой среды и находится в пределах 0-180°.

Далее, на фиг.1, р означает текущую угловую координату, рассчитанную от точки 7; г0 - радиус средних окружностей 4; О - центр торца ротора, совпадающий с началом оси X; г(х) - радиальное удаление точки на оси 9 канала б на расстоянии X от начала 0; Дг - прогиб оси 9 канала 6 в месте X по отношению к прямой 10, соединяющий центры 5 поперечных сечений каналов 6 на обоих торцах ротора; L - длина ротора. Этими величинами задана форма оси 9 канала 6 посредством отношения

г(х)г0 cos(0/2)/cos( 0(1/2-x/L), . а модуль провисания посредством Дг го 1 - cos( в/2).

0

5

0

5

0

5

0

5

Оба эти выражения дают в итоге приближенное значение для формы оси 9 канала б и для Дг, которые по размерам, так и по действию практически не отличается от соответствующих значений, получающихся из аналитически определенных точных формул. Отличия наблюдаются соответственно только в области точности измерения.

Сужение на Дг в центре ротора 1 зависит в основном от места входа, соответственно, выхода фронта раздела между горячим газом и сжатым воздухом, степенью сжатия и числом потоков машины. Под потоком здесь следует понимать совокупность необходимых для полного цикла создания волны давления впускных и выпускных каналов обеих действующих сообща сред. Большинство машин, в частности крм- прессоры.создающие волну давления для наддува двигателя.являются двухпоточными.таким образом, при одном обороте ротора проходят два цикла создания волны давления. У такой машины со степенью сжатия два составляет, например, .

С помощью геометрии канала, заданной г(Х), частице в ней придется почти прямолинейная траектория с требуемым задачей изобретения результатом сохранения зоны смешения между обеими средами возможно более короткой и несмешивающейся, Ко- риолисовы силы в этой системе на порядок меньше центробежных сил и могли бы в случае надобности корректироваться в азимутальном направлении за счет асимметричного изгиба канала, что не имеет смысла по технологическим причинам.

Влияние центробежных потоков на цикл продувки также частично предотвращается посредством предложенной формы каналов, Это влияние центробежных потоков на продувку может уменьшаться и далее, в то время как увеличивают сужение ротора сверх размера, заданного формулой для г(Х). Но это также не имеет смысла, так как этим перекомпенсируется цикл наддува и вследствие этого несколько ухудшается,

При неизменной по всей длине канала площади его поперечного сечения радиальные стенки, начиная от середины ротора, можно было бы выполнять более толстыми в обоих направлениях, а их концы благодаря этому профилировать обтекаемо с точки зрения гидродинамики. Но оказалось, что этот имеет смысл только для входной стороны, тогда как на выходной стороне облйсть вихрей увеличивается, а коэффициент полезного действия по сравнению с выполнением с обоюдно острокромочными концами стенок канала ухудшается.

Формула изобретения 1. Ротор волнового обменника давления, содержащий равномерно расположенные по окружности вдоль оси ротора парообменные каналы для сжимающей и сжимаемой ; сред, отличающийся тем, что, с целью улучшения процесса продувки каналов, оси каналов между их концевыми участками на торцах ротора изогнуты ради- ально к оси ротора, причем форма осей каналов описана в соответствии с функцией

КХ) r0cos (0/2)/cos 0(1 /2 - X/L) где r0 - радиальное расстояние между осями канала и ротора;

9- угол перемещения канала от места входа сжимаемой среды у одного конца ротора до места выхода этой среды у другого его конца;

L-длина ротора,

при этом ось X совпадает с осью ротора и имеет свое начало на торце ротора на стороне входа сжимаемой среды.

2. Ротор по п.1,-о тличающийсй тем, что стенки каналов при их постоянном поперечном сечении выполнены переменной толщины, увеличивающейся от ближайшей к оси ротора точки к концу ротора на стороне входа сжимаемой среды, причем утолщенные стенки каналов на этом конце ротора обтекаемо профилированы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕРТИКАЛЬНЫЙ ГЕНЕРАТОР | 1995 |

|

RU2146773C1 |

| ГАЗОНАГНЕТАТЕЛЬНАЯ ТУРБИНА С РАДИАЛЬНЫМ ПРОХОЖДЕНИЕМ ПОТОКА | 1994 |

|

RU2125164C1 |

| ВПУСКНОЙ КОРПУС ДЛЯ ОДНОПОТОЧНОЙ ОСЕВОЙ ПАРОВОЙ ТУРБИНЫ | 1991 |

|

RU2069769C1 |

| РОТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1996 |

|

RU2174278C2 |

| ЦЕНТРОБЕЖНЫЙ КОМПРЕССОР СО СТАБИЛИЗИРУЮЩИМ ПОТОК КОРПУСОМ | 1994 |

|

RU2117825C1 |

| РОТОР ТУРБОГЕНЕРАТОРА | 1994 |

|

RU2144252C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ВРАЩАЮЩЕЙСЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ И ЭЛЕКТРИЧЕСКАЯ МАШИНА | 1994 |

|

RU2129328C1 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА ДЛЯ КАМЕРЫ СЖИГАНИЯ | 1994 |

|

RU2118756C1 |

| Волновой обменник давления | 1990 |

|

SU1834990A3 |

| ТОКОПОДВОДЯЩАЯ ОСЬ РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1992 |

|

RU2075811C1 |

Использование: в машиностроении при проектировании волновых обменнйков давления для наддува ДВС. Сущность изобретения: равномерно расположенные по окружности вдоль оси ротора 1 каналы 6 для сжимаемой и сжимающей сред имеют оси 9, Последние между концевыми участками на торцах ротора 1 изогнуты радиально к его оси, а их форма описана в соответствии с функцией, связывающей геометрию ротора 1 и угол 0 перемещения канала 6 от места 7 входа сжимаемой среды у одного конца ротора 1 до места 8 выхода сжатой среды у другого конца ротора 1. Причем стенки каналов 6 при их постоянном поперечном сечении выполнены переменной толщины, увеличивающейся от середины к концам. 1 з.п. ф-лы, 2 ил.

| Способ заземления при электроразведке методом сопротивлений | 1961 |

|

SU151407A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1993-04-15—Публикация

1990-02-16—Подача