Изобретение относится к гидрометаллургии цветных металлов и может использоваться для противоточных массообменных процессов в системе твердое тело - жидкость, в частности для гидрохимической переработки алюминатных спеков.

Известны способы проведения массообменных процессов для извлечения целевых компонентов, промывки, классификации путем противоточного взаимодействия твердых материалов с жидкой фазой с наложением пульсационного воздействия с различной амплитудой и при различных значениях объемной концентрации частиц (см., например, авторское свидетельство СССР 1494918, кл. В 01 D 11/02, опубл. 1989 г.) или при тангенциальной подаче жидкой фазы со скоростью, превышающей скорость потока в реакционной зоне аппарата (см. авторское свидетельство СССР 1662601, кл. В 01 D 11/02, опубл. 1991 г.).

К недостаткам указанных способов следует отнести то, что они эффективны для мелкодисперсных материалов. А промывка крупнодисперсной фазы (песков) по указанным способам, эффективна лишь в условиях свободного или слабостесненного осаждения, причем приемы подачи жидкой фазы создают застойные зоны у стенки аппаратов, в которых осуществляют массообменные процессы. В условиях же сильностесненного осаждения для промывки требуется дополнительное оборудование.

Известны также устройства для проведения массообменных процессов в системе твердое тело - жидкость (см., например, авторское свидетельство СССР 946518, кл. В 01 D 11/02, опубл. 1982 г.). Аппарат для контактирования твердой и жидкой фаз содержит вертикальный корпус с патрубками подачи жидкой фазы, загрузочное устройство в виде трубы, отбойник и устройство для выгрузки, причем труба загрузочного устройства снабжена коническо-цилиндрическим элементом, а отбойник установлен внутри цилиндрической части элемента.

Жидкая фаза в этом аппарате подается непрерывно без разделения потоков по уровням аппарата, что не обеспечивает качественной промывки твердой фазы (спека). Кроме того, удаление части жидкой фазы вместе с выгружаемым твердым материалом требует дополнительных энергозатрат, т.к. повышается коэффициент расхода жидкой фазы, а для выщелачивания алюминатных спеков ее надо подогревать.

Известен также способ контактирования твердых частиц и жидкости в вертикальном потоке (см. патент РФ 2047320, кл. В 01 D 11/02, опубл. 1995 г.). Способ включает непрерывную подачу исходного твердого материала и жидкости, противоточное контактирование, разгрузку твердого из нижней части потока, вывод жидкости в верхней его части, при этом разгрузку отработанных твердых частиц и следующую за ней подачу части исходной жидкости в место разгрузки производят кратковременными импульсами в равновеликих объемах, причем выгрузку твердого и подачу жидкости ведут при скоростях, отнесенных к площади проходного сечения потока в пределах 1-1,5 м/с.

Недостатками этого способа являются переработка лишь мелкодисперсного материала, затрудняющего получение чистого слива без использования флокулянта; потери ценных компонентов при разгрузке твердого отработанного материала вследствие разгрузки его с большим интервалом. Одну из частей жидкой фазы подают выше отстойной зоны, что не позволяет эффективно промывать пески. Перемещение твердого материала по контактным насадкам без закручивания потока снижает эффективность массообменного процесса.

Наиболее близким из известных способов, принятым за прототип, является способ выщелачивания алюминатных спеков (см. авторское свидетельство СССР 650643, кл. В 01 D 11/02, опубл. 1979 г.). Способ включает выщелачивание алюминатных спеков путем противоточного контактирования твердого материала с потоком жидкости при наложении на жидкость пульсаций за счет изменения скорости ее подачи с частотой 0,2-2,0 Гц.

В данном способе операцию выщелачивания осуществляют недостаточно интенсивно, время выщелачивания составляет 3-6 ч. Кроме того, подачу жидкой фазы производят одним потоком по всему сечению аппарата одновременно, что не позволяет качественно промыть спек без дополнительного оборудования.

Наиболее близким из известных устройств для гидрохимической переработки, принятым за прототип, является аппарат для обработки твердых веществ жидкостью (см. авторское свидетельство СССР 1810097, кл. В 01 J 8/12, В 01 D 11/02, опубл. 1993 г.). Аппарат содержит вертикальный цилиндрический корпус, контактные устройства, выполненные в виде перевернутых усеченных конусов и расположенные по высоте корпуса, отражательные конические элементы в виде прямых конусов, размещенные под контактными устройствами по оси корпуса, патрубки ввода и вывода фаз, причем контактные устройства выполнены перфорированными, а меньшее основание контактного устройства выполнено с диаметром, ступенчато уменьшающимся, и площадью проходимого сечения перфораций, ступенчато увеличивающейся по высоте аппарата в направлении движения осадка. Аппарат снабжен также периферийными перфорированными конусами, выполненными каждый с площадью проходного сечения, уменьшающейся по высоте аппарата в направлении движения осадка.

Подача жидкой фазы в центр аппарата даже при уменьшении гидравлического сопротивления в периферийной зоне корпуса не предотвращает возникновения застойных зон у стенок корпуса в реакционной зоне. Кроме того, быстросхватывающиеся твердые вещества, например алюминатный спек, не могут медленно сползать по контактным конусам устройства в виду быстрого образования монолитных структур и, следовательно, твердая фаза не будет двигаться зигзагообразно, что снижает эффективность массообмена. Подача жидкой фазы с пульсацией лишь в нижней части корпуса недостаточна для аппаратов со значительной высотой и большой производительностью. Наличие лишь патрубка ввода твердой фазы ведет к выносу твердых частиц в зону сгущения или для предотвращения их выноса необходимо вводить флокулянт.

Задача настоящего изобретения состоит в интенсификации массообменного процесса при гидрохимической переработке твердых веществ, например алюминатных спеков. Техническим результатом является сокращение времени выщелачивания спека, повышение качества промывки крупнодисперсной фазы (песков).

Конструкция заявляемого аппарата позволяет повысить его производительность до 1,47 т спека/м3, в прототипе она составляет 1,3 т/м3 и совместить все стадии гидрохимической переработки: выщелачивание, сгущение, промывку песков в одном аппарате. Кроме того, размещение узлов подачи жидкой фазы в заявляемом аппарате не допускает возникновения застойных зон у его стенок, а узел подачи твердой фазы предотвращает вынос твердого в слив.

Для этого в способе, включающем выщелачивание твердой фазы путем противоточного контактирования твердого вещества с потоком жидкости при наложении на жидкость пульсаций, подачу жидкой фазы осуществляют из зоны промывки твердой фазы двумя импульсными восходящими центральным и периферийным потоками, которым дополнительно обеспечивают пульсационный режим в горизонтальной плоскости в реакционной зоне, при этом в последней поток пульпы закручивают и успокаивают его перед зоной сгущения посредством насадок.

В реакторе для осуществления заявляемого способа, содержащем вертикальный цилиндрический корпус, контактные насадки, установленные в реакционной зоне, патрубки ввода и вывода фаз, упомянутые насадки установлены с возможностью закручивания потока пульпы, причем последняя по направлению движения жидкой фазы насадка установлена с возможностью изменения направления закручивания на противоположное и шагом больше шага нижерасположенных контактных насадок, а патрубки ввода жидкой фазы размещены в зоне промывки в нижней части корпуса на его конической и цилиндрической поверхностях тангециально к ним. При этом реакционная зона реактора связана трубопроводом с пульскамерой, а патрубок ввода твердого вещества помещен в успокоительный стакан, диаметр которого превышает диаметр цилиндрического корпуса в реакционной зоне.

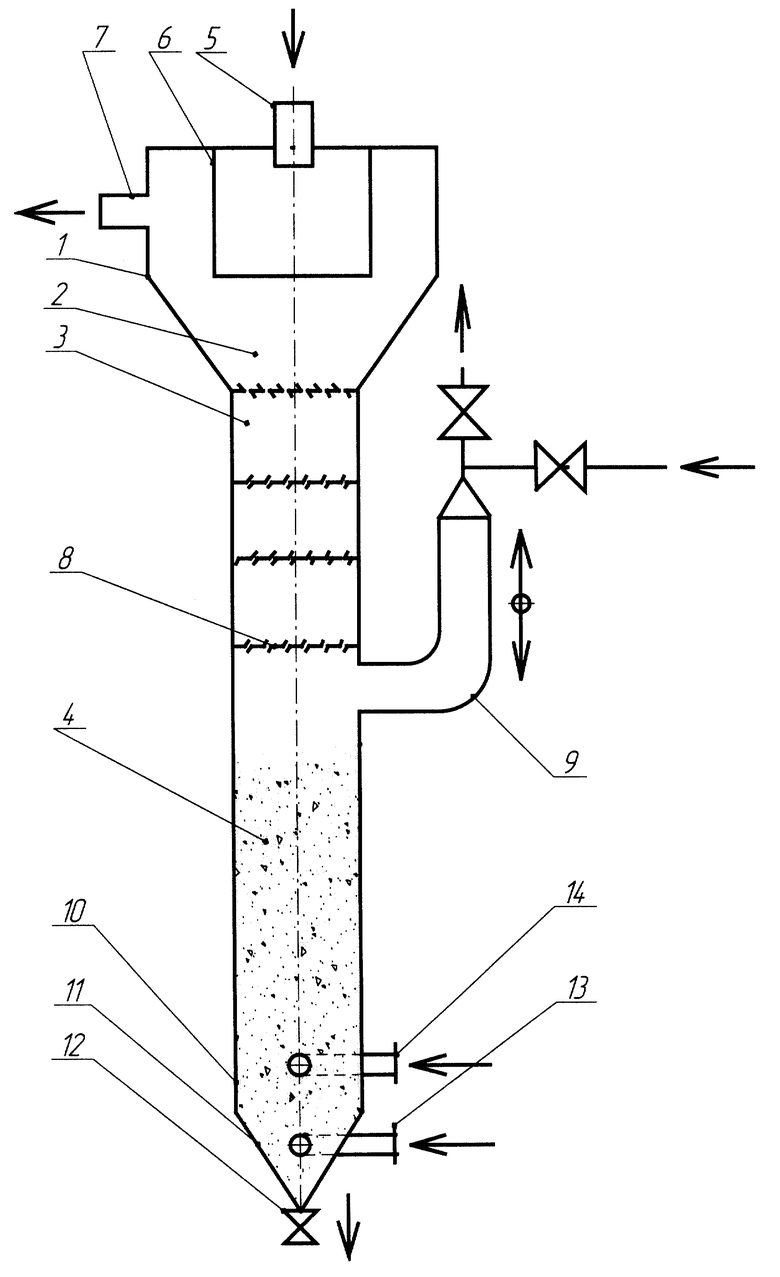

Сущность изобретений поясняется чертежом, где схематически изображен общий вид реактора для гидрохимической переработки твердого вещества в разрезе.

Реактор включает корпус 1, содержащий зону сгущения 2, реакционную зону 3 и зону промывки крупнодисперсной фазы (песков) 4. Зона сгущения 2 имеет расширительную цилиндрическую и коническую с острым углом конуса части. В верхней части зоны сгущения размещены патрубок подачи 5 твердой фазы, успокоительный стакан 6, диаметр которого превышает диаметр корпуса 1 в реакционной зоне 3, и патрубок 7 слива легкой фазы. В реакционной зоне 3 установлены контактные типа КРИМЗ насадки 8, расположенные с одинаковым шагом и одинаковым направлением лопаток, при этом последняя по направлению движения жидкой фазы насадка 8 установлена с шагом вдвое большим, чем упомянутые насадки, и имеет направление лопаток, противоположное нижерасположенным насадкам. В центральной части реактора под насадками 8 закреплен трубопровод, соединяющий реактор с пульсационной камерой 9. Зона промывки 4 также включает цилиндрическую 10 и коническую 11 части. В нижней части реактора установлен кран 12 выгрузки песков, работающий от пневмопривода. В нижней части зоны промывки 4 размещены узлы подачи 13 и 14 жидкой фазы, представляющие собой расположенные тангенциально и диаметрально противоположно относительно стенки реактора патрубки (не менее двух). Причем узел 13 закреплен на конической 11, а узел 14 на цилиндрической 10 стенках корпуса 1 и патрубки узлов 13 и 14 имеют угловой сдвиг в горизонтальной плоскости относительно друг друга.

Способ осуществляли следующим образом. Твердое вещество (алюминатный спек) крупностью 5 мм подавали в корпус 1 реактора через патрубок 5 и успокоительный стакан 6 противотоком, восходящим центральному и периферийному потокам жидкой фазы, подаваемой через узлы подачи 13 и 14. Упомянутые потоки подавали импульсно с частотой 0,025 Гц и объемом жидкой фазы 400 м3/ч. В реакционной зоне 3 частицы спека, попадая на нижние контактные насадки 8, интенсивно закручивались, увеличивая время контакта между твердой и жидкой фазами. Интенсивное перемешивание обеспечивали также посредством пульсаций, дополнительно сообщаемых в горизонтальной плоскости через трубопровод пульсационной камерой 9. Мелкие фракции спека, отличающиеся большей активной поверхностью, не задерживаются на контактных насадках 8 и не создают вторичных потерь при выщелачивании. Крупные фракции спека многократно контактировали с жидкой фазой по мере прохождения через контактные насадки 8, обеспечивающие закручивание потока и радиальное перемешивание фаз. Ниже контактных насадок 8 выщелоченные частицы спека попадали в зону промывки 4, где отмывались от щелочи жидкой фазой, подаваемой импульсно двумя потоками по центру корпуса 1 и вдоль его стенок. Промытые пески выгружали из конической 11 части зоны промывки 4 через кран 12. Плотные слои песков под действием собственного веса опускались на место выгрузки.

Полученный в результате выщелачивания раствор поднимался в зону сгущения 2, успокоительный режим в которой обеспечивался последней по направлению движения жидкой фазы насадкой 8, имеющей обратное направление лопаток. Расширительная часть зоны сгущения 2 также позволяет гасить колебательные импульсы, обеспечивая чистоту слива, который осуществляли через патрубок 7.

Пример

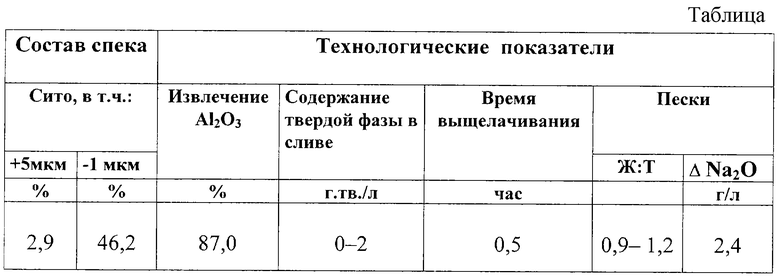

Шламовый спек раздробили до крупности +5 мм не более 3% (состав по крупности приведен в таблице) и подали в заполненный предыдущими порциями спека реактор. Расход по спеку составил 30 т/ч. Из нижней части реактора противотоком твердой фазе подавали воду двумя равновеликими по объему импульсными потоками центральным и периферийным (вдоль стенок реактора) с частотой 0,025 Гц, расход жидкой фазы составил 1,4-1,7 м3 на 1 т спека. Постепенно поднимаясь через плотный слой спека (песков), вода промывает его от щелочи, потери которой с твердой фазой приведены в таблице. Перед реакционной зоной 3 на жидкую фазу накладывали дополнительно пульсацию (за счет сжатого воздуха) частотой 0,12-0,17 Гц и амплитудой 300 мм. Контактные насадки 8 типа КРИМЗ, установленные в реакционной зоне, с одинаковым направлением лопаток, интенсивно закручивали поток. Мелкодисперсная фракция спека не задерживаясь на контактных насадках 8, проходя через щели в них, выщелачивалась и попадала в зону промывки 4. Крупные же фракции спека многократно контактировали с жидкой фазой на насадках 8 и интенсивно выщелачивались в вихревом потоке, обеспеченном закруткой. Посредством последней контактной насадки 8 по ходу жидкой фазы поток успокаивали, предотвращая вынос твердой фазы в слив выщелоченного раствора. Этому же способствовал успокоительный стакан 6, диаметр которого превышал диаметр цилиндрической части корпуса 1 реактора. Жидкая фаза с небольшим количеством мелкодисперсной фракции твердой фазы (0-2 г.тв./л) и растворенной гидроокисью алюминия вытеснялась в зону сгущения 2 и выводилась через патрубок 9.

Под действием собственного веса частицы крупной фракции (пески) опускались в зону промывки. Задержка, (доля объема) занимаемая песками, составила около 0,5 высоты реактора. Таким образом, промывка песков производилась в условиях сильностесненного осаждения. Импульсная двухуровневая подача воды двумя потоками способствовала качественной промывке. Данные по извлечению гидроксида алюминия при выщелачивании спека и отмывке песков приведены в таблице. Выгрузка песков велась дискретно ежеминутно через разгрузочный кран 12.

Равномерное распределение жидкой фазы в поперечном сечении аппарата способствует повышению степени промывки твердой фазы и отсутствию застойных зон. Дополнительно сообщаемый ей в реакционной зоне пульсационный режим и закручивание потока интенсифицируют выщелачивание твердой фазы. Так, по сравнению со способом-прототипом время выщелачивания сокращается в 6-12 раз при высокой степени извлечения гидроксида алюминия (см. таблицу).

Кроме того, поскольку выгрузку осуществляют дискретно, то для твердой фазы, в зоне промывки появляется период отстоя, во время которого пески успевают уплотниться и не выносятся вверх в реакционную зону. Предотвращению выноса твердой фазы в зону сгущения способствует также превышение диаметра успокоительного стакана над диаметром корпуса в реакционной зоне.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ БОКСИТОВ | 2004 |

|

RU2257347C1 |

| СПОСОБ ПЕРЕРАБОТКИ НА ГЛИНОЗЕМ НИЗКОКАЧЕСТВЕННОГО БОКСИТА | 2000 |

|

RU2183193C2 |

| СПОСОБ КЛАССИФИКАЦИИ И ПРОМЫВКИ ПОЛИДИСПЕРСНЫХ ОСАДКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2259887C1 |

| СПОСОБ ПЕРЕРАБОТКИ НА ГЛИНОЗЕМ НИЗКОКАЧЕСТВЕННОГО БОКСИТА ПО ПОСЛЕДОВАТЕЛЬНОЙ СХЕМЕ БАЙЕР-СПЕКАНИЕ | 1996 |

|

RU2113406C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА ИЗ ВЫСОКОСЕРНИСТОГО И ВЫСОКОКАРБОНАТНОГО БОКСИТА | 1998 |

|

RU2152904C2 |

| СПОСОБ УПРАВЛЕНИЯ АГИТАЦИОННЫМ ВЫЩЕЛАЧИВАНИЕМ ГЛИНОЗЕМОСОДЕРЖАЩЕГО СПЕКА ОБОРОТНЫМ РАСТВОРОМ | 1993 |

|

RU2090504C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА И ГАЛЛИЯ ИЗ БОКСИТА | 1999 |

|

RU2174955C2 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ | 2004 |

|

RU2256615C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА КЛАССИФИКАЦИИ ТВЕРДОГО МАТЕРИАЛА В ВЕРТИКАЛЬНОМ ПОТОКЕ С ПУЛЬСАЦИОННЫМ ПЕРЕМЕЩЕНИЕМ | 2013 |

|

RU2530941C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГЛИНОЗЕМСОДЕРЖАЩЕГО СПЕКА | 1990 |

|

RU2023666C1 |

Способ гидрохимической переработки твердого вещества и реактор для его осуществления относятся к гидрометаллургии цветных металлов и могут использоваться для противоточных массообменных процессов в системе твердое тело - жидкость. Способ включает выщелачивание твердой фазы путем противоточного контактирования твердого вещества с потоком жидкости при наложении на жидкость пульсаций, подачу жидкой фазы из зоны промывки твердой фазы двумя импульсными восходящими центральным и периферийным потоками, которым дополнительно сообщают пульсацию в горизонтальной плоскости в реакционной зоне, при этом в последней поток пульпы закручивают его перед зоной сгущения посредством насадок. Реактор содержит вертикальный цилиндрический корпус, контактные насадки, установленные в реакционной зоне, патрубки ввода и вывода фаз. Насадки установлены с возможностью закручивания потока пульпы, причем последняя по направлению движения жидкой фазы насадка установлена с возможностью изменения направления закручивания на противоположное и шагом больше шага нижерасположенных контактных насадок, а патрубки ввода жидкой фазы размещены в зоне промывки в нижней части корпуса на его конической и цилиндрической поверхностях тангециально к ним. Реакционная зона связана трубопроводом с пульскамерой. Данный способ и реактор для осуществления данного способа позволяет сократить время выщелачивания спека, повысить качество промывки крупнодисперсной фазы. 2 c. и 1 з.п. ф-лы, 1 ил., 1 табл.

| Способ выщелачивания алюминатных спеков | 1972 |

|

SU650643A1 |

| Аппарат для обработки твердых веществ жидкостью | 1991 |

|

SU1810097A1 |

| Способ проведения разделительного и массообменного процессов | 1987 |

|

SU1494918A1 |

| Пульсационный массообменный аппарат | 1978 |

|

SU685304A1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ДИАГНОСТИКИ ИШЕМИЧЕСКОЙ БОЛЕЗНИ СЕРДЦА У БОЛЬНЫХ С ГИПЕРТОНИЧЕСКОЙ БОЛЕЗНЬЮ ПРИ НАЛИЧИИ ГИПЕРТРОФИИ МИОКАРДА ЛЕВОГО ЖЕЛУДОЧКА | 1992 |

|

RU2078538C1 |

Авторы

Даты

2002-06-27—Публикация

2000-11-29—Подача