Изобретения относится к смазочным . материалам и может найти применение В узлах трения скольжения и трения качения, работающих при высоких нагрузках от 20 до 600° С, кратковременно до 800° С, а также для смазки форм стеклоформирующих машин.

Цель изобретения - облегчение нанесения смазки и улучшение смазывающих свойств, что позволяет упростить процесс смазывания трущейся пары, увеличить как нижнюю, так и верхнюю температурные границы применения от 20 до 600° С кратковременно до 800° С удешевление смазки, так стоимость 1 кг Мо$2 около 14 рублей, а 1 кг графита около 7 коп.,

Поставленная цель достигается тем, что смазочная композиция содержащая поли- этилен низкомолекулярный дополнительно содержит графит и углеводородный конденсат стадии сепарации при производстве полиэтилена высокого давления при следующем соотношении компонентов, мае. %:

Графит3-30,

Полиэтилен низкомолекулярный5-25,

Углеводородный

конденсатОстальное.

Предлагаемая смазочная композиция в отличие от прототипа который существует в твердом состоянии, может быть жидкой, пластйчндй7а также твердой в зависимости от % содержания компонентов. Известно, что наиболее распространенными и широко применяемыми в технике общего назначения являются жидкие и пластичные смазочные материалы, следовательно заявляемая смазочная композиция выгодно отличается от прототипа.

Отход производства, углеводородный конденсат стадии сепарации при производстве полиэтилена высокого давления.

Углеводородный конденсат получается при производстве полиэтилена высокого давления на стадии сепарации и отделение яепрореагировавшего этилена от углеводородного конденсата. При получении полиэтилена высокого давления степень конверсии не превышает 17-25%, поэтому в технологической схеме предусмотрены возврат не вступившего в реакцию этилена повторно в промышленный цикл. Для этого на стадии сепарации происходит разделе00

«п

о ы

00

ь

ние реакционной смеси на высокомолекулярный полиэтилен (мол. м. до 50000) низкомолекулярный полиэтилен (мол. м. до 3000), углеводородный конденсат (молекулярная масса до 300) и этилен исходное сырье.

Представляет собой смесь предельных углеводородов, общей формулы СпН2п+2. содержащих углеродных атомов в основной цепи.

Применение углеводородного конденсата заявителю неизвестно. В заявленном изобретении углеводородный конденсат является дисперсионной средой - жидкой основой смазки, а также служит для понижения коэффициента трения графита. Низкий коэффициент трения графита определяется не только кристаллической структурой, но также связан с адсорбированными пленками углеводородов, которые образуют поверхностный слой со слабой когезией.

Введение в состав смазки низкомолекулярного полиэтилена способствует хорошей адгезии смазки на смазываемую поверхность и позволяет легко и экономно наносить смазку. Низкомолекулярный полиэтилен является также загустителем смазочной композиции.

Графит широко используется в жидких, пластичных и твердых смазках, однако использование его в сочетании с низкомолекулярным полиэтиленом неизвестно.

При температурах выше 130° С углеводородный конденсат испаряется и смазка из жидкой переходит в пластичную, а при температурах выше 200° С полиэтилен подвергается термоокислительной деструкции с выделением углекислого газа и следовых количеств низших углеводородов. Графит после разложения дисперсионной среды хорошо удерживается на металлической поверхности и обеспечивает смазывающее действие при 600° С, а кратковременно до температуры устойчивого существования графита в воздушной среде, т.е. до 800° С,

Сочетание твердого компонента графита с жидкой дисперсионной средой -углеводородным конденсатом и загустителем низкомолекулярным полиэтиленом позволяет успешно применять смазку в интервале 20-600° С, и кратковременно до 800° С, избежав применения дорогостоящих компонентов и компонентов с заметно выраженной токсичностью при обладающих токсичными продуктами термоокислительной деструкции в условиях работы смазки.

Удачное сочетание компонентов позволяет смазочной композиции надежно выполнять свои основные функции, связанные с уменьшением трения и износа в широком диапазоне температур, а также к достоинствам заявляемого объекта следует отнести

то, что при внешних воздействиях в условиях хранения и применения смазка практически не изменяет своих свойств и не оказывает коррозионного воздействия на контактирующие с ней материалы.

Таким образом в состав смазочной композиции входят известные вещества, но такое их применение в подобном сочетании заявителю неизвестно.

При содержании графита менее 3% его

влияния недостаточно, а при содержании графита более 30% дальнейшего улучшения свойств смазки не происходит.

Увеличение содержания полиэтилена низкомолекулярного более 25% приводит к

уменьшению содержания углеводородного конденсата и ухудшает процесс нанесения смазки, т.к. она становится твердой. При содержании низкомолекулярного полиэтилена менее 5% его влияние недостаточно,

потому что происходит расслаивание смазки и нарушается ее гомогенность.

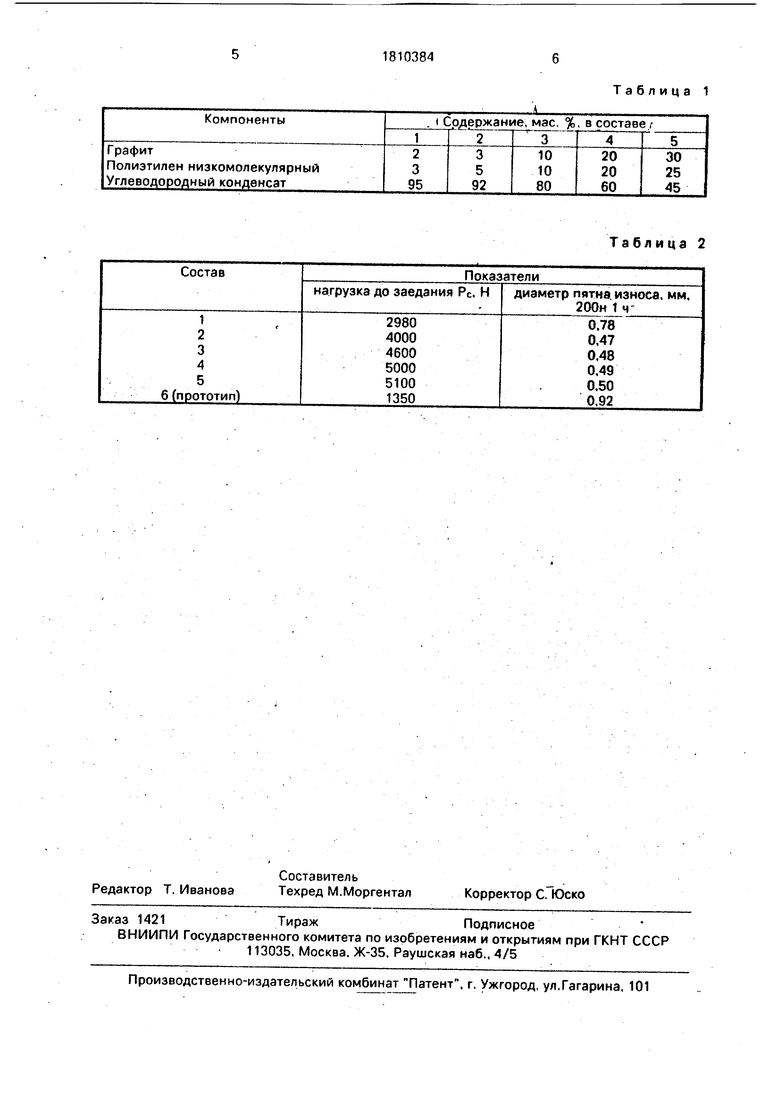

Были изготовлены пять составов заявляемой смазки (см. табл. 1), а также известная смазка.

Техническая показатели предлагаемой смазки и известной приведены в табл. 2.

Как следует из табл. 2, заявляемая смазка оптимального состава (составы 2-5) имеет явные преимущества перед известной

при содержании компонентов с смазочной композиции больше или меньше оптимального количества свойства смазок ухудшается.

40

Формула изобретения

Смазочная композиция, содержащая низкомолекулярный полиэтилен и порошкообразный наполнитель, отличающаяся тем, что, с целью облегчения процесса нанесения смазки и улучшения смазывающих свойств, смазка в качестве порошкообразного наполнителя содержит графит и дополнительно содержит углеводородный конденсат стадии сепарации при производстве полиэтилена высокого давления при следующем соотношении компонентов, мас.%: Графит3-30 Низкомолекулярный полиэтилен 5-25 Указанный углеводородный конденсат До 100.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2596820C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ЛУБРИКАЦИИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 1999 |

|

RU2161181C2 |

| КОМПОЗИЦИЯ ДЛЯ УМЕНЬШЕНИЯ ИЗНОСА В ПАРЕ ТРЕНИЯ КОЛЕСО - РЕЛЬС | 2000 |

|

RU2181754C2 |

| Смазочная композиция | 1990 |

|

SU1754771A1 |

| КОМПОЗИЦИЯ ПОРОШКА НА ОСНОВЕ ЖЕЛЕЗА, ВКЛЮЧАЮЩАЯ СОЕДИНЕНИЕ СВЯЗУЮЩЕГО-СМАЗКИ, И ПРИГОТОВЛЕНИЕ КОМПОЗИЦИИ ПОРОШКА | 2004 |

|

RU2314896C1 |

| СМАЗОЧНЫЙ СТЕРЖЕНЬ-КОМПОЗИЦИЯ ДЛЯ УМЕНЬШЕНИЯ ИЗНОСА В ПАРЕ ТРЕНИЯ РЕБОРДА КОЛЕСА - РЕЛЬС | 2007 |

|

RU2370390C2 |

| ПЛАСТИЧНАЯ СМАЗКА ДЛЯ ВЫСОКОТЕМПЕРАТУРНЫХ УЗЛОВ ТРЕНИЯ | 2011 |

|

RU2489480C1 |

| СПОСОБ СМАЗКИ СИСТЕМЫ "КОЛЕСО - РЕЛЬС" | 2004 |

|

RU2278893C2 |

| КОМПОЗИЦИЯ ДЛЯ ЛУБРИКАЦИИ И УПРОЧНЕНИЯ ПОВЕРХНОСТИ В ЗОНЕ ТРЕНИЯ КОЛЕСО-РЕЛЬС | 2001 |

|

RU2196807C2 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ ТРУБ | 2010 |

|

RU2474742C1 |

Смазочная композиция для узлов трес имя, работающих при температуре до 600° С, содержит, мас.%: графит 3-30, полиэтилен низкомолекулярный 5-25, углеводородный конденсат стадии сепарации при производстве полиэтилена высокого давления -до 100. 2 табл.

Таблица 2

| УСТРОЙСТВО ВПРЫСКА ТОПЛИВА | 1999 |

|

RU2175728C2 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Твердая смазка | 1987 |

|

SU1498787A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1993-04-23—Публикация

1990-07-03—Подача