Изобретение относится к смазочным композициям на основе полимерных и минеральных порошкообразных соединений и может быть использовано в промышленности как смазочный элемент в узлах трения при нанесении на смазываемую поверхность непосредственно либо путем введения в состав опорных полимерных деталей узлов трения, что приводит к снижению коэффициента трения и уменьшению износа.

Изобретение относится к получению антифрикционных полимерных материалов (АПМ) и может быть использовано при изготовлении полимерных опорных поверхностей деталей машин и механизмов.

Основным критерием надежности и долговечности работы машин и механизмов является работоспособность трущихся пар. Износ движущихся элементов приводит к преждевременному выходу их из строя. Для создания надежной техники требуется наличие износостойких и, одновременно, антифрикционных материалов и покрытий, эксплуатируемых без смазки в широком диапазоне нагрузок, скоростей, температур и работоспособных в различных средах и климатических условиях.

Постоянный прогресс техники накладывает повышенные требования к надежности и эксплуатационным характеристикам узлов трения из полимерных композиционных материалов (ПКМ). Разработанные ранее полимерные композиционные материалы уже не отвечают возросшим потребностям промышленности по износостойкости и значению коэффициента трения.

Основной недостаток большинства термопластов и других полимерных материалов, относящихся к группе антифрикционных пластиков, заключается в недостаточной износостойкости, особенно при повышенных нагрузках и температуре 200-220°С. При сравнительно небольшом повышении нагрузки или скорости резко повышается коэффициент трения и износ становится аварийным. В этих условиях даже незначительное размягчение поверхностного слоя приводит к резкому возрастанию адгезионной и механической составляющей силы трения, неустойчивому показателю коэффициента трения, его повышению, вплоть до процесса «заедания».

Существующие жидкие и консистентные смазки лишь в незначительной степени могут решать эту проблему.

В результате исследования поверхности трущихся пластиков было установлено, что имеющиеся недостатки можно устранить созданием материала, поверхность которого обеспечивала бы более высокие показатели термо- и износостойкости и улучшала бы антифрикционные свойства и износостойкость трущихся поверхностей. В ряде случаев для улучшения антифрикционности узлов сухого трения вводят специальную сухую смазку.

Известна твердая смазка (а.с. СССР №1498787, С10М 143/02, 1987), используемая в узлах трения машин и механизмов, состоящая из дисульфида молибдена и полимерной добавки в виде низкомолекулярного полиэтилена при следующем соотношении компонентов, масс. %: низкомолекулярный полиэтилен 4,5-7,0, дисульфид молибдена 93,0-95,5.

Известна близкая по составу смазочная композиция для узлов трения (а.с. СССР №1810384, С10М 163/00, 1990), содержащая, масс. %: графит 3-30, полиэтилен низкомолекулярный 5-25, углеводородный конденсат стадии сепарации при производстве полиэтилена высокого давления до 100, которая способна работать при 600°С.

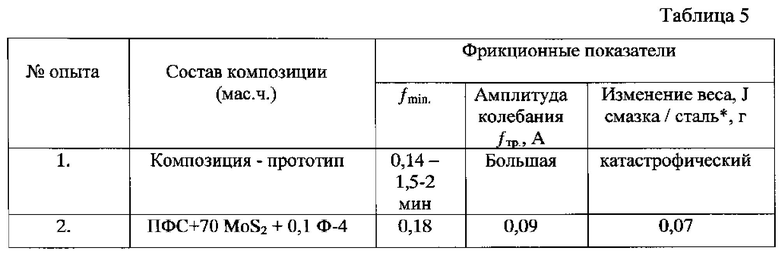

Данная смазка имеет износостойкость 960-1770 мин при трении между стальными дисками. Указанная композиция выбрана в качестве прототипа как наиболее близкая к заявляемой композиции по составу и назначению.

Недостатком композиции-прототипа является то, что ее нельзя использовать в качестве твердой смазки двумя способами, а именно: (а) нанесением на смазываемую поверхность, либо (б) введением в состав конструкционных материалов в качестве наполнителя. Композицию-прототип невозможно вводить в конструкционные самосмазывающиеся детали, т.к. она имеет крайне низкую термостойкость в связи с наличием в ее составе низкомолекулярного полиэтилена и конденсата. По этой же причине композиция-прототип не может быть использована в термостойких узлах сухого трения. Хотя заявлено, что данная композиция способна работать при 600°С, однако на практике по меньшей мере половина композиции улетучивается с поверхности трения уже при 130°С из-за разложения и испарения углеводородного конденсата и по меньшей мере половина от оставшейся части, представляющая собой низкомолекулярный полиэтилен, разлагается и удаляется с поверхности трения при температуре выше 150-200°С в виде продуктов термоокислительной деструкции. Таким образом, подобные, разлагающиеся на 70-97% смазочные материалы не могут быть использованы в общеизвестной технике.

Еще одним недостатком композиции-прототипа является выбор в качестве полимерного компонента низкомолекулярного полиэтилена, который в ряде случаев использования не может создавать опорной поверхности в данной твердой смазке и не может повышать износостойкость пар трения полимер (например, термопласты)-сталь. Подобные узлы сухого трения не выдерживают высоких нагрузок из-за резко возрастающей площади фактического контакта.

Задачей настоящего изобретения является создание твердой полимерной термостойкой смазочной композиции, обеспечивающей низкий коэффициент трения и повышенную износостойкость в узлах трения до температур 250-270°С при нанесении на смазываемую поверхность или при введении ее в детали узлов трения.

Техническим результатом изобретения является создание твердой термостойкой смазочной композиции, обеспечивающей низкий коэффициент трения и повышенную износостойкость в широком интервале температур.

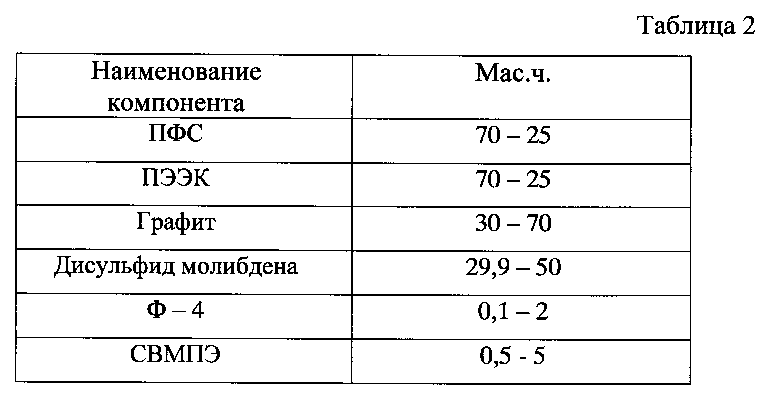

Поставленная задача решается твердой смазочной композицией, включающей порошкообразный полимер, антифрикционный наполнитель и добавку, которую получают путем смешения указанных компонентов в вибромельнице, причем порошкообразный полимер используют в качестве носителя, и полимер-носитель выбирают из порошкообразных термостойких полимеров, таких как полифениленсульфид (ПФС) и полиэфирэфиркетон (ПЭЭК), в качестве антифрикционного наполнителя используют дисульфид молибдена, графит или их смесь, а в качестве добавки вводят самосмазывающийся полимер, выбранный из группы, содержащей политетрафторэтилен (Ф-4) и сверхвысокомолекулярный полиэтилен (СВМПЭ), при следующем соотношении компонентов, мас.ч.:

Композицию готовят в сухом виде путем смешения твердого порошкообразного полимера, наполнителя и самосмазывающего полимера в вибромельнице (частота колебаний 10-25 Гц) в металлическом размольном стакане, с использованием металлических размольных тел типа «шар», в течение 10 мин (от 3 до 15 мин) при комнатной температуре на воздухе.

Перед смешением проводят предварительную сушку компонентов смазочного материала в условиях технического вакуума (0,01 Торр, или ~1,3 Па) при температуре 70-90°С. Процесс деформационного воздействия может проходить при смешении в шаровых мельницах, при вибровоздействии или в подобных условиях.

В заявляемой композиции используемые в качестве антифрикционных наполнителей минеральные ламеллярные соединения, такие как дисульфид молибдена, графит, расположены в поверхностных слоях полимера-носителя, что достигается в процессе деформационного воздействия.

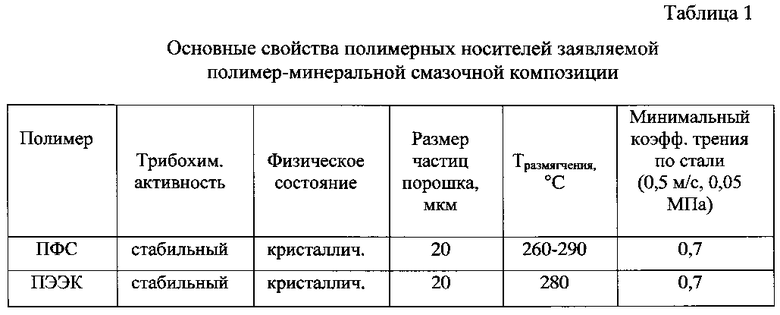

Исходя из данных о влиянии химического строения на трибологические свойства, можно утверждать, что полимеры, выбранные в качестве носителя для полимер-минеральных твердых смазок по изобретению, являются представителями трибохимически стабильных полимеров (табл. 1).

Полимеры этого типа по своим трибологическим свойствам отличаются в основном тем, что до температуры стеклования их трибохимические изменения симбатны изменению физико-механических показателей.

Полифениленсульфид (ПФС, PPS, поли-n-фениленсульфид) - представитель класса теплостойких полиариленов - относится к высокотермостойким конструкционным термопластам, инертен по отношению к органическим растворителям, водным растворам неорганических и органических кислот и щелочей при температурах ниже 200°С. Полифениленсульфид выпускается в виде наполненных или ненаполненных материалов, которые используют главным образом для изготовления покрытий, характеризующихся высокой твердостью, стойкостью к коррозии и износу и нетоксичностью. Антифрикционные характеристики чистого ПФС находятся на неудовлетворительном уровне. Коэффициент трения по стали составляет 0,5-0,8 в зависимости от условий испытаний и шероховатости контртела. В композиции по настоящему изобретению используют ПФС компании Ticona марки Fortran 0205В4, предназначенный для порошковой технологии, мелкозернистый (размер частиц 20 мкм).

В заявляемой композиции используют полиэфирэфиркетон (РЕЕК) компании Victrex марки 450 G. Данный материал обладает высокими механическими, термическими, электрическими и трибологическими характеристиками. Плотность 1,30 г/см3, степень кристалличности ~30%, относительное удлинение при разрыве ~40%.

Графит и дисульфид молибдена являются традиционными минеральными веществами, используемыми в качестве порошкообразных антифрикционных наполнителей в составе твердых смазок. Эти соединения добавляют в полимерные композиционные материалы (ПКМ) для уменьшения коэффициента трения и износа в широком температурном интервале. В заявляемой композиции используют дисульфид молибдена марки ДМ-7 по ТУ 48-19-133-90 изм. 1, 2, с насыпной плотностью 0,4 г/см3, размером частиц <0,5-20 мкм, средним размером частиц 6 мкм, плотностью 4,8 г/см3.

В качестве наполнителя используют также графит в тонкоизмельченном виде (коллоидный графит) марки С-1, с основным размером частиц не более 4 мкм, массовой долей золы не более 1,0%.

В заявляемой композиции используют самосмазывающийся полимер - порошкообразный сверхвысокомолекулярный полиэтилен марки GUR 4120. Определенная визкозиметрическим методом усредненная молекулярная масса находится в пределах 3,9-4,5 млн г/моль. СВМПЭ марки GUR 4120 имеет плотность ~0,930 г/см3, предел текучести ~22 МПа.

В качестве самосмазывающегося полимера используют также порошкообразный политетрафторэтилен (Ф-4) марки Ф-4ДВ.

Изобретение иллюстрируется приведенными ниже примерами.

Пример 1

Для получения композиции в сухом виде смешивают 65,3 мас.ч. порошка ПФС, 29,9 мас.ч. дисульфида молибдена и 0,1 мас.ч. порошкообразного политетрафторэтилена марки (Ф-4ДВ) в вибромельнице (частота колебаний 10-25 Гц) в металлическом размольном стакане, с использованием металлических размольных тел типа «шар», в течение 10 мин при комнатной температуре на воздухе.

Аналогичным образом получают композиции с другими компонентами, указанными в табл. 2, которые могут входить в состав заявляемых композиций; в табл. 2 также указано допустимое содержание каждого из компонентов в заявляемых смазочных композициях.

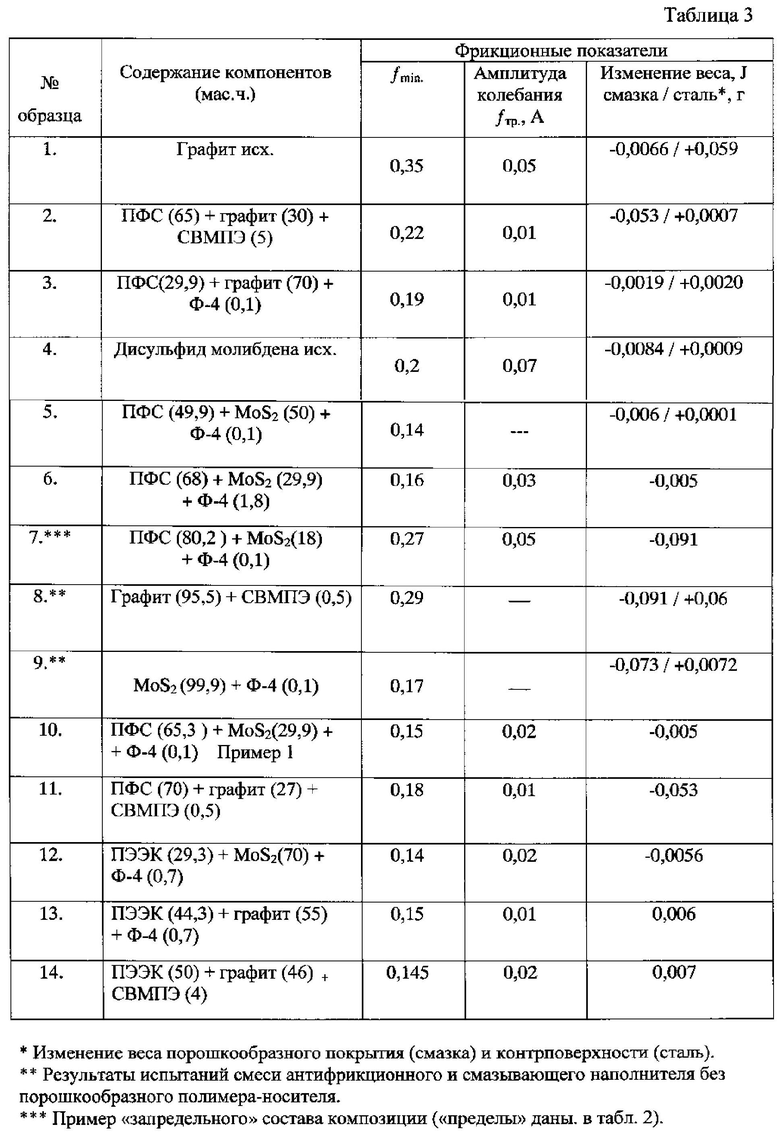

Антифрикционные свойства разработанных композиций оценивали опытным путем на машине трения торцевого типа И-47 при скорости скольжения образца с нанесенным покрытием 0,2 м/с и удельном давлении 0,1 МПа при 100% перекрытии. Испытания проводили до момента потери работоспособности смазочного материала (до достижения коэффициента трения, равного или больше 0,4). Смазочный материал толщиной 20-40 мкм был нанесен на одну из металлических поверхностей перед испытанием.

Фиксируемые показатели включали коэффициент трения (f), амплитуду его колебаний (А=fмакс-fмин), износ заявляемых композиций и исходных твердых смазок (таблица 3).

Анализ таблицы 3 показывает, что введение в смесь с ПФС ламеллярных наполнителей - антифрикционных наполнителей способствует улучшению основных трибологических показателей смазочной композиции: износа покрытия, коэффициента трения и характера процесса трения, характеризующегося амплитудой колебания коэффициента трения. Снижается износ, и перенос на стальное контртело смесевых покрытий по сравнению с показателями тех же антифрикционных наполнителей: графита и дисульфида молибдена с добавкой СВМПЭ и Ф-4 (образцы 8 и 9), но без порошкообразных полимеров-носителей. Подобный характер процессов на трущейся поверхности определяет существенное понижение важного трибологического показателя - амплитуды колебаний коэффициента трения. Важность этого показателя объясняется тем, что в ряде отраслей народного хозяйства нестабильность коэффициента трения недопустима и проходит отбраковка техники по этому показателю.

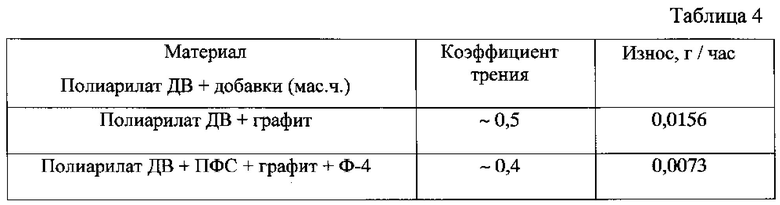

Были проведены сравнительные испытания материалов, полученных при введении в промышленный полимер - полиарилат ДВ - твердых смазок, а именно графита и заявляемой смазочной композиции. Фиксируемые показатели (табл. 4) включали коэффициенты трения и износа. Испытания с композицией-прототипом не проводили из-за низкой термостойкости прототипа. Показано, что заявляемая композиция, введенная в полиарилат ДВ, более эффективно снижает коэффициент трения и уменьшает износ, чем графит.

В литературе не описаны смазочные композиции, используемые как твердые смазки, в которых использовались бы твердые порошкообразные полимеры, такие как ПЭЭК и ПФС. Коэффициенты трения таких полимеров в различных условиях испытаний достигают значения 0,5-0,4. При испытании в порошкообразном состоянии в условиях трения между двумя стальными контртелами при трении этих полимеров достигаются и более высокие коэффициенты трения (0,6-0,75). Поэтому совершенно неожиданно оказалось, что введение этих полимеров в твердые смазки, такие как графит +Ф-4 и MoS2+Ф-4, приводит к снижению коэффициента трения и резкому уменьшению износа, что обусловлено, вероятно, синергетическим эффектом.

Заявляемая твердая смазочная композиция позволяет решить две задачи: за счет введения твердого порошкообразного полимера и антифрикционного наполнителя создать на поверхности полимерной компоненты пары трения полимер-сталь новую опорную поверхность из компонентов, имеющих более высокую износостойкость. В то же время за счет введения самосмазывающихся полимеров композиция имеет лучшие смазывающие свойства и способна их сохранять при повышенных температурах.

В отличие от вышеуказанных сухих смазочных материалов, заявляемая композиция устойчиво работает при испытании на горизонтальной машине трения типа И-47-К-54 после нанесения на металлический диск при 150-200°С, т.е. при предельной температуре, которая может быть достигнута на данной машине трения.

При достижении 120°С сразу же началось активное газоотделение, при 110-130°С с поверхности трения начала оттесняться пленка темного цвета, вероятно, полиэтилен + графит. Эти процессы сопровождались повышением коэффициента трения с переходом к резкому повышению амплитуды колебания.

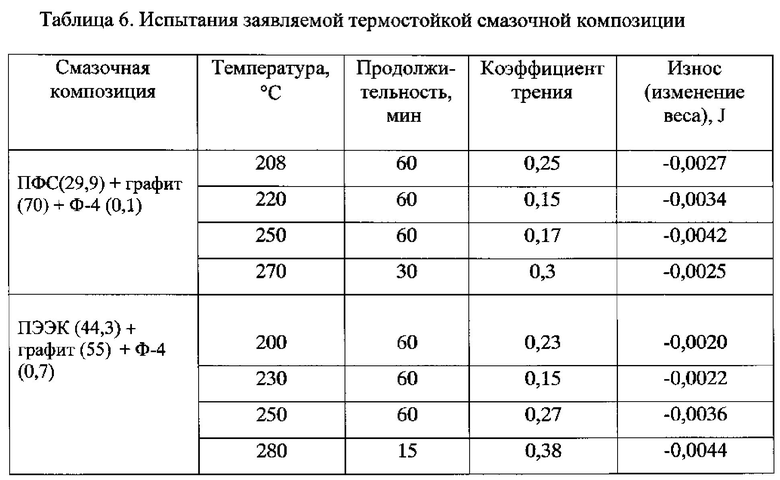

В таблице 6 приведены данные по износу заявляемых композиций при высоких температурах (200-270°С).

Испытания проводили при давлении 0,1 МПа, скорости 0,25 м/с, при этом коэффициент взаимного перекрытия равен 1.

Порошкообразную массу помещают между двумя стальными образцами (дисками) ⌀ 22 мм. Узел трения нагревают электропечью до 200°С, затем начинают 3 этапа испытаний, на каждом этапе ~ по 1 ч трения. Износ измеряют в начале и в конце каждого этапа по 1 ч. Низкий коэффициент трения композиции при температуре выше 200°С объясняется, вероятно, тем, что испытания проводились выше температуры стеклования полимера-носителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2126805C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2570403C2 |

| АНТИФРИКЦИОННОЕ ПОКРЫТИЕ | 2007 |

|

RU2345110C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ АНТИФРИКЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2237690C1 |

| МОДИФИКАТОР ТРЕНИЯ | 2015 |

|

RU2599005C2 |

| САМОСМАЗЫВАЮЩАЯСЯ АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2241722C1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2452745C1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2008 |

|

RU2376327C1 |

| КОМПОЗИЦИОННЫЙ ТРИБОТЕХНИЧЕСКИЙ МАТЕРИАЛ | 2005 |

|

RU2293092C1 |

| ПОЛИМЕРНЫЙ МАТЕРИАЛ ДЛЯ УЗЛОВ ТРЕНИЯ "ЛЮГАМ" | 2006 |

|

RU2330865C1 |

Настоящее изобретение относится к твердой смазочной композиции, включающей порошкообразный полимер, антифрикционный наполнитель и добавку, при этом ее получают путем смешения указанных компонентов в вибромельнице, причем порошкообразный полимер используют в качестве носителя, а полимер-носитель выбирают из порошкообразных термостойких полимеров, таких как полифениленсульфид и полиэфирэфиркетон, в качестве антифрикционного наполнителя используют дисульфид молибдена, графит или их смесь, а в качестве добавки - самосмазывающийся полимер, выбранный из группы, содержащей политетрафторэтилен и сверхвысокомолекулярный полиэтилен, при следующем соотношении компонентов, мас.ч.: порошкообразный полимер-носитель 70-25; антифрикционный наполнитель 29,9-70; самосмазывающийся полимер 0,1-5. Техническим результатом настоящего изобретения является создание твердой термостойкой смазочной композиции, обеспечивающей низкий коэффициент трения и повышенную износостойкость в широком интервале температур. 6 табл., 1 пр.

Твердая смазочная композиция, включающая порошкообразный полимер, антифрикционный наполнитель и добавку, отличающаяся тем, что ее получают путем смешения указанных компонентов в вибромельнице, причем порошкообразный полимер используют в качестве носителя, а полимер-носитель выбирают из порошкообразных термостойких полимеров, таких, как полифениленсульфид и полиэфирэфиркетон, в качестве антифрикционного наполнителя используют дисульфид молибдена, графит или их смесь, а в качестве добавки - самосмазывающийся полимер, выбранный из группы, содержащей политетрафторэтилен и сверхвысокомолекулярный полиэтилен, при следующем соотношении компонентов, мас.ч.:

| АНТИФРИКЦИОННЫЙ КОМПОЗИТНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ УПЛОТНЕНИЙ СУДОВОЙ АРМАТУРЫ | 2011 |

|

RU2463321C1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ | 1994 |

|

RU2079519C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 1998 |

|

RU2199554C2 |

| DE 10329228 A1, 20.01.2005. | |||

Авторы

Даты

2016-09-10—Публикация

2015-04-22—Подача