Изобретение относится к области машиностроения, в частности к подшипникам скольжения, используемым в узлах, испытывающих большие давления и ограниченную смазку. ...

Целью изобретения является увеличение прочности на сжатие материала из данной композиции, снижение коэффициента трения и предотвращение схватывания и разрушения узла трения в режиме ограниченной смазки или сухого трения.

Для достижения указанной цели в известный антифрикционный материал, в состав которого входит антифрикционный наполнитель - бронзовая стружка, согласно изобретению в качестве антифрикционного компонента используют порошковый модификатор ржавчины лигниновый(ПЛР), модифицированный дисульфидом молибдена, при следующем соотношении компонентов, мас,%:

Эпоксидная смола ЭД-5 (или ЭД-6)

ГОСТ 10587-6338-45 Дибутилфталат (ДБФ) ГОСТ 8727-66 3,2-4,0 Углеродный порошок ТУ 48-01-69-7 35-45 Порошковый модификатор ржавчины лигниновый (ППР) ТУ 20.70.965 - 5-88, модифицированный дисульфидом молибдена 5-10 Полиэтиленполиамин (ПЭПА) ТУ 6.02-594-85 3,8-4,0 Бутилцеллозольв

ТУ 6-01-646-772-5 Модифицирование порошкового модификатора ржавчины лигнинового (ППР) дисульфидом молибдена осуществлялось при соотношении основных компонентов 2:1 по известному технологическому процессу.

Дисульфид молибдена готовят в виде водного раствора в присутствии 2% NaOH в условиях автоклава. Соотношение порошковый преобразователь ржавчины лигнино- вый:дисульфид молибдена 2:1 дает концентрацию раствора не более 20%.

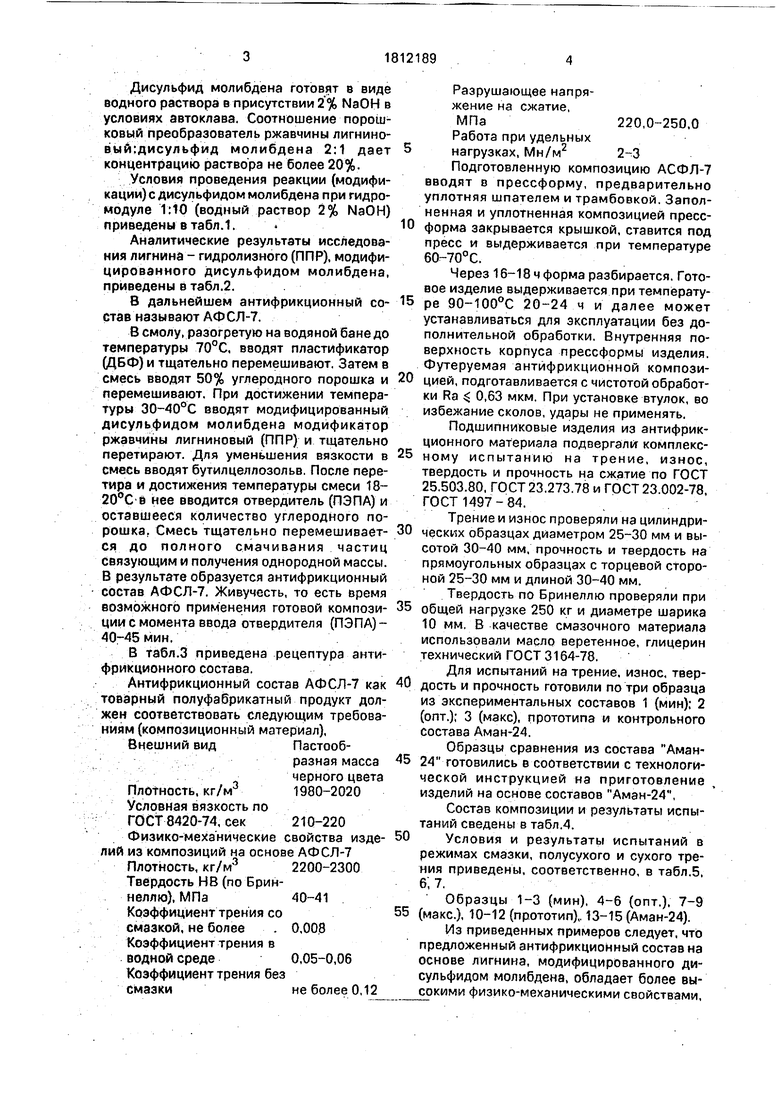

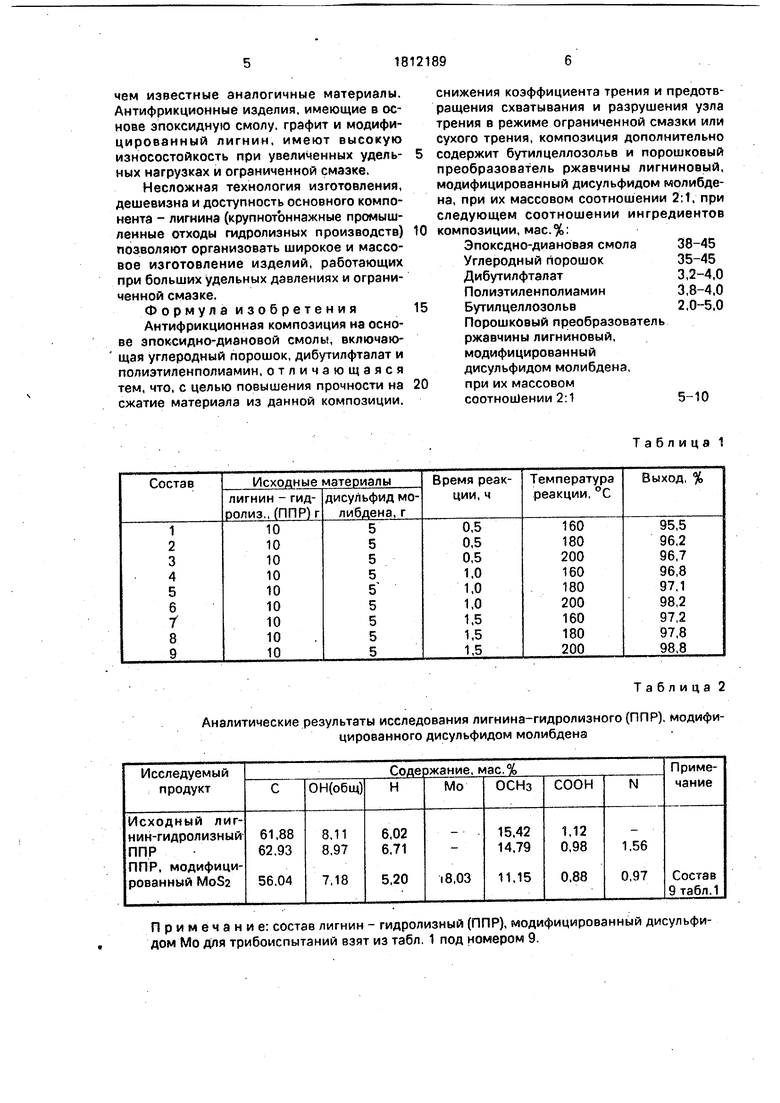

Условия проведения реакции (модификации) с дисульфидом молибдена при гидромодуле 1:10 (водный раствор 2% NaOH) приведены в табл.1.

Аналитические результаты исследования лигнина - гидролизного (ППР), модифицированного Дисульфидом молибдена, приведены в табл.2.

В дальнейшем антифрикционный состав называют АФСЛ-7.

В смолу, разогретую на водяной бане до температуры 70°С, вводят пластификатор (ДБФ) и тщательно перемешивают. Затем в смесь вводят 50% углеродного порошка и перемешивают. При достижении температуры 30-40°С вводят модифицированный дисульфидом молибдена модификатор ржавчины лигниновый (ППР) и тщательно перетирают. Для уменьшения вязкости в смесь вводят бутилцеллозольв. После перетира и достижения температуры смеси 18- 20°С В нее вводится отвердитель (ПЭПА) и оставшееся количество углеродного порошка. Смесь тщательно перемешивается до полного смачивания частиц связующим и получения однородной массы. В результате образуется антифрикционный состав АФСЛ-7. Живучесть, то есть время возможного применения готовой композиции с момента ввода отвердителя (ПЭПА)- 40-45 мин.

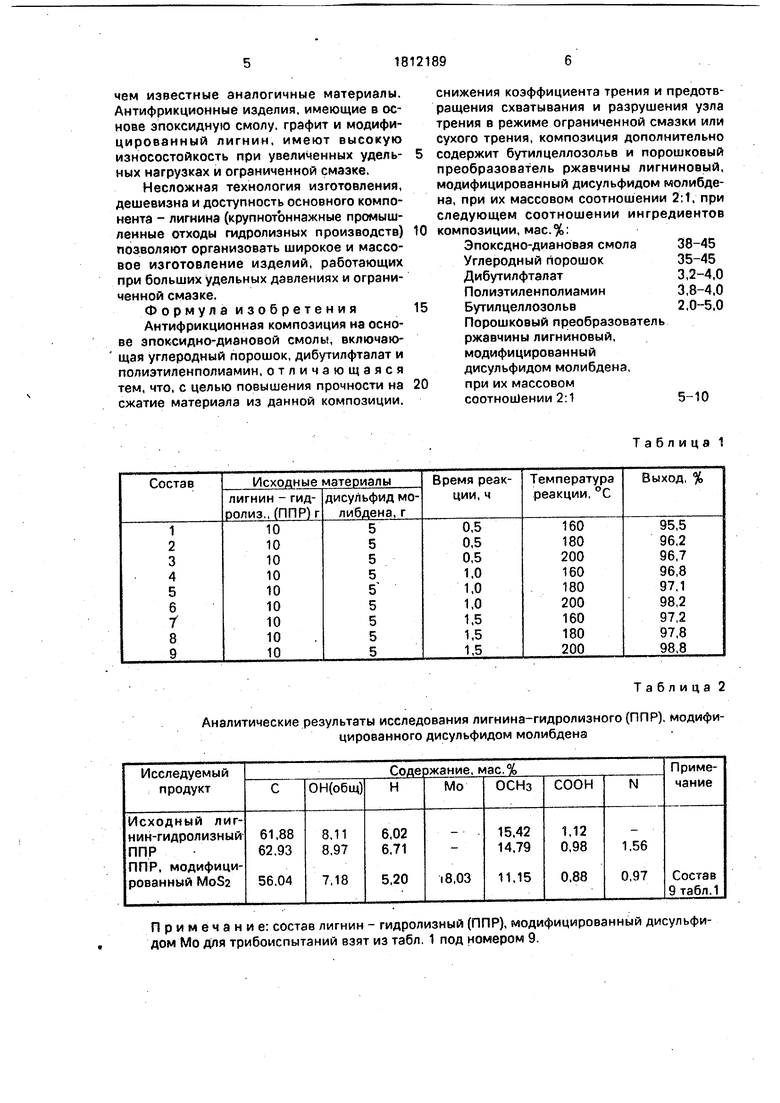

В табл.3 приведена рецептура антифрикционного состава.

Антифрикционный состав АФСЛ-7 как товарный полуфабрикатный продукт должен соответствовать следующим требованиям (композиционный материал),

Внешний видПастообразная масса черного цвета

Плотность, кг/м31980-2020

Условная вязкость по

ГОСТ 8420-74, сек210-220

Физико-механические свойства изделий из композиций на основе АФСЛ-7

Плотность, кг/м32200-2300

Твердость НВ (по Бриннеллю), МПа40-41

Коэффициент трения со

смазкой, не более . 0,008

Коэффициент трения в

водной среде0,05-0,06

Коэффициент трения без

смазкине более 0,12

Разрушающее напряжение на сжатие,

МПа220,0-250,0

Работа при удельных нагрузках, Мн/м2 2-3

Подготовленную композицию АСФЛ-7 вводят в прессформу, предварительно уплотняя шпателем и трамбовкой. Заполненная и уплотненная композицией пресс- форма закрывается крышкой, ставится под пресс и выдерживается при температуре 60-70°С.

Через 16-18 ч форма разбирается. Готовое изделие выдерживается при темпёрату- 5 Ре 90-100°С 20-24.ч и далее может устанавливаться для эксплуатации без дополнительной обработки. Внутренняя поверхность корпуса прессформы изделия. Футеруемая антифрикционной компози- 0 цией, подготавливается с чистотой обработки Ra 0,63 мкм. При установке втулок, во избежание сколов, удары не применять.

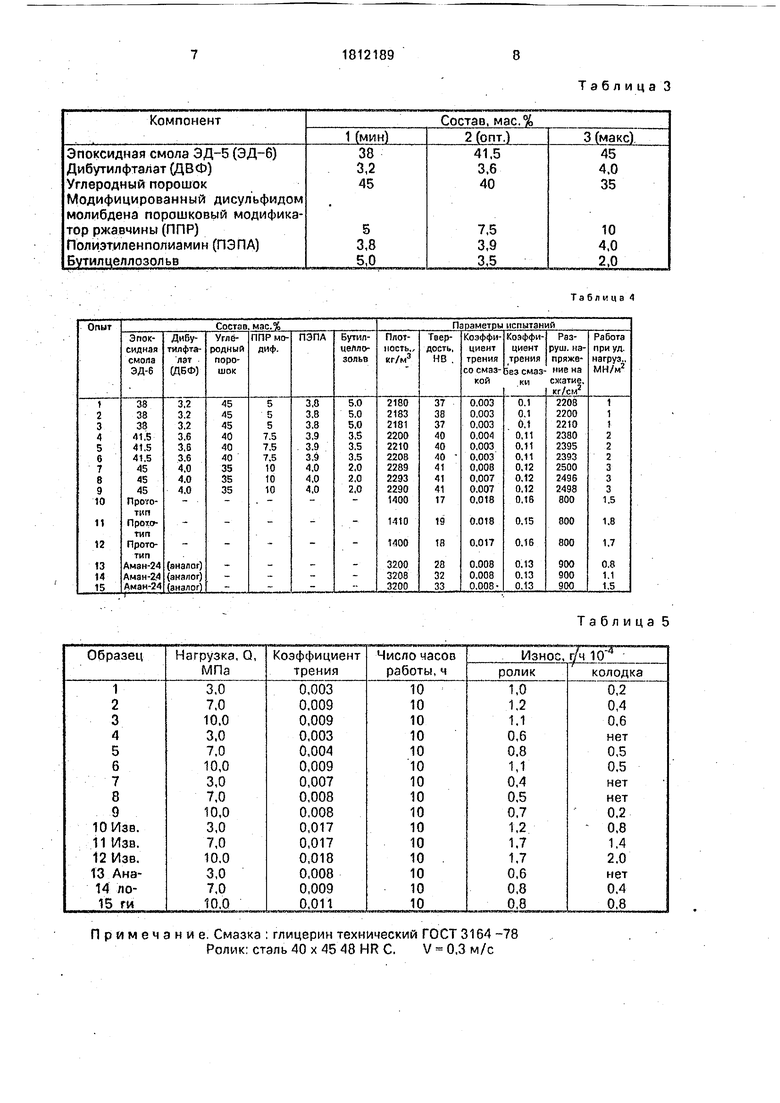

Подшипниковые изделия из антифрикционного материала подвергали комплекс- 5 ному испытанию на трение, износ, твердость и прочность на сжатие по ГОСТ 25.503.80. ГОСТ 23.273.78 и ГОСТ 23.002-78, ГОСТ 1497-84., .

Трение и износ проверяли на цилиндри- 0 ческих образцах диаметром 25-30 мм и высотой 30-40 мм, прочность и твердость на прямоугольных образцах с торцевой стороной 25-30 мм и длиной 30-40 мм.

Твердость по Бринеллю проверяли при

5 общей нагрузке 250 кг и диаметре шарика

10 мм. В качестве смазочного материала

использовали масло веретенное, глицерин

технический ГОСТ 3164-78.

Для испытаний на трение, износ, твер0 дость и прочность готовили по три образца

из экспериментальных составов 1 (мин); 2

(опт.); 3 (макс), прототипа и контрольного

состава Аман-24.

Образцы сравнения из состава Аман- 5 24 готовились в соответствии с технологической инструкцией на приготовление изделий на основе составов Аман-24,

Состав композиции и результаты испытаний сведены в табл.4.

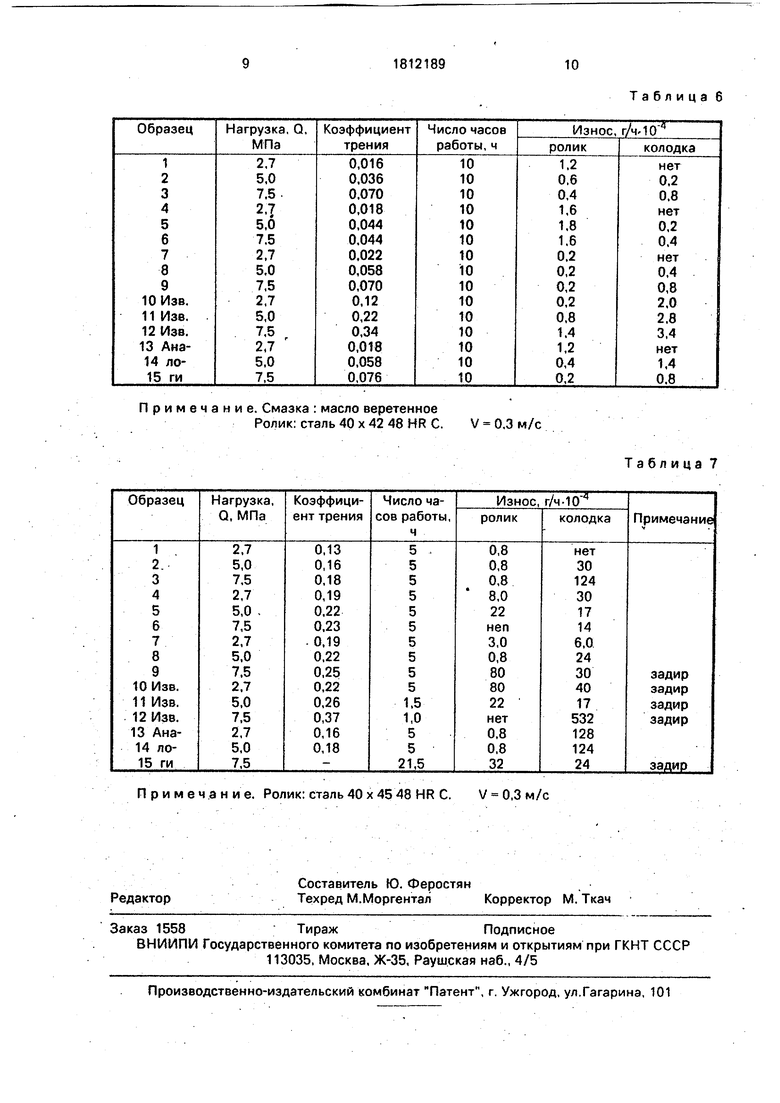

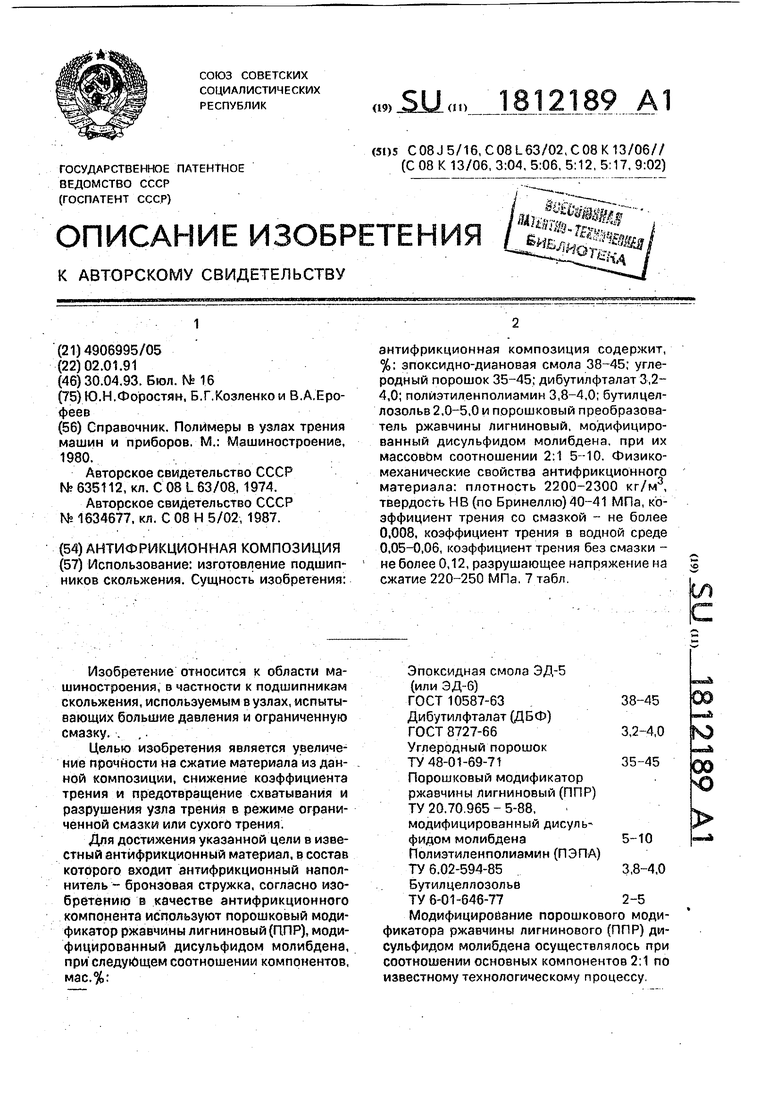

0 Условия и результаты испытаний в режимах смазки, полусухого и сухого трения приведены, соответственно, в табл.5, 6, 7.

Образцы 1-3 (мин), 4-6 (опт.), 7-9 5 (макс.), 10-12 (прототип),. 13-15 (Аман-24).

Из приведенных примеров следует, что предложенный антифрикционный состав на основе лигнина, модифицированного дисульфидом молибдена, обладает более высокими физико-механическими свойствами,

чем известные аналогичные материалы. Антифрикционные изделия, имеющие в основе эпоксидную смолу, графит и модифицированный лигнин, имеют высокую износостойкость при увеличенных удель- ных нагрузках и ограниченной смазке.

Несложная технология изготовления, дешевизна и доступность основного компонента - лигнина (крупнотоннажные промышленные отходы гидролизных производств) позволяют организовать широкое и массовое изготовление изделий, работающих при больших удельных давлениях и ограниченной смазке.

Формула изобретения Антифрикционная композиция на основе эпоксидно-диановой смолы, включающая углеродный порошок, дибутилфталат и полиэтиленполиамин, отличающаяся тем, что, с целью повышения прочности на сжатие материала из данной композиции.

снижения коэффициента трения и предотвращения схватывания и разрушения узла трения в режиме ограниченной смазки или сухого трения, композиция дополнительно содержит бутилцеллозольв и порошковый преобразователь ржавчины лигниновый, модифицированный дисульфидом молибдена, при их массовом соотношении 2:1, при следующем соотношении ингредиентов композиции, мас.%:

Эпоксдно-диановая смола38-45

Углеродный порошок35-45

Дибутилфталат3,2-4,0

Полиэтиленполиамин3,8-4,0

Бутилцеллозольв2,0-5,0

Порошковый преобразователь

ржавчины лигниновый,

модифи цированн ый

дисульфидом молибдена,

при их массовом

соотношении 2:15-10

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ГРАДИЕНТНЫХ ПОКРЫТИЙ | 2009 |

|

RU2425080C1 |

| АНТИФРИКЦИОННЫЙ САМОСМАЗЫВАЮЩИЙ МАТЕРИАЛ | 1998 |

|

RU2132364C1 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ РЕМОНТНЫЙ МАТЕРИАЛ | 2008 |

|

RU2386653C2 |

| КОМПОЗИЦИЯ ДЛЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ | 2004 |

|

RU2272052C1 |

| АНТИФРИКЦИОННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2374275C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДЫХ СМАЗОК ДЛЯ ПАРЫ ТРЕНИЯ ГРЕБЕНЬ КОЛЕСА - РЕЛЬС | 2008 |

|

RU2383585C2 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2323240C2 |

| ИЗНОСОСТОЙКИЙ ЗАЩИТНЫЙ ПОЛИМЕРНЫЙ СОСТАВ | 2006 |

|

RU2309966C1 |

| ЭПОКСИДНАЯ ЛИТЬЕВАЯ КОМПОЗИЦИЯ ДЛЯ БРОНИРОВАНИЯ ВКЛАДНЫХ ЗАРЯДОВ ИЗ СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2005 |

|

RU2295509C1 |

| ЗАЩИТНАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2042712C1 |

Использование: изготовление подшипников скольжения. Сущность изобретения: антифрикционная композиция содержит, %: эпоксидно-диановая смола 38-45; углеродный порошок 35-45; дибутилфталат 3,2- 4,0; полиэтиленполиамин 3,8-4,0; бутилцел- лозольв 2,0-5,0 и порошковый преобразователь ржавчины лигниновый, модифицированный дисульфидом молибдена, при их массовом соотношении 2:1 5-10. Физико- механические свойства антифрикционного материала: плотность 2200-2300 кг/м3, твердость НВ (по Бринеллю) 40-41 МПа, коэффициент трения со смазкой - не более 0,008, коэффициент трения в водной среде 0,05-0,06, коэффициент трения без смазки - не более 0,12, разрушающее напряжение на сжатие 220-250 МПа, 7 табл.

Таблица 2

Аналитические результаты исследования лигнина-гидролизного(ПЛР). модифицированного дисульфидом молибдена

Примечание: состав лигнин - гидролизный (ППР), модифицированный дисульфидом Мо для трибоиспытаний взят из табл. 1 под номером 9.

Таблица 1

Примечание. Смазка : глицерин технический ГОСТ 3164 -78 Ролик: сталь 40 х 45 48 HR С. V 0,3 м/с

Таблица 3

Таблица 4

Таблица 5

Примечание. Смазка : масло веретенное

Ролик: сталь 40 х 42 48 HR С. V 0,3 м/с

Таблица б

Таблица 7

| Справочник | |||

| Полимеры в узлах трения машин и приборов, М.: Машиностроение, 1980 | |||

| Антифрикционная полимерная композиция | 1974 |

|

SU635112A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ получения металлопроизводных лигнина | 1987 |

|

SU1634677A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1993-04-30—Публикация

1991-01-02—Подача