Изобретение относится к получению продуктов на основе природного соединения - лигнина и может быть использовано при получении антикоррозионных материалов для защиты металлических ржавых поверхностей от коррозии без их предварительной подготовки.

Цель изобретения - повышение антикоррозионных и адгезионных свойств целевого продукта, придание ему био- цидных свойств.

Пример 1..Характеристика исходного гидролизного лигнина, %: OCH-j 15,26; ОН 8,12; СООН 1,04; СО 0,6; Sn нет. К 10 г гидролизного лигнина указанной характеристики доливают 100 мл 10%-ного раствора четыреххлористого олова и образовавшуюся смесь в термостойком стакане помешают в автоклав, нагревают до 160°С и выдерживают при этой температуре 1,5 ч. Затем автоклав охлаждают и полученный продукт отфильтровывают, промывают горячей водой до рН 7 и отсутствия хлорид-иона.

Характеристика полученного продукта (Лг-5п),%: ОСН311,62; ОН 6,18; СООН 0,85; СО 0,72, Sn 8,64.

Выход целевого продукта 9,56 г (95,6%).

Пример2. В 10г гидролизного лигнина указанной характеристики заливают 100 мл 10%-ного раствора четырех- хлористого олова. Образовавшуюся

O CO

-u

O5 J J

смесь помещают в автоклав, нагревают до 180°С выдерживают при этой температуре 1 ч. Автоклав охлаждают, полученный продукт отфильтровывают и промывают горячей водой.

Характеристика полученного продукта (Лг-Sn), %: ,20; ОН 6,20; СООН 0,65; Sn 10,36. Выход целевого продукта 9,86 г (98,6%).

Пример 3. В Юг гидролизного лигнина указанной характеристики заливают 100 мл 20%-ного раствора четыреххлористого олова и образовавшуюся смесь в термостойком стакане помещают в автоклав и нагревают до 200°С и выдерживают при этой температуре 0,5 ч. Затем автоклав охлаждают и полученный продукт отфильтровывают и промывают горячей водой до рН 7.

Характеристики полученного продукта (Лг-Sn),%: ОСН3 11,88; ОН 6,32; СООН 0,66; СО 0,68; Sn 8,04.

Выход целевого продукта 9,52 г (95,2%).

Пример4. В Юг гидролизного лигнина указанной характеристики заливают 100 мл 15%-ного раствора четыреххлористого олова. Образовавшуюся смесь помещают в автоклав и нагревают до 200йС в течение 0,5 ч. Полученный продукт отфильтровывают и промывают горячей водой до рН 7. Характеристика полученного продукта ( г- (Лг-5п),%: ОСИ, 11,74; ОН 11,74; ОН 6,28; СООН 0,76; СО 0,7; Sn7,8. Выход целевого продукта 9,49 г (94,9%

Пример5. В Юг гидролизного лигнина указанной характеристики заливают 100 мл 20%-ного раствора четыреххлористого олова. Образовавшуюся смесь помещают в автоклав, нагревают до 200°С и выдерживают при этой температуре 2 .ч. Автоклав охлаждают, полученный продукт отфильтровывают и промывают горячей водой до рН 7.

Характеристики полученного продукта (Лг-Sn),Я: ОСН311,60; ОН 6,17; СООН 0,86; СО 0,70; Sn 10,34. Выход целевого продукта 9,82 (98,2%).

Примерб. ВЮг гидролизного лигнина указанной характеристики заливают 100 мл 15%-ного раствора четыреххлористого олова. Образовавшуюся смесь помещают в автоклав, нагревают до 200ЛС и выдерживают при этой температуре 2 ч. Автоклав охлаждают, полученный продукт отфильтро

0

5

5

0

5

0

5

0

вывают и промывают горячей водой до рН 7.

Характеристика полученного продукта (Лг-Sn),%: ОСН 11,54; ОН 6,18; СООН 0,78; СО 0,68; Sn 10,36. Выход целевого продукта 9,84 г (98,4%).

Пример. ВЮг гидролизного лигнина указанной характеристики заливают 100 мл 10%-ного раствора четыреххлористого олова. Образовавшуюся смесь помещают в автоклав, нагревают до 150 С и выдерживают при этой температуре 2 ч. Автоклав охлаждают, полученный продукт отфильтровывают и промывают горячей водой до рН 7. Характеристика полученного продукта (Лг-Sn),%: OCHj 13,82; ОН 7,8; СООН 0,44; СО 0,82; Sn 3,9. Выход целевого продукта 5,68 г (56,8%).

Примерв. В Юг гидролизного лигнина указанной характеристики заливают 100 мл 25%-ного раствора четыреххлористого олова, образовавшуюся смесь помещают в автоклав и нагревают до 140 С. Выдерживают при этой температуре 2 ч. Автоклав охлаждают, полученный продукт отфильтровывают и промывают горячей водой до рН 7.

Характеристика полученного продукта (Лг-Sn),%: ОСИз 14,86; ОН 7,99; СООН 0,28; СО 0,88; Sn 1,8. Выход целевого продукта 5,71 г (57,1%).

Пример9. ВЮг гидролизного лигнина указанной характеристики заливают 100 мл 10%-ного раствора четыреххлористого олова и образовавшуюся смесь помещают в автоклав. Нагревают до 2Ю°С и выдерживают при этой температуре 0,5 ч. Автоклав охлаждают и полученный продукт отфильтровывают и промывают горячей во- дои до рН 7.

Характеристика полученного продукта (Лг-Sn),%: ОСН3 10,74; ОН -5,6; СООН 0,2; СО 0,46; Sn 5,4. Выход левого продукта 4,28г (42,8%).

Пример 10 (сравнительный). В 10 г гидролизного лигнина указанной характеристики заливают 100 мл J 10%-ного раствора четвреххлористого олова. Образовавшуюся смесь помещают в автоклав, нагревают до 220° С и выдерживают при этой температуре 0,5 ч. Автоклав охлаждают, полученный продукт отфильтровывают и промывают горячей водой до рН 7.

Характеристика полученного продукта: наблюдается существенная деструкция исходного продукта с переходом низкомолекулярных фракций и фрагментов в раствор. Выход нерастворимой . части 2,86 г (28,6%).

Аналогичным путем были получены металлопроизводные лигнина гидролизного взаимодействием с СоС1г, LaCl3, , ZuCl.TiCl , В1С13и Pb(N03)t.

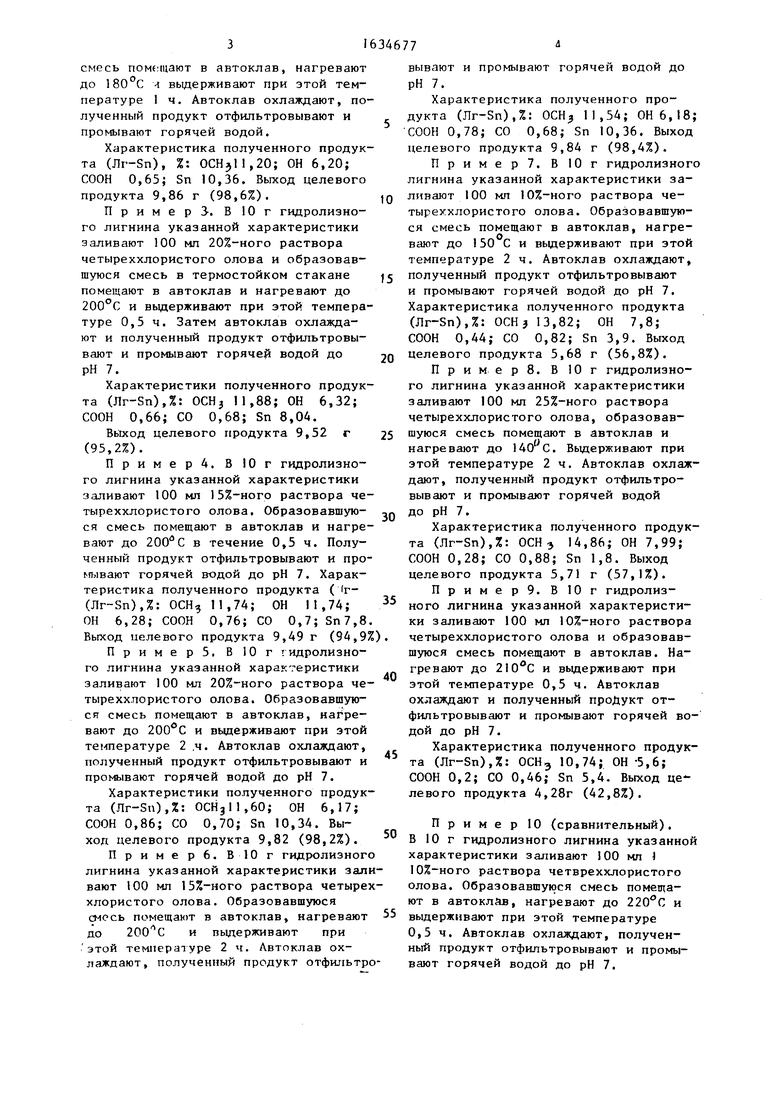

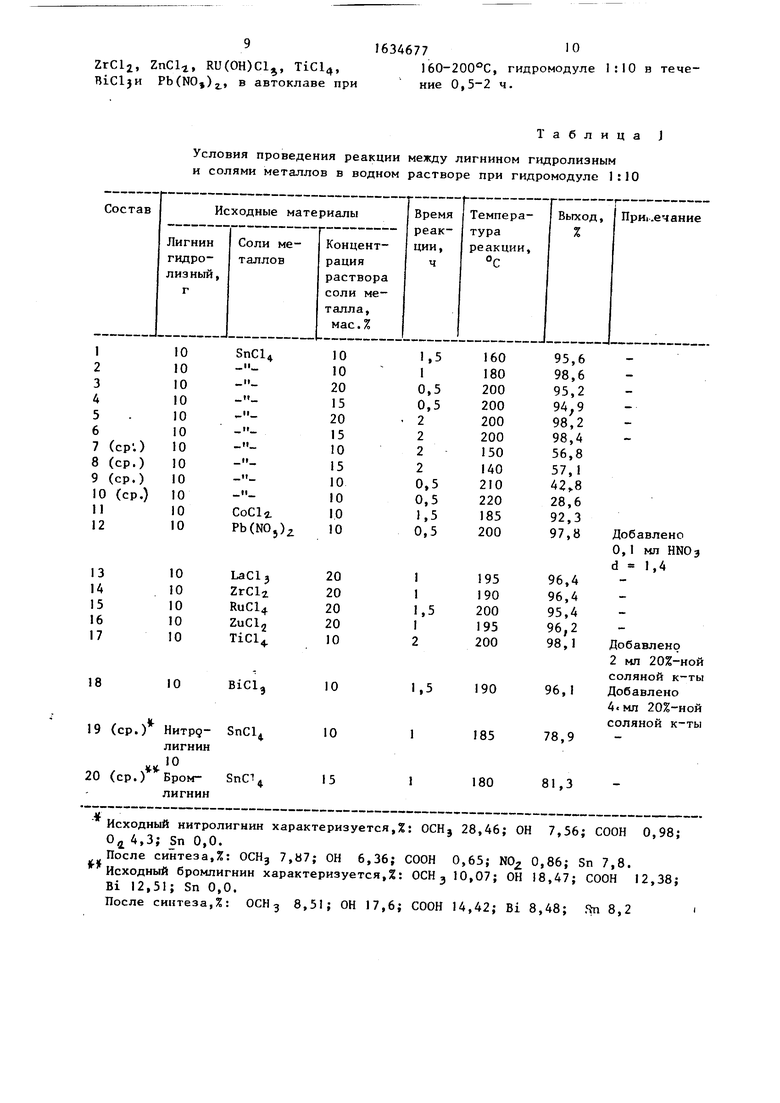

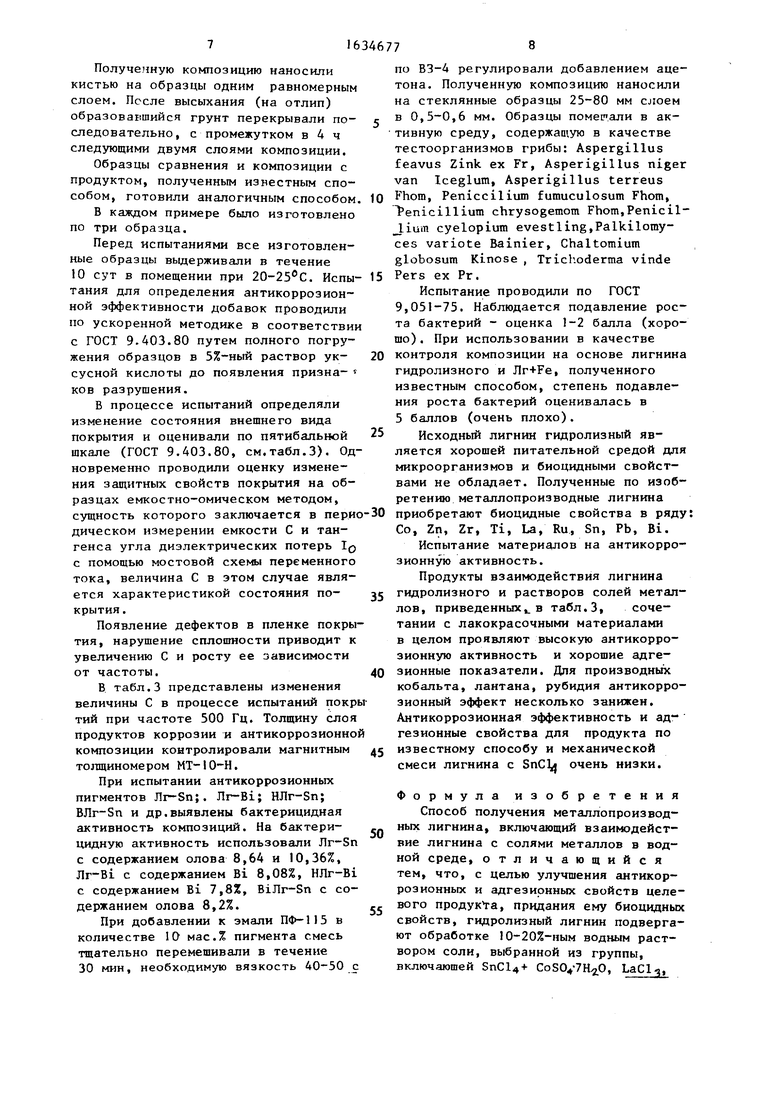

Условия проведения синтеза и выход конечных продуктов приведены в табл. 1 .

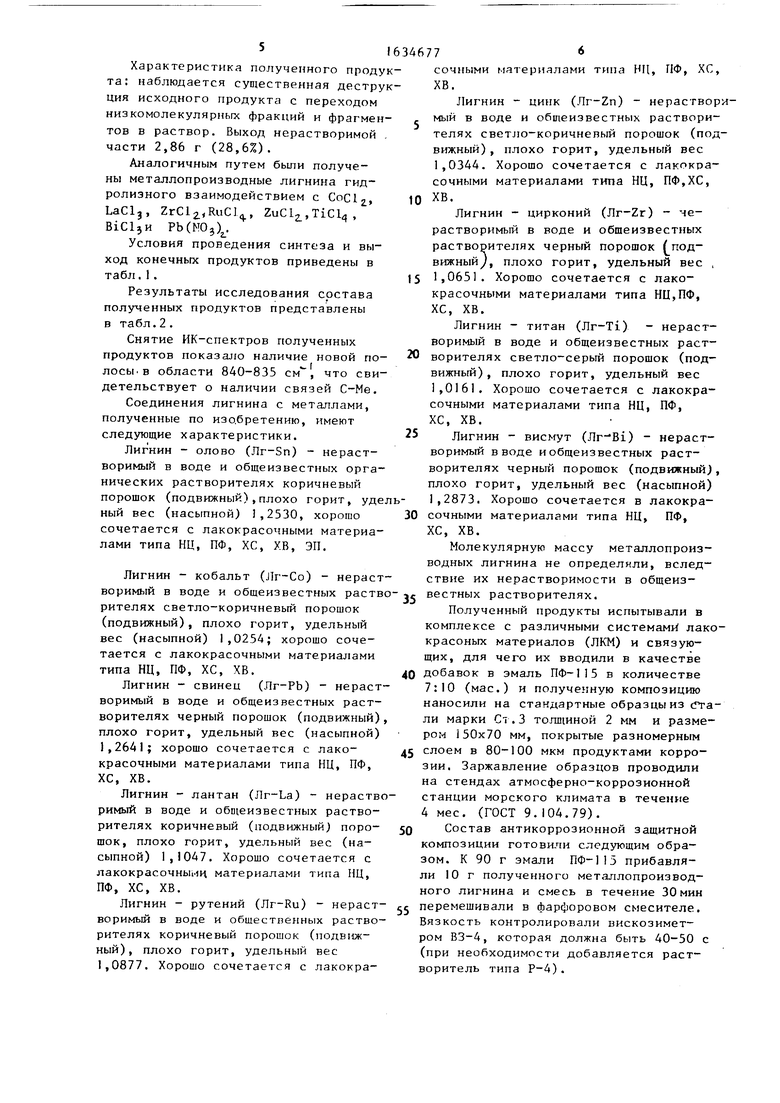

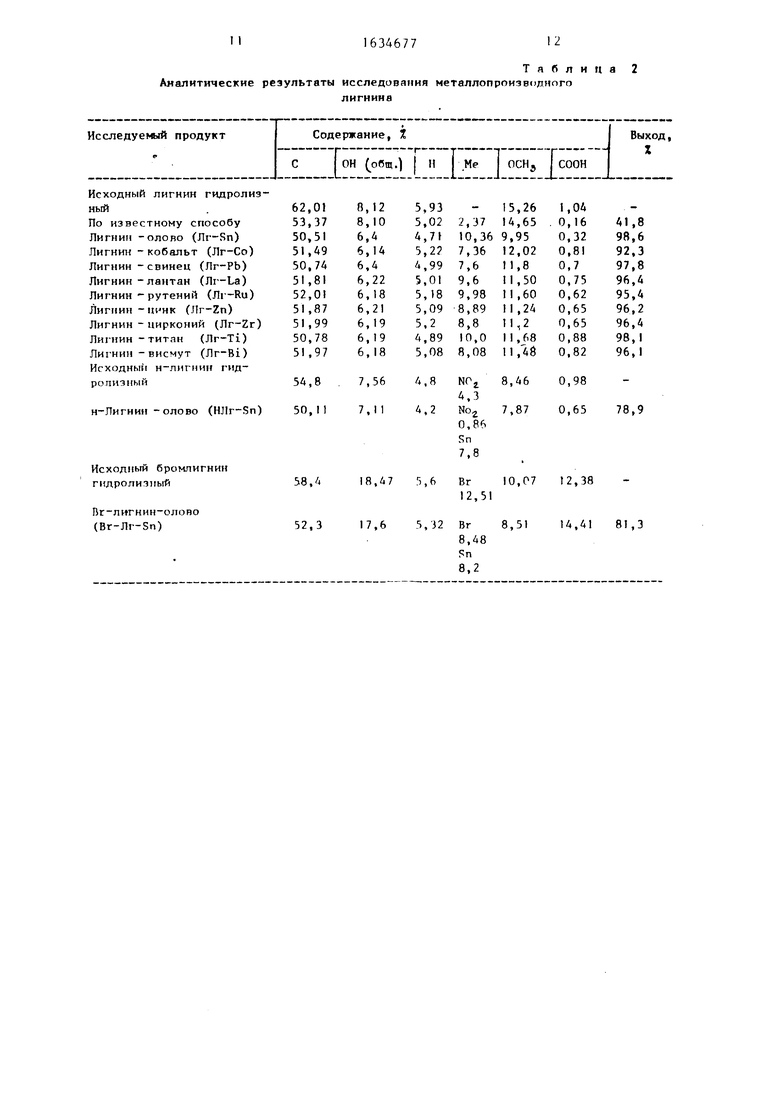

Результаты исследования состава полученных продуктов представлены в табл.2.

Снятие ИК-спектров полученных

продуктов показало наличие новой по(

лосььв области 840-835 см , что свидетельствует о наличии связей С-Me.

Соединения лигнина с металлами, полученные по изо.бретению, имеют следующие характеристики.

Лигнин - олово (Лг-Sn) - нерастворимый в воде и общеизвестных органических растворителях коричневый порошок (подвижный),плохо горит, уделный вес (насыпной) 1,2530, хорошо сочетается с лакокрасочными материалами типа НЦ, ПФ, ХС, ХВ, ЭП.

Лигнин - кобальт (Лг-Со) - нераст0

5

0

5

0

сочными материалами типа НЦ, ПФ, ХС, ХВ.

Лигнин - цинк (Лг-Zn) - нерастворимый в воде и общеизвестных растворителях светло-коричневый порошок (подвижный), плохо горит, удельный вес 1,0344. Хорошо сочетается с лакокрасочными материалами типа НЦ, ПФ.ХС, ХВ.

Лигнин - цирконий (Лг-Zr) - нерастворимый в воде и общеизвестных растворителях черный порошок лод- вижныйу, плохо горит, удельный вес , 1,0651. Хорошо сочетается с лакокрасочными материалами типа НЦ,ПФ, ХС, ХВ.

Лигнин - титан (Лг-Ti) - нерастворимый в воде и общеизвестных растворителях светло-серый порошок (подвижный) , плохо горит, удельный вес 1,0161. Хорошо сочетается с лакокрасочными материалами типа НЦ, ПФ, ХС, ХВ.

Лигнин - висмут () - нерастворимый вводе и общеизвестных растворителях черный порошок (подвижный), плохо горит, удельный вес (насыпной) 1,2873. Хорошо сочетается в лакокрасочными материалами типа НЦ, ПФ, ХС, ХВ.

Молекулярную массу металлопроиз- водных лигнина не определили, вследствие их нерастворимости в общеиз

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения антикоррозионного пигмента на основе целлолигнин-лигнина | 1987 |

|

SU1565843A1 |

| Способ получения порошкообразного преобразователя ржавчины | 1990 |

|

SU1778117A1 |

| МОДИФИКАТОР РЖАВЧИНЫ | 2000 |

|

RU2185410C2 |

| Антикоррозионный состав | 1989 |

|

SU1708927A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛИГНИНА В ЖИДКИЕ И ГАЗООБРАЗНЫЕ УГЛЕВОДОРОДЫ И ИХ ПРОИЗВОДНЫЕ | 2009 |

|

RU2409539C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИЛИРОВАННОГО ЛИГНИНА | 1999 |

|

RU2159772C1 |

| Способ получения азотосодержащих производных лигнина | 1977 |

|

SU662556A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ КОМПОЗИЦИОННОГО АНТИКОРРОЗИОННОГО ЛАКОКРАСОЧНОГО МАТЕРИАЛА ПО РЖАВЧИНЕ И СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО АНТИКОРРОЗИОННОГО ЛАКОКРАСОЧНОГО МАТЕРИАЛА ПО РЖАВЧИНЕ С ИСПОЛЬЗОВАНИЕМ ОСНОВЫ | 2009 |

|

RU2406733C1 |

| СТАБИЛИЗАТОР РЖАВЧИНЫ ПОРОШКОВЫЙ | 1993 |

|

RU2118334C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2014 |

|

RU2574958C1 |

Изобретение относится к получению продуктов на основе природного соединения - лигнина и может быть использовано при получении антикоррозионных материалов для защиты металлических ржавых поверхностей от коррозии без их предварительной подготовки. Изобретение позволяет повысить анти- . коррозионные и адгезионные свойства целевого продукта и придать ему био- цидные свойства за счет того, что для получения металлопроизводного лигнина гидролизный лигнин подвергают обработке 10-20%-ным водным раствором соли в автоклаве при температуре 160-200 С гидромодуле 1:10 в течение 0,5-2 ч. В качестве соли используют SnCl, CoS04-7HzO, LaCl, ZrCl3, ZnClz, Ru(OH)Cl3, TiCl4, BiCl3 и Pb(NOg)2. 3 табл. fi (Л

воримый в воде и общеизвестных раство- с вестных растворителях.

рителях светло-коричневый порошок (подвижный), плохо горит, удельный вес (насыпной) 1,0254; хорошо сочетается с лакокрасочными материалами типа НЦ, ПФ, ХС, ХВ.

Лигнин - свинец (Лг-РЬ) - нерастворимый в воде и общеизвестных растворителях черный порошок (подвижный), плохо горит, удельный вес (насыпной) 1,2641; хорошо сочетается с лакокрасочными материалами типа НЦ, ПФ, ХС, ХВ.

Лигнин - лантан (Лг-La) - нерастворимый в воде и общеизвестных растворителях коричневый (подвижный) порошок, плохо горит, удельный вес (насыпной) 1,1047. Хорошо сочетается с лакокрасочными, материалами типа НЦ, ПФ, ХС, ХВ.

Лигнин - рутений (Лг-Ru) - нерастворимый в воде и общественных растворителях коричневый порошок (подвижный), плохо горит, удельный вес 1,0877. Хорошо сочетается с лакокраПолученный продукты комплексе с различными красоных материалов (Л щих, для чего их вводи

40 добавок в эмаль ПФ-115 7:10 (мае.) и полученн наносили на стандартны ли марки Ст.З толщиной ром 150x70 мм, покрыты

45 слоем в 80-100 мкм про зии. Заржавление образ на стендах атмосферностанции морского клима 4 мес. (ГОСТ 9.104.79)

50 Состав антикоррозио композиции готовили сл зом. К 90 г эмали ПФли 10 г полученного ме ного лигнина и смесь в

55 перемешивали в фарфоров Вязкость контролировали ром ВЗ-4, которая должн (при необходимости доба воритель типа Р-4).

Полученный продукты испытывали в комплексе с различными системами1 лако- красоных материалов (ЛКМ) и связующих, для чего их вводили в качестве

добавок в эмаль ПФ-115 в количестве 7:10 (мае.) и полученную композицию наносили на стандартные образцы из ли марки Ст.З толщиной 2 мм и размером 150x70 мм, покрытые разномерным

слоем в 80-100 мкм продуктами коррозии. Заржавление образцов проводили на стендах атмосфернокоррозионной станции морского климата в течение 4 мес. (ГОСТ 9.104.79).

Состав антикоррозионной защитной композиции готовили следующим образом. К 90 г эмали ПФ115 прибавляли 10 г полученного металлопроизвод- ного лигнина и смесь в течение 30 мин

перемешивали в фарфоровом смесителе. Вязкость контролировали вискозиметром ВЗ-4, которая должна быть 40-50 с (при необходимости добавляется растворитель типа Р-4).

Полученную композицию наносили кистью на образцы одним равномерным слоем. После высыхания (на отлип) образовавшийся грунт перекрывали последовательно, с промежутком в 4 ч следующими двумя слоями композиции.

Образцы сравнения и композиции с продуктом, полученным известным способом, готовили аналогичным способом

В каждом примере было изготовлено по три образца.

Перед испытаниями все изготовленные образцы выдерживали в течение 10 сут в помещении при 20-25°С. Испы- 15 тания для определения антикоррозионной эффективности добавок проводили по ускоренной методике в соответствии с ГОСТ 9.403.80 путем полного погружения образцов в 5%-ный раствор уксусной кислоты до появления призна- ков разрушения.

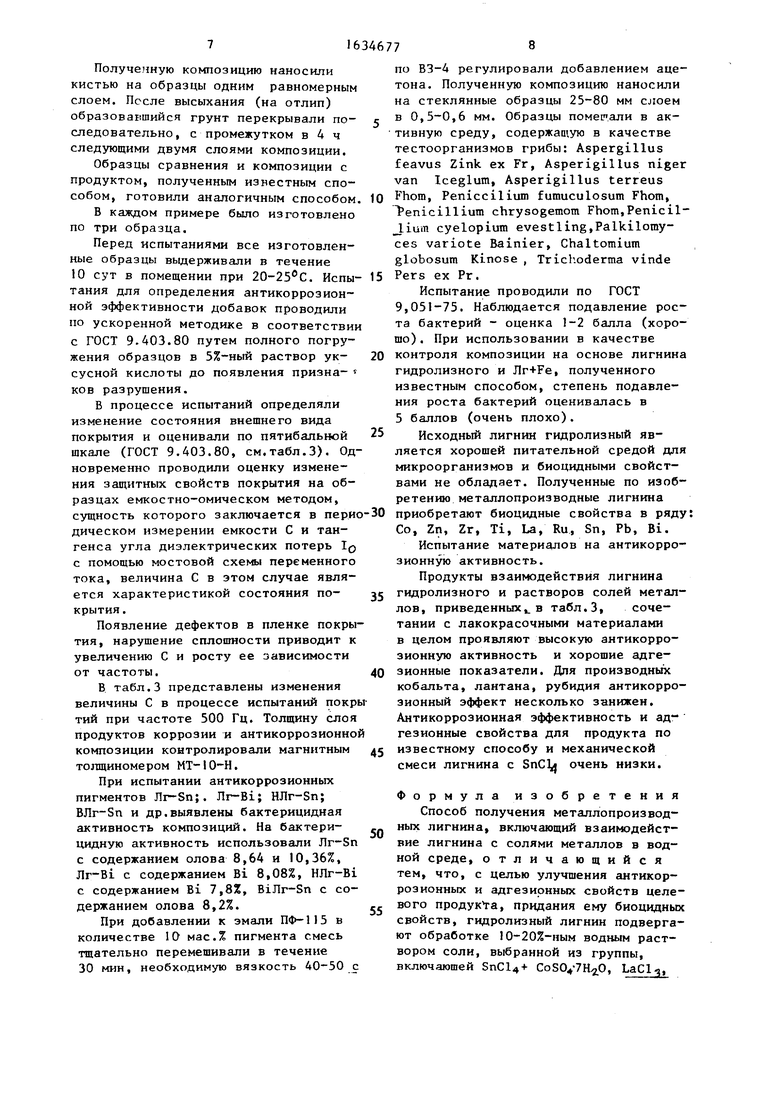

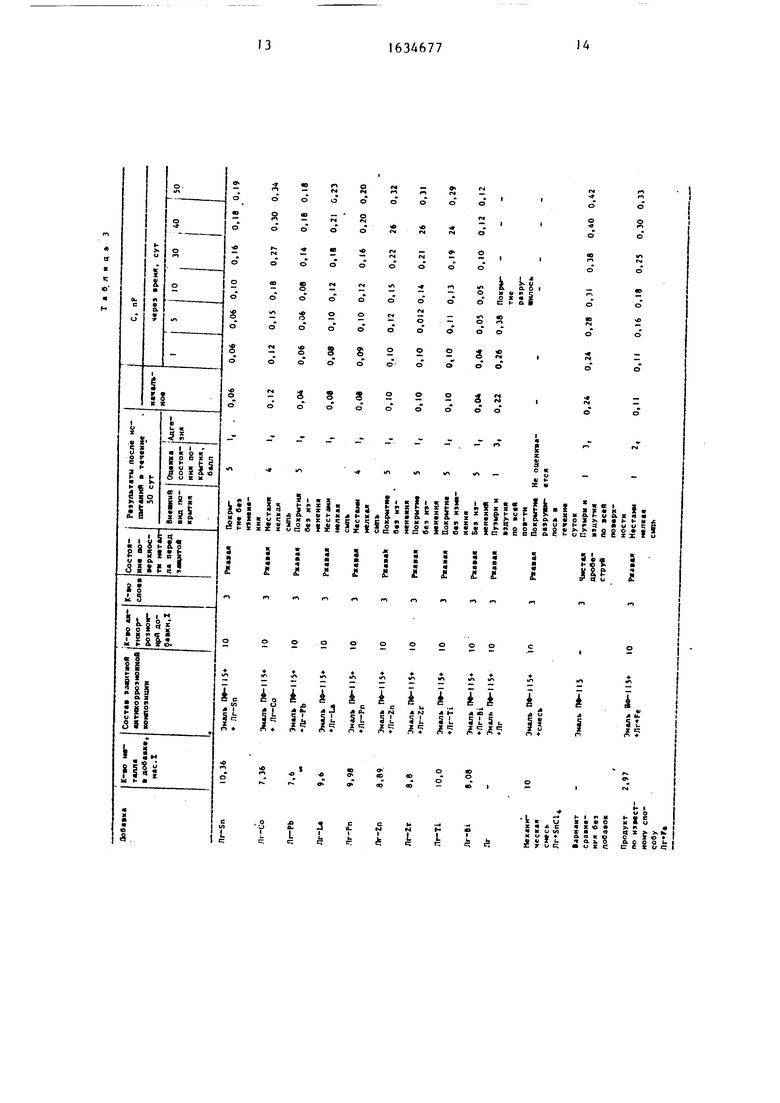

В процессе испытаний определяли изменение состояния внешнего вида покрытия и оценивали по пятибальной шкале (ГОСТ 9.403.80, см.табл.3). Одновременно проводили оценку изменения защитных свойств покрытия на образцах емкостно-омическом методом,

по ВЗ-4 регулировали добавлением ацетона. Полученную композицию наносили на стеклянные образцы 25-80 мм слоем

в 0,5-0,6 мм. Образцы помечали в активную среду, содержащую в качестве тестоорганизмов грибы: Aspergillus feavus Zink ex Fr, Asperigillus niger van Iceglum, Asperigillus terreus

10 Fhom, Peniccilium fumuculosum Fhom, T enicillium chrysogemom Fhom.Penicil- lium cyelopiutn evestling.Palkilomy- ces variote Bainier, Chaltomium globosum Kinose , Trichoderma vinde Pers ex Pr.

Испытание проводили по ГОСТ 9,051-75. Наблюдается подавление роста бактерий - оценка 1-2 балла (хорошо) . При использовании в качестве контроля композиции на основе лигнина гидролизного и Jlr+Fe, полученного известным способом, степень подавления роста бактерий оценивалась в 5 баллов (очень плохо).

Исходный лигнин гидролизный является хорошей питательной средой для микроорганизмов и биоцидными свойствами не обладает. Полученные по изобретению металлопроизводные лигнина

20

25

сущность которого заключается в перио-30 приобретают биоцидные свойства в ряду:

дическом измерении емкости С и тангенса угла диэлектрических потерь IQ с помощью мостовой схемы переменного тока, величина С в этом случае является характеристикой состояния покрытия .

Появление дефектов в пленке покрытия, нарушение сплошности приводит к увеличению С и росту ее зависимости от частоты.

В табл.3 представлены изменения величины С в процессе испытаний покртий при частоте 500 Гц. Толщину слоя продуктов коррозии и антикоррозионно композиции контролировали магнитным толщиномером МТ-10-Н.

При испытании антикоррозионных пигментов Лг-Sn;. Лг-Bi; НЛг-Sn; ВЛг-Sn и др.выявлены бактерицидная активность композиций. На бактерицидную активность использовали Лг-Sn с содержанием олова 8,64 и 10,36%, Лг-Bi с содержанием Bi 8,08%, НЛг-Bi с содержанием Bi 7,8%, BiHr-Sn с содержанием олова 8,2%.

При добавлении к эмали ПФ-П5 в количестве 10 мас.% пигмента смесь тщательно перемешивали в течение 30 мин, необходимую вязкость 40-50 с

по ВЗ-4 регулировали добавлением ацетона. Полученную композицию наносили на стеклянные образцы 25-80 мм слоем

в 0,5-0,6 мм. Образцы помечали в активную среду, содержащую в качестве тестоорганизмов грибы: Aspergillus feavus Zink ex Fr, Asperigillus niger van Iceglum, Asperigillus terreus

Fhom, Peniccilium fumuculosum Fhom, T enicillium chrysogemom Fhom.Penicil- lium cyelopiutn evestling.Palkilomy- ces variote Bainier, Chaltomium globosum Kinose , Trichoderma vinde Pers ex Pr.

Испытание проводили по ГОСТ 9,051-75. Наблюдается подавление роста бактерий - оценка 1-2 балла (хорошо) . При использовании в качестве контроля композиции на основе лигнина гидролизного и Jlr+Fe, полученного известным способом, степень подавления роста бактерий оценивалась в 5 баллов (очень плохо).

Исходный лигнин гидролизный является хорошей питательной средой для микроорганизмов и биоцидными свойствами не обладает. Полученные по изобретению металлопроизводные лигнина

0

5

Со, Zn, Zr, Ti, La, Ru, Sn, Pb, Bi.

Испытание материалов на антикоррозионную активность.

Продукты взаимодействия лигнина

гидролизного и растворов солей металлов, приведенных в табл.3, сочетании с лакокрасочными материалами в целом проявляют высокую антикоррозионную активность и хорошие адгезионные показатели. Для производных кобальта, лантана, рубидия антикоррозионный эффект несколько занижен. Антикоррозионная эффективность и адгезионные свойства для продукта по

известному способу и механической смеси лигнина с очень низки.

Формула изобретения Способ получения металлопроизводных лигнина, включающий взаимодействие лигнина с солями металлов в водной среде, отличающийся тем, что, с целью улучшения антикоррозионных и адгезионных свойств целевого продукта, придания ему биоцидных свойств, гидролизный лигнин подвергают обработке 10-20%-ным водным раствором соли, выбранной из группы, включающей SnCl4+ CoS04 7Rj,0, LaCl 3,

9

ZrCl2, ZnCl-х, RU(OH)C1%, TiCl4, BiCljH РЬ(МО,)г, в автоклаве п

Таблица J

Условия проведения реакции между лигнином гидролизным и солями металлов в водном растворе при гидромодуле 1:10

10

BiCl

Э

10

5пС1ф

10

15

Исходный нитролигнин характеризуется,%: ОСН9 28,46; ОН 7,56; СООН 0,98;

04 4,3; Sn 0,0.

После синтеза.%: ОСН3 7,87; ОН 6,36; СООН 0,65; NOZ 0,86; Sn 7,8.

И

Исходный бромлигнин характеризуется,%: ОСНэ 10,07; ОН 18,47; СООН 12,38;

Bi 12,51; Sn 0,0.

После синтеза,%: ОСН3 8,51; ОН 17,6; СООН 14,42; Bi 8,48; Яп 8,2

1634677

10

/

160-200°С, гидромодуле ние 0,5-2 ч.

190

96,1

2 мл 20%-ной соляной к-ты Добавлено 4« мл 20%-ной соляной к-ты

185

78,9

180

81,3

Таблица 2

Аналитические результаты исследования металлопроизвидного

лигнина

Исходный бромлигнин гидролизный

Вг-лмгнин-олопо (Вг-Лг-Sn)

58,418,47 5,6 Вг10,07 12,38

12,5

52,317,6 5,32 Вг8,5114,41 81,3

8,48 Яп 8,2

0,06 0,10 0,160,180,19

0,15 0,18 0,27О.ЗО0,34

0,06 0,0В 0,140,180,18

0,10 0,12 0,180,210,23

0,10 0,12 0,160.200,20

0,12 О,IS 0,22260,32

0,012 0,14 0,21260,31

0,11 0,13 0,19240,29

0,05 0.05 0.100,120.12

0,38 -тие

рмру- нлось

0,28 0,31 0,380,400,42

0.16 0.18 0.250,300.33

О W

- сг -д -J

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Гаркуша Д.Г | |||

| и др | |||

| Исследование способности лигнина связывать ионы некоторых тяжелых металлов | |||

| - Журнал аналитической химии, 1976, т.29, № 1 1, с.2296. | |||

Авторы

Даты

1991-03-15—Публикация

1987-11-05—Подача