Изобретение относится к органической химии, в частности к антифрикционным композициям на основе растворимых фторполимеров, которые могут быть использованы для покрытия поверхности поршневых сальниковых и уплотнительных колец, манжет и других антифрикционных резиновых деталей, применяемых в узлах трения машин в приборостроении, химическом машиностроении, автомобиле- и авиастроении.

Известно, что политетрафторэтилен (ПТФЭ) - лучший антифрикционный материал, используемый в условиях сухого трения (Энциклопедия полимеров, М., «Советская энциклопедия», 1972, т.3, с.201). Однако он имеет существенные недостатки - сильную хладотекучесть, плохие прочностные характеристики и низкую твердость. Поэтому его используют в виде антифрикционных композиций с добавкой различных наполнителей в количестве до 10-50 мас.%. Наполнителями могут быть кокс, графит, базальтовое волокно и др. (SU 992542, кл, С08L 27/18, опубл. 1983 г.; заявка RU 94030221, кл. С08L 27/18, С09К 3/10, С08J 5/16, опубл. 1996 г.; RU 2246503, кл. С08J 5/16, С08L 27/18, С09К 3/04, 3/08, 3/24, 3/36, опубл. 2005 г.). Существенный недостаток таких композиций - образование отходов, составляющих 60-70% от массы готового изделия. Поскольку уплотнительные и сальниковые кольца изготавливают точением из предварительно спрессованных под давлением и спеченных заготовок с последующим фрезерованием. Возникает необходимость утилизации образующихся отходов.

Известны фторопластовые антифрикционные композиции в виде лаков, которые получают из растворов полимерных связующих (типа клея БФ), наполненных тонкодисперсным ПТФЭ, при использовании которых отходов нет (Справочник по пластмассам, под ред. В.М.Катаева и др., М., «Химия», 1975, изд. 2, т.1, с.137). Причем известная марка фторопластового лака ФБФ-48Д предназначена только для пропитки ткани и получения из нее антифрикционного текстолита. При его использовании для образования на подшипнике антифрикционного покрытия текстолит на лаке ФБФ-48Д прессуют вместе с обычным текстолитом. Другую марку лака - ФБФ-74Д наносят на металлическое изделие любым способом (кистью, пульверизацией, окунанием) и просушивают при 20-60°С. После нанесения необходимого числа слоев (обычно два слоя общей толщиной 15-20 мкм) покрытие для отверждения прогревают при 150°С в течение 2 ч или при 200°С в течение 30 мин. Покрытие из этого лака предназначено для металлических поверхностей, держится очень прочно и не отслаивается при износе. Однако необходимость прогрева при 150-200°С для отверждения защитного слоя ограничивает возможности применения этого лака для покрытия больших поверхностей и крупногабаритных изделий.

Известно, что сополимер тетрафторэтилена с винилиденфторидом - фторопласт-42 (Ф-42) по антифрикционным свойствам приближается к ПТФЭ (ф-4), однако широкое использование его в качестве антифрикционного материала ограничено более узким температурным пределом эксплуатации (Справочник по пластмассам, под ред. В.М.Катаева и др., М., «Химия», 1975, изд. 2, т.1, с.170). Хорошая растворимость фторопласта-42Л в органических растворителях позволяет использовать композиции на основе раствора фторсополимера в ацетоне в качестве покрытий «холодной сушки» (Морозова Н.И. и др. «Фазовое состояние и механические свойства композиций на основе растворов сополимера тетрафторэтилена с винилиденфторидом», Коллоидный журнал, 1988, т.50, вып.4, с.698-702). Недостаток известной композиции для покрытия в том, что она имеет недостаточную адгезию к подложке, что снижает ее потребительские свойства. Слабая адгезия к подложке не позволяет получать изделия с высокими эксплуатационными характеристиками (Химический энциклопедический словарь, М., «Советская энциклопедия», 1983, с.639). Кроме того, получение многослойных покрытий на основе известной композиции осложняется как структурированием сополимера, так и высокой скоростью испарения растворителя, что приводит к сморщиванию покрытия при высыхании и снижает потребительские свойства композиции. Для увеличения адгезионной прочности фторопластовых покрытий используют их композиции со специальными модифицирующими добавками - структурообразователями, например с эпоксидными смолами.

Наиболее близкой по составу к предлагаемой антифрикционной композиции является известная фторопластово-эпоксидная композиция для антикоррозионных покрытий металлических поверхностей, полученная смешением в среде органического растворителя Ф-42Л и низкомолекулярной эпоксидной диановой смолы с добавлением отвердителя (SU 1616937, кл. С09D 127/08, 7/14, 5/08, опубл. 1990 г.). Получение известной композиции включает несколько операций:

- Раствор пленкообразователя получают в емкости с механической мешалкой или в шаровой мельнице. В емкость вводят расчетное количество сополимера Ф-42Л, добавляют смесь растворителей с осадителем (40 мас.% этилацетата и 10 мас.% ацетона, 50 мас.% бутилацетата), перемешивают до полного растворения, добавляют низкомолекулярную эпоксидную смолу марки ЭД-20 и вновь перемешивают в течение 5-6 ч.

- Модифицированный наполнитель получают в адсорбционной колонке пропусканием в течение 1-1,5 ч со скоростью подачи 5 мл/мин 5-10%-ного раствора 1,2,3-бензотриазола в этиловом спирте через предварительно прокаленный сернокислый барий.

- Отдельно готовят «пигментную пасту», которая состоит из 18-20%-ного раствора сополимера Ф-42Л (30-40 мас.% от общего количества) и предварительно подготовленного модифицированного наполнителя и получается перетиром в шаровой мельнице до степени измельчения 40-50 мкм.

- Известную композицию получают добавлением полученной «пигментной пасты» в раствор пленкообразователя и диспергированием полученной смеси при перемешивании в течение 22-24 ч.

В итоге получают композицию для покрытия, включающую растворимый сополимер Ф-42Л, смесь органических растворителей, низкомолекулярную диановую эпоксидную смолу ЭД-20 с добавлением аминного отвердителя - ТЭТА и модификатора на основе сульфита бария при следующем соотношении компонентов, мас.%:

Перед нанесением на подложку в композицию вводят отвердитель - тетраэтилтриамин (ТЭТА) в количестве 0,6 мас.%.

Из полученной композиции получают покрытия на металле с хорошей адгезией и высокой коррозионной стойкостью. Условия получения покрытий на металле в патенте не приводятся.

Недостаток известной композиции состоит в том, что предлагаемый состав не позволяет использовать эту композицию для изготовления антифрикционных покрытий на резиновых поверхностях. Способ приготовления этой композиции малопроизводителен, поскольку длительность ее приготовления составляет более 36 ч. Для приготовления смеси требуется наличие специального дополнительного оборудования, в частности шаровой мельницы, для диспергирования модификатора в процессе приготовления «пигментной пасты».

Использование в составе композиции - низкомолекулярной эпоксидной диановой смолы марки ЭД-20 (молекулярная масса 300-430) снижает ее потребительские свойства. Покрытие на резиновых поверхностях получается хрупким. Возникает необходимость использования в составе композиции специально подготовленного модификатора, что усложняет и затягивает получение предлагаемой композиции за счет необходимости проведения двух специальных операций: непосредственного его приготовления обработкой сернокислого бария 2%-ным раствором 1,2,3-бензотриазола, а также последующего получения из него «пигментной пасты» и ее гомогенизации до необходимой дисперсности с использованием шаровой мельницы.

Использование смолы ЭД-20, которая представляет собой - вязкую жидкость, снижает экономичность способа, поскольку при работе с ней неизбежны потери (на стенках емкостей после слива).

Другой недостаток - использование смеси органического растворителя с осадителем - бутилацетатом. В результате увеличивается прочность покрытия, но при этом снижается его эластичность, что ограничивает использование известной композиции для получения антифрикционных покрытий. Покрытие из известной композиции, полученное на поверхности резин, непрочно, оно трескается и отслаивается при эксплуатации.

Технический результат, достижение которого обеспечивает настоящее изобретение, заключается в получении антифрикционной композиции на основе растворимого фторсополимера тетрафторэтилена с винилиденфторидом, пригодной для получения покрытий, повышающих износостойкость и долговечность резиновых уплотнительных элементов, в снижении времени и упрощении процесса ее приготовления.

Указанный технический результат достигается тем, что антифрикционная композиция, включающая растворимый сополимер тетрафторэтилена с винилиденфторидом, органические растворители, низкомолекулярную эпоксидную диановую смолу и аминный отвердитель, согласно предлагаемому способу в составе растворителя дополнительно содержит циклогексанон и разбавитель - этилцеллозольв, в качестве эпоксидной смолы - диановую смолу марки ЭД-8 или Эд-10, а в качестве аминного отвердителя - продукт конденсации формальдегида и фенола с этилендиамином марки АФ-2 при следующем соотношении компонентов, мас.%:

Композиция дополнительно содержит наполнитель - графит или дисульфид молибдена в количестве 5-20 мас.%.

Композиция пригодна для получения покрытий на поверхности металлов и резиновых изделий, которые повышают износостойкость и долговечность резиновых уплотнительных элементов.

Способ проверен в лабораторных условиях.

Пример. Для приготовления композиции в емкость, снабженную мешалкой, помещают сополимер тетрафторэтилена с винилиденфторидом (предпочтительно марки Ф-42Л), добавляют эпоксидную смолу марки ЭД-8 или ЭД-10, ацетон и перемешивают их при 40-50°С, после этого в смесь добавляют соответствующие перечисленные растворители: этилацетат, амилацетат и циклогексанон. Все компоненты смеси добавляют в заявляемых пределах последовательно, при перемешивании каждый раз по 15-30 мин до полного растворения полимеров. В конце добавляют разбавитель - этилцеллозольв, наполнитель - графит или дисульфид молибдена и вновь перемешивают. Максимальное время приготовления композиции составляет не более 3 ч.

Перед нанесением на подложку в полученную композицию вводят отвердитель АФ-2. После добавления отвердителя композиция пригодна для использования в течение 3 ч.

Предлагаемые составы антифрикционных композиций приведены в табл.1 (примеры 1-4).

Из представленных в табл.1 композиций приготавливают покрытия.

Покрытие на металлической поверхности получают поливом антифрикционной композиции на обезжиренную в 10%-ном растворе гидроксида натрия алюминиевую фольгу размером 100×100 мм. Первый слой сушат при температуре 15-25°С в течение 20-30 мин. Все последующие слои формируют в тех же условиях. После нанесения необходимого количества слоев до толщины 50-100 мкм покрытие сушат при температуре 80-120°С в течение 3-6 ч. Свойства полученных покрытий определяют по стандартным методикам:

- толщину однослойного покрытия на металлической пластине замеряют микрометром;

- время высыхания покрытия по ГОСТ 19007-73;

- адгезию - методом решетчатого надреза по ГОСТ 15140-78;

- эластичность пленки при изгибе по ГОСТ 6806-73.

Свойства покрытий, полученных на металлической поверхности, приведены в табл.2 (примеры 1-4).

Одновременно готовят композицию в соответствии с прототипом и формируют из нее покрытие на металле (пример 5).

Из этой же композиции методом окунания наносят покрытия на резиновые манжеты диаметром 20 мм. В этом случае наносят два слоя, каждый из которых сушат при температуре 25°С в течение 30 мин. Окончательную сушку и отверждение покрытия проводят при температуре 50-80°С в течение 6-8 ч, толщина полученного защитного слоя 40-50 мкм.

Определение коэффициента трения и износостойкости уплотнения для полученных резиновых манжет проводят на специальном стенде. В качестве контртела применяют обычный стальной цилиндр, а также цилиндр с покрытием полученной антифрикционной композицией.

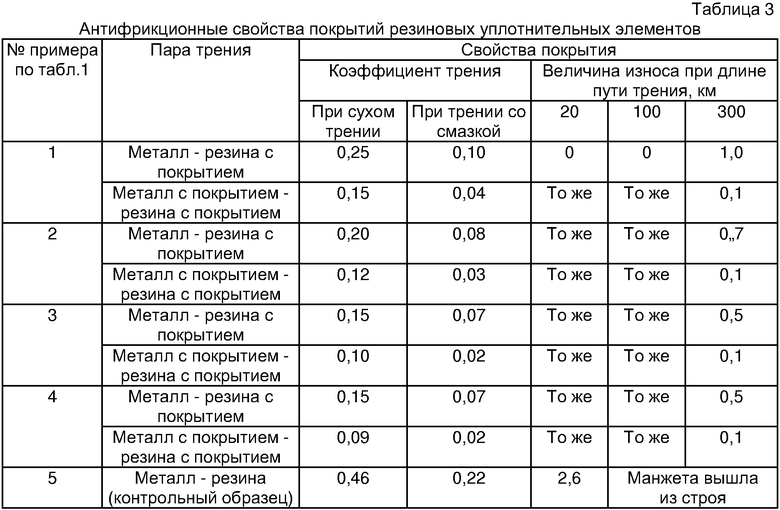

Результаты испытаний покрытий полученных уплотнений приведены в табл.3.

**Осадитель

Из представленных данных видно, что предлагаемая антифрикционная композиция на основе растворимого фторсополимера тетрафторэтилена с винилиденфторидом пригодна для получения покрытий, повышающих износостойкость и долговечность резиновых уплотнительных элементов.

Предлагаемый состав и соотношение компонентов фторсополимера и эпоксидной смолы, растворенных в смеси органических растворителей, наполнителя и отвердителя, а также последовательность их смешения позволяет, в отличие от известного способа, существенно (практически на порядок) снизить время приготовления композиции и упростить процесс ее получения.

Замена низкомолекулярной эпоксидной смолы Эд-20 (молекулярная масса 300-430) смолами Эд-8 (молекулярная масса 660-860) и Эд-10 (молекулярная масса 860-1100) позволяет снизить хрупкость получаемого покрытия и исключить необходимость использования в составе композиции модификатора. Использование сыпучих твердых смол ЭД-8 и ЭД-10 более удобно и экономично, поскольку смола ЭД-20, применяемая в известном способе, - вязкая жидкость, при работе с которой неизбежны потери (на стенках емкостей после слива).

Исключение из смеси органического растворителя с осадителя - бутилацетата, позволяет повысить эластичность покрытия. Снижение хрупкости покрытия и повышение его эластичности, по сравнению с известным способом (табл.2, примеры 1-4), дает возможность использования его для защиты резиновых поверхностей. В то время как покрытие на резине, полученное из известной композиции, после сушки при растяжении трескается и отслаивается. Использование отвердителя АФ-2 со смешанными функциями позволяет ускорить время формирования и высыхания покрытия из предлагаемой композиции и существенно повысить его прочность (табл.2, примеры 1-4) по сравнению с прототипом (пример 5).

Исключение использования модификатора позволяет существенно ускорить и упростить получение предлагаемой композиции за счет отмены двух специальных операций: непосредственного его приготовления обработкой сульфита бария, а также последующего получения «пигментной пасты» и ее гомогенизации до необходимой дисперсности с использованием шаровой мельницы. Для приготовления предлагаемой антифрикционной композиции достаточно аппарата с мешалкой.

Добавление в предлагаемую композицию наполнителей (графита или сульфида молибдена) позволяет существенно увеличить прочность и эластичность покрытия (табл.2, примеры 3 и 4), в том числе и по сравнению с прототипом (пример 5), существенно снизить коэффициент трения и величину износа уплотнительных резиновых манжет (табл.3, примеры 3 и 4).

Использование покрытий, полученных из предлагаемых антифрикционных композиций, позволяет на порядок уменьшить коэффициент трения и повысить долговечность резиновых уплотнительных элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННЫХ ПОКРЫТИЙ НА МЕТАЛЛЕ | 2006 |

|

RU2331660C2 |

| Полимерное связующее для изготовления полимербетона | 2016 |

|

RU2626357C2 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИФТОРИРОВАННОГО СОПОЛИМЕРА, ОТВЕРЖДАЕМАЯ ПРИ КОМНАТНОЙ ТЕМПЕРАТУРЕ | 2013 |

|

RU2540619C2 |

| Способ получения комбинированного покрытия естественной сушки | 1977 |

|

SU732339A1 |

| СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2480499C2 |

| Способ получения композиции для антикоррозионного покрытия | 1988 |

|

SU1616937A1 |

| Гидрофобное полимерное покрытие | 2018 |

|

RU2676644C1 |

| СОСТАВ ДЛЯ АНТИКОРРОЗИОННЫХ ПОКРЫТИЙ | 1992 |

|

RU2043379C1 |

| ФТОРОПЛАСТОВЫЙ ЛАК ДЛЯ ПОКРЫТИЙ | 2005 |

|

RU2287000C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2600651C2 |

Изобретение относится к антифрикционным композициям на основе растворимых фторполимеров, которые могут быть использованы для покрытия поверхности поршневых сальниковых и уплотнительных колец, манжет и других антифрикционных резиновых деталей, применяемых в узлах трения машин в приборостроении, химическом машиностроении, автомобиле- и авиастроении. Описана антифрикционная композиция, включающая растворимый сополимер тетрафторэтилена с винилиденфторидом, органические растворители - ацетон, этилацетат, циклогексанон и амилацетат, низкомолекулярную эпоксидную диановую смолу марки ЭД-8 или ЭД-10, аминный отвердитель - продукт конденсации формальдегида и фенола с этилендиамином марки АФ-2, разбавитель - этилцеллозольв и дополнительно наполнитель - графит или дисульфид молибдена при заявленном соотношении компонентов. Технический результат - предложенная композиция позволяет получить покрытия, повышающие износостойкость и долговечность резиновых уплотнительных элементов. 1 з.п. ф-лы, 3 табл.

| Способ получения композиции для антикоррозионного покрытия | 1988 |

|

SU1616937A1 |

| Антифрикционная композиция для покрытий | 1989 |

|

SU1703660A1 |

| Антифрикционная композиция для покрытия узлов трения скольжения | 1990 |

|

SU1742284A1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИПРИГАРНОГО ПОКРЫТИЯ | 1992 |

|

RU2071967C1 |

Даты

2008-04-27—Публикация

2006-03-13—Подача