Изобретение относится к измерительной технике и может быть использовано в машиностроении при экспериментальных исследованиях гидродинамики смазки и в контакте тел качения с дорожкой качения на внутренней поверхности цилиндрической обоймы, преимущественно при исследованиях условий смазывания муфт свободного хода и подшипников качения.

Цель изобретения - повышение точности определения толщины смазочного слоя между телами качения и внутренней поверхностью наружной обоймы.

Указанная цель достигается тем, что на внутренней поверхности наружной обоймы равномерно по окружности размещают несколько тел качения, устанавливают постоянные частоту вращения и скорость движения тел качения, с помощью бесконтактных датчиков измеряют электрические сигналы, пропорциональные радиальным перемещениям каждого тела качения относительно обоймы, регистрируют осреднен- ную величину сигнала, соответствующую

радиальному положению теп качения при отсутствии смазки между ними и поверхностью обоймы, после чего подают смазку ре- гистрируютт определенную величину сигнала, соответствующую радиальному положению тел качения при наличии смазки на контактных поверхностях и по разности этих сигналов определяют толщину смазочного слоя.

Способ осуществляется с помощью устройства, которое содержит соосно расположенные вал и обойму.закрепленный на валу сепаратор, тела качения, размещенные в сепараторе и взаимодействующие с дорожкой качения на внутренней поверхности обоймы, закрепленные в сепараторе бесконтактные датчики линейных перемещений тел качения и соединенные через токосъемник с блоком питания и регистрирующей аппаратурой. Сепаратор выполнен в виде кольца с U-образной в сечении проточкой на наружной цилиндрической поверхности и равномерно расположенными по окружности радиальными пазами в стенках этой проточ00

ю

Јь VJ

го

ки. При этом тела качения выполнены с соосными полуосями, которые размещены в радиальных пазах и имеют длину несколько превышающую глубину пазов, что исключает касание торцовых поверхностей тел каче- ния о боковые стенки проточки. Число закрепленных в сепараторе датчиков соответствует количеству тел качения.

Датчики закреплены в сепараторе по дну проточки, напротив соответствующего тела качения с малым зазором и соединены с регистрирующей аппаратурой через электронный блок обработки сигналов.

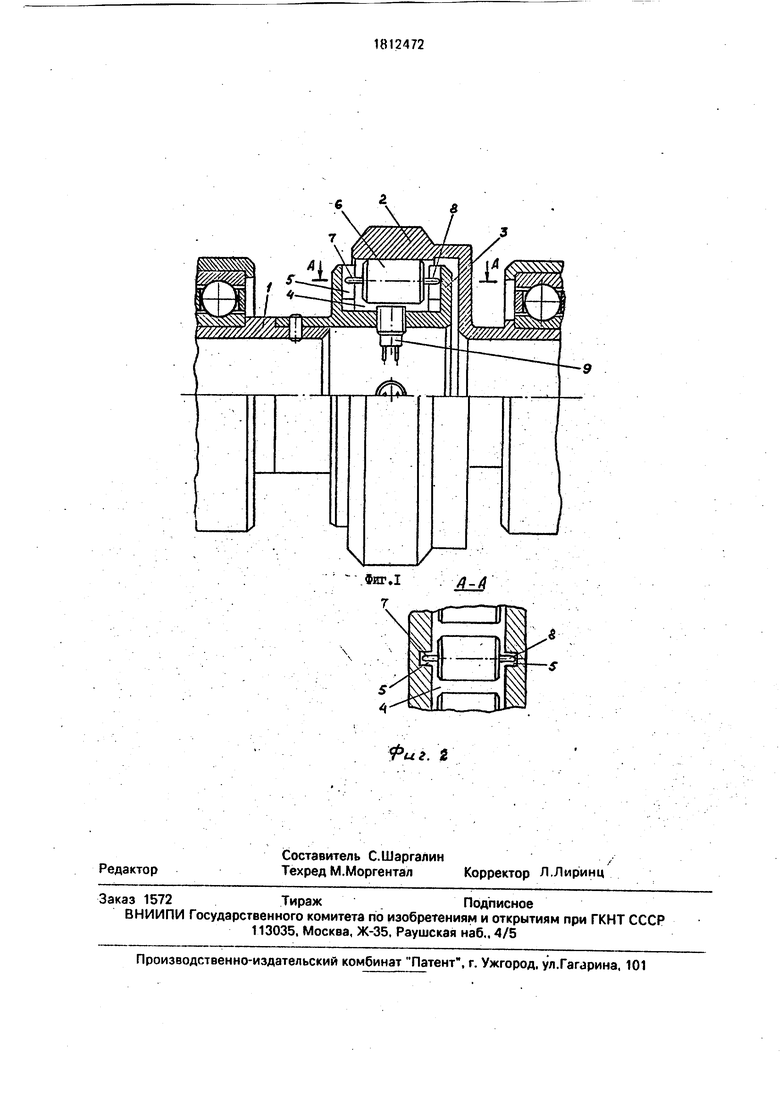

На фиг.1 показано устройство для опр деления толи|ины смазочного слоя между цилиндрической обоймой и телами качения, совершающими планетарное движение; на фиг.2 - разрез А-А на фиг. 1.

Устройство содержит установленные соосно на опорах качения полый вал 1 с обоймой 2, закрепленный на валу сепаратор 3, выполненный в виде кольца с U-образной проточкой 4 на наружной цилиндрической поверхности и радиальными пазами 5 в стенках проточки.- тела качения 6, выпол- ненные например в виде роликов с соосны- ми полуосями 7 и 8 на торцах, размещенными в пазах 5, глубина которых меньше длины полуосей, благодаря чему обеспечены зазоры между торцами роликов и стенками проточки

В соответствии с числом тел качения в сепараторе 3 закреплены индуктивные датчик 9 линейных напряжений, обеспечивающие измерение радиального зазора между роликами и торцом датчика. Датчик 9 через полый вал 1 и установленный на этом валу токосъемник соединены с блоком питания и электронный блок обработки сигналов с регистрирующей аппаратурой.

Сопряжение роликов с сепаратором посредством полуосей 7 и 8, размещенных в радиальных пазах 5, позволяет уменьшить до минимума силы трения скольжения/возникающие при вращении роликов относи- тельно собственных осей. В результате этого обеспечивается возможность высокоскоростного качения роликов по .внутренней поверхности обоймы при отсутствии жидкой смазки на дорожке качения, что не- обходимо для получения исходного осред- ненного сигнала от комплекта датчиков 9 в процессе сухой обкатки устройства. При этом не исключается возможность локальной смазки полуосей 7 и 8 консистентной или твердой графической смазкой.

При реализации предлагаемого способа в проточке сепаратора 3 равномерно по окружности размещаюттела качения 6, приводят во вращение вал 1 и обойму 2 и таким

образом при различных частотах вращения вала и обоймы обеспечивает планетарное движение тел качения и их высокоскоростное качение по внутренней поверхности обоймы. Путем варьирования частотами вращения вала и обоймы обеспечивают требуемые скорости качения роликов и величины нормальных нагрузок в контакте.

С помощью датчиков 9 и блока обработки сигналов регистрируют осредненную ве- личину сигнала, соответствующего радиальному положению тел качения при отсутствии смазки на поверхностях каче- ния.после этого подают смазку, регистрируют величину осредненного сигнала, соответствующего радиальному положению тел качения при наличии смазки на дорожке качения, и по разности этих сигналов определяю толщину смазочного слоя в контакте тела качения с обоймой.Таким образом особенностью данного способа является то, что при определении толщины смазочного слоя в контакте измеряют не непосредственно, зазоры межу взаимодействующими поверхностями, а радиальные зазоры между телами качения и датчиками, закрепленными около каждого тела качения. При этом датчики установлены на таком расстоянии or тел качения, при котором обеспечивается их максимальная чувствительность и линейность характеристики преобразования в предполагаемом диапазоне радиальных перемещений тел качения относительно датчиков.

При получении исходного (базового) сигнала без смазки в контакте в блоке обработки сигналов фиксируются величины сигналов, характеризующих амплитуду радиальных перемещений тел качения за каждый оборот вала относительно обоймы, обусловленных радиальным биением сепаратора относительно дорожки качения на внутренней поверхности обоймы. В качестве базового сигнала принимают среднюю величину сигналов, зафиксированных за несколько относительных поворотов вала и обоймы. При измерениях в условиях смазываемого контакта фиксируют среднюю за несколько оборотов величину переменного сигнала и определяют разность между полученной величиной и величиной базового сигнала. По разности этих сигналов и судят о толщине смазочного слоя.

Для температурной компенсации рядом с измерительными датчиками могут быть размещены компенсирующие датчики. При этом они должны быть удалены от тел качет ния настолько, чтобы перемещения тел качения не вызывали изменения индуктивности. Такая возможность обеспечивается при установке компенсирующих датчиков по дну проточки и промежутках между измерительными датчиками.

Преимуществом способа в сравнении с прототипом является достижение возмож- ности высокоточного определения толщины смазочного слоя в контакте качения при планетарном движении тел качения по внутренней дорожке качения обоймы, что обеспечивает потребности экспериментальных исследований гидродинамики смазки муфт свободного хода и подшипников качения. Высокая точность измерений обусловлена использованием большого числа датчиков и тел качения, исключением влияния биений вала с сепаратором относительно обоймы, первоначальным получением базового ос- редненного сигнала при сухой обкатке тел качения (при нулевой толщине смазочного слоя), возможностью осреднения сигналов датчиков за любое число относительных оборотов вала обоймы.

Способ и устройство позволяют существенно расширить технические возможности обеспечения экспериментальных исследо- ваний в области гидродинамики смазки механизмов. В случае совмещения предлагаемого устройства с устройством для определения коэффициента трения качения достигается возможность о одновре- менного измерения толщины смазочного слоя и коэффициента трения качения, что необходимо для исследований зависимости сопротивления качению от толщины гидродинамической масляной пленки в условиях высокоскоростного качения.

Изобретение наиболее целесообразно использовать в машиностроении при исследованиях факторов, влияющих на работоспособность муфт свободного хода и подшипников качения.

Ф о рмул а изо б ре те н и я

1. Способ измерения толщины смазочного слоя между цилиндрической обоймой и телами качения, совершающими плане- тарное движение, путем измерения электрических сигналов, пропорциональных расстоянию между контактными поверхностями, отличающийся тем, что, с целью повышения точности определения толщины

смазочного слоя между телами качения и внутренней поверхностью наружной обоймы, на этой поверхности равномерно по окружности размещают несколько тел качения, устанавливают постоянные частоту вращения и скорость движения тел качения, с помощью бесконтактных датчиков измеряют электрические сигналы, пропорциональные радиальным перемещениям каждого тела качения относительно обоймы, регистрируют осредненную величину сигнала, соответствующую радиальному положению тел качения при отсутствии смазки между ними и поверхностью обоймы, после чего подают смазку, регистрируют осредненную величину сигнала, соответствующую радиальному положению тел качения при наличии смазки на контактных поверхностях, и по разности этих сигналов определяют толщину смаз.очного слоя.

2. Устройство для измерения толщины смазочного слоя между цилиндрической обоймой и телами качения, совершающими планетарное движение, включающее соос- но расположенные вал, сепаратор, цилиндрическую обойму, бесконтактные датчики линейных перемещений, соединенные через токосъемник с блоком питания и регистрирующей аппаратурой, отличающее- с я тем, что, с целью повышения точности определения толщины смазочного слоя между телами качения и внутренней поверхностью наружной обоймы, оно снабжено электронным блоком обработки сигналов,, сепаратор закреплен на валу, выполнен в виде кольца с U-образной в сечении проточкой на наружной цилиндрической поверхности с равномерно расположенными по окружности радиальными пазами в стенках этой проточки, установленные в проточке с возможностью взаимодействия с обоймой тела качения с соосными полуосями, размещенными в радиальных пазах, глубина которых меньше длины полуосей, при этом датчики закреплены в сепараторе по дну проточки напротив соответствующего тела качения с малым зазором и соединены с регистрирующей аппаратурой через электронный блок обработки сигналов.

Фиг. г

Сущность изобретения: тела качения размещают равномерно по окружности и раскручивают с постоянной частотой вращения. С помощью бесконтактных датчиков из- меряют электрические сигналы, пропорциональные радиальным перемещениям каждого тела качения относительно обоймы, при отсутствии и при наличии смазки.Регистрируют осредненные величины сигналов в обоих случаях и по разности этих сигналов определяют толщину смазочного слоя. 2 с.п.ф-лы, 2 ил.

| Способ измерения толщины слоя диэлектрической смазки в подшипнике | 1977 |

|

SU769314A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-04-30—Публикация

1991-01-14—Подача