Изобретение относится к машиностроению, в частности к подшипниковым узлам, воспринимающим повышенные радиальные нагрузки, и может быть использовано при подготовке к эксплуатации радиально-упорных конических роликовых подшипников качения.

Для обеспечения долговечности подшипников качения необходимо создание условий достаточной смазки соединений деталей подшипника. Смазывание подшипников качения может осуществляться жидкими, пластичными или твердыми материалами, дополнительно вводимыми в рабочую полость подшипника. Однако смазка может осуществляться и материалом дополнительного полимерного или металлического покрытия рабочих поверхностей деталей подшипника, при этом само покрытие может также улучшать структуру основного материала деталей подшипника.

Известен способ изготовления подшипника с постоянным смазочным слоем, заключающийся в том, что детали подшипника помещают в водный раствор, содержащий эмульсию стирольно-акрилатных сополимеров в количестве 1,8-8,0 мас.%, и путем анодного электроосаждения в течение 3-300 с наносят на рабочие поверхности подшипника полимерный слой, затем детали промывают и проводят термообработку в течение 1-10 мин. Полученный полимерный слой насыщают смазкой, совместимой с рабочей смазкой подшипника и выбранной с учетом условий работы подшипника и с возможностью обеспечения на поверхности полимерного слоя дополнительного смазочного слоя в виде тонкой пленки. Затем детали подшипника подвергают вторичной термообработке при 80-150°С в течение 10-60 мин и осуществляют прикатку рабочих поверхностей деталей подшипника в течение 5-120 минут (патент RU №2095653, МПК F16C 33/00, 33/66, опубл. 10.11.1997 г.).

Недостатками известного способа являются низкая производительность и высокая энергоемкость процесса.

Известно устройство для обработки радиальных подшипников качения, содержащее цилиндр передачи нагрузки, подогреваемый корпус крепления подшипников, корпус испытательной камеры, втулку крепления наружной обоймы, втулку осевой фиксации наружной обоймы, втулку крепления внутренней обоймы, втулку осевой фиксации внутренней обоймы, гайку осевой фиксации подшипника, вал машины трения, болт крепления втулки осевой фиксации наружной обоймы (Гаркунов Д.Н. Финишная антифрикционная безабразивная обработка (ФАБО) поверхностей трения деталей / Д.Н.Гаркунов. - Ремонт, восстановление, модернизация. - №2, - 2009. - С.10-17. (рис.4 на стр.16)).

Недостатком известного устройства является низкая производительность.

Наиболее близким по технической сущности к заявляемому способу является способ обработки подшипника качения перед эксплуатацией, заключающийся в том, что между рабочими поверхностями подшипника вводят смесь металлических порошков и органических веществ, прикладывают нагрузку, приводят во вращение подшипник, а также его нагревают, причем в качестве металлических порошков используют порошки меди в количестве 16-20 мас.% и свинца 4-6 мас.%, а в качестве органических веществ - порошок политетрафторэтилена в количестве 1-2 мас.% и мыльную пластичную смазку 72-79 мас.%., перед приложением нагрузки подшипник вращают с частотой, равной (0,01-0,03) допустимой предельной частоты вращения подшипника, в течение 12-20 минут и нагревают до температуры, равной (0,5-0,7) температуры каплепадения смазки, затем изменяют частоту вращения до (0,05-0,07) допустимой предельной частоты вращения подшипника и вращают с этой же частотой в течение 5-8 минут, а после приложения нагрузки, равной (0,5-0,8) допустимой статической нагрузки подшипника, продолжают вращение с постоянной частотой и при указанной температуре в течение 2-3 ч (авторское свидетельство SU №1196552, МПК F16C 33/66, С23С 17/00, опубл. 07.12.1985 г.).

Недостатком известного способа является низкая производительность и высокая энергоемкость процесса.

Наиболее близким по технической сущности к заявляемому устройству является устройство для обработки упорных и радиально-упорных подшипников качения, содержащее переходной вал, корпус крепления подшипника, дистанционную шайбу, центрирующие болты и корпус подогревательного элемента (Гаркунов Д.Н. Финишная антифрикционная безабразивная обработка (ФАБО) поверхностей трения деталей / Д.Н.Гаркунов. - Ремонт, восстановление, модернизация. - №2, - 2009. - С.10-17 (рис.5 на стр.16)).

Недостатком известного устройства является низкая производительность.

Целью предлагаемого изобретения является повышение производительности, снижение трудоемкости и энергоемкости.

Поставленная цель достигается за счет того, что одновременно ведется обработка нескольких подшипников (от 2-х до 6-ти) одного типоразмера. В качестве технологической среды используется глицерин в количестве 84 мас.%, ультрадисперсный порошок меди в количестве 10 мас.%, хлорид меди в количестве 3 мас.%, хлорид олова в количестве 2 мас.%, хлорид железа в количестве 1 мас.%. После включения привода вращают подшипники без приложения осевой нагрузки с частотой, равной (0,03-0,05) допустимой предельной частоты вращения подшипника в течение 2-3 минут, после этого прикладывают нагрузку и плавно ее увеличивают до величины, равной (0,03-0,12) допустимой статической грузоподъемности подшипника, и вращают еще в течение 15-20 минут. Комплект подшипников собирается на устройстве, причем их наружные кольца устанавливаются попарно в обоймах, имеющих возможность поступательного перемещения в ванне, заполненной технологической средой, а внутренние кольца через втулки устанавливаются с возможностью осевого перемещения на приводном валу.

По имеющимся сведениям совокупность существенных признаков, характеризующих сущность заявленного изобретения, не известна из уровня техники, что позволяет сделать вывод о соответствии изобретения критерию "новизна".

По мнению авторов, сущность заявленного изобретения не следует для специалиста явным образом из известного уровня техники, так как из него не выявляется вышеуказанное влияние на получаемый технический результат и совокупность признаков, которые отличают от близкого аналога заявляемое изобретение, что позволяет сделать вывод о его соответствии критерию "изобретательский уровень".

Совокупность существенных признаков, характеризующих сущность изобретения, в принципе, может быть многократно использована при подготовке к эксплуатации различных типоразмеров подшипников. Таким образом, можно сделать вывод о соответствии изобретения критерию "промышленная применимость".

Предлагаемый способ обработки подшипников перед эксплуатацией заключается в следующем. Обработке одновременно подвергается несколько подшипников (от 2-х до 6-ти) одного типоразмера. Количество подшипников должно быть четным для обеспечения возможности их попарной установки и не превышать трех пар, так как большее количество требует удлинения конструкции технологической оснастки и доставляет неудобство при ее размещении на станке.

Собранный на устройстве комплект подшипников помещается внутри ванны, которую заполняют технологической средой следующего состава: глицерин в количестве 84 мас.%, ультрадисперсный порошок меди в количестве 10 мас.%, хлорид меди в количестве 3 мас.%, хлорид олова в количестве 2 мас.%, хлорид железа в количестве 1 мас.%.

Содержание глицерина в указанном количестве обеспечивает оптимальную вязкость состава и необходимую концентрацию поверхностно-активных веществ, образующихся в результате трибодеструкции глицерина.

Количественное содержание элементов обусловлено следующим. Суммарное количество солей металлов ниже 2,0% не обеспечивает формирования покрытия с высокими противозадирными свойствами. Суммарное содержание солей выше 7,0% приводит к усилению коррозионного действия состава на обрабатываемую поверхность и ведет к перерасходу составляющих раствора. Наличие в составе солей меди, олова и железа обеспечивает повышение противоизносных и антифрикционных свойств получаемых покрытий. Наличие в составе ультрадисперсного порошка меди способствует быстрому разрушению оксидных пленок на обрабатываемых поверхностях и созданию покрытия, насыщенного медью. Объем технологической среды должен быть таковым, чтобы в нем окунались все обрабатываемые подшипники.

Включают привод вращения станка и вращают подшипники без приложения осевой нагрузки с частотой, равной (0,03-0,05) допустимой предельной частоты вращения подшипника, в течение 2-3 минут. При этом происходит активное перемешивание состава, частицы ультрадисперсного порошка меди попадают между дорожками и телами качения подшипников, в результате чего происходит механическое и химическое удаление оксидных пленок. Происходит также растворение частиц с образованием ионов меди, которые оседают на рабочих поверхностях подшипников в виде покрытия, которое дополнительно насыщается восстановленными из соответствующих солей раствора металлами.

После этого прикладывают нагрузку и плавно ее увеличивают до величины, равной (0,03-0,12) допустимой статической грузоподъемности подшипника, и вращают еще в течение 15-20 минут. При этом происходит уплотнение и увеличение толщины покрытия. При достижении определенной толщины (0,5-3 мкм) между процессами образования покрытия и его изнашивания устанавливается динамическое равновесие, и увеличение толщины покрытия прекращается. Нанесенный в результате обработки слой при собственной малой толщине способствует изменению физико-механических свойств поверхностной зоны материала колец и тел вращения подшипника. Кроме этого, слой исполняет роль демпфера и способствует снижению контактных напряжений при высоких нагрузках, а также является твердосмазочным материалом в трибосопряжениях подшипника, что способствует повышению его долговечности.

После этого отключают привод вращения станка и извлекают приводной вал с комплектом обработанных подшипников из ванны. Разбирают разработанное устройство и извлекают из него подшипники, детали которых промывают и покрывают рабочей смазкой.

Примером реализации предлагаемого способа является обработка серийных радиально-упорных роликовых подшипников 7608 (ГОСТ 333-71), имеющих следующие характеристики: предельно допустимая частота вращения в среде жидкой смазки nдоп=5000 об/мин (523 рад/с), предельная статическая грузоподъемность C0=65860 Н. Обработка производится в следующем режиме: собранный комплект подшипников помещают в ванну с технологической жидкостью и вращают без приложения нагрузки в течение 2-3 минут с частотой 150-250 об/мин (15,7-26,2 рад/с), затем плавно увеличивают радиальную нагрузку до 1976 Н (для конических роликоподшипников рекомендуется нижнее значение из предлагаемого диапазона) и вращают под нагрузкой 15-20 минут. При этом происходит финишная антифрикционная безабразивная обработка, в результате которой на беговых дорожках колец и телах качения подшипников образуется пленка, улучшающая физико-механические и противоизносные свойства поверхности и повышающая долговечность подшипника в целом. После этого нагрузку плавно (в течение 0,5-1 минуты) уменьшают до полного ее отсутствия и отключают привод вращения.

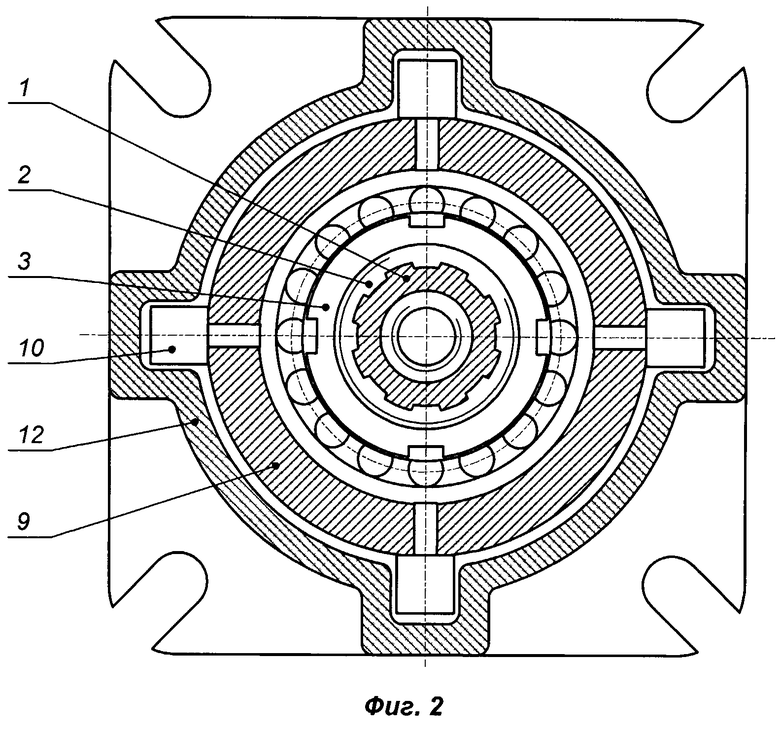

На фиг.1 показан общий вид устройства для осуществления предлагаемого способа обработки радиально-упорных роликоподшипников перед эксплуатацией, фронтальная проекция;

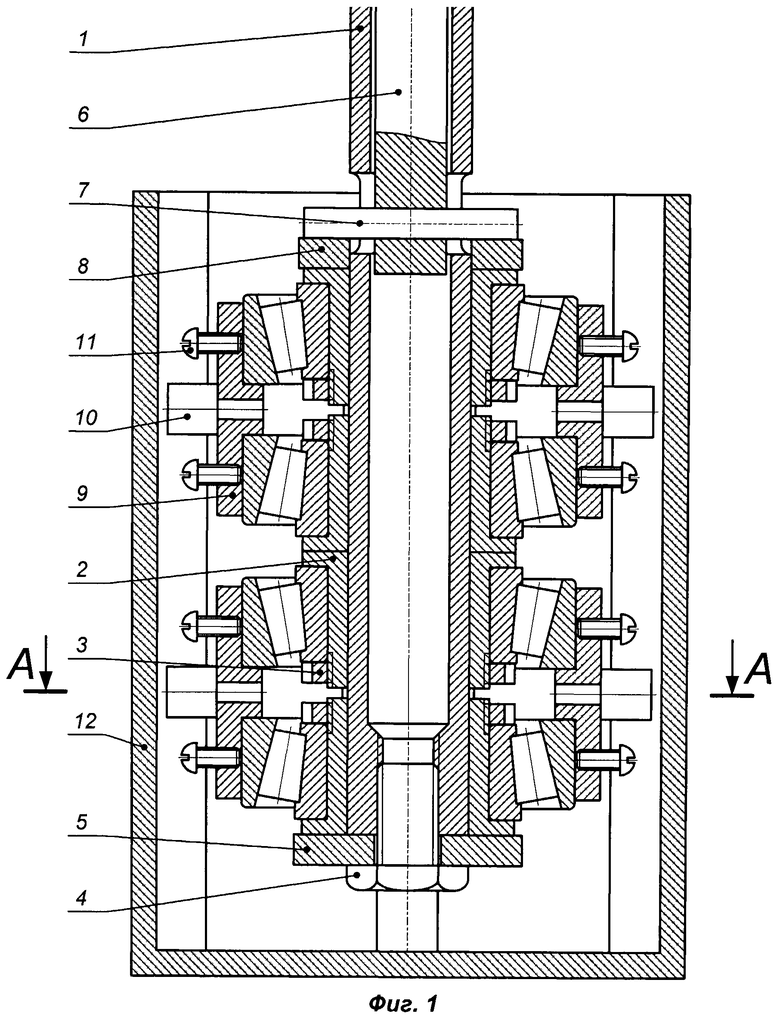

на фиг.2 - вид по направлению А на фиг.1.

Устройство состоит из приводного вала 1, втулок 2, гаек 3, болта 4, упорной шайбы 5, штока 6, штифта 7, нажимной шайбы 8, обойм 9, направляющих втулок 10, винтов 11, ванны 12.

На наружной поверхности приводного вала 1 имеются продольные шлицы, необходимые для установки с возможностью осевого перемещения втулок 2 и передачи им крутящего момента. Внутренняя поверхность втулок повторяет форму шлицов приводного вала, а наружная цилиндрическая поверхность предназначена для установки внутреннего кольца обрабатываемого подшипника. Часть наружной поверхности втулки имеет резьбу, на которую устанавливается гайка 3. В торце приводного вала 1 выполнена внутренняя резьба для установки болта 4, который неподвижно крепит к валу упорную шайбу 5. С другой стороны приводного вала выполнено продольное отверстие для установки с возможностью перемещения штока 6 и поперечный паз для свободного прохода штифта 7. В свою очередь, штифт 7 неподвижно устанавливается в поперечном отверстии штока. На наружной части приводного вала размещается с возможностью осевого перемещения нажимная шайба 8. Обоймы 9 имеют внутреннюю цилиндрическую поверхность, по размеру соответствующую внешнему диаметру наружного кольца обрабатываемого подшипника. По периферии обоймы на равном угловом расстоянии имеются четыре радиально расположенные отверстия, в которые неподвижно устанавливаются направляющие втулки 10. Также на равном угловом расстоянии размещены резьбовые отверстия, в которые входят винты 11. Ванна 12 на внутренней поверхности имеет продольные пазы, расположение и размеры которых соответствуют расположению направляющих втулок 10 на обоймах 9.

Устройство работает следующим образом. Внутренние кольца обрабатываемых подшипников устанавливают на наружную цилиндрическую поверхность втулок 2 так, чтобы большее основание конуса рабочей поверхности кольца упиралось в буртик втулки, после чего кольца фиксируют гайками 3. Наружные кольца партии обрабатываемых подшипников устанавливают попарно в обоймы 9 таким образом, чтобы меньшее основание конуса рабочей поверхности кольца упиралось в буртик обоймы, после чего кольца фиксируют винтами 11. На приводной вал 1 с размещенным в нем штоком 6 устанавливают нажимную шайбу 8 до упора в штифт 7. После этого на приводной вал 1 устанавливают первую втулку 2 таким образом, чтобы ее буртик упирался в нажимную шайбу 8. На размещенное на втулке кольцо подшипника устанавливают тела качения и сепаратор подшипника. Сборка подшипника завершается установкой наружного кольца в обойме 9. Далее на приводной вал 1 надевают вторую втулку 2 с установленным на ней внутренним кольцом, телами качения и сепаратором подшипника, причем буртик этой втулки должен быть направлен в сторону, противоположную упорной шайбе. Указанную втулку устанавливают на приводном валу до соприкосновения тел качения со вторым наружным кольцом подшипника, установленным в обойме 9. После этого операции повторяют для установки на приводной вал еще одной пары подшипников, если их общее количество должно быть равно четырем или еще двух пар подшипников, если их общее количество должно быть равно шести. При этом разрешенное количество устанавливаемых пар подшипников определяется длиной рабочей поверхности приводного вала. После установки на приводной вал последней втулки к торцу вала устанавливается и неподвижно фиксируется болтом 4 упорная шайба 5. Собранный на приводном валу комплект подшипников помещают в ванну 12 таким образом, чтобы направляющие втулки 10 обойм 9 попали в продольные пазы ванны.

Ванну 12 устройства размещают и фиксируют неподвижно на столе вертикально-хонинговального станка, а приводной вал 1 устройства соединяют с приводной штангой станка, при этом шток 6 устройства взаимодействует со штоком станка, размещенным внутри приводной штанги. Путем выполнения операций с механическими или пневматическими системами управления станка перемещают шток станка настолько, чтобы он не оказывал силового воздействия на шток 6 устройства. Включают привод вращения станка и осуществляют вращение приводного вала 1 устройства без приложения нагрузки к подшипникам. После этого перемещением штока станка воздействуют на шток 6 устройства и создают осевую силу на комплект установленных в устройстве подшипников. Осевая сила передается через кольца и тела качения и преобразуется в радиальную нагрузку подшипника, соответствующую величине, рекомендуемой в описании способа обработки. После выполнения обработки подшипников отключают действие штока станка, создающего нагрузку, и выключают привод вращения станка. Включают привод вертикального перемещения приводной штанги станка и вынимают устройство из ванны.

Эффективность изобретения обусловлена возросшей производительностью обработки, в том числе за счет совершенствования состава технологической среды и режимов обработки, указанных в описании способа, производительность увеличивается в 6-8 раз за счет применения устройства, позволяющего одновременно обрабатывать несколько подшипников, производительность увеличивается в 4-6 раз, что в общем случае дает более чем 20-кратное увеличение производительности обработки по сравнению с прототипами.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕСКРИВОШИПНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2115810C1 |

| МНОГОСТУПЕНЧАТАЯ ОПОРА КАЧЕНИЯ | 2007 |

|

RU2360156C2 |

| ПОДШИПНИКОВЫЙ УЗЕЛ (ВАРИАНТЫ) | 2004 |

|

RU2268412C1 |

| Устройство для автоматической подналадки осевого инструмента | 1983 |

|

SU1117199A1 |

| Линейный исполнительный механизм | 2021 |

|

RU2752673C1 |

| ПОДШИПНИК КАЧЕНИЯ РАДИАЛЬНО-УПОРНЫЙ С КОНИЧЕСКИМИ РОЛИКАМИ БЕССЕПАРАТОРНЫЙ | 2008 |

|

RU2391572C2 |

| Устройство для оценки работоспособности подшипников качения | 1984 |

|

SU1247705A1 |

| НАПРАВЛЯЮЩИЙ АППАРАТ ВЕНТИЛЯТОРА | 1999 |

|

RU2158382C1 |

| Линейный исполнительный механизм гидросооружений | 2021 |

|

RU2752672C1 |

| ПОДШИПНИК КАЧЕНИЯ КОМБИНИРОВАННЫЙ БЕССЕПАРАТОРНЫЙ | 2008 |

|

RU2391574C2 |

Изобретение относится к машиностроению, в частности к подшипниковым узлам, воспринимающим повышенные радиальные нагрузки, и может быть использовано при подготовке к эксплуатации радиально-упорных конических роликовых подшипников качения. Способ заключается в том, что одновременно ведется обработка нескольких подшипников (от 2-х до 6-ти) одного типоразмера. В качестве технологической среды используется смесь глицерина с ультрадисперсным порошком меди, хлоридом меди, хлоридом олова и хлоридом железа. После включения привода вращения и приложения нагрузки к рабочим поверхностям подшипников в течение 15-20 минут происходит финишная антифрикционная безабразивная обработка, в результате которой на беговых дорожках колец и телах качения подшипников образуется пленка. Комплект подшипников собирается на устройстве, которое содержит приводной вал (1) и обойму (9) крепления подшипника. Наружные кольца подшипников установлены попарно в обоймах (9), содержащих направляющие втулки (10) и имеющих возможность поступательного перемещения в ванне (12), заполненной технологической средой, а внутренние кольца через втулки (2) установлены с возможностью осевого перемещения на приводном валу (1). При этом первая втулка (2) прилегает к упорной шайбе (5), установленной неподвижно в торце вала (1), а последняя в комплекте втулка (2) воспринимает от штока (6) осевую нагрузку. Технический результат: повышение производительности обработки, снижение трудоемкости и энергоемкости, а также улучшение долговечности подшипника в целом за счет улучшения физико-механических и противоизносных свойств его рабочих поверхностей. 2 н. и 2 з.п. ф-лы, 2 ил.

1. Способ обработки радиально-упорного подшипника перед эксплуатацией, заключающийся в том, что между рабочими поверхностями подшипника вводят смесь металлических порошков и органических веществ, прикладывают нагрузку, приводят во вращение подшипник, отличающийся тем, что ведется одновременная обработка нескольких подшипников (от 2 до 6) одного типоразмера, в качестве технологической среды используется глицерин в количестве 84 мас.%, ультрадисперсный порошок меди в количестве 10 мас.%, хлорид меди в количестве 3 мас.%, хлорид олова в количестве 2 мас.%, хлорид железа в количестве 1 мас.%, вращают подшипники без приложения осевой нагрузки с частотой, равной (0,03-0,05) допустимой предельной частоты вращения подшипника в течение 2-3 мин, после этого прикладывают нагрузку и плавно ее увеличивают до величины, равной (0,1-0,2) допустимой статической нагрузки подшипника и вращают еще в течение 15-20 мин.

2. Устройство для обработки радиально-упорного подшипника перед эксплуатацией, содержащее приводной вал и обойму крепления подшипника, отличающееся тем, что наружные кольца подшипников установлены попарно в обоймах, содержащих направляющие втулки и имеющих возможность поступательного перемещения в ванне, а внутренние кольца через втулки установлены на приводном валу, при этом первая втулка прилегает к упорной шайбе, установленной неподвижно в торце вала, а последняя в комплекте втулка воспринимает от штока осевую нагрузку.

3. Устройство по п.2, отличающееся тем, что приводной вал выполнен шлицевым.

4. Устройство по п.2, отличающееся тем, что ванна имеет внутри цилиндрическую форму и продольные пазы, расположение и размеры которых соответствуют расположению направляющих втулок на обоймах.

| SU 1196552 A1, 07.12.1985 | |||

| Гаркунов Д.Н | |||

| Финишная антифрикционная безабразивная обработка (ФАБО) поверхностей трения деталей | |||

| - Ремонт, восстановление, модернизация, 2009, №2, с.10-17, рис.4 и 5 | |||

| Способ обработки подшипника качения перед установкой в узел трения | 1987 |

|

SU1463980A1 |

| JP 2003148577 A, 21.05.2003 | |||

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОВЕРХНОСТЕЙ УЗЛОВ ТРЕНИЯ ПРИ ЭКСПЛУАТАЦИИ | 1999 |

|

RU2205249C2 |

Авторы

Даты

2013-02-20—Публикация

2011-08-12—Подача