Изобретение относится к подшипнику качения с устройством для подвода смазочного материала согласно ограничительной части п. 1 формулы.

Подобные подшипники качения известны из книги Манфреда Векка и др. "Конструкция систем шпиндель-опора для высокоскоростной обработки металлов", изд-во "Эксперт Ферлаг", Энинген.

У этих подшипников качения с подводом смазочного материала происходит промывка подшипника. Поэтому к подшипнику подводят всегда значительно больше смазочного материала, чем это необходимо. Избыток приходится поэтому извлекать и отводить.

Недостатком является не только дополнительная мощность на разбрызгивание, которую необходимо прикладывать, но и дополнительный нагрев подшипника, возникающий как следствие мощности на разбрызгивание, а также износ смазочного материала.

Кроме того, из европейской заявки N 0350734 известны устройства для подвода смазочного материала к подшипникам качения. У этих подшипников качения подвод смазочного материала происходит по трубопроводам или соплам, посредством которых смазочный материал, смешанный с потоком воздуха, вдувается в подшипник.

Недостаток этой формы исполнения состоит в том, что наряду с подводом смазочного материала к месту смазки происходит также загрязнение смазочным материалом окружающего пространства.

Кроме того, такая конструкция вызывает относительно высокий расход смазочного материала, поскольку наряду с потребностью в смазочном материале собственно места смазки приходится учитывать и потери вдуваемого в окружающее пространство смазочного материала.

Правда, за счет выбора относительно высоковязкого смазочного материала эти потери можно снизить, однако избежать их полностью невозможно. С другой стороны, высоковязкие смазочные материалы в определенных случаях применения препятствуют легкости хода подшипника, требуемой, в частности, для очень быстрого и в основном без сопротивления вращающихся прядильных дисков хода для нитей. В частности, у прядильных дисков загрязнение окружающего пространства масляным туманом имеет важное значение, поскольку загрязнения продукта следует обязательно избегать.

Кроме того, известно, что подобные подшипники качения снабжают длительной набивкой, причем их затем герметизируют уплотнительными шайбами, расположенными с обеих сторон тел качения.

Подобная длительная набивка предполагает соответственно пастообразные или высоковязкие смазочные материалы, с тем чтобы обеспечить длительную герметичность подшипника качения. Из этого следует, однако, тот недостаток, что вязкость смазочного материала сильно зависит от температуры подшипника.

Задачей изобретения является поэтому усовершенствование подвода смазочного материала к подшипникам качения так, чтобы при небольшом расходе смазочного материала обеспечить эффективную и в основном без потерь смазку подшипников качения.

Эта задача решается.

Способ управляемого подвода смазочного материала к подшипнику (1) качения, содержащему внутреннее подшипниковое кольцо (21) и наружное подшипниковое кольцо (20), дорожку (6i) качения, образованную на внутреннем подшипниковом кольце (20), множество тел качения, заключенных между дорожками качения, и проточку, предусмотренную в одном из упомянутых подшипниковых колец и соединенную с устройством (2) для подачи смазочного материала, благодаря чему проточка (3) оканчивается у выпускного отверстия (23) на участке дорожки (6a) качения соответственного подшипникового кольца, согласно изобретению способ включает прерывистую подачу смазочного материала к подшипнику (1) качения, определяют количество подаваемого каждый раз смазочного материала к подшипнику (1) качения в блоке (28, 82) управления, в котором устанавливают основную регулировку посредством заранее определенных эксплуатационных данных или данных условий подшипника (1) качения.

Преимущество изобретения состоит в том, что смазочный материал подводят непосредственно и исключительно в зону тел качения. Подводимое количество смазочного материала необходимо лишь привести в соответствие с непосредственной потребностью в нем подшипника качения. Подвод смазочного материала может происходить периодически малыми порциями, поскольку общее количество смазочного материала подводится исключительно в зону тел качения и расходуется там.

При этом в соответствии с данным случаем применения смазочный материал может подводиться в твердом, пастообразном или жидком виде, т.е. в компактном виде без смешивания с воздухом. Непосредственный подвод смазочного материала в зону тел качения вызывает его осаждение без тумана на дорожки качения и благоприятно сказывается на образовании тонкой пленки смазочного материала между телами качения и дорожками качения.

Благодаря небольшой потребности подобных подшипников качения в смазочном материале следует предпочтительно исходить из того, что одного-единственного отверстия в одном из подшипниковых колец достаточно для подвода необходимого количества смазочного материала. Возможны, однако, и несколько отверстий, расположенных предпочтительно друг за другом в одной осевой плоскости подшипника качения или по окружности.

Поскольку, в частности, для небольших подшипников качения при быстровращающихся прядильных досках для текстильных машин дозируемые количества смазочного материала должны быть очень малы, диаметр отверстия может быть очень маленьким, т.е. лежать в миллиметровом диапазоне или ниже (например, 0,5 мм).

При этом в зависимости от применения отверстие может быть выполнено либо на внутреннем, либо на наружном подшипниковом кольце. В частности, внутреннее или наружное подшипниковое кольцо может быть образовано также деталью машины.

Рекомендуется предусмотреть отверстие на неподвижном подшипниковом кольце, что дает преимущество простоты присоединения трубопровода для смазочного материала.

Для оптимального результата смазки необходимо учитывать действие центробежной силы на смазочный материал. В этом случае трубопровод для смазочного материала следовало бы соединить с отверстием посредством входящего в зацепление канала или вращающейся гидромуфты.

При этом изобретение обеспечивает подвод смазочного материала к дорожке качения кратчайшим путем. Благодаря этим признакам непосредственный подвод смазочного материала может быть реализован, следовательно, там, где он требуется.

Зону уменьшенной нагрузки можно создать у подшипника качения за счет особого исполнения дорожки качения. В этом случае дорожка качения выполнена таким образом, что тело качения прилегает преимущественно на двух удаленных друг от друга кольцеобразных участках. Между этими участками прилегания находится кольцеобразная зона небольшого удельного давления, в которой выполняют отверстие (отверстия). Независимо от конструкции, однако, у любого подшипника качения возникает зона уменьшенной нагрузки на обращенной от поперечного усилия подшипника стороне. Воздействующее на подшипник качения поперечное усилие является внешним, направленным поперек оси вала усилием, которое удерживает вал в равновесии вместе с внешней нагрузкой и другими поперечными усилиями подшипника. Возникающие на валу внешние нагрузки и поперечные усилия подшипника лежат более или менее в одной осевой плоскости. В этой же осевой плоскости лежит и отверстие, а именно на обращенной от поперечного усилия подшипника стороне.

Изобретение исходит из очень малого расхода смазочного материала. Поэтому можно избежать ненужного наполнения подшипника качения, которое не требуется для смазки. Это исключает одновременно потери мощности на разбрызгивание, т. е. расход энергии, объясняющийся трением жидкости и вызывающий при высоких частотах вращения также высокие температуры подшипника. Вследствие низкого расхода смазочного материала с обеих сторон дорожек качения могут быть расположены уплотнительные шайбы.

Поскольку изобретение, в принципе, исходит из очень малого расхода смазочного материала, уплотнительные шайбы, расположенные с обеих сторон дорожек качения, могут принести преимущества. Эти признаки препятствуют, в частности, неконтролируемому испарению смазочного материала, обусловленному, например, высокой температурой подшипника. Уплотнительные шайбы могут быть в определенной степени немного проницаемыми, с тем чтобы, с одной стороны, исключить переполнение подшипника качения, а, с другой стороны, обеспечить пыленепроницаемое уплотнение.

Переполнения подшипника качения следует избегать в любом случае, с тем чтобы избежать дополнительных потерь мощности на разбрызгивание, в частности, при высоких частотах вращения и связанных с этим высоких температур подшипника.

Поэтому согласно усовершенствованию изобретения характеристику определенного эксплуатационного параметра вводят в память данных в зависимости от количества смазочного материала и от заданного оптимального количества смазочного материала, после чего этот эксплуатационный параметр регистрируют и считывают на подшипнике качения, а количеством смазочного материала, подаваемого к подшипнику (1) качения, управляют в зависимости от соответственного значения эксплуатационного параметра и оптимального количества смазочного материала.

Далее смазочный материал подают дозированным количеством в весьма компактной форме и без образования тумана к отдельному подшипнику (1) качения под повышенным давлением.

Далее питают множество подшипников (1) качения многопозиционного текстильного станка, причем эксплуатационный параметр получают отдельно в каждом месте подшипника и каждое место подшипника снабжают отдельными количествами смазочного материала.

Далее смазочный материал подают к каждому подшипнику (1) качения посредством насоса (15), связанного с подшипником (1) качения, которым управляют в зависимости от соответствующего значения эксплуатационного параметра и оптимального количества смазочного материала.

Далее смазочный материал подают из резервуара (14) для масла под давлением к каждому подшипнику (1) качения через клапан, связанный с подшипником (1) качения, а управление этим клапаном осуществляется в зависимости от соответствующего значения эксплуатационного параметра и оптимального количества смазочного материала.

Далее управление количеством смазочного материала, подаваемого к каждому подшипнику (1) качения, осуществляют посредством последовательности выключающих сигналов заранее определенной длительности, но управляемой частоты.

Далее управление количеством смазочного материала, подаваемого к каждому подшипнику (1) качения, осуществляют посредством последовательности выключающих сигналов заранее определенной частоты, но управляемой длительности.

Далее оптимальное количество смазочного материала контролируют и устанавливают для обеспечения низкой рабочей температуры подшипника.

Это усовершенствование обеспечивает возможность прогрессивного увеличения интервалов времени обслуживания подобной многопозиционной текстильной машины. Здесь следует сказать, что у такой текстильной машины имеется множество мест опоры, каждое из которых подвержено определенному износу.

Установленные с возможностью вращения детали машины, например прядильные диски, мотальные головки, расположены вдоль направления движения нити, которая пробегает по ним до наматывания на катушку. Поэтому существует проблема, заключающаяся в том, что при повреждении одного из подшипников качения необходимо остановить всю машину, по меньшей мере одно место обработки.

Таким образом, однако, минимальный срок службы подшипника определяет длину эксплуатационной фазы, в течение которой текстильная машина работает непрерывно. Поскольку при выходе из строя одного из подшипников качения, по причинам безопасности заменяют все подшипники, большой интерес представляет увеличение срока службы подшипника у текстильных машин также в сложных условиях эксплуатации.

Поскольку благодаря изобретению могут быть созданы единые и оптимальные условия эксплуатации для всех подшипников качения, срок их службы может быть увеличен по меньшей мере в основном независимо от нагрузки на них.

Это достигается тем, что, несмотря на множество мест опоры, можно обеспечить индивидуальную согласованность подвода смазочного материала с фактической потребностью каждого подшипника качения в смазочном материале.

Другими словами, для каждого отдельного подшипника происходит постоянная корректировка установленной основной настройки. Основная настройка задается изготовителем. Она складывается из опытных значений и корректируется данными состояния отдельных мест опоры. Сюда относится, в частности, температура. Данные состояния вводят, например, в блок управления и сравнивают с имеющимися в нем данными основной настройки. Основная настройка должна соответствовать оптимальным эксплуатационным условиям, так что данные состояния за счет сравнения с основной настройкой приводят к практически идеальному подводу смазочного материала в диапазоне оптимального его количества к каждому отдельному подшипнику.

Установление индивидуальных количеств смазочного материала предполагает, следовательно, зарегистрированные данные состояния, снимаемые по отдельности с каждого места опоры. Для этого из температуры подшипника можно выработать, например, сигналы фактического значения, вводимые в блок управления. Кроме того, сигналы фактического значения можно вырабатывать из действительных для каждого подшипника частот вращения вала, также вводимые в центральный блок управления. Из введенных сигналов фактического значения вычисляют затем данную оптимальную потребность в смазочном материале, который следует подвести к каждому отдельному подшипнику.

Для контроля крупных подшипников могут быть предусмотрены предпочтительно распределенные по окружности данного подшипника два или более мест измерения температуры, и средние значения, полученные из их данных измерений, могут быть переданы в центральный блок управления.

Правда, путем регистрации полей характеристик можно получить определенные эксплуатационные параметры для управления дозированием смазочного материала, однако подобные поля характеристик могут быть всегда действительны только для одной ситуации, поскольку все параметры, например, частота вращения, температура нагрева, расположение подшипника и т.д., должны быть зарегистрированы по отдельности и приведены в функциональное соответствие с дозированным количеством смазочного материала.

В частности, у текстильных машин оказалось, что температура имеет множество влияющих факторов.

Эти влияющие факторы связаны не непосредственно и не принудительным образом с влияющими факторами, вызывающими температуру подшипника в результате трения. У текстильных машин температура подшипника следовательно искажается, например за счет условий эксплуатации детали машины (прядильного диска), а также за счет продолжительности эксплуатации и состояния износа подшипника.

Факт, что медленно вращающиеся, нагреваемые прядильные доски имеют более высокую температуру подшипников, чем быстровращающиеся прядильные диски. Из этого видно, что управление/регулирование дозирования смазочного материала не может происходить надежно только за счет регистрации температуры подшипника.

Кроме того, необходимо учесть, что связь между температурой подшипника и смазкой изменяется. Это вызвано, в частности, тем, что износ оказывает отдельное влияние на температуру подшипника.

Из этого вытекает, следовательно, другая проблема, заключающаяся в том, что необходимо найти для подшипников качения эксплуатационный параметр, который обеспечивает смазку, однозначно приведенную в соответствие с потребностью в смазочном материале. Под "эксплуатационными параметрами" или "параметрами состояния" следует понимать физические величины, позволяющие описать актуальное состояние подшипника.

Усовершенствования пригодные, в частности, для подшипников качения, обеспечивают совершенно независимую от температуры подшипника величину, определяющую данные дозированные количества смазочного материала. При этом определяющая величина "вибрация подшипника" подразумевается как эксплуатационный параметр или параметр состояния, дающий однозначные сведения об условиях смазки в подшипнике качения. Таким образом регистрируется актуальное состояние подшипника, независимое от температуры.

Преимущество следует усматривать, в частности, в том, что при исключении специфичных для установки полей характеристик для характеристики температуры подшипника в распоряжении имеются легко регистрируемые эксплуатационные параметры для управления дозированными количествами смазочного материала.

Другое преимущество состоит в том, что состояние вибрации представляет собой однозначное показание наличия смазочного материала в подшипнике и регистрирует поэтому также дополнительную за счет износа потребность в нем. У нового подшипника наблюдается то, что определенное состояние смазки вызывает в определенной степени колебания.

Из этого следует целесообразная обработка данных, в частности можно обрабатывать амплитуду. Регистрируют, например, пики амплитуды путем установления, например, верхнего предела амплитуды и регистрации превышения верхнего предела, продолжительности превышения, числа колебаний подшипника, при которых происходит превышение предельного значения, или частоты повторения превышения предельного значения.

Оказалось, однако, что потребность в смазочном материале и износ подшипника можно синхронно регулировать особенно за счет того, что вычисляют определенные частотные диапазоны колебаний, например путем анализа Фурье, и регистрируют их возникновение или частоту их возникновения. Особенно показательный частотный диапазон составляет 200-500 кГц. Благодаря этому усовершенствованию изобретения можно измерить также для каждого подшипника качения определенную колебательную характеристику.

Для определения колебательной характеристики на неподвижном участке подшипника качения устанавливают датчик колебаний, смазка которого должна быть дозирована. Возникающие там вибрации подшипника или колебания регистрируются непрерывно или в определенные интервалы времени. При этом в зависимости от нагрузки подшипника, частоты вращения и состояния подшипника допустимы также интервалы времени в несколько часов. Возникающие колебания затем анализируют. Простой метод анализа состоит в том, что вычисляют предварительно определяемые пределы допусков, а затем регистрируют, вышли ли амплитуды колебаний за пределы диапазона допусков. В этом случае устанавливают, следовательно, полосу допусков, в пределах которой должны лежать колебания подшипника. Если амплитуды колебаний выходят за пределы полосы допусков, как это происходит незадолго до начала сухого хода, необходимо добавить смазочный материал. Для того чтобы амплитуда колебания подшипника и превышение заданных пределов допусков были достаточно точным индикатором индивидуальной потребности в смазочном материале и/или износа, можно порекомендовать предварительно опытным путем определить срок службы подшипника в его данной области применения.

Надежное показание можно получить из анализа амплитуды, основанного на колебаниях определенного частотного диапазона. Колебания, возникающие в зоне опоры подшипника качения, представляют собой наложения колебаний разных частотных диапазонов. Множество этих частотных диапазонов не являются показательными для состояния смазки и/или износа. Оказалось, например, что в отношении этих критериев типичными являются колебания в диапазоне 200-500 кГц. По этой причине предлагается отфильтровать предпочтительно все колебания за пределами этого признанного показательным частотного диапазона. Амплитудный анализ проводят лишь на колебаниях критического частотного диапазона, т.е. например, 200-500 кГц. Даже если нельзя исключить, что также при амплитудном анализе, относящемся лишь к одному частотному диапазону колебаний, пик амплитуды, приводящий к превышению предусмотренного частотного диапазона, основан на наложении также колебательных частот, не являющихся представительными для состояния смазки или износа, этот способ все же обеспечивает достаточную возможность приведения в соответствие количества смазочного материала с высокой точностью с актуальной потребностью в нем.

Кроме того, оказалось также, что возможно дальнейшее уточнение подвода смазочного материала. Для этого анализируют полученные колебания (анализ Фурье). Оказалось, что колебания определенных частотных диапазонов не возникают у хорошо смазанных подшипников. При этом предполагается, что хорошо смазанные подшипники не имеют заметного износа. Во всяком случае величина амплитуды колебаний этого частотного диапазона не превышает определенного заданного значения. При возникновении все же этих колебаний к подшипнику качения подводят дозированное, очень малое количество смазочного материала. При контроле колебания подшипника оказалось, что за счет этого колебания этого частотного диапазона снова исчезают. Если вследствие износа уменьшаются интервалы времени между двумя следующими друг за другом колебательными состояниями (пики амплитуды - частотные диапазоны), то из этого можно сделать вывод о степени износа. С другой стороны, можно предсказать, что износ уменьшится, если в пределах вычисленного интервала дозирования сноба возникнет характеристическое колебательное состояние. Тогда интервал дозирования необходимо соответственно сократить. Таким образом следует ожидать, что из данной продолжительности интервалов дозирования можно сделать вывод о фактическом износе, так что можно надежно предсказать интервалы обслуживания такой машины.

За счет этого не только можно очень точно привести в соответствие смазку подшипника с износом, но и, несмотря на это, получить надежные данные о состоянии износа. Таким образом впервые происходит дозирование смазочного материала, зависимое как от потребности в нем, так и от износа.

В качестве эксплуатационных параметров рассматриваются, в частности, колебания подшипника в выбранных частотных диапазонах и/или колебания подшипника с выбранной величиной амплитуды. При этом промежутки времени между по меньшей мере двумя следующими друг за другом характеристическими колебаниями подшипника или амплитуды можно измерить. Этим можно тогда установить интервал дозирования. Другое усовершенствование достигается следующим образом. По продолжительности интервала дозирования можно определить так называемый укороченный интервал дозирования, продолжительность которого немного короче измеренного отрезка времени между следующим друг за другом возникновением характеристического колебательного процесса. Это вообще исключает нехватку смазочного материала.

Существенный аспект этого усовершенствования изобретения основан поэтому на комбинации из возникновения характеристического колебательного процесса на подшипнике качения вследствие сухого хода и ввода полученных таким образом интервалов времени в контур регулирования для управляемого/регулируемого дополнительного дозирования смазочного материала.

Поскольку, в принципе, дополнительное дозирование может происходить очень быстро и поскольку, в принципе, следует исходить из быстрого распределения дозированного смазочного материала по дорожке качения, интервалы времени для дополнительного дозирования смазочного материала могут совпадать с интервалами времени, в которые повторно регистрируется характеристический колебательный процесс после предшествовавшего дозирования смазочного материала.

Предпочтительно смазочный материал подводят к отдельным подшипникам в газообразном или жидком виде в качестве смазочного масла и под повышенным давлением, для чего в наружных подшипниковых кольцах, предпочтительно в местах минимальной нагрузки, выполняют соответствующие проточки, при необходимости также несколько на каждый подшипник. Целесообразно предусмотреть при этом на наружной стороне подшипниковых колец в них, а лучше в отверстиях корпуса для размещения наружных подшипниковых колец связанные с маслоснабжением кольцевые каналы, по которым смазочное масло попадает в подшипники.

Расчет и подача (дозирование) определенного для каждого отдельного подшипника количества смазочного масла могут осуществляться разными путями. Так, каждому подшипнику можно предать собственный насос, например один сегмент многосекционного насоса (сегментами которого, правда, необходимо тогда управлять по отдельности в отношении объемной подачи), причем подходящими оказались, в частности, объемные насосы. Смазочное масло может также подводиться с локальным управлением посредством клапана, в частности электромагнитного, из гидроаккумулятора, время от времени наполняемого насосом.

В частности, в этих случаях управление подводимым к подшипнику количеством смазочного масла может осуществляться при соблюдении равномерных интервалов времени между сигналами открывания за счет изменения данной продолжительности импульса или при сохранении такой же продолжительности импульса за счет изменяющихся интервалов времени между сигналами открывания, приведенных в соответствие с моментально необходимым количеством смазочного масла.

Согласно изобретению, требуются предельно малые количества смазочного материала.

Поэтому как при регулируемом подводе смазочного материала к подшипнику качения, так и при нерегулируемом (например, подвод смазочного материала в твердо установленный такт времени) может возникнуть проблема старения смазочного материала, седиментации, осмоления и омыления.

Если вместо подключенного обратного клапана в качестве устройства повышения давления использовать управляемый по времени запорный клапан, то можно достичь смывания кольцевого трубопровода, независимого от его длины, диаметра, размеров дросселя и температуры.

Учитывается тот факт, что смазочный материал является несжимаемой средой, в результате чего при соответствующей частоте ее извлечения аккумулированное давление также относительно быстро падает. Если систему кольцевого трубопровода снабдить дополнительным гидроаккумулятором, то давление в кольцевом трубопроводе выравнивается. Пульсации давления не могут возникнуть ни за счет подвода масла посредством насоса, ни за счет извлечения масла посредством дозирующего устройства. Далее можно время от времени подводить смазочный материал при помощи нагнетательного насоса и таким образом поддерживать давление в течение циклов извлечения в пределах заданного диапазона. Для этого необходимо, чтобы гидроаккумулятор поддерживал масло под давлением. Для этого можно использовать масло-аккумулятор, аккумулирующее пространство которого находится под нагрузкой нагруженного пружиной или сжатым газом поршня. Также можно подвергнуть масло в аккумуляторе непосредственной нагрузке сжатым газом.

Существенный признак состоит в том, что гидроаккумулятор должен располагаться на входе кольцевого трубопровода. Этим достигается принудительное смывание в направлении другого конца кольцевого трубопровода, а потери давления в нем компенсируются простым образом.

Благоприятно сказывается на самодеаэрации ответвления, поскольку не растворенный в смазочном материале воздух всегда будет стремиться остаться в системе кольцевого трубопровода. Оттуда он постоянно удаляется. Это благоприятно сказывается на равномерном с течением времени подводе смазочного материала к подшипнику качения. Это преимущество достигается наклоненными вниз ответвлениями, в которых воздух всегда поднимается вверх, будучи обусловлен подъемной силой, где он захватывается в процессе промывки кольцевого трубопровода.

В частности, усовершенствование служит для полностью автоматического управления давлением, после того как однажды будут установлены верхнее предельное значение и запирающее усилие подключенного обратного клапана.

На данное время промывки можно еще дополнительно повлиять за счет установления запирающего усилия обратного клапана. Если запирающее усилие обратного клапана лежит близко от верхнего предельного значения, то время промывки будет короче, чем если запирающее усилие обратного клапана лежит ближе к нижнему предельному значению.

Гидравлические устройства для дозирования смазочных масел для подшипников качения известны из патентов США N 4784578 и N 4784584. При этом речь идет о приводимых в действие отдельным насосом устройствах, в которых под давлением подаваемого насосом смазочного масла движется поршень, откачивающий находящиеся в цилиндре количество смазочного масла. Эти устройства имеют сложную конструкцию. В частности, они снабжены впускным клапаном, который вызывает зависимое от хода поршня заполнение цилиндра. Заполнение является за счет этого инерционным, т.е. зависит от движения впускного клапана и потока жидкости. Поршень может поэтому приводиться в действие лишь настолько быстро, чтобы у жидкости оставалось достаточно времени для дотекания.

Для использования подобных насосов в области дозированной смазки подшипников качения при очень быстром движении поршня должно обеспечиваться полное заполнение цилиндра.

Однако:

Устройство подвода смазочного материала к множеству подшипников (1) качения, содержащее трубопровод (4) подачи смазочного материала для подачи смазочного материала (33) к каждому подшипнику (1) качения, согласно изобретению предусмотрен кольцевой трубопровод (48), первый конец которого подсоединен к резервуару (47) посредством насоса (13) для подачи смазочного материала, а второй конец подсоединен к упомянутому резервуару (47) через устройство (50) повышения давления, и множество ответвлений (39, 40, 41), проходящих от кольцевого трубопровода (48) к соответственным упомянутым трубопроводам (4) подачи смазочного материала через дозирующее устройство (15).

Далее в упомянутом кольцевом устройстве для повышения давления установлен дроссель (49).

Далее, кольцевой трубопровод (48) соединен резервуаром (14), который сообщается с кольцевым трубопроводом в положении между насосом и отводами.

Далее, дозирующее устройство (15) представляет собой дозирующий насос.

Далее, дозирующее устройство (15) представляет собой клапан.

Устройство по одному из п.п. 16-20, отличающееся тем, что каждое ответвление (39, 40, 41) проходит от кольцевого трубопровода (48) с уклоном к каждому связанному дозирующему устройству (15).

Предусмотрена управляющая система для поддержания давления в кольцевом трубопроводе между верхним предельным значением (38) и нижним предельным значением (37), а устройство повышения давления содержит обратный клапан (50), имеющий запирающее давление между верхним предельным значением (38) и нижним предельным значением (37).

Реле давления (54) выполнено с возможностью регистрировать входное давление каждого дозирующего устройства, а предохранительный выключатель связан с каждым реле давления с возможностью при понижении входного давления ниже нижнего предельного значения подавать на предохранительный выключатель отключающий сигнал для остановки подшипника (1) качения.

Реле давления установлено таким образом, что отключающий сигнал подается по истечении заданного времени задержки.

Насос (15) для дозирования смазочного материала в малых количествах к подшипнику качения, содержащий цилиндр (58), поршень (66) насоса, проходящий в ориентированной соосно цилиндру (58) направляющей (67), силовой привод (65) для перемещения поршня (66) насоса в цилиндре (58), впускной клапан, соединенный с источником подачи жидкости, и выпускной клапан, согласно изобретению впускная камера (59) связана с цилиндром (58) и направляющей (67), а впускной клапан образован граничной кромкой цилиндра (58) по направлению к впускной камере (59), причем поршень (66) насоса содержит торцевую поверхность, которая приспособлена для перемещения между положением перед граничной кромкой и погруженным в цилиндр (58) положением.

Выпускной клапан на обращенном от впускной камеры (59) конце цилиндра (58) представляет собой обратный клапан с подпружиненным коническим золотником (68).

Конический золотник (68) располагается в коническом седле клапана, угол при вершине которого больше угла золотника (68).

Конический золотник (68) изготовлен из относительно мягкого материала, тогда как образующее седло клапана отверстие изготовлено из более твердого материала.

Впускная камера (59) сообщается с манометрическим выключателем.

Впускная камера (59) сообщается с вставной муфтой (64), содержащей обратный клапан, который приподнимается от своего седла с целью открывания клапана, когда закрывается муфта.

Силовой привод (65) состоит из электромагнита и пружины, причем толкатель электромагнита воздействует на поршень во время рабочего хода, а пружина - во время обратного хода.

Камера толкателя (73) содержит в себе упомянутый толкатель упомянутого электромагнита, а впускная камера сообщается с камерой (73) толкателя.

Устройство (2) для подвода смазочного материала к подшипникам (1) качения, содержащее трубопровод (4) подачи смазочного материала, имеющий выпускной конец (23), идущий к подшипнику (1) качения, отличающееся тем, что предусмотрен управляемый клапан (15) для подачи и удержания смазочного материала в трубопроводе (4) подачи под повышенным давлением, установленный перед выпускным концом (23) в трубопроводе (4) подачи смазочного материала.

Клапан представляет собой электроуправляемый магнитный клапан (31).

Клапан (15) установлен с возможностью управлять количеством смазочного материала, подаваемого к каждому подшипнику качения, с помощью последовательности выключающих сигналов заранее определенной длительности и управляемой частоты.

Клапан (15) установлен с возможностью управлять количеством смазочного материала, подаваемого к каждому подшипнику качения, с помощью последовательности выключающих сигналов заранее определенной частоты, но управляемой длительности.

Трубопровод (4) подачи смазочного материала выполнен в виде гидроаккумулятора (14) и закрыт относительно впускной стороны обратным клапаном (32).

Смазочный материал подается из гидроаккумулятора (14), нагружаемого сжимаемой средой.

Предусмотрена управляющая схема для поддержания давления в трубопроводе подачи смазочного материала между верхним предельным значением (38) и нижним предельным значением (37).

Трубопровод (4) подачи смазочного материала содержит множество ответвлений (39-41) для подачи смазочного материала к множеству подшипников качения.

Ниже изобретение более подробно поясняется на примерах его осуществления. Фигуры представляют:

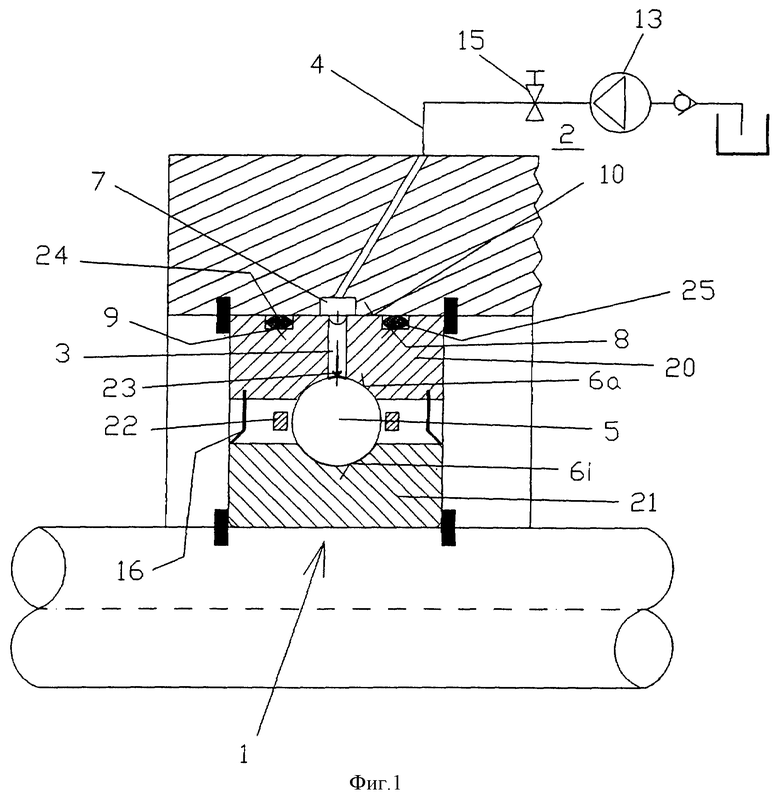

- фиг. 1: первый пример осуществления изобретения;

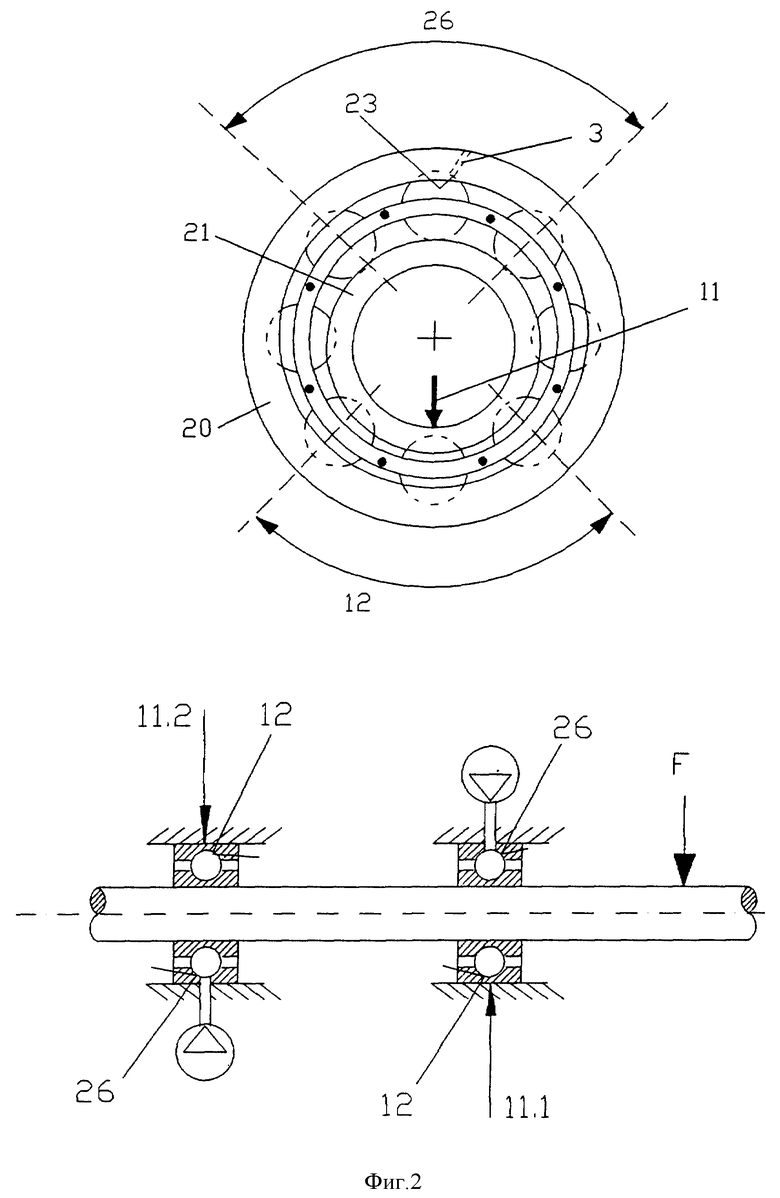

- фиг. 2: осевой вид сверху на пример осуществления на фиг. 1;

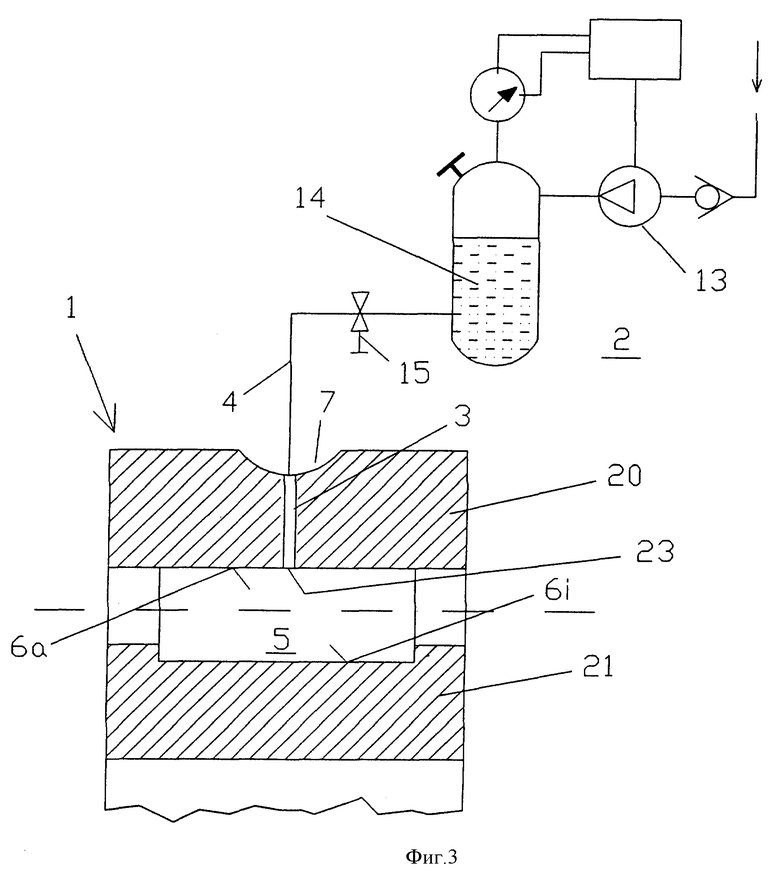

- фиг. 3: другой пример осуществления изобретения;

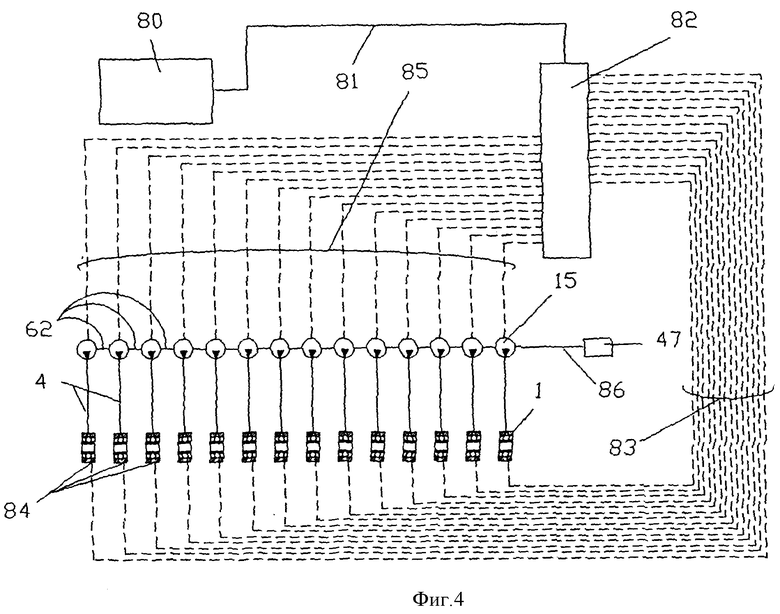

- фиг. 4: пример осуществления со множеством подшипников качения в контуре регулирования для управляемого подвода смазочного материала;

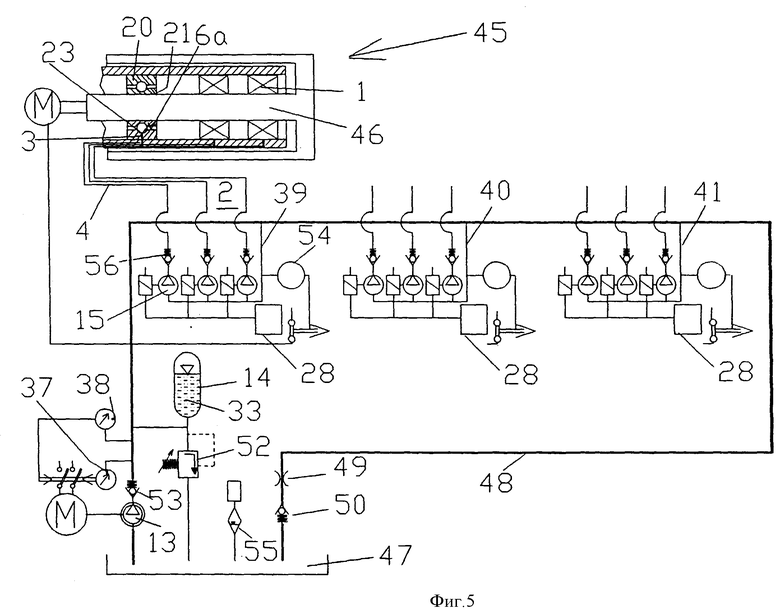

- фиг. 5: пример осуществления изобретения, встроенный в систему кольцевого трубопровода;

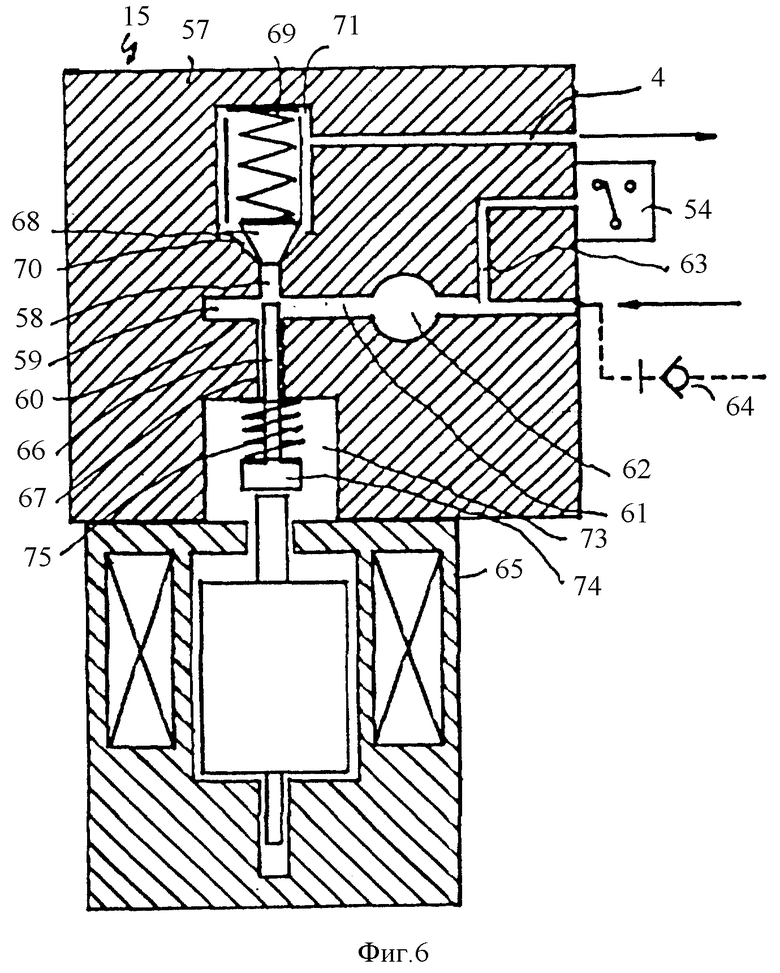

- фиг. 6: возможный пример исполнения дозирующего насоса;

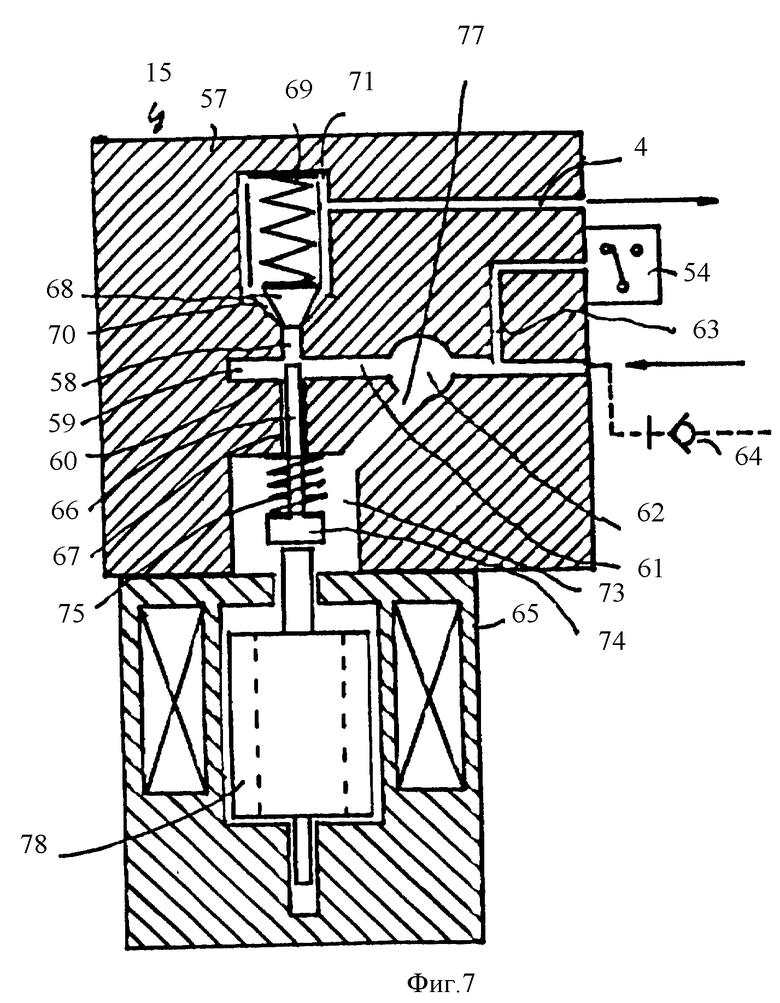

- фиг. 7: другой пример исполнения дозирующего насоса;

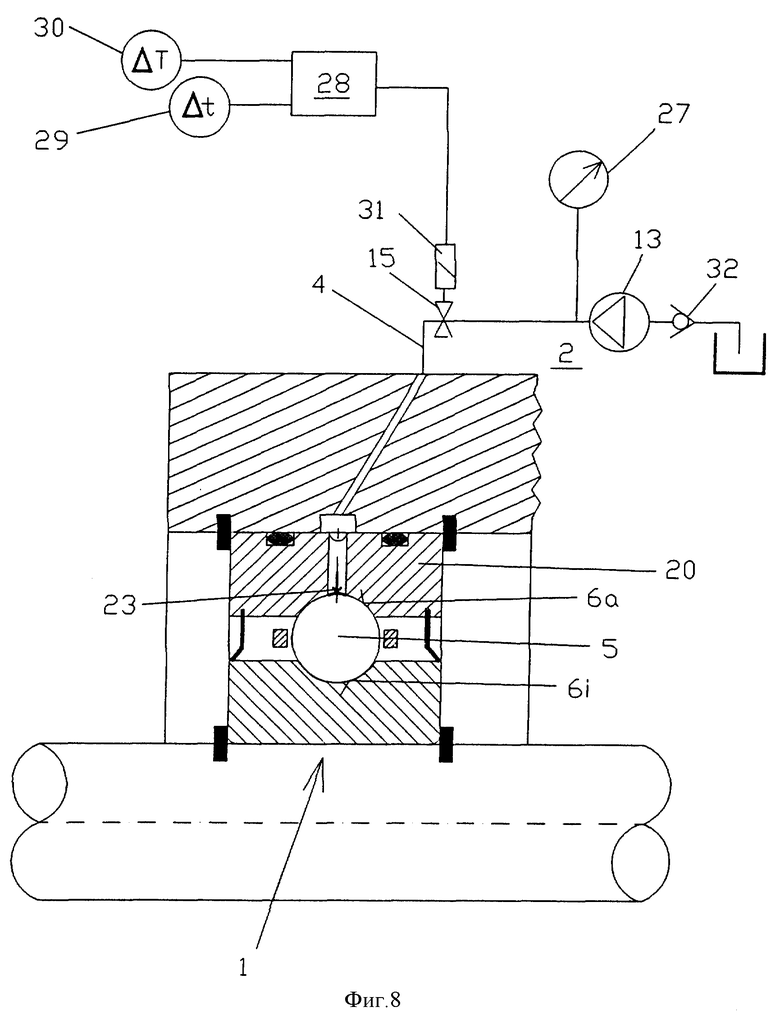

- фиг. 8: пример осуществления изобретения с клапаном-дозатором;

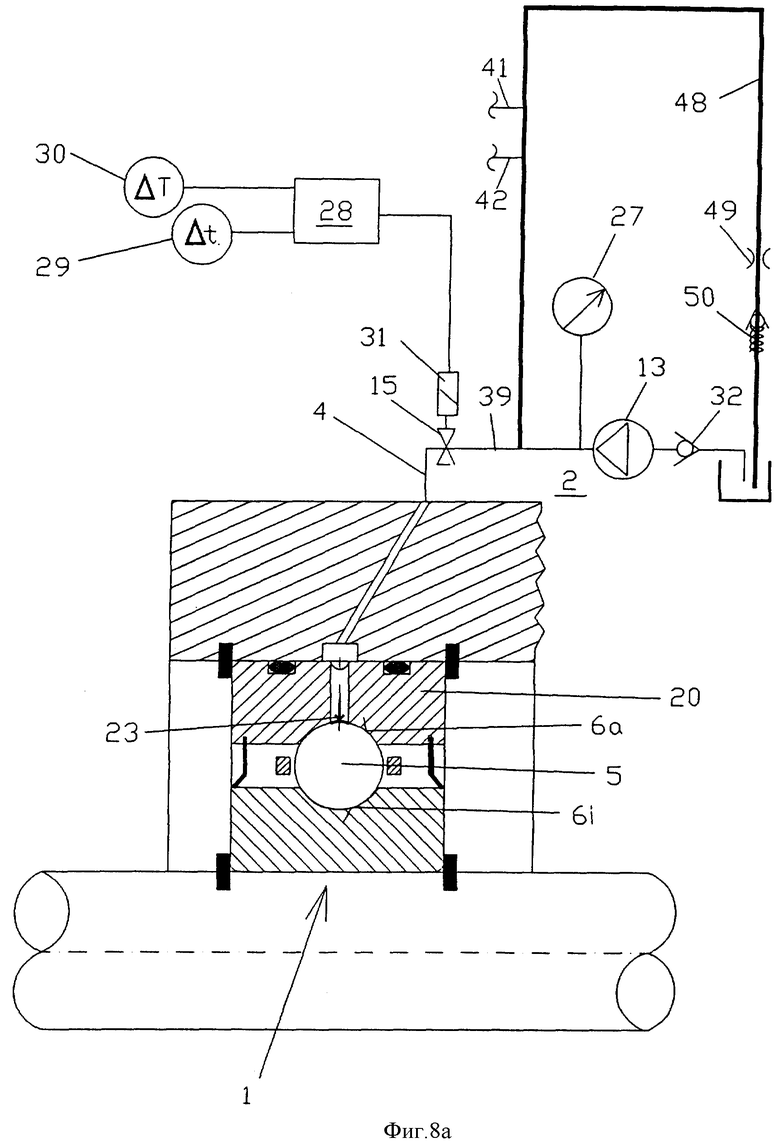

- фиг. 8a: пример осуществления по фиг. 8 с кольцевым трубопроводом по фиг. 5;

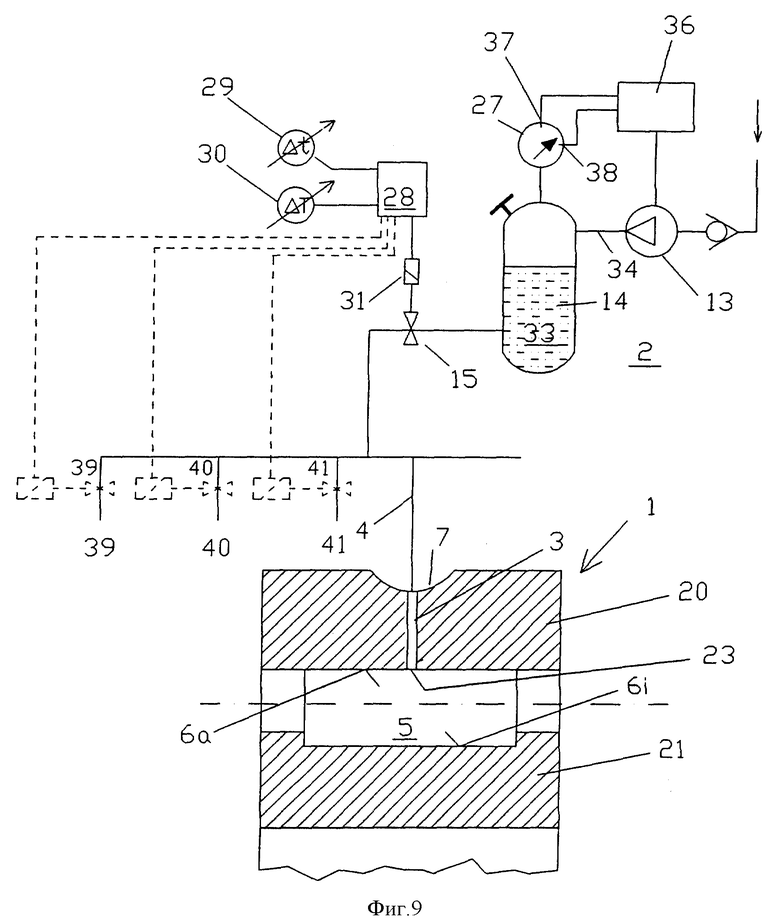

- фиг. 9: пример осуществления изобретения с клапаном- дозатором и резервуаром;

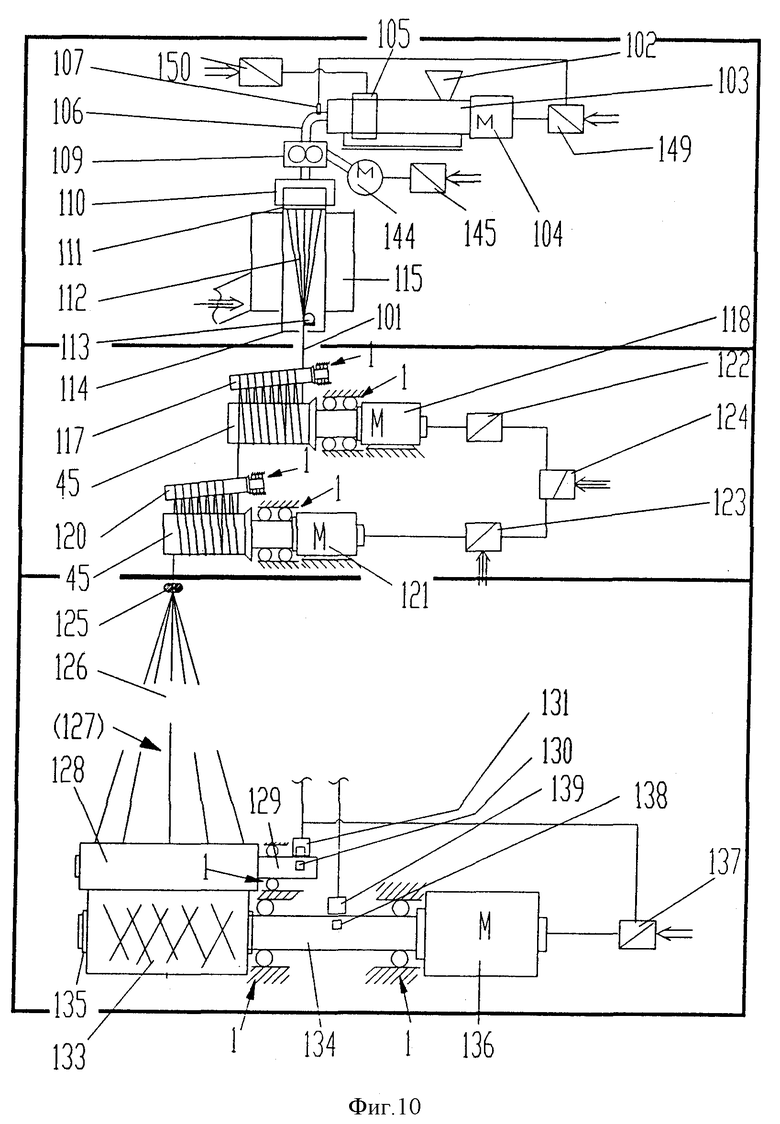

- фиг. 10: схему прядильной установки для элементарных нитей с этапами процесса экструзия, вытяжка и намотка;

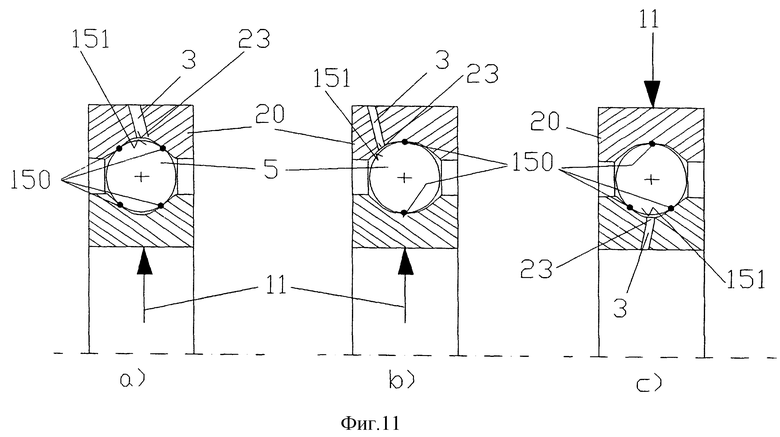

- фиг. 11: изобретение для трех подшипников качения с ненагруженной зоной дорожки качения, несмотря на поперечное усилие;

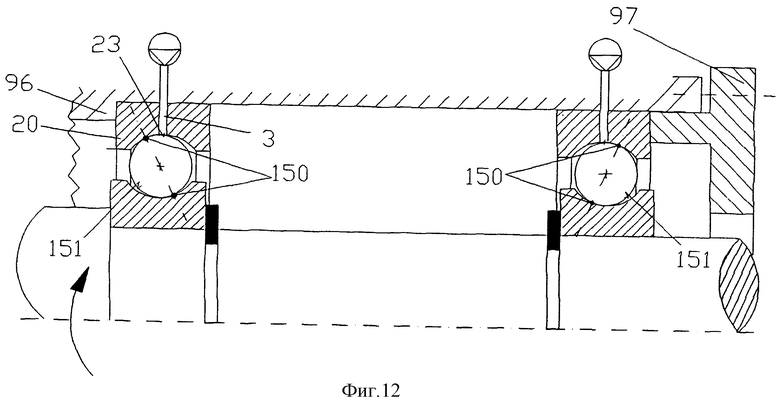

- фиг. 12: изобретение для аксиально напряженной опоры вала.

Если ниже особо не сказано, что описание относится ко всем фигурам.

На фиг. 1-3 изображен подшипник качения 1 с устройством 2 для внешнего подвода смазочного материала.

Подобный подшипник качения состоит из наружного кольца 20, внутреннего кольца 21 и находящихся между ними тел качения 5. Обычно тела качения 5 фиксированы в их положении относительно друг друга сепаратором 22, так что они обкатываются по дорожкам качения 6a и 6b с одинаковым расстоянием друг от друга. Важно, что одно из подшипниковых колец, в изображенном случае наружное кольцо 20, имеет проточку 3, соединенную с одной стороны с трубопроводом 4 для смазочного материала и заканчивающуюся с другой стороны в радиальном направлении у тел качения.

В данном случае речь идет, следовательно, о том, что расточка 3 проходит через подшипниковое кольцо так, что выходящий из устья 23 смазочный материал подводится из подшипникового кольца 20 непосредственно в зону дорожек качения тел качения.

Для этого выпускное отверстие 23 может лежать в непосредственной близости от зоны прохождения тел качения. Предпочтительно также, если выпускное отверстие 23 лежит на центральном участке одной из дорожек качения, здесь внешней дорожки качения 6a. В этом случае смазочный материал подводится только туда, где он требуется для уменьшения износа путем создания обладающей несущей способностью пленки смазочного материала между телом качения и дорожкой качения.

Можно легко себе представить, что проточка 3 может заканчиваться также на внутренней дорожке качения 6b, если это выгодно в данной ситуации.

Дорожка качения является той частью подшипниковых колец, которая ограничена радиальными плоскостями, которых с обеих сторон касаются тела качения. Речь идет о той части вышлифованной дорожки качения, по которой могут двигаться тела качения.

Проточка 3 находится тогда предпочтительно в средней радиальной плоскости, если речь идет об опоре с осевым натягом. В этом случае в средней радиальной плоскости подшипника всегда возникает мало нагруженная зона, так что выпускное отверстие 23 проточки 3 не может быть с течением времени завальцовано. Кроме того, эта конструкция дает то преимущество, что положение проточки 3 не зависит от данной ситуации установки.

Об этом еще будет подробно сказано с помощью фиг. 12.

Как далее изображено на фиг. 1, наружное подшипниковое кольцо 20 пригнано в гнезде 10. В данном случае гнездо 10 расположено в окружающем корпусе. Конец проточки 3 со стороны гнезда надрезан огибающей кольцеобразной смазочной канавкой 7, которая может быть выполнена в наружном подшипниковом кольце 20. Здесь, однако, она выполнена в материале корпуса в радиальной плоскости, в которой со стороны гнезда заканчивается также проточка 3.

Смазочная канавка 7 соединена, в свою очередь, с трубопроводом 4 для смазочного материала, по которому происходит его подвод к подшипнику качения.

Предпочтительное усовершенствование показано на фиг. 1. Здесь с обеих сторон смазочной канавки 7 выполнены кольцевые пазы 8, 9 для кольцевых уплотнений 24, 25, которые изготовлены из упругого материала и с небольшим избыточным диаметром уложены в пазы 8, 9. При монтаже наружного подшипникового кольца 20 седло 10 подшипника сжимает в радиальном направлении кольцевые уплотнения, которые прилегают затем с натягом между дном соответствующего паза 8, 9 и седлом 10. Таким образом достигается надежное двухстороннее уплотнение смазочной канавки 7, так что смазочный материал может выходить, как это предусмотрено, только через проточку 3.

Кольцевые пазы 8, 9 выполнены в данном случае в наружном подшипниковом кольце 20. Выполнение кольцевых пазов 8, 9 в гнезде 10 дает преимущества обработки, поскольку материал гнезда, как правило, легче обрабатывать, чем материал подшипникового кольца. Также один из кольцевых пазов может быть выполнен в гнезде, а другой - в подшипниковом кольце.

Как изображено на фиг. 2, подшипник качения 1 находится под влиянием воздействующего усилия 11. Это может быть результирующим усилием обвива нити на прядильной доске. Вследствие постоянно имеющегося зазора в подшипнике внутреннее 21 и наружное 20 подшипниковые кольца смещаются относительно друг друга в радиальном направлении (на фиг. 2 показано в преувеличенном виде), так что возникает зона нагрузки 12, в которой тела качения находятся в постоянном зацеплении. Диаметрально противоположно ей образуется зона 26 в основном без нагрузки, в которой тела качения обкатываются по их дорожкам качения 6a, 6b, с минимальным прижатием к ним. Видно, что выпускное отверстие 23 лежит за пределами зоны нагрузки 12 между телами качения 5 и дорожками качения 6a, 6b. Рекомендуется расположить выпускное отверстие 23 приблизительно диаметрально к центру зоны нагрузки 12.

Далее на фиг. 1 показано, что трубопровод для смазочного материала соединен с напорной стороной смазочного насоса 13, который может иметь прерывистый режим работы. Как вариант смазочный насос может работать предельно медленно и подавать таким образом непрерывно всегда лишь малое количество смазочного материала. Кроме того, на фиг. 3 изображен пример исполнения, в котором трубопровод 4 для смазочного материала соединен с гидроаккумулятором 14. Уровень давления гидроаккумулятора 14 может поддерживаться в основном постоянным между верхним и нижним предельными значениями. Для этого служит более подробно не показанный нагнетательный насос 13, встроенный в контур регулирования для поддержания постоянным давление смазочного материала.

Кроме того, на фиг. 1 показано, что для точно дозированного подвода смазочного материала в трубопроводе 4 расположено дозирующее устройство 15, которое может представлять собой, например, управляемый извне клапан, открываемый время от времени. Также возможны вращающиеся относительно друг друга отрезки канала, которые на каждый оборот вала совпадают между собой, так что сквозное соединение тpубoпpoвoда 4 и выпускного отверстия 23 проточки 3 обеспечивается только во время совпадения.

Как показано далее на фиг. 1, сбоку от соответствующих участков тела качения может быть предусмотрено по одной уплотнительной шайбе 16, чтобы воспрепятствовать неконтролируемому выходу смазочного материала, например за счет испарения. С другой стороны, такие уплотнительные шайбы целесообразны, поскольку они, в зависимости от положения установки, препятствуют нежелательному попаданию грязи внутрь подшипника, что противодействовало бы эффекту смазки.

На фиг. 4 показана схема индивидуального регулирования подвода смазочного материала к множеству мест смазки.

Система управления 80 машины подает основную настройку, следующую из эксплуатационных параметров, по линии 81 к блоку управления 82. От отдельных подшипников качения 1 по измерительным линиям 83 в блок управления 82 вводятся подаваемые измерительными датчиками 84 эксплуатационные данные, например, значения температуры или значения, полученные из измерения колебаний отдельных подшипников качения. Следующие из этого управляющие команды подаются по управляющим линиям 85 к отдельным дозирующим насосам 15, которые, в свою очередь, снабжают по трубопроводам 4 подшипники качения 1 индивидуально установленными количествами смазочного материала.

Для этого смазочный материал отбирают из резервуара 47 и подают по подающей линии 86 к насосам 15, соединенным между собой посредством коллектора 62.

Подшипники 1 могут относиться, например, к прядильной машине, к одному или нескольким, приводимым во вращение с большой частотой веретенами, на которых зажаты шпули, или к веретенам, приводящим во вращение образованные бобины или раскладывающим нити. Речь может идти также, например, об опорах питающих и/или вытяжных прядильных дисков такой прядильной машины.

На фиг. 5 изображено устройство для снабжения смазочным материалом подшипников качения 1. Подшипники качения являются составной частью вращающегося прядильного диска 45 текстильной машины (не показан) для обработки нитей. Особенность этого исполнения в том, что прядильный диск 45 жестко соединен с оправкой 46, сидящей во внутренних кольцах 21 подшипников качения 1. По этой причине наружные кольца 20 подшипников качения 1 установлены в корпусе без возможности вращения. Поэтому целесообразно, что трубопровод 4 для смазочного материала проходит от невращающихся частей корпуса к подшипнику качения 1. Другой особенностью 1 этого исполнения является то, что трубопровод 4 заканчивается через проточку 3 в невращающемся наружном подшипниковом кольце 20 в зоне внешней дорожки качения.

Важно, что смазочный материал подается насосом 13 из резервуара 47 в находящийся под давлением кольцевой трубопровод 48.

Для этой цели насос 13 расположен на входе кольцевого трубопровода 48. Слив кольцевого трубопровода впадает через дроссель 49, а также обратный клапан 50 в резервуар 47. Обратный клапан 50 нагружен пружиной сжатия, воздействующей на тело клапана со стороны резервуара. О взаимодействии между дросселем 49 и обратным клапаном 50 будет сказано ниже.

Для принципа изобретения было бы достаточно запираемого конца слива кольцевого трубопровода (например, посредством управляемого запорного клапана). Комбинация дросселя и обратного клапана необязательна, однако дает преимущества в отношении управления. Об этом еще будет сказано.

Кроме того, важно, что от кольцевого трубопровода 48 отходят ответвления 39-41, в каждом из которых для каждого смазываемого подшипника качения 1 - в этом особом случае - предусмотрено отдельное дозирующее устройство 15. Возможно также, чтобы только одно дозирующее устройство 15 через соответствующую веерообразную систему трубопроводов подавало смазочный материал к множеству подшипников качения 1.

Как видно, на входе кольцевого трубопровода 48 расположен гидроаккумулятор 14. Речь может идти при этом о напорном резервуаре, который заполнен смазочным материалом 33 и у которого выше уровня смазочного материала сжимается среда, например воздух. Как видно, гидроаккумулятор 14 не имеет отдельного присоединения для газа, а следует исходить из того, что смазочный материал вытесняет заключенный в гидроаккумуляторе газовый объем и сжимает его, так что часть приложенной энергии аккумулируется внутри газовой подушки, а затем при дозировании смазочного материала газ постепенно расширяется.

Кроме того, показан предохранительный клапан 52, который в целях безопасности открывается, начиная с определенного верхнего предельного значения.

На входе кольцевого трубопровода за смазочным насосом 13 расположен обратный клапан 53, который препятствует обратному течению смазочного материала при выключенном насосе 13.

Вдоль кольцевого трубопровода 48 расположены несколько ответвлений 39-41 с дозирующими устройствами 15, питаемых, как уже сказано, через кольцевой трубопровод 48. Каждое дозирующее устройство 15 выполнено здесь в виде электрически управляемого поршневого насоса, ход поршня которого является неизменным. Это обеспечивает простую конструкцию с точно заданной объемной подачей на ход поршня.

Для - здесь общего - управления дозирующими устройствами 15 служит подробно не показанное управляющее устройство 28, регулируемое при необходимости в отношении времени управления и интервалов.

Каждый поршневой насос отделен дополнительным обратным клапаном 56 от выпускного отверстия 23 соответствующего подшипника качения. Клапан 56 открывается, как видно, в направлении подшипника качения 1.

Далее видно, что каждое ответвление 39-41 отходит от кольцевого трубопровода 48 вертикально вниз. В принципе, достаточно, если ответвления 39-41 уложены от кольцевого трубопровода с уклоном. Уже в этом случае нерастворенные в смазочном материале воздушные пузырьки не двигались бы принудительным образом, будучи обусловлены подъемной силой, в направлении кольцевого трубопровода 48 и транспортировались бы в нем при следующем процессе промывки в направлении резервуара 47.

Таким образом надежно исключается недоподвод обогащенного воздухом смазочного материала к подшипнику качения.

Кроме того, для каждого дозирующего устройства 15 предусмотрено реле давления 54, регистрирующее входное давление дозирующего устройства 15. Если входное давление ниже определенного нижнего предельного значения, например 1 бар, то соответствующий подшипник останавливается, поскольку подвод смазочного материала больше не обеспечен. При необходимости остановка может осуществляться по истечении определенного времени задержки, причем следует исходить из того, что оставшийся в подшипнике качения 1 смазочный материал не может быть сразу израсходован.

Если в соответствии с направлением промывки идти за последним ответвлением 41 в кольцевом трубопроводе 48 дальше в направлении конца резервуара, то видно, что там на сливе расположен дроссель 49 с подключенным к нему обратным клапаном 50. Таким образом на входе расположена пара реле давления, одно из которых контролирует верхнее предельное значение 38, а второе - нижнее предельное значение 37. По достижении верхнего предельного значения, например 3,8 бар, это реле давления отключает смазочный насос 13. Давление в кольцевом трубопроводе 48 составляет тогда 3,8 бар. С другой стороны, запирающее давление обратного клапана 50 (обусловленное натяжением пружины сжатия) лежит ниже 3,8 бар и составляет, например, 3 бар. Пока смазочный материал находится в движении в кольцевом трубопроводе 48, предвключенный дроссель 49 вызывает падение давления, так что между дросселем 49 и натяженным обратным клапаном 50 всегда имеется меньшее давление, чем в кольцевом трубопроводе. При этом более высокое давление в кольцевом трубопроводе вызывает течение смазочного материала в направлении слива, во всяком случае, пока еще давление за дросселем больше запирающего давления обратного клапана 50. По достижении запирающего давления запорный клапан 50 закрывается под действием натяжения пружины сжатия, и имеющееся в кольцевом трубопроводе 48 давление остается аккумулированным.

За счет постоянного отбора смазочного материала это давление с течением времени падает. По достижении нижнего предельного значения 37 второе реле давления, являющееся замыкателем, снова включает смазочный насос 13. Он подает тогда из резервуара 47 смазочный материал в кольцевой трубопровод до тех пор, пока первое реле давления, являющееся размыкателем, снова не выключит насос. Уже во время этого процесса кольцевой трубопровод промывается. После выключения насоса процесс промывки продолжается, пока обратный клапан 50 снова не закроется.

Важно, что запирающее давление обратного клапана 50 лежит между верхним 38 и нижним 37 предельными значениями, причем предвключенный дроссель 49 обеспечивает заданное падение давления, так что на подключенном, предварительно нагруженном обратном клапане 50 имеется давление в кольцевом трубопроводе 48, уменьшенное на величину упавшего давления на дросселе.

Вместо управляемого исключительно давлением обратного клапана может быть предусмотрен управляемый извне запорный клапан, открывающийся для промывки, пока работает смазочный насос 13, и закрывающийся затем, предпочтительно при еще продолжающем работать насосе.

Кроме того, предусмотрен поплавковый выключатель 55, непрерывно контролирующий содержимое резервуара. При необходимости при уровне ниже заданного минимального может быть подан предупредительный сигнал или сигнал выключения.

Изображенные на фиг. 6,7 насосы 15 имеют другие детали для осуществления изобретения. Эти насосы пригодны для дозирования очень малых количеств жидкости, в частности смазочного масла, для дозированной смазки подшипников качения согласно изобретению. Насос 15 может быть при этом рассчитан так, что на каждый рабочий ход он подает не более 3 мм3 смазочного материала, причем имеется возможность посредством соответствующего управления поршнем растянуть распределение этого небольшого количества жидкости по более или менее большим промежуткам времени.

Насос 15 содержит корпус. Показана, однако, лишь часть 57 корпуса, в которой находится насосная камера или цилиндр 58, объем которого определяет объем подаваемого смазочного масла на один рабочий ход. Цилиндр 58 граничит одним концом с радиальной расточкой 59, которая ниже называется впускной камерой и состоит из закрытого отрезка 60 и противоположного ему на другой стороне цилиндра 58 отрезка 61, примыкающего к резервуару с жидкостью (не показан). Отрезок 61 пересекается сборным каналом 62, который проходит через корпус и при необходимости переходит в подобные каналы других насосов, соединяемых с насосом 15 (см. фиг. 4).

Далее в отрезок 61 впадает линия 63, соединенная с манометрическим выключателем 54, который в зависимости от давления в отрезке 61 управляет приводом 65 для движущегося в цилиндре 58 поршня 66, а при определенных обстоятельствах - также приводом детали, подшипник которого смазывается насосом 15 (см. фиг. 5). Насос 15 соединен вставной муфтой 64 с резервуаром для жидкости или с кольцевым трубопроводом 48 (см. фиг. 5).

Поршень 66 движется в направляющей 67, проходящей соосно цилиндру 58 на противоположной стороне впускной камеры 61. В исходном положении торец поршня 66 находится во впускной камере 59 почти перед концом цилиндра 58 или ограничительной кромкой между цилиндром 58 и впускной камерой 59. Таким образом, поршень 66 и ограничительная кромка образуют впускной клапан насоса.

На удаленном от впускной камеры 59 цилиндра 58 конце находится выпускной клапан насоса 15, образованный ограничительной кромкой, окружающей выпускное отверстие цилиндра 58, и золотником 68 в форме усеченного конуса. В закрытом положении выпускного клапана вершина золотника 68 прижата к ограничительной кромке винтовой пружиной 69, воздействующей на противоположный торец золотника 68. Ограничительная кромка переходит в коническое седло 70 клапана, впадающее в выпускную камеру 71, в которой расположена нагружающая золотник 68 пружина 69. Сбоку в выпускную камеру 71 впадает линия 4, идущая к месту смазки, например подшипнику прядильной доски (не показано) (см. фиг. 5).

Конус или золотник 68 изготовлен из относительно мягкого материала, например полимера, тогда как ограничительная кромка образующего седло отверстия изготовлена из твердого материала. За счет того, что угол при вершине седла 70 больше угла при вершине золотника 68, обеспечивается хорошее уплотнение, а образованный разными конусностями колический кольцевой зазор улучшает при открытом выпускном клапане протекание жидкости через клапан, причем предполагается, что воздух, находящийся в смазочном масле и при определенных обстоятельствах скопившийся бы на ограничительной кромке в виде воздушного пузыря, отводятся маслом через этот зазор. Уплотнительное действие выпускного клапана улучшается и тем, что мягкий материал золотника 68 приспосабливается к форме ограничительной кромки.

Удаленный от впускной камеры 59 конец направляющей 67 соединен отверстием с расширенной выемкой 73. Поршень 66, имеющий по всей своей длине одинаковый диаметр, входит через это отверстие в выемку 73 и снабжен на лежащем в ней конце расширением или головкой 74. На головку 74 воздействует один конец охватывающей поршень 66 винтовой пружины 75, другой конец которой опирается на выемку 73. Пружина 75 удерживает поршень 66 в его исходном положении, в котором торец поршня 66 лежит во впускной камере 59 на небольшом расстоянии от ограничительной кромки цилиндра 58.

Под выемкой 73 находится прочно соединенный с корпусом насоса привод 65 для поршня 66. Привод 65 изображен в виде электромагнита, причем используется предпочтительно так называемый мокрый магнит, который защищен подходящей оболочкой от возможного вытекания масла из насоса и периодически возбуждается для вдвигания поршня 66 в цилиндр 58. Такие электромагниты известны по конструкции и работе.

Преимущество исполнения в виде мокрого магнита состоит в том, что не требуются дополнительные уплотнения и исключается таким образом опасность примешивания вторичного воздуха к смазочному материалу. Для этого между впускной камерой 61 и служащей в качестве бегунковой камеры выемкой 73 расположены дополнительный проточный канал 77, а также перепускные каналы, которые проходят вдоль направления движения бегунка через него и при движении бегунка вызывают быстрое перетекание смазочного масла от одного торца бегунка к противоположному торцу (фиг. 7).

Как уже сказано, можно с помощью изображенного насоса 15 подавать на каждый ход поршня количество жидкости около 3 мм3. Это предполагает среди прочего соответственно небольшие размеры цилиндра 58 и поршня 66, а также передаваемого на него приводом 65 хода. Так, диаметр поршня может составлять около 2 мм, а его ход - 1 мм. Торец поршня 66 лежит в его исходном положении почти перед впуском цилиндра или ограничительной кромкой, а в продвинутом положении - почти перед направленным к цилиндру 58 торцом золотника 68, причем оба не касаются друг друга. Давление масла, возникающее вследствие движения вверх поршня 66, приводит не только к тому, что поднимается золотник 68 клапана и открывается выпускной клапан, но и откачивается находящийся в смазочном масле воздух. Благодаря этому не может образоваться воздушный пузырь, который в насосе с таким малым ходом подачи мог бы привести к значительным сбоям.

Ниже описан насос на фиг. 7. Следует указать на то, что описание, за небольшими исключениями, подробно поясняемыми, относится и к исполнению на фиг. 6 и частично представляет собой повторение вышесказанного.

Насос содержит корпус, состоящий из частей 57 и корпуса для привода 65. Обе части герметично соединены между собой. В корпусе 57 образована впускная камера в виде глухого отверстия из отрезков 59, 61. Открытый конец этого глухого отверстия соединен с впускным каналом посредством вставной муфты 64 с обратным клапаном. Обратный клапан открывается при соединении деталей муфты толкателем. При разъединении деталей муфты клапан закрывается, так что из подающего трубопровода не может вытечь масло.

Впускная камера вертикально пересекается между отрезками 59, 61 расточкой из отрезков 58, 67. Эта расточка проходит через впускную камеру на расстоянии от конца глухого отверстия впускную камеру на расстоянии от конца глухого отверстия впускной камеры и разделяет ее таким образом на отрезок 59 в зон конца глухого отверстия и впускной участок 61. Вертикально пересекающая впускную камеру расточка образует одной своей ветвью 58 цилиндр. Этот цилиндр впадает на обращенной от впускной камеры стороне в выпускную камеру 71. В зоне устья выпускная камера 71 имеет коническое седло клапана, соосное с цилиндром 58. В седле расположен конический золотник 68, прижатый к седлу 70 пружиной сжатия. Угол конуса золотника 68 меньше угла конуса седла 70. Вершина золотника 68 срезана, так что маленький диаметр золотника 68 в основном соответствует диаметру цилиндра 58. Маленькая поверхность конуса золотника 68 пригодна поэтому, как подробно будет сказано ниже, в качестве упора поршня насоса. Выпускная камера 71 имеет выпускной канал 4, к которому присоединен трубопровод для смазочного материала. Этот трубопровод ведет, например, и, в частности, к отверстию описанного выше подшипника качения.

Удаленный от цилиндра 58 отрезок 67 расточки, пересекающей впускную камеру, служит в качестве направляющей для поршня 66. Этот поршень 66 выполнен в виде круглоцилиндрического штифта, диаметр которого с узким допуском соответствует диаметру цилиндра 58. Исполнение на фиг. 6 имеет ту особенность, что служащая в качестве направляющей 67 часть расточки больше сечения штифта и обеспечивает за счет этого течение масла из впускной камеры в выемку 73, подробно описываемую ниже. У исполнения на фиг. 7 служащий в качестве направляющей 67 отрезок может иметь более узкий допуск, поскольку здесь от впускной камеры отходит дополнительный проточный канал 77, соединяющий ее с выемкой 73.

Выемка 73 представляет собой круглоцилиндрическую расточку, которая выполнена коаксиально расточке, служащей в качестве цилиндра 58 и направляющей 67, на одной стороне отрезка 57 корпуса, а именно на стороне служащего в качестве направляющей 67 отрезка расточки, которая обращена от впускной камеры. Поршень 66 насоса имеет такую длину, что одним своим торцом он движется между впускной камерой и поверхностью конуса золотника 68. При этом движении поршень 66 входит своим другим, обращенным от впускной камеры концом в выемку 73. На этом конце поршень 66 снабжен буртиком (головкой 74). На этот буртик и противоположный, обращенный к впускной камере торец опирается пружина сжатия 75. Эта пружина сжатия приводит поршень 66 в исходное положение, в котором его обращенный к цилиндру 58 торец (управляющий торец) лежит во впускной камере, т. е. не запирает пропускную кромку между цилиндром 58 и образующей впускную камеру расточкой 59, 61, ниже называемую управляющей кромкой 88. Эта управляющая кромка 88 образует вместе с управляющим торцом 87 впускной клапан цилиндра 58.

Выемка 73 закрыта на свободной стороне герметично корпусом привода 65. Привод представляет собой электромагнит с железным толкателем (бегунком) и кольцевой катушкой 90, которая герметично уложена в корпус и посредством проводов (не показаны) соединена с управляющим устройством. Бегунок прямолинейно направлен в бегунковой камере 91. Для прямолинейного ведения служат направляющие расточки 92, 93. Направляющая расточка 92 представляет собой глухое отверстие, которое выполнено на стороне бегунковой камеры 91, обращенной от другой части 57 корпуса. На этой стороне бегунок 89 имеет направляющий штифт 94, скользящий в направляющей расточке 92. Сечение направляющего штифта 94 значительно меньше сечения направляющей расточки 92, поэтому масло может попадать из бегунковой камеры 91 в направляющую расточку 92. Направляющая расточка 93 соединяет бегунковую камеру 91 с выемкой 73, а также служит направляющей. Для обеспечения беспрепятственного прохождения масла сечение исполнительного толкателя 95, закрепленного на бегунке, меньше сечения направляющей расточки 93.

Следует отметить, что бегунок 89 и исполнительный толкатель 95 лежат на оси поршня 66. Бегунок 89 имеет осепараллельные перепускные каналы 78, соединяющие между собой оба конца бегунковой камеры 91. Исполнительный толкатель 95 взаимодействует с обращенным от управляющего торца 87 концом поршня 66. В неактивированном состоянии кольцевой катушки 90 пружина 75 прижимает поршень, исполнительный толкатель 95 и бегунок 89 в конечное положение, в котором, как уже сказано, управляющий торец 87 поршня 66 находится во впускной камере и не запирает управляющую кромку 88 цилиндра 58. При активировании кольцевой катушки 90 бегунок 89, исполнительный толкатель 85 и поршень 66 смещаются настолько, что управляющий торец 87 сначала запирает управляющую кромку 88, затем погружается в цилиндр 58, вытесняет из него жидкость против усилия пружины 69 клапана за счет открывания золотника 68 и, наконец, предпочтительно касается также золотника 68.

Здесь следует отметить следующее.

Достаточно, что управляющий торец 87 останавливается почти перед прилегающим к своему седлу золотником 68. Это, в частности, допустимо тогда, когда в смазочное масло не заключены слишком большие количества воздуха. Если же в цилиндре 58 скапливается воздух, то может возникнуть опасность того, что остатки воздух не будут полностью выдавлены. В этом случае целесообразно, чтобы торец 87 продвинулся настолько, чтобы золотник 68 не мог полностью закрыться под действием пружины 69. Это обеспечивает улетучивание также остатков воздуха.

При этом следует особо выделить то, что масло подается во впускную камеру под давлением. Задачей описанного здесь дозирующего насоса не является повышение давления смазочного материала или даже его всасывание. Особенность насоса и описанной здесь конструкции, относящейся также к исполнению на фиг. 6, состоит, однако, в том, что насос не вызывает никаких колебаний давления находящегося во впускной камере смазочного материала, в частности масла, а тем самым никаких колебаний давления при наполнении цилиндра 58. В этом отличие насоса от всех известных насосов, у которых с пульсацией потока жидкости на стороне выпуска происходит соответствующая пульсация на стороне впуска. У описанного насоса ни движение поршня, ни движение бегунка магнита, исполнительного толкателя или направляющего толкателя не приводит к изменению общего объема, заключенного во впускной камере, в выемке 73 и бегунковой камере 91, хотя подача является прерывистой.

Следует указать еще на следующее.

Несколько корпусов насосов могут быть прифланцованы друг к другу. В этом случае напрашивается выполнение только одного впускного канала для всех соединенных между собой насосов. Насосы соединяются тогда одним сборным каналом 62, вертикально пересекающим расточку всех впускных камер соединенных между собой насосов.

Так же в этом случае достаточно одного реле давления 54, которое при падении давления во впускной камере выполняет нужную коммутацию, например при давлении ниже минимального отключает машину во избежание сухого хода. Каждый из насосов служит тогда дозирующим насосом для подшипника качения.

Насосы работают следующим образом.

Через радиальную расточку или впускную камеру 59 смазочное масло подается к цилиндру 58 под определенным давлением, например 2 бар. При находящемся в изображенном исходном положении поршне 66 смазочное масло втекает не только в цилиндр 58, но и в закрытый отрезок 60 впускного канала 59. За счет этого поршень 66 нагружается центростремительно одинаковым давлением, что имеет важное значение в отношении небольшого диаметра поршня 66. Вызванное магнитом движение поршня 66 вверх вводит его в цилиндр, за счет чего находящееся в нем масло течет при поднимании золотника 68 в выпускную камеру 71, а затем через линию 72 к месту смазки. При возвращении поршня 66 в его изображенное положение под действием пружины 75 золотник 68 выпускного клапана запирает выпускное отверстие, и в цилиндре 58 вследствие движения поршня 66 вниз создается вакуум. При выдвигании торца поршня 66 из цилиндра 58 и вдвигании во впускную камеру 59, т.е. к концу такта всасывания поршня 66, вакуум приводит к мгновенному и независимому от движения поршня 66 заполнению цилиндра 58 смазочным маслом. Затем насос 15 совершает следующий такт всасывания.

На фиг. 8, 8a и 9 изображен подшипник качения 1 с устройством для подвода смазочного материала. Это устройство 2 состоит из трубопровода 4 для смазочного материала, по которому он подводится к подшипнику качения 1. В зоне подшипника качения 1 трубопровод 4 имеет устье 23, из которого смазочный материал выходит в направлении подшипника. В этом частном случае имеется еще и та особенность, что трубопровод 4 проходит через наружное подшипниковое кольцо 20 и что он заканчивается в основном в зоне наружной 6a или внутренней 6в дорожки качения в направлении тел качения 5.

Однако следует сказать, что это изобретение не ограничено данной конструкцией. В частности, трубопровод для смазочного материала может подходить к телам качения 5 сбоку и быть направлен в зоне сепаратора вбок в направлении тел качения 5.

В данных случаях смазочный материал находится в трубопроводе 4 под повышенным давлением. Как показывает манометр 27, под этим следует понимать давление, лежащее выше атмосферного. На конце трубопровода 4 расположен управляемый клапан 15, который пока закрыт, поддерживает это повышенное давление смазочного материала. Как видно, клапан может приводиться в действие управляющим устройством 28. В этом случае клапан открывается и закрывается управляющим устройством 28 по необходимости. При этом смазочный материал выходит под повышенным давлением из выпускного отверстия 23 трубопровода 4 до тех пор, пока клапан 15 открыт. После закрывания клапана 15 управляющим устройством 28 выходящий поток смазочного материала отделяется, и процесс смазки заканчивается.

Особенность этого изобретения состоит в том, что управляющее устройство располагает двумя возможностями регулирования. Посредством первого регулировочного устройства 29 устанавливают продолжительность t времени открывания в соответствии с потребностью. Второе регулировочное устройство 30 служит для установления моментов T открывания, например каждые два часа. С помощью этого управляющего устройства можно точнейшим образом дозировать выходящее количество смазочного материала по продолжительности выхода и моменту выхода, благодаря чему подводится лишь то количество смазочного материала, которое требуется подшипнику качения 1.

Управляющее устройство 28 действует для этой цели, как это видно, на электрическое управление клапана. В данном случае клапан приводится в действие электроуправляемым магнитом 31.

Как видно на фиг. 8, для смазочных материалов небольшой вязкости имеющиеся трубопроводы 4 могут быть выполнены в качестве гидроаккумулятора, причем эти трубопроводы 4 предпочтительно закрыты относительно стороны впуска обратным клапанам 32. Назначение этого обратного клапана в том, чтобы созданное в трубопроводе 4 давление оставалось аккумулированным без потерь.

Длина трубопровода 4 может быть при необходимости увеличена дополнительными петлями, если желательно достичь определенного объема аккумулирования.

Как изображено на фиг. 8a, может быть предусмотрена система 48 кольцевого трубопровода, которая может быть выполнена в соответствии с фиг. 5.

Как, кроме того, изображено на фиг. 9, смазочный материал 33 может подводиться из гидроаккумулятора 14, нагружаемого сжатой средой предпочтительно воздухом или другим газом. Для этой цели предусмотрен особый гидроаккумулятор 14, в котором с одной стороны находится смазочный материал 33. Выше уровня смазочного материала гидроаккумулятор 14 нагружается по напорному трубопроводу 34 сжатой средой. Для этого смазочный насос 13 подает в напорный трубопровод 34 повышающую давление среду, всасывая из окружающего пространства воздух и, при необходимости после соответствующей фильтрации и сушки, накачивая в гидроаккумулятор 14. За счет этого выше уровня смазочного материала возникает объем, обеспечивающий подвод смазочного материала 33 под давлением к местам смазки подшипника качения 1 без работы насоса.

Гидроаккумулятор 14 снабжен манометром 27, действующим в этом исполнении как включатель и выключатель, который через коммутационное устройство 36 включает и выключает смазочный насос 13. При падении имеющегося давления ниже нижнего предельного значения 37 манометр 27 через коммутационное устройство 36, например реле, включает смазочный насос 13. При этом давление в гидроаккумулятор 14 возрастает. Как только манометр установит достижение верхнего предельного значения 38, смазочный насос 13 выключается через коммутационное устройство 36, пока давление в гидроаккумуляторе 14 снова не достигнет нижнего предельного значения. На фиг. 9 штриховыми линиями показано, что трубопровод 4 посредством множества ответвлений 39-41 рассчитан на подвод смазочного материала к многим подшипникам качения. Как видно, в этом случае управляемый клапан 15 может быть установлен в общем для всех ответвлений 39-41 трубопроводе 4. Здесь возникает то преимущество, что при относительно небольших конструктивных затратах происходит общее управление всех ответвлений.

При необходимости, однако, смазки подшипников качения, расположенных далеко друг от друга, подходит изображенное штриховой линией исполнение. В этом случае на конце каждого ответвления установлен соответствующий клапан 15. Все эти клапаны могут быть приведены в действие общим управляющим устройством 28 сообща и одновременно или индивидуально в зависимости от выявленной потребности в смазочном материале отдельного подшипника качения.

Это дает преимущество экономичности конструкции, поскольку требуется лишь одно управляющее устройство, которое при включении параллельно клапанам-дозаторам приводит их в действие одновременно или посредством несущих частот управляет только определенными дозирующими устройствами.

На фиг. 10 изображено применение изобретения на текстильной машине для изготовления бесконечных искусственных нитей.

Нить 101 прядут из термопластичного материала, загружаемого через загрузочное устройство 102 в экструдер 103. Экструдер 103 приводится в действие электродвигателем 104, управляемым блоком управления 149. В экструдере 103 термопластичный материал расплавляется. Для этого служит работа деформации (энергия сдвига), вводимая через экструдер в материал. Дополнительно предусмотрено нагревательное устройство 105, например в виде резистивного нагрева, управляемое блоком управления 150. По расплавопроводу 106, в котором предусмотрен датчик 107 для измерения давления расплава для управления давлением и частотой вращения экструдера, расплав попадает к шестеренчатому насосу 109, приводимому в действие электродвигателем 144. Блок управления 145 управляет двигателем 144 таким образом, что возможна тонкая регулировка частоты вращения насоса. Насос 109 подает поток расплава к нагретому прядильно-формовочному устройству 110, на нижней стороне которого находится фильера 111. Из фильеры 111 расплав выходит в виде тонких пучков 112 элементарных нитей, проходящих через охлаждающую шахту 114, в которой путем обдува на пучок 112 поперек или радиально направляют воздушный поток 115, охлаждающий элементарные нити.

На конце охлаждающей шахты 114 пучок объединяют посредством препарационного валика 113 в нить 101 и пропитывают препарационной жидкостью. Нить сматывают из охлаждающей шахты 114 и от фильеры 111 посредством приемного прядильного диска 116, многократно обвиваемого нитью. Для этого служит направляющий валик 117, расположенный во скрещением относительно прядильного диска 116 с возможностью свободного вращения. Прядильный диск 116 приводится во вращение электродвигателем 118 и датчиком 122 частоты с задаваемой скоростью. Эта скорость сматывания во много раз выше естественной скорости выхода элементарных нитей из фильеры 111.

За приемным прядильным диском 116 следует вытяжной прядильный диск 119 с дополнительным направляющим валиком 120. Они соответствуют по конструкции приемному прядильному диску 116 с направляющим валиком 117. Для привода вытяжного прядильного диска 119 служит электродвигатель 121 с датчиком 123 частоты. Входная частота преобразователей 122, 123 равномерно задается управляемым датчиком 124 частоты. Таким образом в преобразователях 122, 123 можно индивидуально установить частоту вращения приемного 116 и вытяжного 119 прядильных дисков соответственно. Уровень скорости обоих дисков устанавливается сообща на преобразователе 124.

От вытяжного прядильного диска 119 нить 101 попадает к так называемому "головному нитеводителю" 125, а оттуда - в нитераскладочный треугольник 126, где расположено известное раскладочное устройство 127 (не показано). Речь идет при этом, например, о вращающихся навстречу друг другу лопастях, направляющих нить 101 возвратно-поступательно по длине бобины 133. При этом нить 101 обвивает за раскладочным устройством 127 контактный валик 128, прилегающий к поверхности бобины 133 и служащий для измерения поверхностной скорости бобины 133. Бобина 133 образуется на гильзе 135, зажатой на мотальном веретене 134. Веретено 134 приводится во вращение электродвигателем 136 и блоком управления 137 таким образом, что поверхностная скорость бобины 133 остается постоянной. Для этого посредством ферромагнитного вкладыша 130 и магнитного импульсного датчика 131 на валу 129 свободно вращающегося контактного валика 128 определяют в качестве регулируемой величины частоту вращения.

То же относится к ферромагнитному вкладышу 138 и импульсному датчику 139 веретена 134.

Следует указать на то, что раскладочное устройство 127 может представлять собой также обычный винтовой валик с нитеводителем, движущимся возвратно-поступательно в канавке резьбы по диапазону раскладки.

Существенным здесь является то, что текстильная машина, у которой показано лишь одно место обработки, содержит множество отдельных подшипников качения 1, выполненных в соответствии с описанными выше подшипниками качения 1 и снабжаемых дозированным количеством смазочного материала.

Для этого следует в полном объеме сослаться на предшествующее описание.

На фиг. 11 в трех возможных исполнениях изображен подшипник качения, у которого выпускное отверстие 23 проточки 3 может лежать также на нагруженной поперечным усилием 11 стороне дорожки качения. Для того чтобы исключить в этом случае обкатывание движущихся тел качения по выпускному отверстию 23 проточки 3 и завальцовывание устья с течением времени, дорожка качения имеет по меньшей мере одну, однако предпочтительно несколько кольцеобразных зон качения 150, в которых происходит точно определенное движение обкатывания тела качения 5.

Подобные подшипники качения обозначаются как многоточечные шарикоподшипники, причем число точек определяет число кольцеобразных зон качения, к которым тело качения прилегает относительно обеих дорожек качения. Зоны качения 150 геометрически расположены преимущественно так, что в каждой точке выполнено условие обкатывания.

В первом примере исполнения речь идет о так называемом четырехточечном шарикоподшипнике.

На наружном и внутреннем кольцах выполняют по две кольцеобразные зоны обкатывания 150. Между ними образуются бесконтактные кольцевые зоны 151, которые в рамках настоящего изобретения обозначаются как ненагруженный участок дорожки качения. У изображенного четырехточечного шарикоподшипника ненагруженный участок дорожки качения лежит между обеими, имеющимися на каждом подшипниковом кольце кольцеобразными зонами качения 150. На этом участке, следовательно, не происходит контакта между шариком и соответствующей дорожкой качения. Следовательно, напрашивается расположение выпускного отверстия 23 проточки 3 на этом участке. Здесь предполагается, что проточкой снабжено наружное подшипниковое кольцо.

В противоположность этому второй пример исполнения представляет собой так называемый двухточечный шарикоподшипник, у которого по отношению к осевому разрезу кривизна шарика больше кривизны соответствующей дорожки качения 6a, 6b. За счет этого на каждой дорожке качения образуется лишь одна кольцеобразная зона качения, а сбоку рядом с ней - ненагруженный участок.

Этот участок отличается небольшим радиальным расстоянием между движущимся мимо шариком и поверхностью дорожки качения. Здесь, как правило, не происходит соприкосновения между шариком и поверхностью подшипника, а случайное соприкосновение не наносит вреда. Поэтому на этом участке на нагруженной поперечным усилием стороне подшипника можно расположить выпускное отверстие 23 проточки 3.

Кроме того, следует упомянуть, что в рамках изобретения могут найти применение также так называемые трехточечные шарикоподшипники, изображенные справа на фиг. 11. Вышесказанное соответствующим образом относится к этой фигуре.

В дополнение к уже сказанному на фиг. 12 изображен пример осуществления изобретения на валу с радиальными шарикоподшипниками с осевым натягом. Как видно, речь здесь идет о двух однорядных шарикоподшипниках, стянутых друг к другу в осевом направлении вала. Это общепринято в машиностроении, с тем, чтобы как можно уменьшить осевой зазор установленного вала. По этой причине левый шарикоподшипник прилегает к уступу 96 корпуса своим наружным кольцом. Таким образом наружное кольцо однозначно фиксировано в своем положении относительно корпуса. Торец левого шарикоподшипника прижат к уступу корпуса посредством стяжной крыши 97. Для этого она упирается в наружное кольцо правого шарикоподшипника и прижимает его в направлении шарикоподшипника у уступа 96 корпуса.