Изобретение относится к способу очистки металлической поверхности от консер- вирующих смазок и различных маслообразных загрязнений перед металлизацией и может быть использовано в машиностроительной и приборостроительной промышленности.

Целью изобретения является повышение прочности сцепления гальванопокрытия с основой и уменьшения времени очистки.

Поставленная цель достигается способом очистки черных и цветных металлов перед металлизацией, включающем предварительную обработку в электролизере с кислым и щелочным растворами, в котором обработку ведут в электролизере, разделенном диафрагмой и содержащем раствор 0,3-0,6 мас.% карбоната натрия при напряжении на., электродах 50-80 В и температуре 60-90°С сначала в кислом анолите в течение 30-60 с, а затем в щелочном католите в течение 1,5-3 мин.

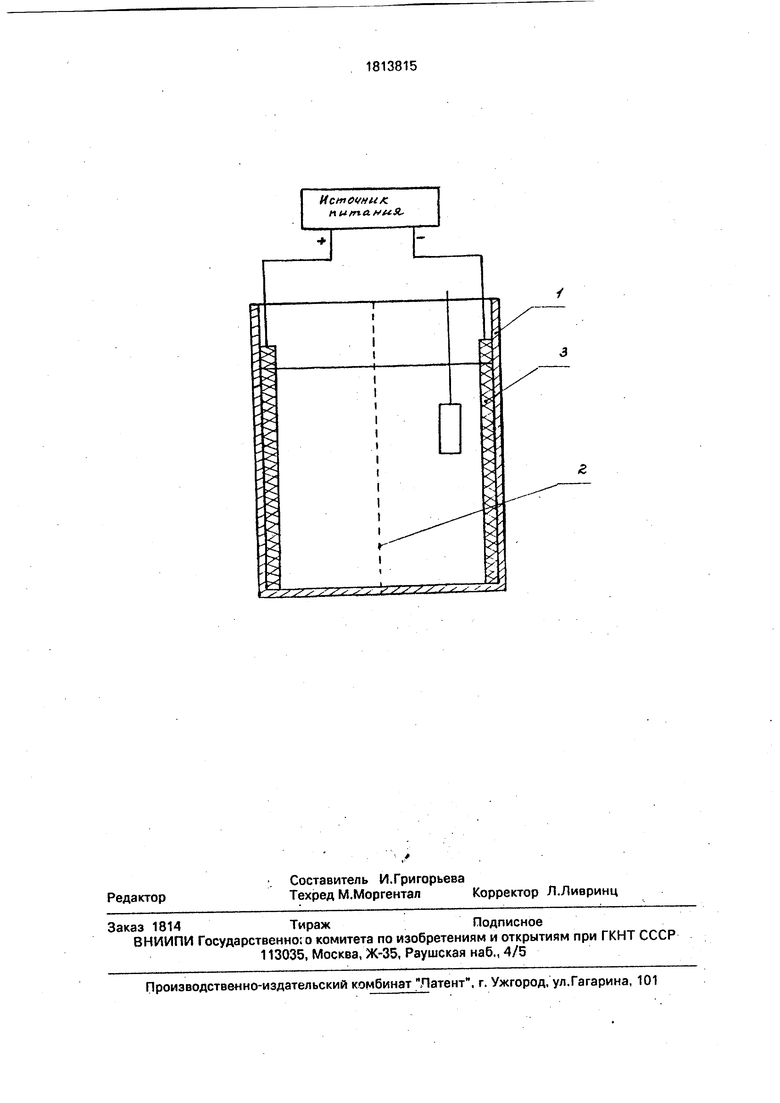

На чертеже представлен электролизер.

Электролизер представляет собой прямоугольную ванну из винипласта или листовой углеродистой стали 1. В средней части электролизера установлена брезентовая или керамическая диафрагма 2. Электродами служат пластины из графита или ОРТА (окиснорутеневый титановый анод) 3, которые расположены по бокам ванны. Расстояние от диафрагмы до электрода не менее 100-150 мм.

Электролизер заполняют водным 0,3- 0,6 мас.%-ным раствором карбоната натрия, .предварительно нагретым до 60-90°С. Электроды подключают к источнику тока и на них подают напряжение 50-80 В, затем погружают металлические детали, сначала в анодную зону диафрагменного

00

ттЛ

СО 00

вша

ел

электролизера на 30-60 с, а затем в катодную зону на 1,5-3 мин,

П р и м е р 1. Проводят очистку деталей из меди М-1 с маслообразными загрязнениями после механической обработки.

Предварительно готовят раствор, содержащий 3 г/л карбоната натрия, раствор нагревают до 60°С, заливают в электролизер на электроды которого подают напряжение 50 В и погружают детали сначала в анодную зону на 30 с, а затем в катодную зону на 1,5 мин,

П р и м е р 2. Способ очистки осуществляют по примеру 1. Очистку ведут в растворе, содержащем 6 г/л карбоната натрия, нагретом до 90°С, при напряжении на электродах 80 В в анодной зоне в течение 60 с, а затем в катодной зоне в течение 3 мин.

Примерз. Способ очистки деталей осуществляют по примеру 1, Очистку ведут в растворе, содержащем 4,5 г/л карбоната натрия, нагретом до 75°С, при напряжении на электродах 65 В в анодной зоне в течение 45 с, а затем в катодной зоне в течение 2,3 мин.

Примеры 4-6 аналогичны примерам 1--3, только очистке подвергали детали из латуни ЛС-59-1Л.

Примеры 7-9 аналогичны примерам 1-3, только очистке подвергали детали из бронзы А-5.

Примеры 10-12 аналогичны примерам 1-3, только очистке подвергали детали из стали 18ХН2М.

Пример ы13-15 аналогичны примерам 1-3, только очистке подвергали детали из стали 40.

После проведения указанной очистки детали хромируют в стандартном электролите, содержащем 250 г/л хромового ангидрида, 25 г/л серной кислоты, при катодной плотности тока 50 А/дм , анодной плотности 35 А/дм2 и температуре 50± 1°С. Для оценки качества очистки деталей проводят испытания на прочность сцепления гальванопокрытия (хромового) с основой.

Прочность сцепления гальванопокрытия с основой определяют по методу Гугунишвили (см. Справочное руководство по

гальванотехнике. М.: Металлургия, 1972,

с.423).

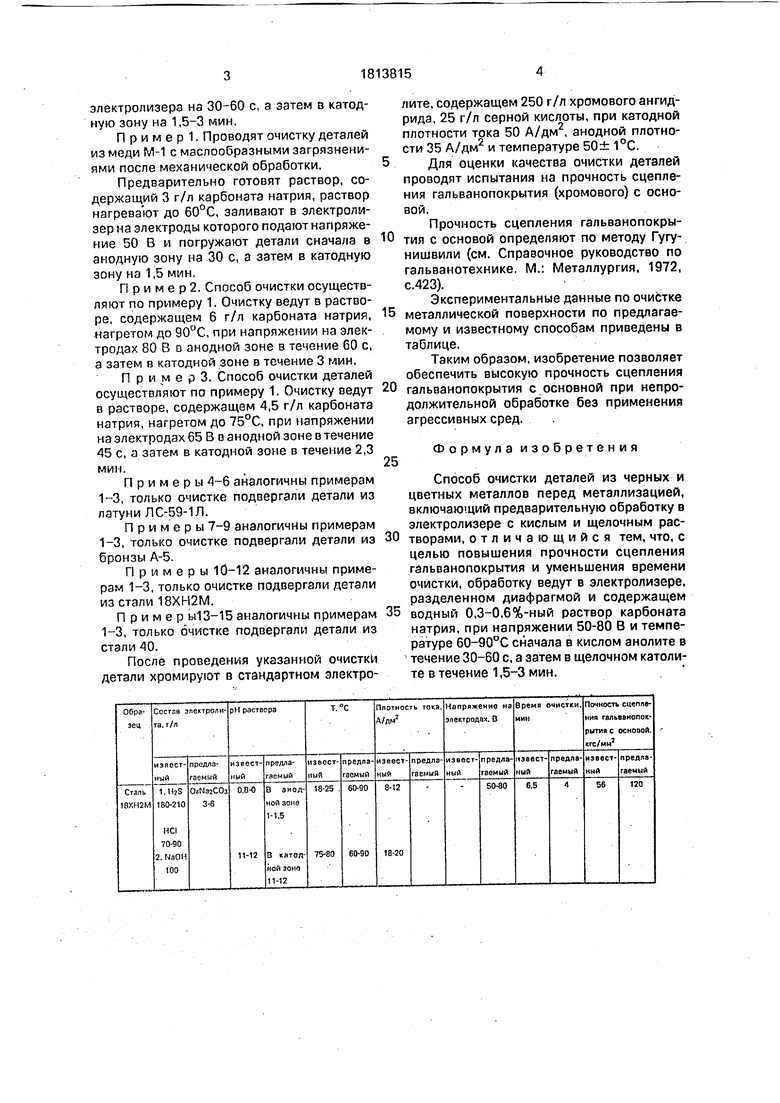

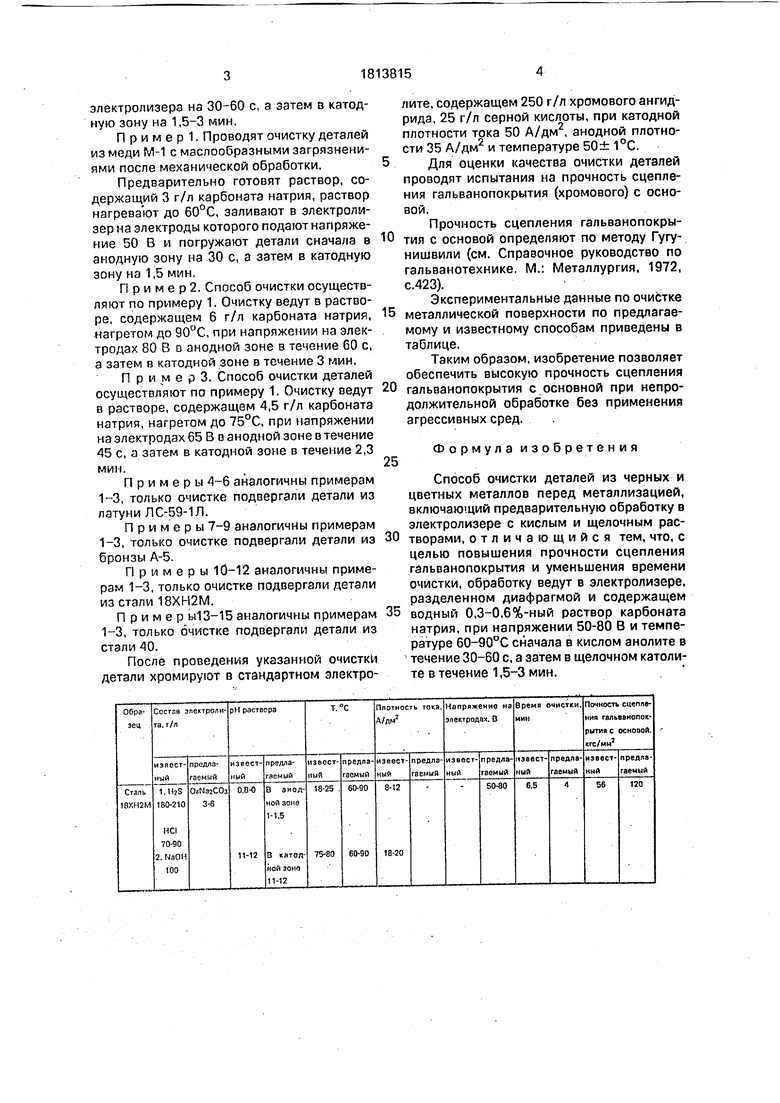

Экспериментальные данные по очистке металлической поверхности по предлагаемому и известному способам приведены в таблице.

Таким образом, изобретение позволяет обеспечить высокую прочность сцепления гальванопокрытия с основной при непродолжительной обработке без применения агрессивных сред.

25

Формула изобретения

0

Способ очистки деталей из черных и цветных металлов перед металлизацией, включающий предварительную обработку в электролизере с кислым и щелочным растворами, отличающийся тем, что, с целью повышения прочности сцепления гальванопокрытия и уменьшения времени очистки, обработку ведут в электролизере, разделенном диафрагмой и содержащем 5 водный 0,3-0.6%-ный раствор карбоната натрия, при напряжении 50-80 В и температуре 60-90°С сначала в кислом анолите в течение 30-60 с, а затем в щелочном католи- те в течение 1,5-3 мин.

Источник numamtSL

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ реэкстракции металлов из органической фазы | 1977 |

|

SU742476A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬГИНОВОЙ КИСЛОТЫ И АЛЬГИНАТА НАТРИЯ ИЗ БУРЫХ ВОДОРОСЛЕЙ | 2001 |

|

RU2197840C2 |

| Способ получения щелочи | 1985 |

|

SU1411353A1 |

| Способ регенерации Na- и Н катионитовых фильтров | 1985 |

|

SU1386289A1 |

| Способ промывки фототехнической пленки и устройство для его осуществления | 1988 |

|

SU1732325A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЗИНФИЦИРУЮЩЕГО СРЕДСТВА И ДЕЗИНФИЦИРУЮЩЕЕ СРЕДСТВО | 2006 |

|

RU2329335C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОАКТИВИРОВАННЫХ ВОДНЫХ РАСТВОРОВ СОЛЕЙ | 2014 |

|

RU2601466C2 |

| Способ получения электроактивированных водных растворов солей натрия | 2016 |

|

RU2635618C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДИ УГЛЕКИСЛОЙ ОСНОВНОЙ | 1973 |

|

SU395329A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ОКИСЛЕНИЯ ЦЕРИЯ | 2016 |

|

RU2623542C1 |

Использование: для очистки поверхности деталей из черных и цветных металлов перед металлизацией. Сущность изобретения: очистку ведут в электролизере, разделенном диафрагмой. Электролит - водный 0,3-0,6 мас.%-ный раствор карбоната натрия. Напряжение между электродами 50-80 В, температура 60-90°С. Очистку ведут сначала в кислом анолите в течение 30- 60 с, а затем в щелочном кэтолите в течение 1,5-3 мин. 1 табл., 1 ил.

-

C

x; x;

| Вайнер Я.В., Дасоян М.А | |||

| Технология электрохимических покрытий | |||

| Машиностроение, 1972, с.35 | |||

| Способ предварительной обработки металлических поверхностей перед нанесением покрытий | 1974 |

|

SU528358A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1993-05-07—Публикация

1990-06-12—Подача