Изобретение относится к текстильной промышленности и касается устройства для фрикционного прядения.

Целью изобретения является повышение качества пряжи без увеличения затрат.

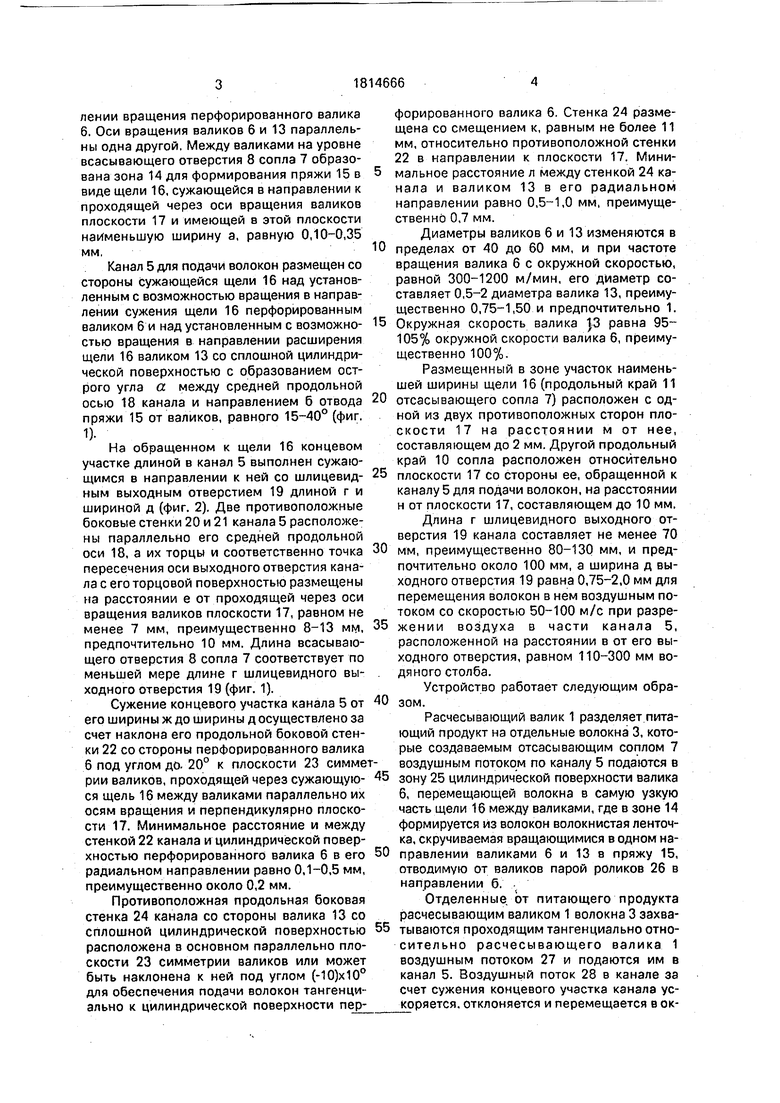

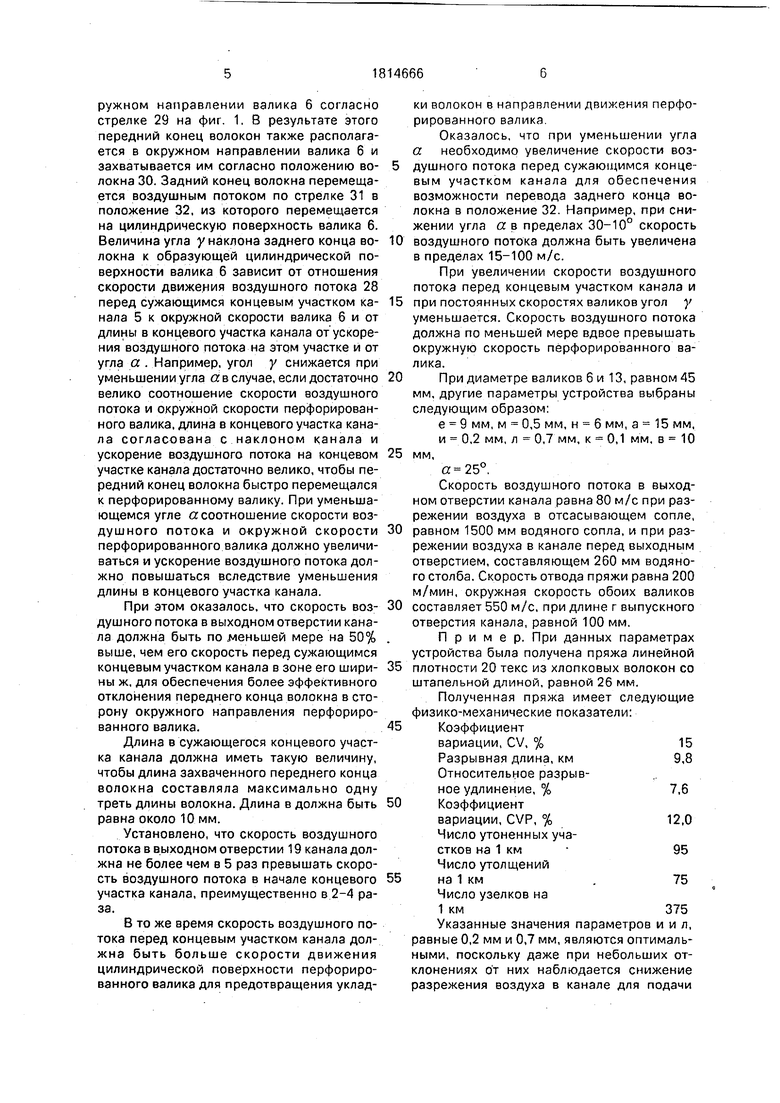

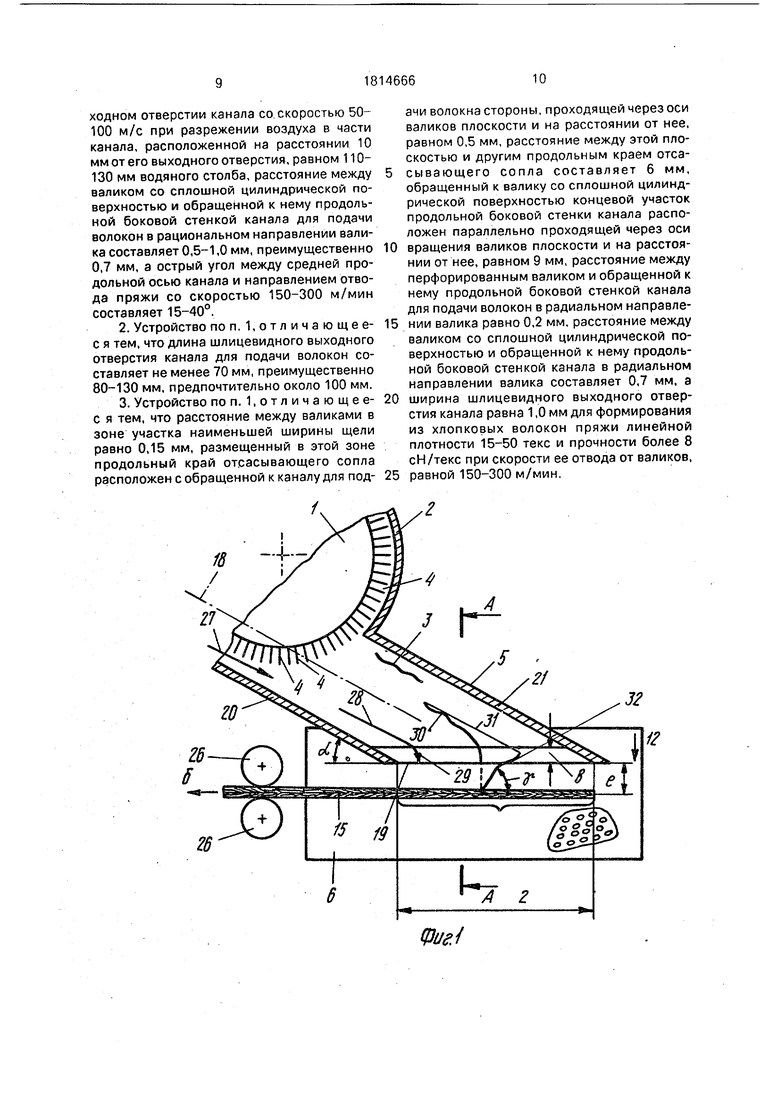

На фиг. 1 изображена общая схема устройства; на фиг/2 - разрез А-А на фиг. 1.

Устройство содержит приводной расчесывающий валик 1, установленный посредством подшипников в корпусе 2 и предназначенный для разделения питающего продукта на отдельные волокна 3 с помощью игольчатой гарнитуры 4. К корпусу подсоединен канал 5 для подачи волокон 3 к приводным валикам. Перфорированный полый цилиндрический валик 6 установлен с возможностью вращения и имеет неподвижно размещенное внутри него отсасывающее сопло 7 с расположенным параллельно оси вращения валика шлицевидным всасывающим отверстием 8. Отверстие 8 образовано между расположенными в непосредственной близости от внутренней поверхности 9 перфорированной стенки валика 6 первым 10 и вторым 11 в направлении его вращения по стрелке 12 продольными краями отсасывающего сопла 7. Эти края 10 и 11 сопла, не касаясь внутренней поверхности 9 перфорированной стенки валика 6, создают препятствие для проникновения подсасываемого воздуха между стенкой валика и продольными краями сопла.

Другой приводной валик 13 устройства выполнен со сплошной цилиндрической поверхностью и установлен с возможностью вращения относительно своей оси в направ00

Ј

Os ON О

GJ

лении вращения перфорированного валика 6. Оси вращения валиков 6 и 13 параллельны одна другой, Между валиками на уровне всасывающего отверстия 8 сопла 7 образована зона 14 для формирования пряжи 15 в виде щели 16, сужающейся в направлении к проходящей через оси вращения валиков плоскости 17 и имеющей в этой плоскости наименьшую ширину а, равную 0,10-0,35 мм.

Канал 5 для подачи волокон размещен со стороны сужающейся щели 16 над установленным с возможностью вращения в направлении сужения щели 16 перфорированным валиком 6 и над установленным с возможно- стью вращения в направлении расширения щели 16 валиком 13 со сплошной цилиндрической поверхностью с образованием острого угла а между средней продольной осью 18 канала и направлением б отвода пряжи 15 от валиков, равного 15-40° (фиг. 1).

На обращенном к щели 16 концевом участке длиной в канал 5 выполнен сужающимся в направлении к ней со шлицевид- ным выходным отверстием 19 длиной г и шириной д (фиг. 2). Две противоположные боковые стенки 20 и 21 канала 5 расположены параллельно его средней продольной оси 18, а их торцы и соответственно точка пересечения оси выходного отверстия канала с его торцовой поверхностью размещены на расстоянии е от проходящей через оси вращения валиков плоскости 17, равном не менее 7 мм, преимущественно 8-13 мм, предпочтительно 10 мм. Длина всасывающего отверстия 8 сопла 7 соответствует по меньшей мере длине г шлицевидного вы- ходного отверстия 19 (фиг. 1).

Сужение концевого участка канала 5 от его ширины ж до ширины д осуществлено за счет наклона его продольной боковой стенки 22 со стороны перфорированного валика 6 под углом до- 20° к плоскости 23 симмерии валиков, проходящей через сужающую- ся щель 16 между валиками параллельно их осям вращения и перпендикулярно плоскости 17. Минимальное расстояние и между стенкой 22 канала и цилиндрической поверхностью перфорированного валика 6 в его радиальном направлении равно 0,1-0,5 мм, преимущественно около 0,2 мм.

Противоположная продольная боковая стенка 24 канала со стороны валика 13 со сплошной цилиндрической поверхностью расположена в основном параллельно плоскости 23 симметрии валиков или может быть наклонена к ней под углом (-Ю)хЮ0 для обеспечения подачи волокон тангенциально к цилиндрической поверхности перфорированного валика 6. Стенка 24 размещена со смещением к, равным не более 11 мм, относительно противоположной стенки 22 в направлении к плоскости 17. Минимальное расстояние л между стенкой 24 канала и валиком 13 в его радиальном направлении равно 0,5-1,0 мм, преимущественно 0,7 мм.

Диаметры валиков 6 и 13 изменяются в пределах от 40 до 60 мм, и при частоте вращения валика 6 с окружной скоростью, равной 300-1200 м/мин, его диаметр составляет 0,5-2 диаметра валика 13, преимущественно 0,75-1,50. и предпочтительно 1. Окружная скорость валика }3 равна 95- 105% окружной скорости валика 6, преимущественно 100%.

Размещенный в зоне участок наименьшей ширины щели 16 (продольный край 11 отсасывающего сопла 7) расположен с одной из двух противоположных сторон плоскости 17 на расстоянии м от нее, составляющем до 2 мм. Другой продольный край 10 сопла расположен относительно плоскости 17 со стороны ее, обращенной к каналу 5 для подачи волокон, на расстоянии н от плоскости 17, составляющем до 10 мм,

Длина г шлицевидного выходного отверстия 19 канала составляет не менее 70 мм, преимущественно 80-130 мм, и предпочтительно около 100 мм, а ширина д выходного отверстия 19 равна 0,75-2,0 мм для перемещения волокон в нем воздушным потоком со скоростью 50-100 м/с при разрежении воздуха в части канала 5, расположенной на расстоянии в от его выходного отверстия, равном 110-300 мм водяного столба.

Устройство работает следующим образом.

Расчесывающий валик 1 разделяет.питающий продукт на отдельные волокна 3, которые создаваемым отсасывающим соплом 7 воздушным потоком по каналу 5 подаются в зону 25 цилиндрической поверхности валика 6, перемещающей волокна в самую узкую часть щели 16 между валиками, где в зоне 14 формируется Из волокон волокнистая ленточка, скручиваемая вращающимися в одном направлении валиками 6 и 13 в пряжу 15, отводимую от валиков парой роликов 26 в направлении б.

Отделенные, от питающего продукта расчесывающим валиком 1 волокна 3 захватываются проходящим тангенциально отно- сительно расчесывающего валика 1 воздушным потоком 27 и подаются им в канал 5. Воздушный поток 28 в канале за счет сужения концевого участка канала ускоряется, отклоняется и перемещается вокружном направлении валика 6 согласно стрелке 29 на фиг. 1. В результате этого передний конец волокон также располагается в окружном направлении валика 6 и захватывается им согласно положению волокна 30. Задний конец волокна перемещается воздушным потоком по стрелке 31 в положение 32, из которого перемещается на цилиндрическую поверхность валика 6. Величина угла у наклона заднего конца волокна к образующей цилиндрической поверхности валика 6 зависит от отношения скорости движения воздушного потока 28 перед сужающимся концевым участком канала 5 к окружной скорости валика 6 и от длины в концевого участка канала от ускорения воздушного потока на этом участке и от угла а . Например, угол у снижается при уменьшении угла а в случае, если достаточно велико соотношение скорости воздушного потока и окружной скорости перфорированного валика, длина в концевого участка канала согласована с наклоном канала и ускорение воздушного потока на концевом участке канала достаточно велико, чтобы передний конец волокна быстро перемещался к перфорированному валику. При уменьшающемся угле «соотношение скорости воздушного потока и окружной скорости перфорированного валика должно увеличиваться и ускорение воздушного потока должно повышаться вследствие уменьшения длины в концевого участка канала.

При этом оказалось, что скорость воздушного потока в выходном отверстии канала должна быть по меньшей мере на 50% выше, чем его скорость перед сужающимся концевым участком канала в зоне его ширины ж, для обеспечения более эффективного отклонения переднего конца волокна в сторону окружного направления перфорированного валика.

Длина в сужающегося концевого участка канала должна иметь такую величину, чтобы длина захваченного переднего конца волокна составляла максимально одну треть длины волокна. Длина в должна быть равна около 10 мм.

Установлено, что скорость воздушного потока в выходном отверстии 19 канала должна не более чем в 5 раз превышать скорость воздушного потока в начале концевого участка канала, преимущественно в 2-4 раза.

В то же время скорость воздушного потока перед концевым участком канала должна быть больше скорости движения цилиндрической поверхности перфорированного валика для предотвращения укладки волокон в направлении движения перфорированного валика.

Оказалось, что при уменьшении угла а необходимо увеличение скорости воз- душного потока перед сужающимся концевым участком канала для обеспечения возможности перевода заднего конца волокна в положение 32. Например, при снижении угла а в пределах 30-10° скорость воздушного потока должна быть увеличена в пределах 15-100 м/с.

При увеличении скорости воздушного потока перед концевым участком канала и при постоянных скоростях валиков угол у уменьшается. Скорость воздушного потока должна по меньшей мере вдвое превышать окружную скорость перфорированного валика.

При диаметре валиков 6 и 13, равном 45 мм, другие параметры устройства выбраны следующим образом:

е 9 мм, м 0,5 мм, н 6 мм, а 15 мм, и 0,2 мм, л 0,7 мм, к 0,1 мм, в 10 мм,

.

Скорость воздушного потока в выходном отверстии канала равна 80 м/с при разрежении воздуха в отсасывающем сопле, равном 1500 мм водяного сопла, и при разрежении воздуха в канале перед выходным отверстием, составляющем 260 мм водяного столба. Скорость отвода пряжи равна 200 м/мин, окружная скорость обоих валиков составляет 550 м/с, при длине г выпускного отверстия канала, равной 100 мм.

Пример. При данных параметрах устройства была получена пряжа линейной плотности 20 текс из хлопковых волокон со штапельной длиной, равной 26 мм.

Полученная пряжа имеет следующие физико-механические показатели: Коэффициент

вариации, CV, %15 Разрывная длина, км 9,8 Относительное разрывное удлинение, % 7,6 Коэффициент

вариации, CVP, %12,0 Число утоненных участков на 1 км 95 Число утолщений

на 1 км. 75 Число узелков на

1 км375 Указанные значения параметров и и л, равные 0,2 мм и 0,7 мм, являются оптимальными, поскольку даже при небольших отклонениях о т них наблюдается снижение разрежения воздуха в канале для подачи

волокон и прочности пряжи. Выходное отверстие канала в поперечном сечении валиков может быть расположено как симметрично относительно плоскости симметрии валиков, так и со смещением относительно нее в сторону одного или другого валика для обеспечения оптимальных значений расстояний между стенками канала и валиками.

Формула изобретения 1. Устройство для фрикционного прядения, содержащее установленный с возможностью вращения перфорированный полый цилиндрический валик, размещенное внутри него отсасывающее сопло с расположенным параллельно оси вращения валика шлицевидным всасывающим отверстием, образованным между расположенными в непосредственной близости от внутренней поверхности перфорированной стенки валика первым и вторым в направлении его вращения продольными краями отсасывающего сопла, валик со сплошной цилиндрической поверхностью, установленный с возможностью вращения относительно своей оси в направлении вращения перфорированного валика и с образованием между валиками на уровне всасывающего отверстия сопла зоны для формирования пряжи в виде щели, сужающейся в направлении к проходящей через параллельные одна другой оси вращения валиков плоскости и имеющей в этой плоскости наименьшую ширину, и канал для подачи волокон, размещенный со стороны сужающейся щели над установленным с возможностью вращения в направлении сужения щели перфорированным валиком и над установленным с возможностью вращения в направлении расширения щели валика со сплошной цилиндрической поверхностью с образованием острого угла между средней продольной осью канала и направлением отвода пряжи от валиков и выполненный на обращенном к щели концевом участке сужающимся в направлении к ней со шлицевидным выходным отверстием и с наклоненной к плоскости симметрии валиков, проходящей через сужающуюся щель между валика- ми параллельно их осям вращения и перпендикулярно проходящей через оси вращения валиков плоскости, продольной боковой стенкой со стороны перфорированного валика, расположенной на расстоянии от его наружной цилиндрической поверхности, меньшем расстояния между противоположной продольной боковой стенкой канала и валиком со сплошной цилиндрической поверхностью, отличающееся тем, что, с целью повышения качества пряжи без увеличения затрат, валики имеют диаметр 40-60 мм, перфорированный валик установлен с возможностью вращения с окружной скоростью его наружной цилиндрической поверхности 300-1200 м/мин и его диаметр составляет 0,5-2,0 диаметра валика со сплошной цилиндрической поверхностью, преимущественно 0,75-1,50 и предпочтительно 1,00, валик со сплошной

0 цилиндрической поверхностью установлен с возможностью вращения с окружной скоростью его наружной цилиндрической поверхности, составляющей 95-105% окружной скорости наружной цилиндриче5 ской поверхности перфорированного валика, преимущественно 100%, наименьшая ширина щели между валиками равна 0,10- 0,35 мм, размещенный в зоне участка наименьшей ширины щели продольный край

0 отсасывающего сопла расположен с одной из двух противоположных сторон проходящей через оси вращения валиков плоскости на расстоянии от нее, составляющем до 2 мм. другой продольный край отсасывающе5 го сопла расположен относительно этой плоскости со стороны ее, обращенной к каналу для подачи волокон, и на расстоянии от плоскости, составляющем до 10 мм, обращенная к перфорированному валику про0 дольная боковая стенка канала для подачи волокон в зоне его сужающегося концевого участка наклонена к плоскости симметрии валиков, проходящей через сужающуюся щель между валиками параллельно их осям

5 вращения и перпендикулярно проходящей через оси вращения валиков плоскости/под углом до 20° и расположена на расстоянии . от перфорированного валика в его радиальном направлении, равном 0,1-0,5 мм, пре0 имущественно около 0,2 мм, продольная боковая стенка канала для подачи волокон со стороны валика со сплошной цилиндрической поверхностью расположена под углом к плоскости симметрии валиков

5 -10 +10°для подачи волокон тангенциально к цилиндрической поверхности перфорированного валика и размещена со смещением не более чем на 1 мм относительно противоположной продольной боковой стенки кана0 ла в направлении к проходящей через оси вращения валиков плоскости, расстояние между проходящей через оси вращения валиков плоскости и точкой пересечения оси выходного отверстия канала для подачи во5 локон с его торцевой поверхностью составляет не менее 7 мм, преимущественно 8-13 мм, предпочтительно 10 мм, ширина шлице- виднбго выходного отверстия канала для подачи волокон равна 0,75-2,0 мм для пере- мещения волокон воздушным потоком в выходном отверстии канала со.скоростью 50- 100 м/с при разрежении воздуха в части канала, расположенной на расстоянии 10 мм от его выходного отверстия, равном 110- 130 мм водяного столба, расстояние между валиком со сплошной цилиндрической поверхностью и обращенной к нему продольной боковой стенкой канала для подачи волокон в рациональном направлении валика составляет 0,5-1,0 мм, преимущественно 0,7 мм, а острый угол между средней продольной осью канала и направлением отвода пряжи со скоростью 150-300 м/мин

составляет 15-40°.

2. Устройство по п. 1, о т л и ч а ю щ е ес я тем, что длина шлицевидного выходного отверстия канала для подачи волокон составляет не менее 70 мм, преимущественно 80-130 мм, предпочтительно около 100 мм.

3. Устройство по п. 1,отличающее- с я тем, что расстояние между валиками в зоне участка наименьшей ширины щели равно 0,15 мм, размещенный в этой зоне продольный край отсасывающего сопла расположен с обращенной к каналу для подачи волокна стороны, проходящей через оси валиков плоскости и на расстоянии от нее, равном 0,5 мм, расстояние между этой плоскостью и другим продольным краем отсасывающего сопла составляет 6 мм, обращенный к валику со сплошной цилиндрической поверхностью концевой участок продольной боковой стенки канала расположен параллельно проходящей через оси

вращения валиков плоскости и на расстоянии от нее, равном 9 мм, расстояние между перфорированным валиком и обращенной к нему продольной боковой стенкой канала для подачи волокон в радиальном направлении валика равно 0,2 мм, расстояние между валиком со сплошной цилиндрической поверхностью и обращенной к нему продольной боковой стенкой канала в радиальном направлении валика составляет 0,7 мм, а

ширина шлицевидного выходного отверстия канала равна 1,0 мм для формирования из хлопковых волокон пряжи линейной плотности 15-50 текс и прочности более 8 сН/текс при скорости ее отвода от валиков,

равной 150-300 м/мин.

Использование: текстильная промышленность, фрикционное прядение. Сущность изо- бретения: устройство содержит полый перфорированный валик с размещенным внутри него неподвижным отсасывающим соплом. Параллельно перфорированному валику с возможностью вращения в одном с ним направлении установлен валик со сплошной цилиндрической поверхностью с образованием между валиками сужающейся щели. Над валиками размещен канал для подачи волокон со шлицевидным выходным отверстием. Две противоположные боковые стенки канала расположены вдоль валиков, а две другие боковые стенки наклонены к валикам под углом 15-40°. Концевая часть канала выполнена сужающейся в направлении к его выходному отверстию. Диаметр перфорированного валика равен 0,5-2 диаметрам валика со сплошной цилиндриче1 ской поверхностью, окружная скорость которой составляет 95-105% окружной скорости цилиндрической поверхности перфорированного валика. 2 з.п. ф-лы, 2 ил. й

fpi/eJ

VtteZ

| КОНСТРУКЦИОННАЯ СТАЛЬ | 0 |

|

SU208274A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1993-05-07—Публикация

1989-09-18—Подача