Изобретение касается способа для снижения клейкости волокон, загрязненных широй клочков хлопка посредством кратковременного нагрева этих клочков, а также устройства для осуществления способа.

Задачей настоящего изобретения является создание способа или устройства названного выше типа, который или которое может использоваться на любой стадии обработки клочков хлопка, то есть как при очистке хлопка, так и перед кардочесанием и перед ленточной машиной.

С целью решения данной задачи в соответствии с изобретением предусматривается, что клочки прессуются в виде волокнистого мата, затем вата проводится через по меньшей мере три и предпочтительно пять вращающихся, обеспечивающих непрерывную подачу ваты и нагретые

валики, а также вата в завершение вновь разрыхляется к форме клочков волокон, и клочки передаются к следующему, осуществляющему транспортировку или обработку клочков волокон устройству.

В соответствии с изобретением решение отличается питающим устройством, с помощью которого клочки волокон сжимаются к виду волокнистой ваты и в этом состоянии подводятся к определенному количеству включенных далее нагреваемых валиков, и что после валиков при рассмотрении в направлении прохождения волокнистой ваты предусмотрено устройство для разрыхления ваты и запитывания, которое вновь разрыхляет вату к виду клочков и передает к устройству для транспортировки волокон.

00

со

ND СЛ

IGJ

Соответствующее изобретению решение основывается на том факте, что количество тепла, которое может быть подведено к вате на участке зажима между двумя нагреваемыми валиками или непосредственно перед или после этого участка зажима, является значительно большим по сравнению с количеством тепла, которое можно подвести к той же вате, если эта вата лишь обвивает один нагретый валик. Это следует объяснять не только тем, что на участке зажима ваты последняя нагревается с двух сторон; это обусловлено также тем, что теплопроводность ваты в сжатом состоянии вследствие уменьшения существующих внутри ваты воздушных зазоров выше, нежели чем в случае ваты, одна сторона которой является открытой.

В соответствии с изобретением лучшие результаты достигаются в том случае, если на участке зажима между валиками хлопок сжимается до плотности 100-400, предпочтительно до плотности около 250 к-г/ми.

Особенно предпочтительный вариант соответствующего изобретению способа отличается тем, что используется по меньшей мере одна, вращающаяся между по меньшей мере двумя валиками лента, цель которой заключается в зажиме ваты на части ее поверхности относительно по меньшей мере одного следующего, нагреваемого, образующего места зажима с первоначально названными валиками валика. Достигаемое при этом улучшение передачи тепла возникает по той причине, что длина участка зажима искусственно увеличивается посредством вращающей ленты,

Особенно предпочтительным является также способ, при котором по меньшей мере одна поверхность ваты, предпочтительно верхняя поверхность, по меньшей мере, частично освобождается с целью удаления водяного пара в процессе нагревания. В случае опущения этого процесса и при отсутствии условий для удаления выработанных в процессе нагрева паров возникает опасность того, что клочки останутся клейкими также и после проведения термической обработки.

В случае одной предпочтительной формы исполнения нагреваемые валики расположены в проходящем предпочтительно вверх камине, через который проходит воздушный поток, вырабатываемый воздуходувкой. За счет этого обеспечивается отсасывание или выдувание возможно возникающих паров.

Сам камин располагается в предпочтительном случае между питающей шахтой клочков и разрыхляющим валиком, который

разрыхляет вату к виду клочков. За счет такого рода конструкции обеспечивается возможность встраивания соответствующего изобретению устройства с экономией пространства и с высокой рентабельностью в существующую питающую чесальную установку. Особенно предпочтительны формы исполнения такого типа, включая конструктивные исполнения, при которых используется вращающаяся лента, описаны в дополнительных пунктах формулы изобретения.

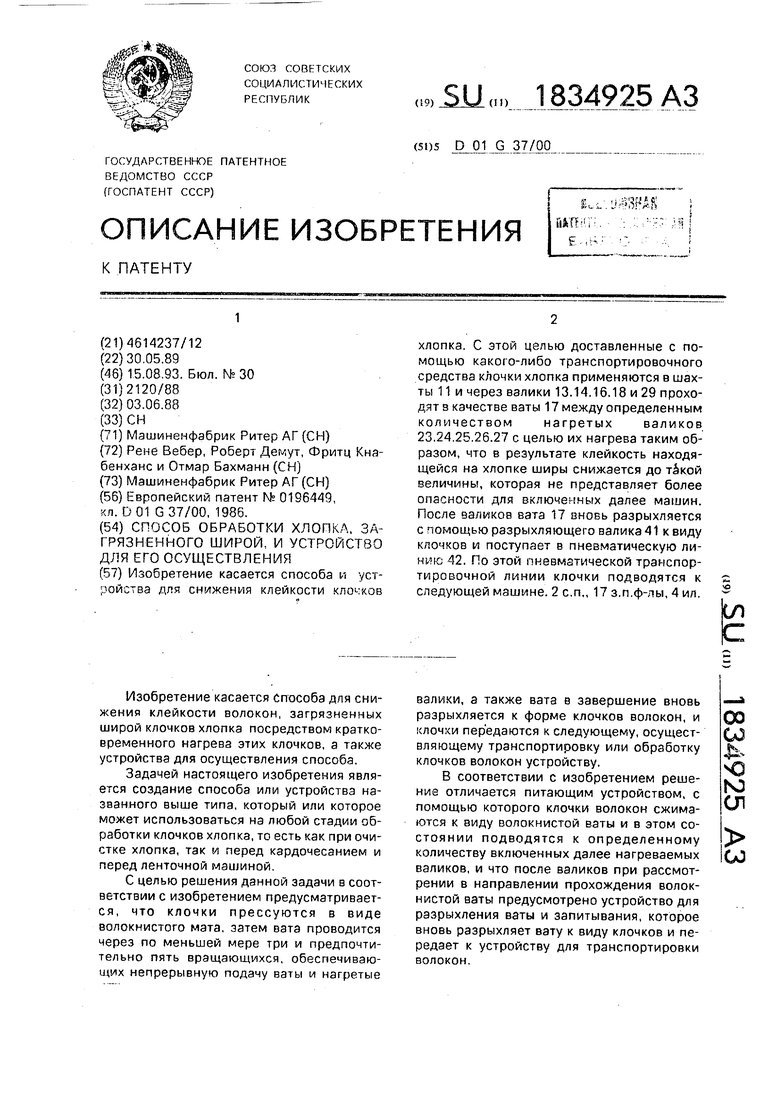

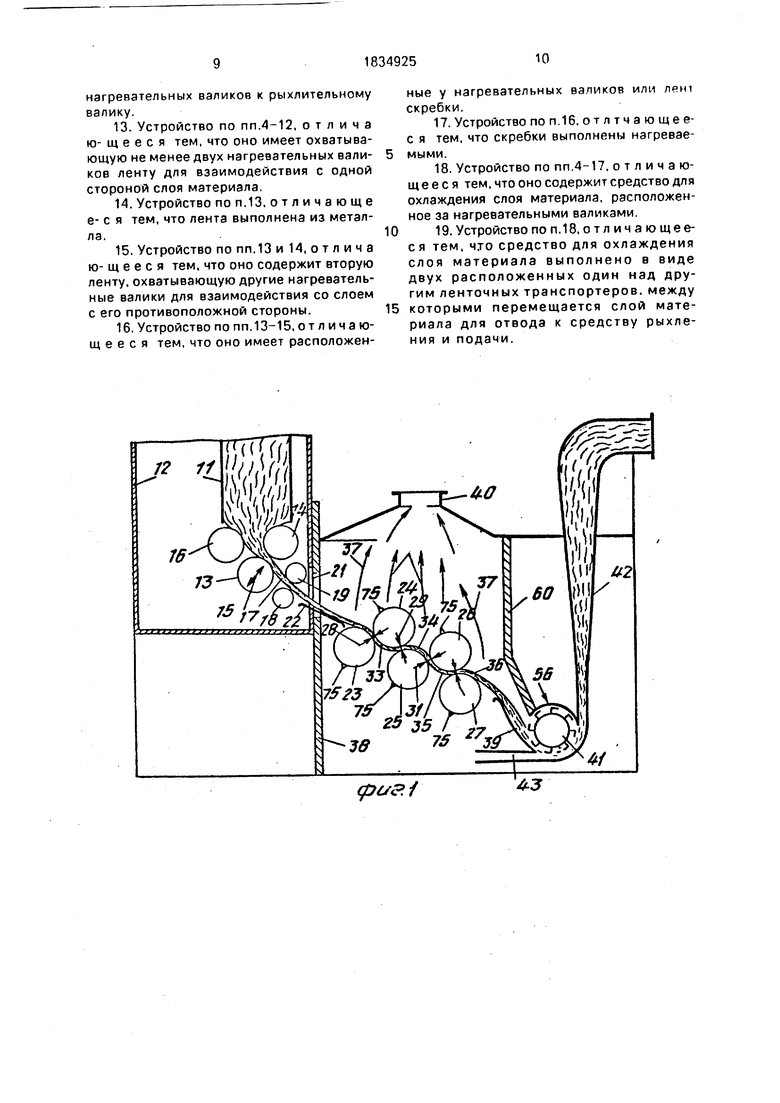

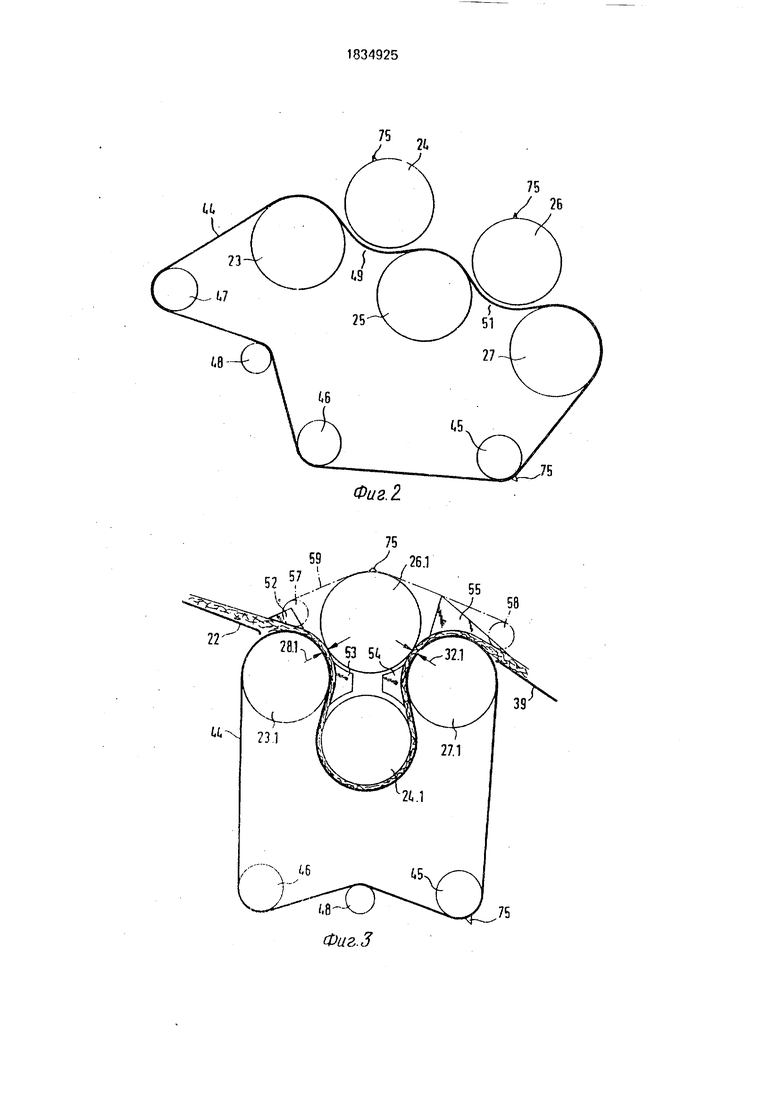

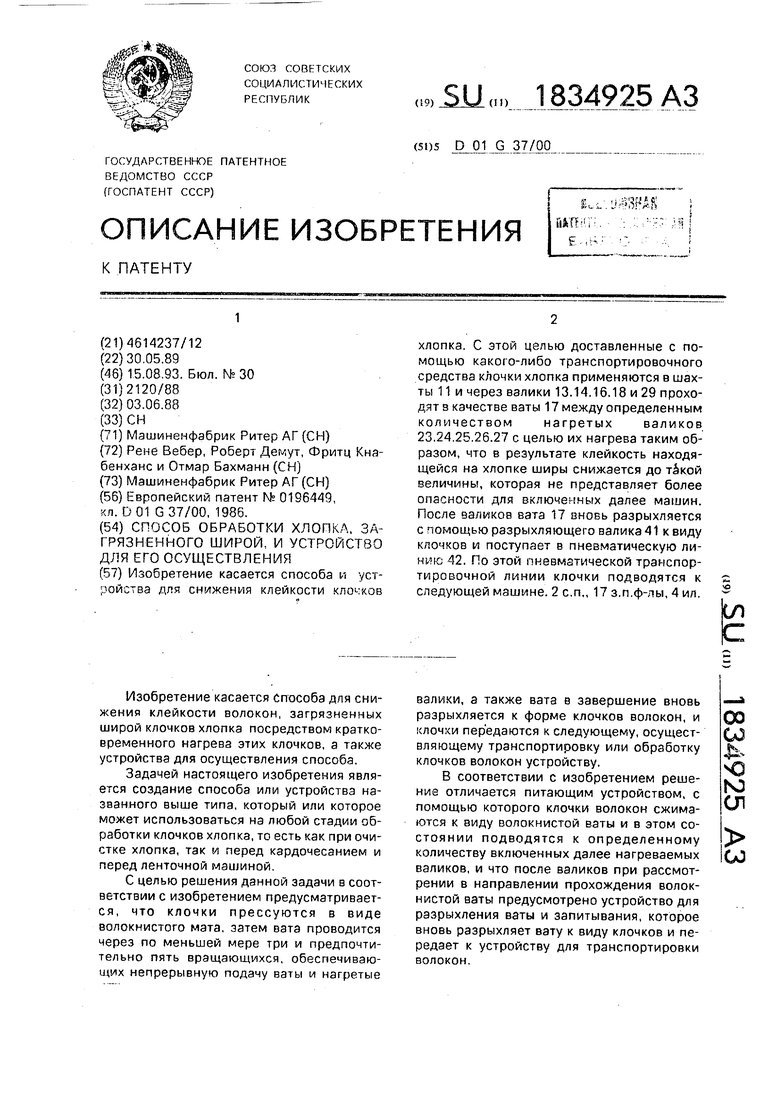

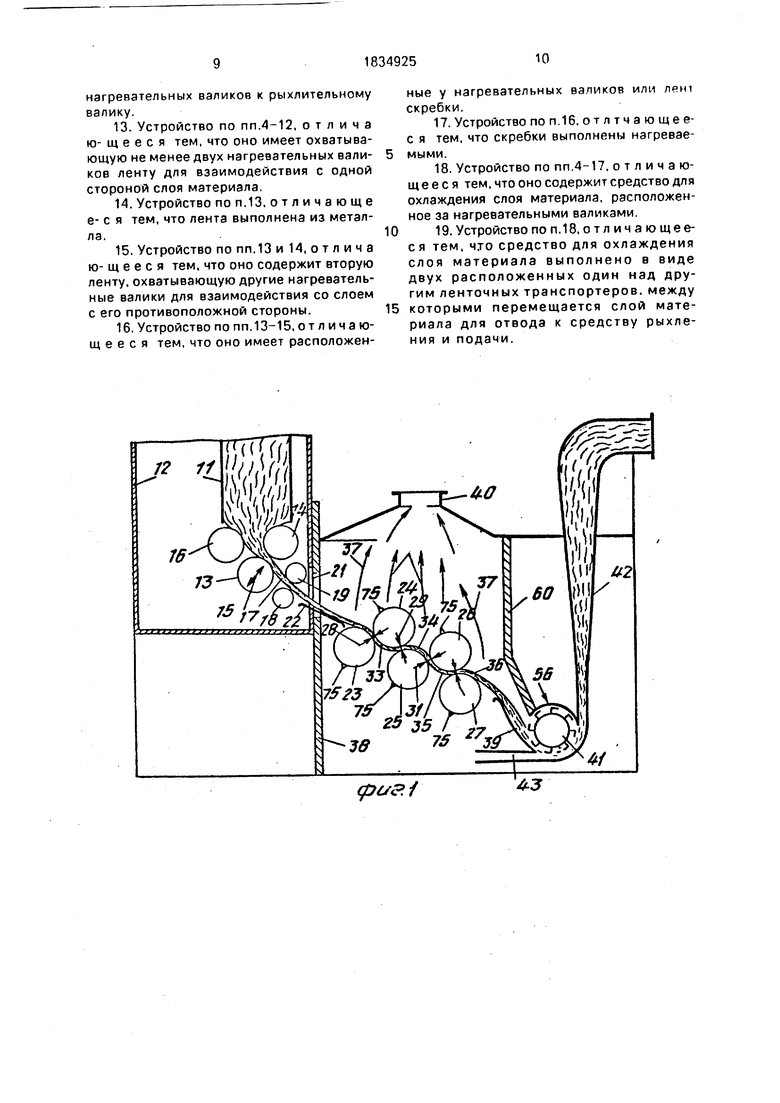

На фиг.1 схематически изображено устройство, вид сбоку; на фиг.2 - измененная

5 форма исполнения нагреваемых валиков устройства на фиг.1; на фиг.3 - следующрч форма исполнения нагреваемых валиков, которая среди прочего может использоваться вместо нагреваемых валиков констру к0 тивного исполнения на фиг.1 и 2; на фиг, 4 - вариант устройства на фиг.1.

На фиг.1 показана нижняя часть шахты 11 клочков, которая обычно используется перед чесальной машиной. На нижнем кон5 це расположенной в корпусе 12 шахты, расположены два плющильных вала 13 и 14, причем ось вращения плющильного вала 14 установлена стационарно, а ось вращения плющильного вала 13 - напротив, с возмож0 ностью перемещения в направлении стрел-, ки 15 с целью регулирования желаемой толщины волокнистого материала или ваты. Выше плющильного вала 13 и на расстоянии от плющильного вала 14 предусмотрен сле5. дующий вращающийся валик 16, который выполняет функцию направления клочков, которые присутствуют в шахте 11. Выработанная с помощью плющильных валов 1.3 и 14 вата 17 поступает сразу после плющиль0 ных валов 13 и 14 на участок между двумя зажимными валиками 18 и 19, которые служат для зажимания ваты 17 в случае прерывания процесса изготовления и, следовательно, препятствуют дальнейшей

5 транспортировке клочков. Плющильные валы 13 и 14 в течение этого процесса останавливаются. При нормальной работе вата 17 поступает далее через выходной шлиц 21 на нижнем конце корпуса шахты и через на0 правляющий кожух 22 к нагреваемой конструкции валиков. Эта конструкция состоит из пяти отдельных нагреваемых валиков с 23 по 27, которые чередующимся образом располагаются в виде ряда по обеим сторонам

5 от ваты. Все пять валиков приводятся в действие с тем, чтобы обеспечить прохождение ваты через валики, Как видно из фиг.1. между пятью валиками с 23 по 27 предусмотрены четыре зажимных участка 28, 29. 31 и 32,. которые в предпочтительном случае имеют

ширину 4 мм или менее. Толщина ваты на направляющем кожухе 22 перед входом на зажимной участок 28 составляет около 100 мм. По этой причине в зажимном зазоре обеспечивается 20-25-кратное сжимание ваты.

Между валиками с 23 по 27 и после валика 27 предусмотрены свободные участки 33, 34, 35 и 36 ваты, где могут удаляться возникающие вследствие нагрева пары, причем этот процесс поддерживается воздушным потоком 37, который вырабатывается воздуходувкой (не изображена), которая может быть, например, прифяанцо- вана к патрубку 40. Последний расположен на верхнем конце камина 38. в котором размещена нагреваемая конструкция валиков. Камин проходит в вертикальном положении между шахтой 11 и питающим устройством для чесальной машины. Спрессованная и нагретая вата после покидания последнего валика 27 проходит через направляющий кожух 39 к разрыхляющему валику 41 питающего устройства 56. В данном случае вата вновь разрыхляется к виду отдельных клочков, которые вдуваются или всасываются в проходящую вверх линию 42. которая ведет к следующей машине для процесса очистки или прядения. Линия 43 служит для впуска воздушного потока касательно в направлении движения разрыхляющего валика 41 с целью обеспечения пневматической транспортировки разрыхленных клочков по линии 42. При этом разрыхляющий валик укреплен на нижнем конце разделительной стенки 60, которая образует одну боковую стенку камина 38.

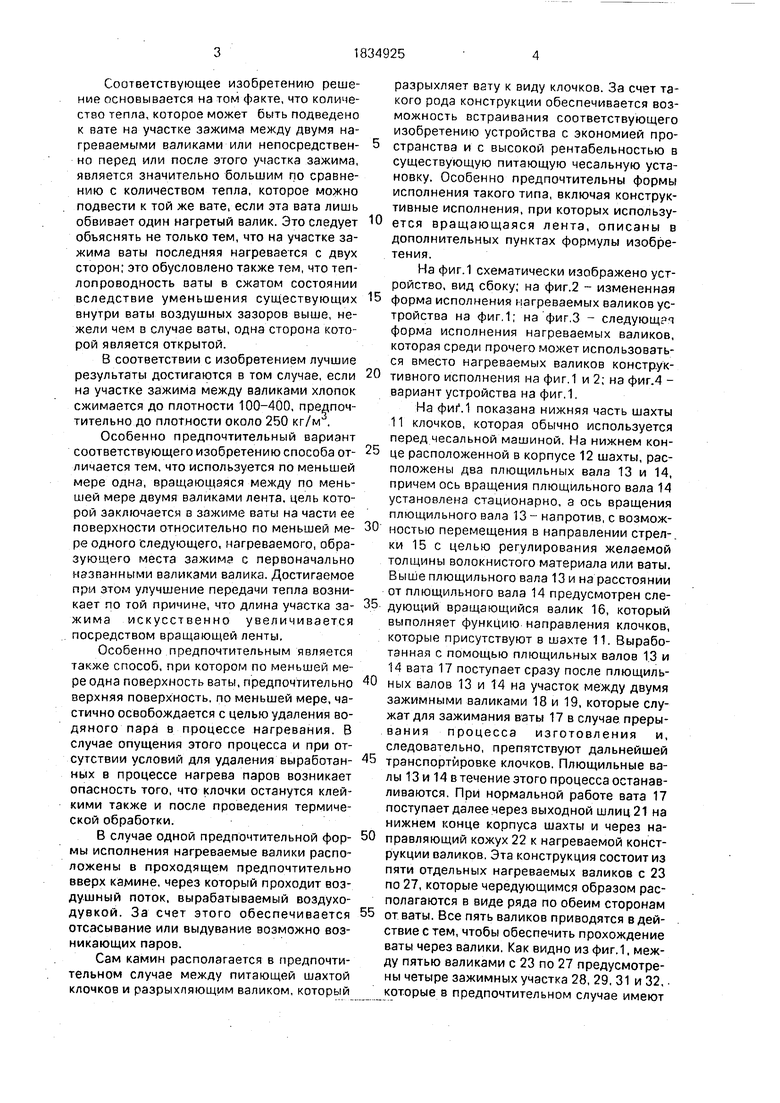

На фиг.2 показана измененная форма исполнения нагреваемой конструкции валиков на фиг.1, при которой вращающаяся лента 44 охватывает три валика 23, 25, 27, расположенных под ватой. Лента приводится во вращение со скоростью, идентичной окружной скорости валиков 23-27, а именно либо самыми нагреваемыми валиками, либо приводным отклоняющим валиком 45. Два следующих отклоняющих валика 46 и 47, а также зажимной валик 48 обеспечивают равномерное прохождение вращающейся ленты или желаемое натяжение ленты. С помощью вращающейся ленты формируются удлиненные зажимные участки 49 и 51 между лентой и верхними валиками 24 или 26. В случае этого конструктивного исполнения напряжение ленты выбирается таким образом, что вата в области зажимных участков 49 и 51 имеет толщину около 4 мм или менее. Сама вращающаяся лента выполнена предпочтительно из металла и самостоятельно нагревается с помощью

нагреваемых пяликов 23. 7Б и 27. т л к что подвод тепля к пате осущестппя«тся г огмч х сторон,

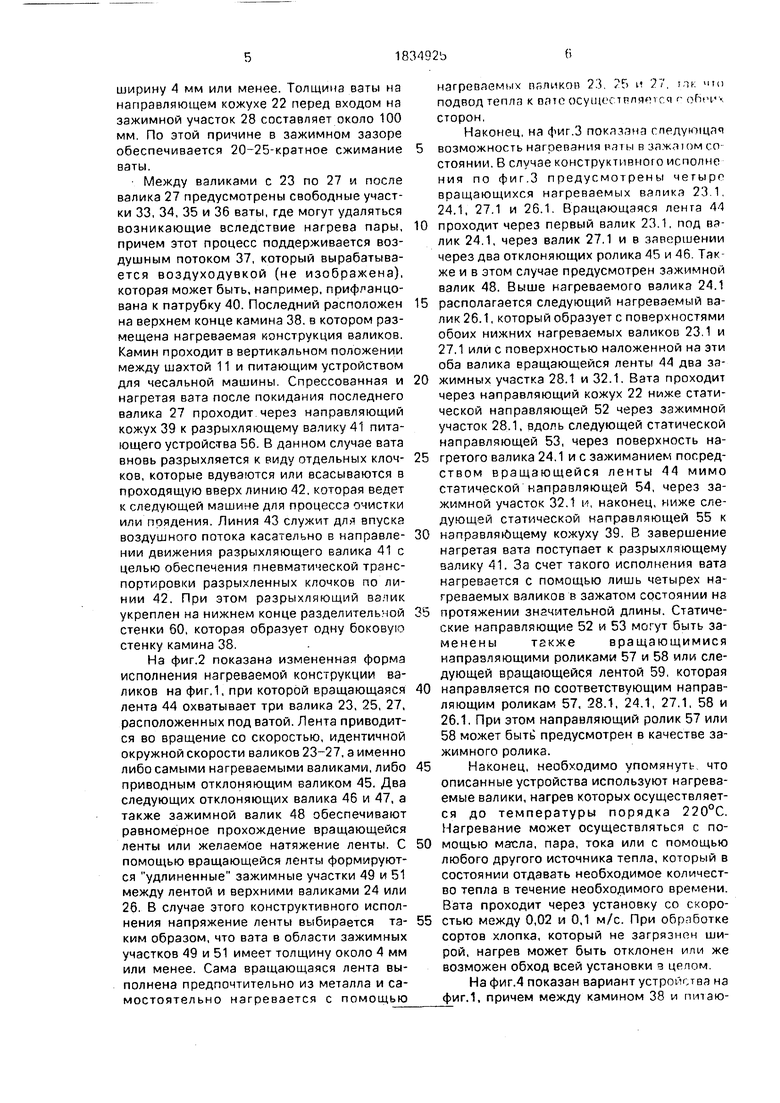

Наконец, на фиг.З показана следующая

возможность нагревания пяты в за.жяюм состоянии. В случае конструктивного неполно ния по фиг.З предусмотрены четыре вращающихся нагреваемых валика 23.1. 24.1, 27.1 и 26.1. Вращающаяся ленга 44

0 проходит через первый валик 23.1, под валик 24.1, через валик 27.1 ив завершении через два отклоняющих ролика 45 и 46. Также и в этом случае предусмотрен зажимной валик 48. Выше нагреваемого валика 24.1

5 располагается следующий нагреваемый валик 26.1, который образует с поверхностями обоих нижних нагреваемых валиков 23.1 и 27.1 или с поверхностью наложенной на эти оба валика вращающейся ленты 44 два за0 жимных участка 28.1 и 32.1. Вата проходит через направляющий кожух 22 ниже статической направляющей 52 через зажимной участок 28.1, вдоль следующей статической направляющей 53, через поверхность на5 гретого валика 24.1 и с зажиманием посред- ством вращающейся ленты 44 мимо статической направляющей 54, через зажимной участок 32.1 и, наконец, ниже следующей статической направляющей 55 к

0 направляющему кожуху 39. В завершение нагретая вата поступает к разрыхляющему валику 41. За счет такого исполнения вата нагревается с помощью лишь четырех нагреваемых валиков в зажатом состоянии на

5 протяжении значительной длины. Статические направляющие 52 и 53 могут быть заменены также вращающимися направляющими роликами 57 и 58 или следующей вращающейся лентой 59, которая

0 направляется по соответствующим направляющим роликам 57, 28.1, 24.1, 27.1, 58 и 26.1. При зтом направляющий ролик 57 или 58 может быть предусмотрен в качестве зажимного ролика.

5Наконец, необходимо упомянуть, что

описанные устройства используют нагреваемые валики, нагрев которых осуществляется до температуры порядка 220°С. Нагревание может осуществляться с по0 мощью масла, пара, тока или с помощью любого другого источника тепла, который в состоянии отдавать необходимое количество тепла в течение необходимого времени. Вата проходит через установку со скоро5 стью между 0,02 и 0,1 м/с. При обработке сортов хлопка, который не загрязнен ши- рой, нагрев может быть отклонен или же возможен обход всей установки з целом.

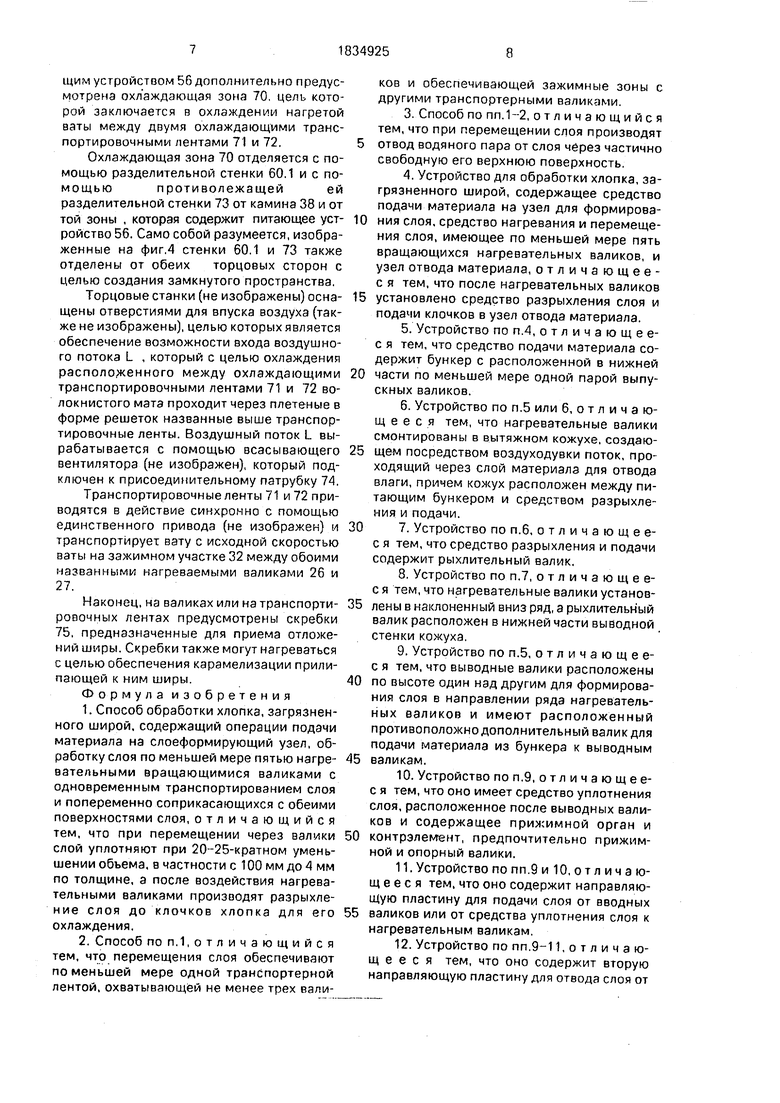

На фиг.4 показан вариант устройства на фиг.1, причем между камином 38 и питающим устройством 56 дополнительно предусмотрена охлаждающая зона 70, цель которой заключается в охлаждении нагретой ваты между двумя охлаждающими транспортировочными лентами 71 и 72.

Охлаждающая зона 70 отделяется с помощью разделительной стенки 60.1 и с помощьюпротиволежащейейразделительной стенки 73 от камина 38 и от той зоны , которая содержит питающее устройство 56. Само собой разумеется, изображенные на фиг.4 стенки 60.1 и 73 также отделены от обеих торцовых сторон с целью создания замкнутого пространства.

Торцовые станки (не изображены) оснащены отверстиями для впуска воздуха (также не изображены), целью которых является обеспечение возможности входа воздушного потока L , который с целью охлаждения расположенного между охлаждающими транспортировочными лентами 71 и 72 волокнистого мата проходит через плетеные в форме решеток названные выше транспортировочные ленты. Воздушный поток L вырабатывается с помощью всасывающего вентилятора (не изображен), который подключен к присоединительному патрубку 74.

Транспортировочные ленты 71 и 72 приводятся в действие синхронно с помощью единственного привода (не изображен) и транспортирует вату с исходной скоростью ваты на зажимном участке 32 между обоими названными нагреваемыми валиками 26 и 27.

Наконец, на валиках или на транспортировочных лентах предусмотрены скребки 75, предназначенные для приема отложений ширы. Скребки также могут нагреваться с целью обеспечения карамелизации прилипающей к ним ширы.

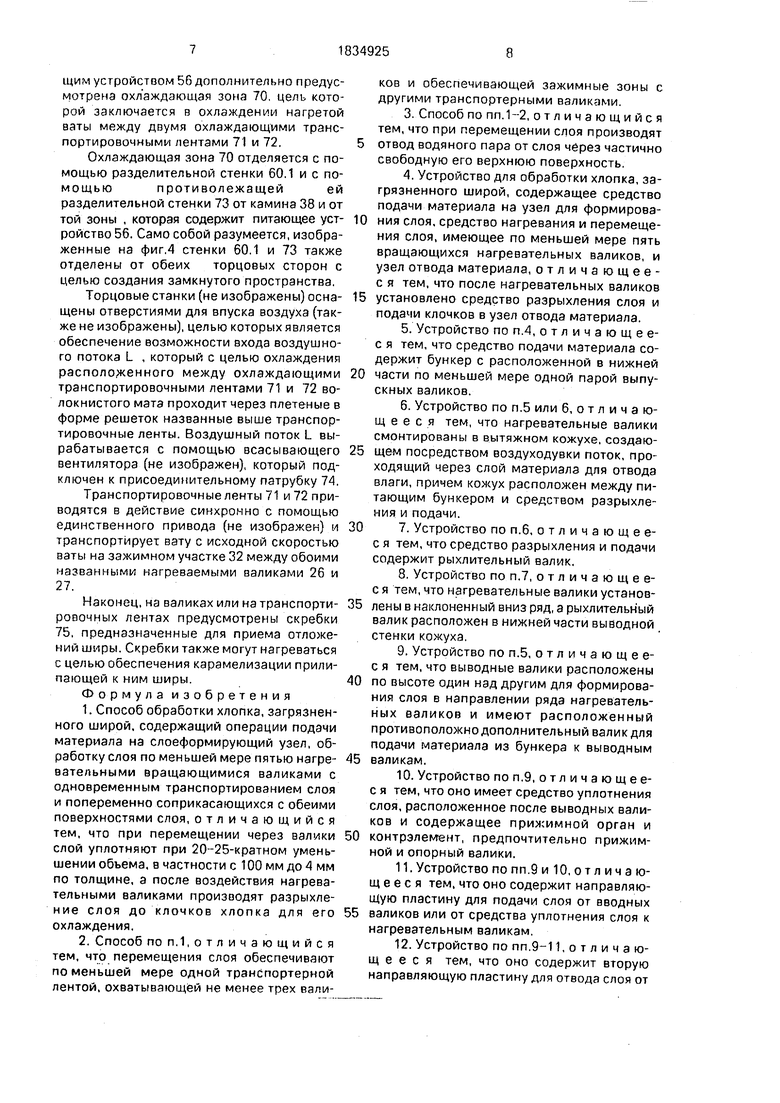

Формула изобретения

1.Способ обработки хлопка, загрязненного широй, содержащий операции подачи материала на слоеформирующий узел, обработку слоя по меньшей мере пятью нагревательными вращающимися валиками с одновременным транспортированием слоя и попеременно соприкасающихся с обеими поверхностями слоя, отличающийся тем, что при перемещении через валики слой уплотняют при 20-25-кратном уменьшении объема, в частности с 100 мм до 4 мм по толщине, а после воздействия нагревательными валиками производят разрыхление слоя до клочков хлопка для его охлаждения.

2.Способ по п.1,отличающийся тем, что перемещения слоя обеспечивают по меньшей мере одной транспортерной лентой, охватывающей не менее трех валиков и обеспечивающей зажимные зоны с другими транспортерными валиками.

3.Способ по пп.1-2, о т л и ч а ю щ и и с я тем, что при перемещении слоя производят

отвод водяного пара от слоя через частично свободную его верхнюю поверхность.

4.Устройство для обработки хлопка, загрязненного широй, содержащее средство подачи материала на узел для формирования слоя, средство нагревания и перемещения слоя, имеющее по меньшей мере пять вращающихся нагревательных валиков, и узел отвода материала, отличающее- с я тем, что после нагревательных валиков

установлено средство разрыхления слоя и подачи клочков в узел отвода материала.

5.Устройство по п.4, отличающее- с я тем, что средство подачи материала содержит бункер с расположенной в нижней

части по меньшей мере одной парой выпускных валиков.

6.Устройство по п.5 или 6, о т л и ч а ю- щ е е с я тем, что нагревательные валики смонтированы в вытяжном кожухе, создающем посредством воздуходувки поток, проходящий через слой материала для отвода влаги, причем кожух расположен между питающим бункером и средством разрыхления и подачи.

7. Устройство по п.6, отличающее- с я тем, что средство разрыхления и подачи содержит рыхлительный валик,

8.Устройство по п.7, отличаю щее- с я тем, что нагревательные валики установлены в наклоненный вниз ряд, а рыхлительный валик расположен в нижней части выводной стенки кожуха.

9.Устройство по п.5, отличающее- с я тем, что выводные валики расположены

по высоте один над другим для формирования слоя в направлении ряда нагревательных валиков и имеют расположенный противоположно дополнительный валик для подачи материала из бункера к выводным

валикам.

10.Устройство по п.9, отличающее- с я тем, что оно имеет средство уплотнения слоя, расположенное после выводных валиков и содержащее прижимной орган и

контрэлемент, предпочтительно прижимной и опорный валики.

11.Устройство по пп.9 и 10, от л и ч а ю- щ е е с я тем, что оно содержит направляющую пластину для подачи слоя от вводных

валиков или от средства уплотнения слоя к нагревательным валикам.

12.Устройство по пп.9-11,отличаю- щ е е с я тем, что оно содержит вторую направляющую пластину для отвода слоя от

нагревательных валиков к рыхлительному валику.

13.Устройство по пп.4-12, о т л и ч а ю- щ е е с я тем, что оно имеет охватывающую не менее двух нагревательных валиков ленту для взаимодействия с одной стороной слоя материала,

14.Устройство поп.13, отличающе е- с я тем, что лента выполнена из металла.

15.Устройство по пп.13 и 14, о т л и ч а ю- щ е е с я тем, что оно содержит вторую ленту, охватывающую другие нагревательные валики для взаимодействия со слоем с его противоположной стороны.

16.Устройство по пп. 13-15. о т л и ч а ю- щ е е с я тем, что оно имеет расположен0

ные у нагревательных валиков или лет скребки.

17.Устройство поп.16, отлтчающее- с я тем, что скребки выполнены нагреваемыми.

18.Устройство по пп.4-17, отличающееся тем, что оно содержит средство для охлаждения слоя материала, расположенное за нагревательными валиками.

19.Устройство по п.18, отличаю щее- ся тем, что средство для охлаждения слоя материала выполнено в виде двух расположенных один над другим ленточных транспортеров, между которыми перемещается слой материала для отвода к средству рыхления и подачи.

Изобретение касается способа и устройства для снижения клейкости клочков хлопка. С этой целью доставленные с помощью какого-либо транспортировочного средства клочки хлопка применяются в шахты 11 и через взлики 13.14.16.18 и 29 проходят в качестве ваты 17 между определенным количеством нагретых валиков 23.24.25.26.27 с целью их нагрева таким образом, что в результате клейкость находящейся на хлопке ширы снижается до такой величины, которая не представляет более опасности для включенных далее машин. После валиков вата 17 вновь разрыхляется с помощью разрыхляющего валика 41 к виду клочков и поступает в пневматическую линию 42. По этой пневматической транспортировочной линии клочки подводятся к следующей машине. 2 с.п„ 17 з.п.ф-яы, 4 ил.

cpts&j

4-3

U

59

Фаг.З

75

26

Фиг. 2.

75

Т

- Iез

Mb

Xh

«N3

t

| ПЕРЕМНОЖИТЕЛЬ ЭЛЕКТРИЧЕСКИХ ВЕЛИЧИН | 0 |

|

SU196449A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-08-15—Публикация

1989-05-30—Подача