Изобретение относите к области нанесения покрытий путем термораспада металлоорганических соединений (МОС) и может быть, использованогв машиностроительной, .спях ripQ&a$A $&ti$l: fff(& получило широкой :р..( процесса (|йй:в нем efал in vMet йх дета-. ; лей; г;о1р1ч:й г р1@§в1|ШШ -- -:

ЦеЛью зоЪр , n,,nf,-rn ппог,, l n fiAA Ol li: : -ril ii/-i :

н йе качебУва прёссуеШх:

ШШЩЯт

службы пресс-фбрй

Поставленная /ц ё ь дЪ С и г|()ей;(8- нйем нйкелевр или кЪ адьт во ШкрЙ- тия на рабочую поверхность из смеси бисциклооктадйёШй елйf.ЙЙЙ р кг такарбонилдйкобальта; (( л вроде в Нрисутс ШЙ

следующем соотношении ингредиентов мас.%:

бисциклооктадиенникбль

или октакарбонйлдикбба/itT5-40

вй окркипящий углево . .. .

Ч

е

90-40

: ;--v|njWM.v;;v ; ; -. 5-20

Дляэкепериментальной проверки заявленДо О срстава были приготовлены пять

Cfi eci|i игредиёнтов, три из которых показа й Штйм л1ьныё результаты. Нанесение осуществляется следующим

образом. Очищенные от пыли и смазки пресс-формы помещают в емKbfet§ ip%CTBl6(pqM МОС никеля или кобальта

в дЙйёШЙе и эпйламе. Смесь разогревают

1мг1ёр турь1Плюс40-1р00С. ПритермораШйдё не рабочих поверхностях пресс00

а VI

Ю 00

форм осаждается покрытие, предохраняющее их от запинания прессуемого материала.

Как установлено экспериментально эпилам одновременно является катализатором термораспада бисциклооктадиеннике- ля или октакарбонилдикобальта, а заполняя поры покрытия, создает антиадгезионные центры, которые при прессовании резиновых или пластмассовых изделий предохраняют рабочие поверхности пресс-форм от залипания,

П р и м е р 1. В раствор, состоящий из следующих ингредиентов мае. %: октакарбонилдикобальт5додекан . 90 эпилам .-... 5 помещают пресс-форму из стали 45, Смесь и пресс-форму нагревают до температуры плюс 60-100°С и выдерживают пресс-форму в этих условиях в течение 3-5

МИН. ..-: ;; -. ;;

При термораспаде на рабочей поверхности пресс-формы образуется кобальтовое покрытие толщиной 2 мк Качественное изготовление изделий из резины увеличилось в 5 раз по сравнению с пресс-формой, не имеющей покрытия и в 1|5 раза по сравнению с пресс-формой покрытой пиролитиче- ским хромом толщиной 10-15 мкм.

П р и м е р 2, В смесь, состоящую из следующих ингредиентов, мас.%: бисци клооктадиенникель 30 додекан 55 эпилам 15 помещают пресс-форму и нагревают до 40°С. По истечении 5 минут пресс-форму с никелевым покрытием толщиной 3. мкм вынимают и пускают в эксплуатацию.

Установлено, что качественное прессование было в 4,5 раза выше, чем прессование в пресс-форме не имеющей покрытия и в 2 раза выше, чем у пресс-формы покрытой пиролитическим хромом.

П р и м е р 3. Пресс-формы для прессования резиновых колец помещают в смесь, состоящую из следующих ингредиентов мас.%:..:.-- . бисциклооктадиен- , никель 40 додекан 40 эпилам 20 Смесь и пресс-форму разогревают до температуры 60°С. После пятиминутной выдержки в этих условиях пресс-форму вынимают из емкости.

Никелевое покрытие получилось в пределах 3,5 мкм.

Качественное прессование резиновых

колец в 5 раз превысило количество колец

полученных на пресс-форме без покрытия и

в 2 раза - чем на пресс-форме с покрытием

из пиролитического хрома.

П р и м е р 4. Пресс-форма с никелевым покрытием, нанесение которого осуществлялось в смеси Из ингредиентов, мас.%: бисциклооктадиенникель5додекан 92 эпилам 3 При температуре плюс 40°С в течение 5 минут показала, что качественное прессование ее было несколько выше, чем у пресс- формы без покрытия и меньше, чем у пресс-формы покрытой пиролитическим хромом.

. Пр и м е р 5, Нанесение кобальтового покрытия на рабочую поверхность пресс- формы происходило в смеси, состоящей из следующих ингредиентов, мас.%: октакарбонилдикобальт35додекан 40 эпилам - 25 Термораспад проводился при температуре 60-100°С в течение 5 минут. Проверка пресс-формы в работе показала, что по сравнению с пресс-формой, не имеющей покрытие и качественное прессование изде- лий было несколько выше в количественном отношении, но по сравнению с пресс-формой покрытой пиролитическим хромом количество качественно спрессованных изделий было меньше.

Из приведенных примеров 4 и 5 следует, что применение в смеси меньше 5 мае, %, а также больше 20 мае. %, используемой для покрытия по сравнению с известными покрытиями, предохраняемыми рабочие по- верхностипресс-формы от преждевременного.налипания прессуемого материала, желаемого положительного результата не обеспечивает.

К тому же, когда эпилама в смеси боль- ше 20 мас.%, то он расходуется нерационально. Что касается температурного режима, при котором проходит термораспад смеси, то при значении меньше 40°С резко увеличивается время необхо- димое для нанесения, а при увеличении (более 100°С) - к распаду смеси в объеме, т.е. невозможности образования покрытия, Составы смесей (примеры конкретного использования 1,2 и 3) соответствующие предложенному по количеству ингредиентов и их мас.% при термораспэде в диапазоне указанных температур образуют на рабочих покрытиях, обеспечивающие наибольший положительный эффект по сравнению с известными покрытиями.

Например, на пресс-форме без покрытия можно изготовить 50 тысяч резиновых коле ц. В связи с налипанием на рабочие поверхности прессуемого материала качество резко ухудшается и пресс-форма требует капитального ремонта или окончательно выходит из строя.

На пресс-форме, имеющей покрытие при термораспаде, предложенных смесей можно изготовить 250 тысяч высококачественных резиновых колец. Восстановление пресс-формы производят повторным нанесением покрытия.

0

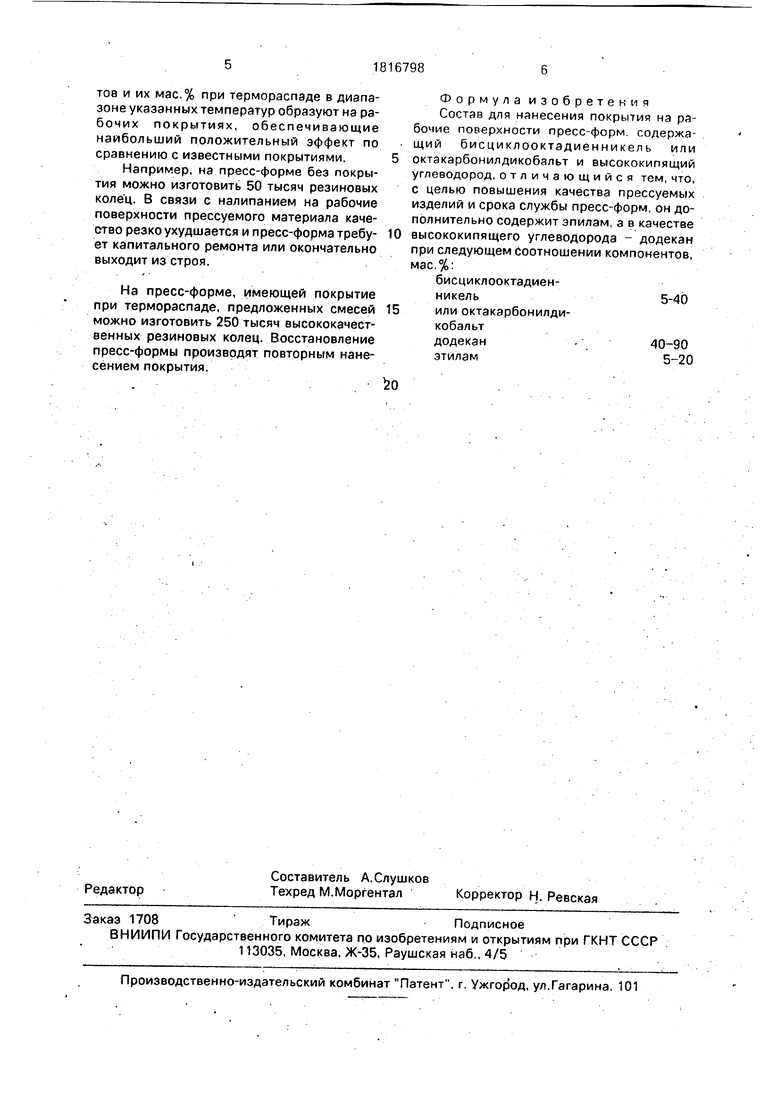

Формула изобретения

Состав для нанесения покрытия на рабочие поверхности пресс-форм, содержащий бисциклооктадиенникель или октэкарбонилдикобальт и высококипящий углеводород, отличающийся тем, что, с целью повышения качества прессуемых изделий и срока службы пресс-форм, он дополнительно содержит эпилам, а в качестве высококипящего углеводорода - додекан при следующем соотношении компонентов, мас.%:

бисциклооктадиенникель5-40

или октакарбонилдикобальт

додекан 40-90

этилам5-20

0

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕСС-ФОРМ | 2004 |

|

RU2269611C1 |

| Состав парогазовой смеси для нанесения износостойких покрытий | 1989 |

|

SU1784656A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2002 |

|

RU2231939C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2004 |

|

RU2282319C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2003 |

|

RU2246558C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА АЛЮМИНИЕВЫЙ ФЛАНЕЦ ОБТЕКАТЕЛЯ АНТЕННЫ ФЮЗЕЛЯЖА ЛЕТАТЕЛЬНОГО АППАРАТА | 2009 |

|

RU2433210C2 |

| СПОСОБ ОСАЖДЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА АЛЮМИНИЕВЫЕ СПЛАВЫ С ВЫСОКИМ СОДЕРЖАНИЕМ КРЕМНИЯ | 2014 |

|

RU2569199C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ ПЕЧАТНЫХ ПЛАТ | 2007 |

|

RU2328839C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ ПЕЧАТНЫХ ПЛАТ | 2007 |

|

RU2329621C1 |

| Способ нанесения износостойкого кобальт-хромового покрытия на подложки из алюминиевых сплавов | 2022 |

|

RU2791115C1 |

Использование: нанесение покрытий путем термораспада металлоорганических соединений в технологических процессах изготовления неметаллических деталей горячим прессованием. Сущность изобретения: состав для нанесения покрытия на рабочие поверхности пресс-форм содержит. мас.%: бисциклооктадиен никель или окта- карбонилдикобальт 5-40, додекан 40-90 и эпилам 5-20..

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| СПОСОБ АКУСТОЭМИССИОННОГО КОНТРОЛЯ ИЗДЕЛИЙ | 1991 |

|

RU2006855C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-05-23—Публикация

1991-03-25—Подача