Изобретение относится к области получения износостойких комбинированных металлопокрытий, в частности, кобальт-хромовых, на подложках из алюминиевых сплавов путем термического разложения нитрозилтрикарбонил кобальта и гексакарбонила хрома и может быть использовано для нанесения покрытий при упрочнении деталей, изготовленных из алюминиевых сплавов, работающих в сопряжениях с деталями, изготовленными из конструкционных сталей, аварийно-спасательных, дорожно-строительных, почвообрабатывающих, сельскохозяйственных, лесозаготовительных машин.

Известен способ осаждения защитного двухслойного покрытия, состоящего из подслоя хрома и карбида хрома, на длинномерные металлические изделия. Данное покрытие получается путем пиролитического разложения паров хромоорганической жидкости «Бархос» и наносится при поступательном движении изделия через две зоны осаждения: температура первой зоны - 340-360°С, второй - 540-560°С (RU, №2169793, С23С 16/18, 2001).

Однако для данного способа характерны невозможность осаждения защитного покрытия на детали геометрической формы, отличной от труб и цилиндров, а также сложность технического исполнения.

Известен способ нанесения износостойкого композиционного слоистого покрытия термическим разложением паров карбонилов металлов VI-VIII групп Периодической системы при пониженном давлении, в котором первый слой толщиной 3-5 мкм наносят при использовании карбонилов металлов VI-VIII групп при температуре 600-900°С, давлении 0,5-1,0 мм рт.ст. (67-133 Па) и скорости роста 1-2 мкм/мин, а второй слой такой же толщины наносят при температуре 300-450°С при использовании карбонилов металлов VI-VII групп, давлении не более 0,5 мм рт.ст. (67 Па) и скорости роста покрытия 0,3-0,5 мкм/мин (RU, №2075540, С23С 16/16, 1997).

Однако в этом способе невозможно осуществить осаждение упрочняющего покрытия на подложки из алюминиевых сплавов.

Известен способ нанесения химически стойкого беспористого защитного покрытия на поверхность алюминиевого фланца путем термораспада металлоорганических соединений хрома в вакууме при давлении 1-10 Па и температуре 400-450°С (RU, №2433210, С23С 16/18, С23С 4/08, 2011).

Однако для этого способа характерны высокие напряжения в системе матрица-покрытие и недостаточная адгезия.

Известен способ получения на алюминии или его сплавах композиционного покрытия, содержащего промежуточный слой из оксидокерамики (Al2O3) толщиной 50-300 мкм, полученный методом микродугового оксидирования, и слой из пиролитического карбида хрома толщиной 5-50 мкм, нанесенный при пиролизе бисаренхроморганического соединения (RU, №2175686, С23С 28/00, 2001).

Однако в данном способе невозможно получить качественную оксидную пленку на алюминиевых сплавах с высоким содержанием кремния, поскольку в процессе оксидирования подобных сплавов образуется большое количество частиц SiO2, препятствующих дальнейшему осаждению пиролитического карбидохромового покрытия.

Наиболее близким по технической сущности является способ осаждения износостойкого покрытия на алюминиевый сплав, в котором формируют промежуточный слой с последующим нанесением на него слоя карбида хрома путем химического осаждения из паровой фазы бисаренхроморганического соединения при температуре 450-480°С и давлении ≤ 100 Па в потоке инертного газа, при этом промежуточный слой формируют из никель-кобальтового сплава электрохимическим способом (RU, №2569199, С23С 28/00, С23С 16/28, C25D 3/12, 2015).

Однако невозможность получения комплексного износостойкого покрытия при равномерной толщине металлического слоя до 5 мкм одним методом металлизации, усложняет процесс технически, а также снижает его экономическую эффективность.

Технической задачей изобретения является разработка способа получения кобальт-хромового покрытия, используемого для упрочнения деталей из алюминиевых сплавов, работающих в сопряжениях с деталями, изготовленными из конструкционных сталей, аварийно-спасательных, дорожно-строительных, почвообрабатывающих, сельскохозяйственных, лесозаготовительных машин в условиях ремонтных предприятий.

Техническим результатом изобретения является повышение износостойкости и увеличение ресурса сборочной единицы.

Поставленная задача и технический результат достигаются тем, что в способе получения износостойкого кобальт-хромового покрытия на подложке из алюминиевого сплава, включающий нанесение промежуточного кобальтового слоя на поверхность нагретой подложки из алюминиевого сплава в реакторе, при этом промежуточный слой кобальтового покрытия наносят толщиной от 1 до 2 мкм на поверхность подложки из алюминиевого сплава, нагретой до температуры от 390 до 410°С, посредством подачи в реактор паров нитрозилтрикарбонил кобальта с температурой от 18 до 23°С, со скоростью от 1 до 2 л/ч, при остаточном давлении в реакторе от 10 до 20 Па, в среде несущего газа аргона, который подают в реактор со скоростью от 55 до 65 л/ч, и термического разложения паров нитрозилтрикарбонил кобальта, затем в реактор подают пары гексакарбонила хрома с температурой от 35 до 45°С, со скоростью от 1 до 2 л/ч, в среде несущего газа аргона, который подают в реактор со скоростью от 55 до 65 л/ч, при этом пары гексакарбонила хрома термически разлагаются с обеспечением получения износостойкого кобальт-хромового покрытия толщиной от 1,0 до 1,5 мкм на подложке из алюминиевого сплава.

Нанесение промежуточного слоя кобальтового покрытия в среде аргона в указанных режимах металлизации (температура подложки, температура паров нитрозилтрикарбонил кобальта) обеспечивает минимальное значение остаточных напряжений в системе «слой кобальтового покрытия - алюминиевая подложка» за счет формирования покрытия с низким содержанием примесей оксидной и карбидной фаз.

Температурные режимы нагрева паров нитрозилтрикарбонил кобальта, гексакарбонила хрома и подложки определены в результате исследования термодинамики химических реакций термического разложения металлоорганических соединений для обеспечения стабильности морфоструктурных характеристик и химического состава металлического покрытия. Изменение соотношения температур нагрева паров нитрозилтрикарбонил кобальта, гексакарбонила хрома и подложки, скорости подачи исходных реагентов в реакционную камеру на этапах формирования промежуточного слоя кобальтового покрытия и нанесения основного слоя кобальт-хромового покрытия приводит к нарушению механизмов взаимодействия паров исходных реагентов и подложки, формированию дефектов в структуре покрытия.

Повышение температуры паров исходных реагентов приводит к необходимости увеличения скорости подачи их паров в рабочую камеру аппарата для нанесения покрытий (реактор) для обеспечения требуемых скорости роста и толщины покрытия.

Понижение температуры паров исходных реагентов приводит к снижению скорости роста покрытий, повышению вероятности протекания побочных реакций, продуктами которых являются примесные компоненты в виде свободного углерода, карбидов и оксидов металлов, высокая концентрация которых дестабилизирует систему, вызывая отслоение металла от поверхности подложки.

Повышение температуры нагрева подложки способствует перегреву реакционного газа, что приводит к преждевременному разложению исходных соединений в объеме реактора с выделением металлических частиц. При температуре подложки более 450°С скорость роста металлического покрытия прекращается, реагенты разлагаются в объеме реактора, не доходя до подложки.

При температуре подложки ниже 300°С процесс роста металлического покрытия определяется в основном скоростью реакций разложения исходных реагентов, влияя на морфологию поверхности и внутреннюю структуру покрытий формированием крупных сферических образований металла и повышенной концентрацией примесей на границах зерен.

Замена инертного газа-носителя (аргон) на монооксид углерода приводит к образованию дефектов в структуре покрытия.

Нанесение основного слоя кобальт-хромового покрытия путем подачи паров гексакарбонила хрома в среде аргона, нагретых до температуры от 35 до 45°С, на подложку создает технологические возможности для получения слоя комплексного покрытия с высоким содержанием карбида хрома требуемой микротвердости и толщины на рабочей поверхности детали.

Последовательное термическое разложение нитрозилтрикарбонил кобальта и гексакарбонила хрома в одном цикле металлизации способствует диффузионному насыщению покрытия (промежуточного и основного слоя) кобальтом и хромом, обеспечивая гомогенность структуры и химического состава покрытия.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1

В рабочей камере аппарата для нанесения покрытий (реакторе) осуществляли монтаж подшипников скольжения шестеренных насосов НШ-50У, включение вакуум-насоса и создание в реакторе остаточного давления 10 Па. Далее через расходомер осуществляли продувку системы аргоном, скорость подачи 60 л/ч. Деталь прогревали до температуры 400°С. Затем из испарителя через расходомер в реактор со скоростью 1,5 л/ч вводили нагретые до температуры 20°С пары нитрозилтрикарбонил кобальта и в течение 5 минут наносили слой покрытия толщиной до 2 мкм. Далее подачу паров нитрозилтрикарбонил кобальта прекращали. Из сублиматора через расходомер в реактор со скоростью 1,5 л/ч подавали нагретые до температуры 40°С пары гексакарбонила хрома и в течение 3 минут наносили слой кобальт-хромового покрытия толщиной до 1,5 мкм. Затем подачу паров гексакарбонил хрома и аргона прекращали, нагреватель выключали, в течение 10 минут осуществляли выдержку деталей с целью ее охлаждения. Затем производили демонтаж деталей.

Исследование качества полученных покрытий на срезе производили с помощью двулучевой системы (small dual beam, FIB/SEM) в растровом электронном микроскопе Quanta 3D FEG; элементный состав покрытий определяли методом энергодисперсионной рентгеновской спектроскопии. Исследование по определению микротвердости проводили на образцах в соответствии с ГОСТ 9450-76 «Измерение микротвердости вдавливанием алмазных наконечников». Прочность сцепления полученных покрытий с подложкой определяли штифтовым методом на испытательной машине FP-10/1. Шероховатость поверхности покрытий проводили методом ощупывания с использованием профилометра MarSurf PS1. Исследование износостойкости в стендовых испытаниях проводили на испытательной машине модели СМЦ-2 с образцами типа «диск-колодка». Кобальт-хромовые покрытия наносили на поверхность диска, изготовленного из алюминиевого сплава АК9М2 ГОСТ 1583-93, колодку изготавливали из стали 18ХГТ ГОСТ 4543-71, закаленной до HRC 58…62. Также исследовали износостойкость сопряжения «подшипник скольжения-цапфа вала» шестеренных насосов НШ-50У. В качестве рабочей жидкости применяли масло индустриальное И20 ГОСТ 20779-75. Для обеспечения ускоренного изнашивания в рабочую жидкость добавляли абразив, приготовленный из кварцевого формовочного песка ГОСТ 2138-84 с дисперсностью 3 мкм. Содержание абразивного материала в рабочей жидкости составляло 3±0,5% по массе масла.

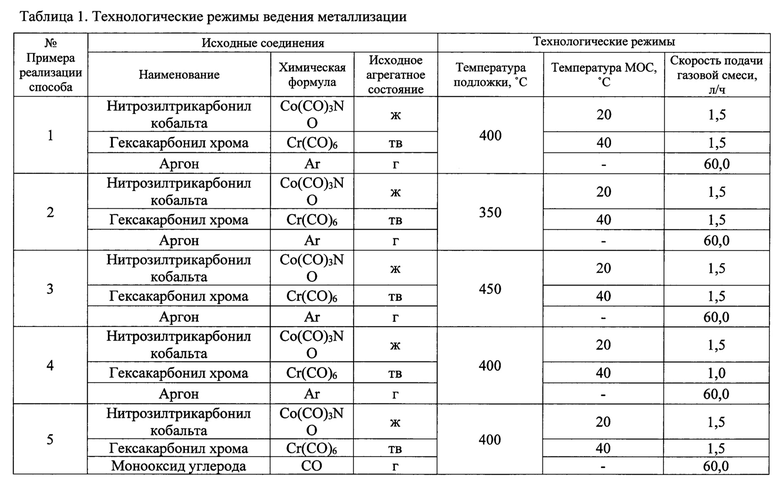

Технологические режимы ведения металлизации представлены в таблице 1. Свойства получаемого покрытия приведены в таблице 2.

Пример 2

Пример осуществлялся аналогично приведенному выше примеру, но температура прогрева детали снижалась до 350°С. Сформированное покрытие имело вертикально-столбчатую структуру. Произошло снижение прочности сцепления покрытия с подложкой до 60 МПа, и в процессе стендовых испытаний образцов типа «диск-колодка» покрытие отслаивалось от поверхности образца.

Технологические режимы ведения металлизации представлены в таблице 1. Свойства получаемого покрытия приведены в таблице 2.

Пример 3

Пример осуществлялся аналогично приведенному выше примеру 1, но температура прогрева детали повышалась до 450°С. Это привело к снижению скорости роста покрытия из-за разогрева среды вокруг подложки и диссоциации исходных реагентов в объеме реактора. Произошло выделение высокодисперсного углерода в объеме реактора и на поверхности подложки. Сформировалось покрытие с вертикально-столбчатой структурой, морфология поверхности образцов высокодисперсная, «зернистая», содержащая дефекты в виде пор с включениями частиц сажи. Произошло снижение прочности сцепления покрытия с подложкой до 40 МПа, а также снижение микротвердости покрытия до 14 ГПа.

Технологические режимы ведения металлизации представлены в таблице 1. Свойства получаемого покрытия приведены в таблице 2.

Пример 4

Пример осуществлялся аналогично приведенному выше примеру 1, но скорость подачи паров гексакарбонила хрома в реактор снижалась до 1,0 л/ч. Это привело к снижению скорости роста покрытия и формированию металлического слоя толщиной менее 2 мкм. Произошло снижение микротвердости покрытия до 16 ГПа, прочности сцепления покрытия с подложкой - до 70 МПа.

Технологические режимы ведения металлизации представлены в таблице 1. Свойства получаемого покрытия приведены в таблице 2.

Пример 5

Пример осуществлялся аналогично приведенному выше примеру 1, но металлизация проводилась в среде монооксида углерода. Это способствовало образованию в промежуточном слое покрытия оксидов кобальта и формированию оксидной пленки на поверхности, что привело к увеличению количества дефектов на границе раздела «алюминиевая подложка - промежуточный слой покрытия» и к снижению прочность сцепления покрытия с подложкой до 30 МПа. Произошло снижение микротвердости покрытия до 12 ГПа.

Технологические режимы ведения металлизации представлены в таблице 1. Свойства получаемого покрытия приведены в таблице 2.

Предложенный способ нанесения кобальт-хромового покрытия на подложки из алюминиевых сплавов эффективен в достижении оптимального для эксплуатации сочетания значений износа в парах трения (0,15-0,20 г), микротвердости 17-18 ГПа, прочности сцепления 80-90 МПа и шероховатости (Ra = 0,16-0,32 мкм) полученных покрытий с подложкой, что обеспечивает увеличение износостойкости деталей в 2,0-2,5 раза по сравнению с серийно выпускаемыми деталями.

Предлагаемое изобретение находится на стадии лабораторно-исследовательских испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения хромового покрытия на прецизионные детали из низколегированных конструкционных сталей | 2020 |

|

RU2732038C1 |

| СПОСОБ ОСАЖДЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА АЛЮМИНИЕВЫЕ СПЛАВЫ С ВЫСОКИМ СОДЕРЖАНИЕМ КРЕМНИЯ | 2014 |

|

RU2569199C1 |

| СПОСОБ НАНЕСЕНИЯ ХРОМОВОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ | 2004 |

|

RU2269608C1 |

| Состав парогазовой смеси для нанесения износостойких покрытий | 1989 |

|

SU1784656A1 |

| МЕТАЛЛОПОКРЫТИЕ С ПОВЫШЕННОЙ АДГЕЗИЕЙ К МАТЕРИАЛУ ПОДЛОЖКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2358034C2 |

| СПОСОБ НАНЕСЕНИЯ ЖЕЛЕЗОВОЛЬФРАМОВОГО ПОКРЫТИЯ НА ПОРОШКИ ТЕХНИЧЕСКОЙ КЕРАМИКИ | 2014 |

|

RU2585152C1 |

| Способ получения металлического покрытия хрома на углеродном волокне для композиционных материалов триботехнического назначения | 2024 |

|

RU2830506C1 |

| Способ нанесения износостойкого железоникелевого покрытия на прецизионные детали из низколегированных сталей | 2016 |

|

RU2626126C1 |

| СПОСОБ НАНЕСЕНИЯ МОЛИБДЕНОВОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ПОРОШКИ | 2010 |

|

RU2425909C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2003 |

|

RU2246558C1 |

Изобретение относится к способу получения износостойкого кобальт-хромового покрытия на подложке из алюминиевого сплава. Промежуточный слой кобальтового покрытия наносят толщиной от 1 до 2 мкм на поверхность подложки из алюминиевого сплава, нагретую до температуры от 390 до 410°С, посредством подачи в реактор паров нитрозилтрикарбонил кобальта с температурой от 18 до 23°С, со скоростью от 1 до 2 л/ч, при остаточном давлении в реакторе от 10 до 20 Па, в среде несущего газа аргона и термического разложения паров нитрозилтрикарбонил кобальта. Затем в реактор подают пары гексакарбонила хрома с температурой от 35 до 45°С, со скоростью от 1 до 2 л/ч, в среде несущего газа аргона. Пары гексакарбонила хрома термически разлагаются с обеспечением получения износостойкого кобальт-хромового покрытия толщиной от 1,0 до 1,5 мкм на подложке из алюминиевого сплава. Обеспечивается повышение износостойкости подложки с покрытием. 5 пр., 2 табл.

Способ получения износостойкого кобальт-хромового покрытия на подложке из алюминиевого сплава, включающий нанесение промежуточного кобальтового слоя на поверхность нагретой подложки из алюминиевого сплава в реакторе, отличающийся тем, что промежуточный слой кобальтового покрытия наносят толщиной от 1 до 2 мкм на поверхность подложки из алюминиевого сплава, нагретую до температуры от 390 до 410°С, посредством подачи в реактор паров нитрозилтрикарбонил кобальта с температурой от 18 до 23°С, со скоростью от 1 до 2 л/ч, при остаточном давлении в реакторе от 10 до 20 Па, в среде несущего газа аргона, который подают в реактор со скоростью от 55 до 65 л/ч, и термического разложения паров нитрозилтрикарбонил кобальта, затем в реактор подают пары гексакарбонила хрома с температурой от 35 до 45°С, со скоростью от 1 до 2 л/ч, в среде несущего газа аргона, который подают в реактор со скоростью от 55 до 65 л/ч, при этом пары гексакарбонила хрома термически разлагаются с обеспечением получения износостойкого кобальт-хромового покрытия толщиной от 1,0 до 1,5 мкм на подложке из алюминиевого сплава.

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 1994 |

|

RU2075540C1 |

| СПОСОБ ОСАЖДЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА АЛЮМИНИЕВЫЕ СПЛАВЫ С ВЫСОКИМ СОДЕРЖАНИЕМ КРЕМНИЯ | 2014 |

|

RU2569199C1 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ ДЛЯ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ И ЕГО ВАРИАНТ | 1994 |

|

RU2089664C1 |

| US 3244554 A1, 05.04.1966. | |||

Авторы

Даты

2023-03-02—Публикация

2022-10-13—Подача