Изобретение относится к устройствам для очистки и мойки поверхностей и может быть использовано при ремонте и эксплуатации машин, железнодорожного транспорта, в перерабатывающих отраслях АПК, а также в машиностроении и при очистке и мойке внутренних поверхностей емкостей различного назначения.

Цель изобретения - повышение экологической чистоты, производительности и качества очистки при снижении энергоемкости и материалоемкости.

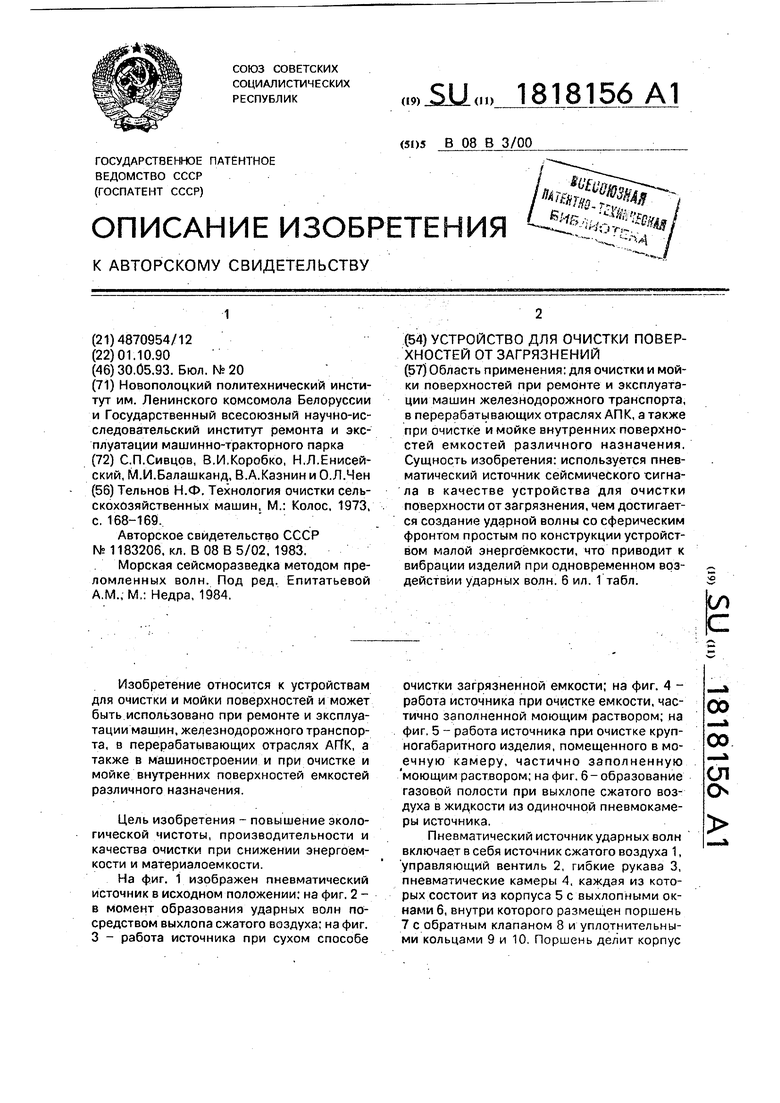

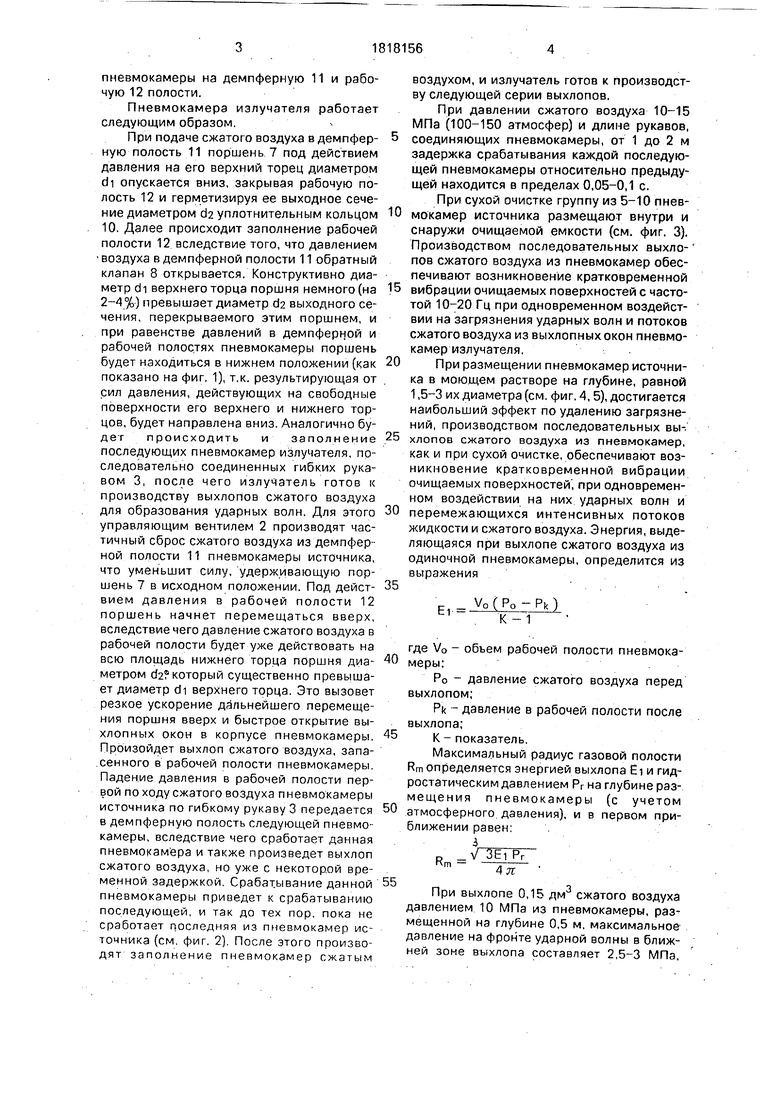

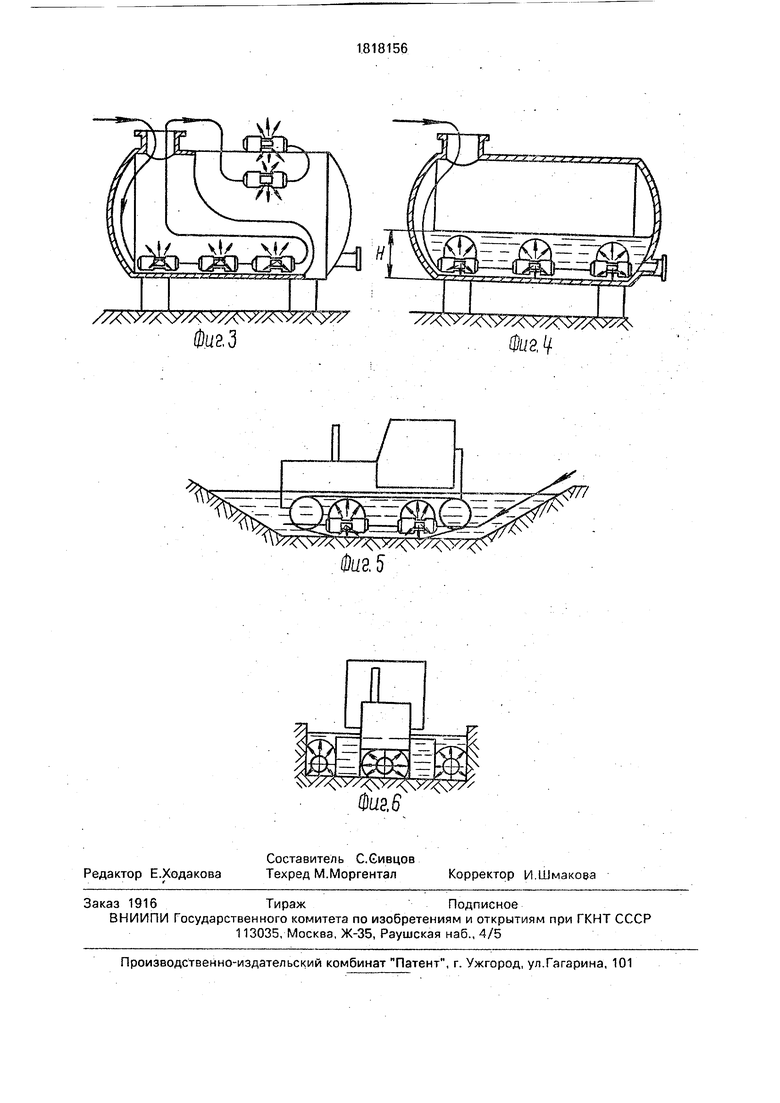

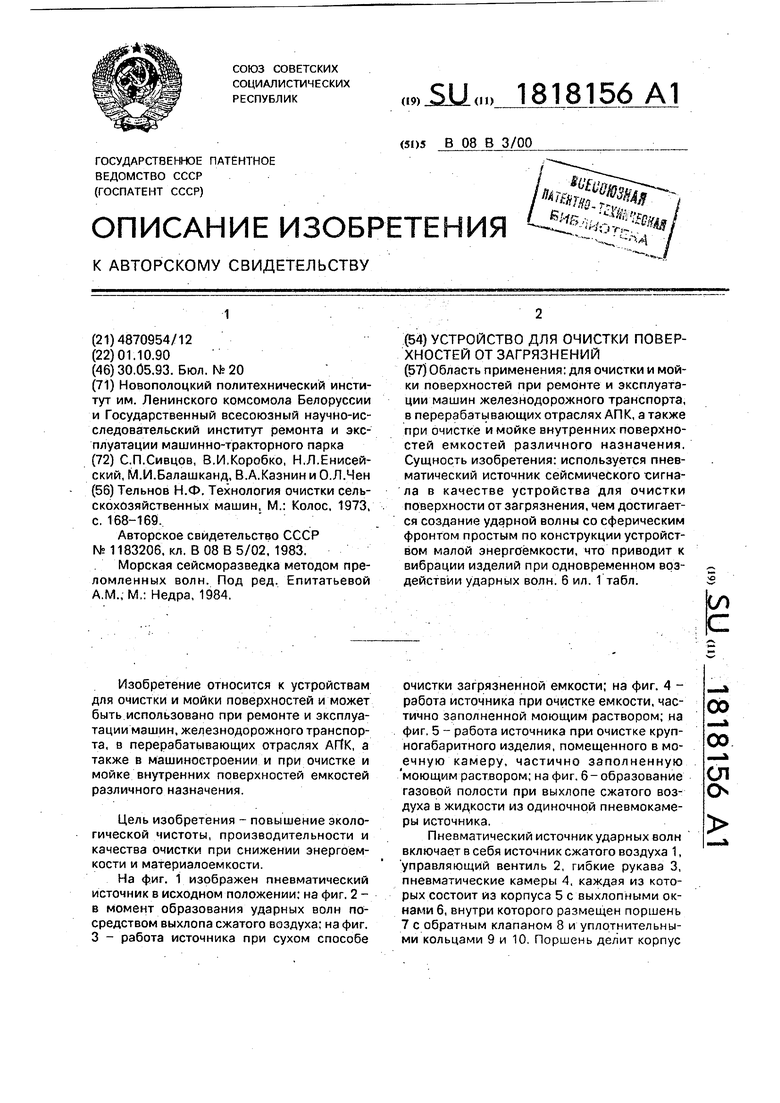

На фиг. 1 изображен пневматический источник в исходном положении: на фиг. 2 - в момент образования ударных волн посредством выхлопа сжатого воздуха; на фиг. 3 - работа источника при сухом способе

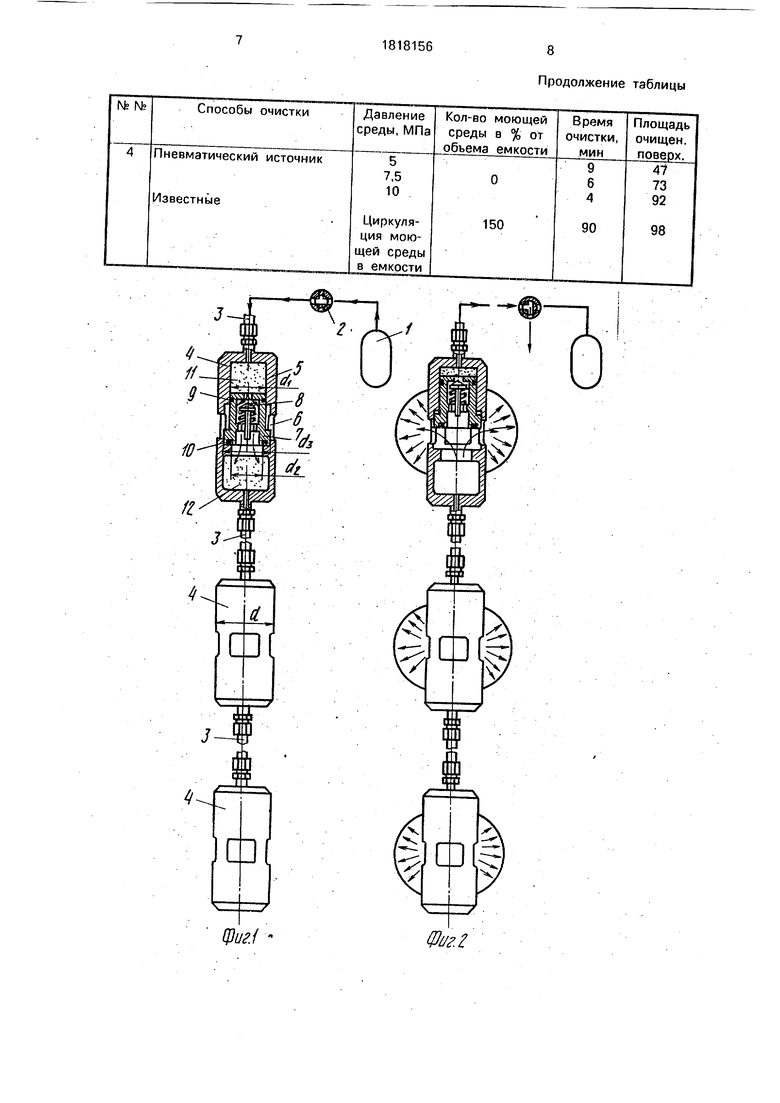

очистки загрязненной емкости; на фиг. 4 - работа источника при очистке емкости, частично заполненной моющим раствором; на фиг. 5 - работа источника при очистке крупногабаритного изделия, помещенного в моечную камеру, частично заполненную моющим раствором; на фиг. 6 - образование газовой полости при выхлопе сжатого воздуха в жидкости из одиночной пневмокаме- ры источника.

Пневматический источник ударных волн включает в себя источник сжатого воздуха 1, управляющий вентиль 2, гибкие рукава 3, пневматические камеры 4, каждая из которых состоит из корпуса 5 с выхлопными окнами 6, внутри которого размещен поршень 7 с обратным клапаном 8 и уплотнительны- ми кольцами 9 и 10. Поршень делит корпус

00

00

ел о

пмевмокамеры на демпферную 11 и рабочую 12 полости.

Пневмокамера излучателя работает следующим образом.

При подаче сжатого воздуха в демпферную полость 11 поршень 7 под действием давления на его верхний торец диаметром ch опускается вниз, закрывая рабочую полость 12 и герметизируя ее выходное сечение диаметром da уплотнительиым кольцом 10. Далее происходит заполнение рабочей полости 12 вследствие того, что давлением воздуха в демпферной полости 11 обратный клапан 8 открывается. Конструктивно диаметр di верхнего торца поршня немного (на 2-4%) превышает диаметр da выходного сечения, перекрываемого этим поршнем, и при равенстве давлений в демпферной и рабочей полостях пневмокамеры поршень будет находиться в нижнем положении (как показано на фиг. 1), т.к. результирующая от сил давления, действующих на свободные поверхности его верхнего и нижнего торцов, будет направлена вниз. Аналогично будет происходить и заполнение последующих пневмокамер излучателя, последовательно соединенных гибких рукавом 3, после чего излучатель готов к производству выхлопов сжатого воздуха для образования ударных волн. Для этого управляющим вентилем 2 производят частичный сброс сжатого воздуха из демпферной полости 11 пневмокамеры источника, что уменьшит силу, удерживающую поршень 7 в исходном положении. Под действием давления в рабочей полости 12 поршень начнет перемещаться вверх, вследствие чего давление сжатого воздуха в рабочей полости будет уже действовать на всю площадь нижнего торца поршня диаметром d2 который существенно превышает диаметр di верхнего торца. Это вызовет резкое ускорение дальнейшего перемещения поршня вверх и быстрое открытие выхлопных окон в корпусе пневмокамеры. Произойдет выхлоп сжатого воздуха, запа- .сенного в рабочей полости пневмокамеры. Падение давления в рабочей полости первой походу сжатого воздуха пневмокамеры источника по гибкому рукаву 3 передается в демпферную полость следующей пневмо- камеры, вследствие чего сработает данная пневмокам ера и также произведет выхлоп сжатого воздуха, но уже с некоторой временной задержкой. Срабатывание данной пневмокамеры приведет к срабатыванию последующей, и так до тех пор, пока не сработает последняя из пневмокамер источника (см. фиг. 2). После этого производят заполнение пневмокамер сжатым

воздухом, и излучатель готов к производству следующей серии выхлопов.

При давлении сжатого воздуха 10-15 МПа (100-150 атмосфер) и длине рукавов,

соединяющих пневмокамеры, от 1 до 2 м задержка срабатывания каждой последующей пневмокамеры относительно предыдущей находится в пределах 0,05-0,1 с.

При сухой очистке группу из 5-10 пневмокамер источника размещают внутри и снаружи очищаемой емкости (см. фиг. 3). Производством последовательных выхлопов сжатого воздуха из пневмокамер обеспечивают возникновение кратковременной

вибрации очищаемых поверхностей с частотой 10-20 Гц при одновременном воздействии на загрязнения ударных волн и потоков сжатого воздуха из выхлопных окон пневмокамер излучателя.

При размещении пневмокамер источника в моющем растворе на глубине, равной 1,5-3 их диаметра (см. фиг. 4,5), достигается наибольший эффект по удалению загрязнений, производством последовательных вы

хлопов сжатого воздуха из пневмокамер,

как и при сухой очистке, обеспечивают возникновение кратковременной вибрации очищаемых поверхностей , при одновременном воздействии на них ударных волн и

перемежающихся интенсивных потоков жидкости и сжатого воздуха. Энергия, выделяющаяся при выхлопе сжатого воздуха из одиночной пневмокамеры, определится из выражения

.

Уо ( Ро - Pk ) К - 1

El

где Vo - объем рабочей полости пневмокамеры;

РО - давление сжатого воздуха перед выхлопом;

Pk - давление в рабочей полости после выхлопа;

К - показатель.

Максимальный радиус газовой полости Rm определяется энергией выхлопа Ё1 и гидростатическим давлением Рг на глубине рэз- мещения пневмокамеры (с учетом атмосферного, давления), и в первом приближении равен: 3

Rm -

V 3Ei Рг

4я

При выхлопе 0,15 дм3 сжатого воздуха давлением 10 МПа из пневмокамеры, раз мещенной на глубине 0,5 м, максимальное давление на фронте ударной волны в ближней зоне выхлопа составляет 2,5-3 МПа,

максимальный радиус газовой полости не превышает 0,2 м, а период ее первой пульсации равен 0,06 с. Периоды последующих пульсаций уменьшаются на 5-8% с каждой пульсацией,.

Пульсации газовых полостей в моющем растворе от последовательно срабатывающих пневмокамер излучателя с задержкой порядка 0,1 с, возможность повторения воздействий через 5-15 с с постепенным пере- мещением пневмокамер относительно очищаемых поверхностей в совокупности обеспечивают эффективную очистку от загрязнений машин, механизмов, емкостей самой различной формы и габаритов. Кроме того, использование пневматических источников сейсмического сигнала возможно практически на любых промышленных предприятиях без специального оборудования при одновременном обеспечении высо- кой производительности и безопасности работ.

Требуемая эффективность очистки от прочных загрязнений достигается при использовании воздуха давлением 10-15 МПа и пневмокамер источника с объемом рабочей полости 0,1-0,3 дм3. Для производства работ воздух можно поставлять в стандартных баллонах емкостью по 40 дгЛ . Также возможно применение воз душных компрес- соров с .электроприводом (типа АК-2-150; КР-2), обеспечивающих производительность до 1,8 дм /мин сжатого воздуха давлением 15 МПа при потребляемой мощности 7,5 кВт.

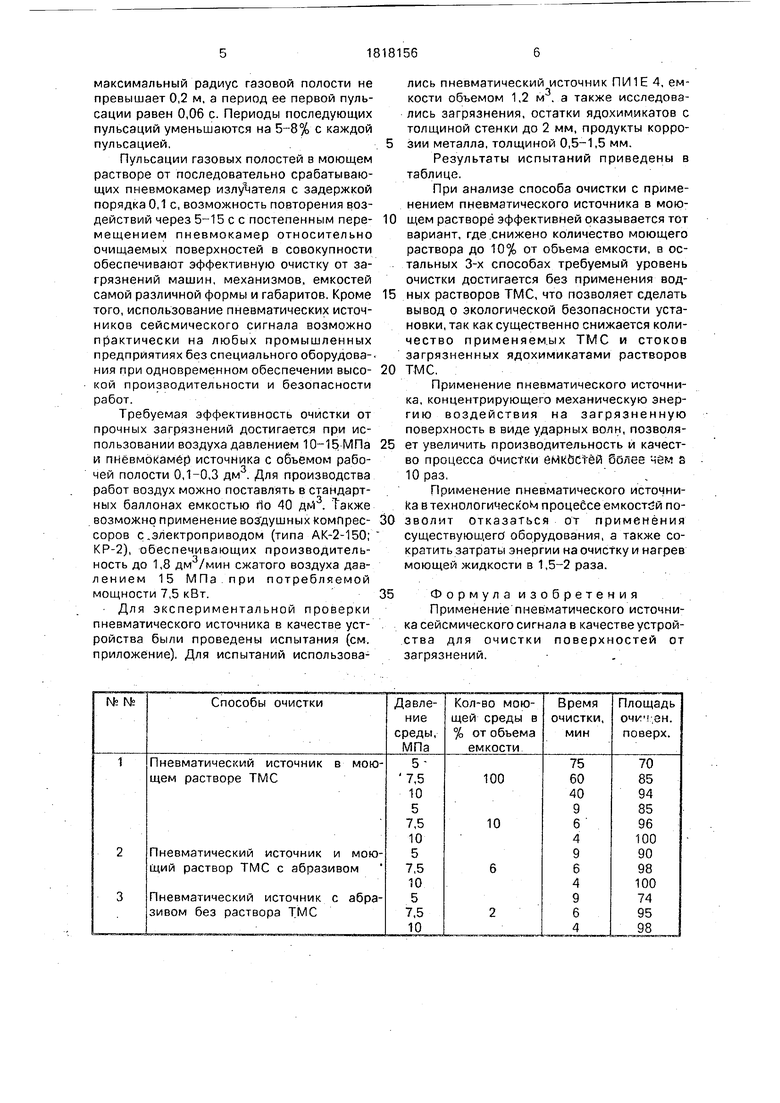

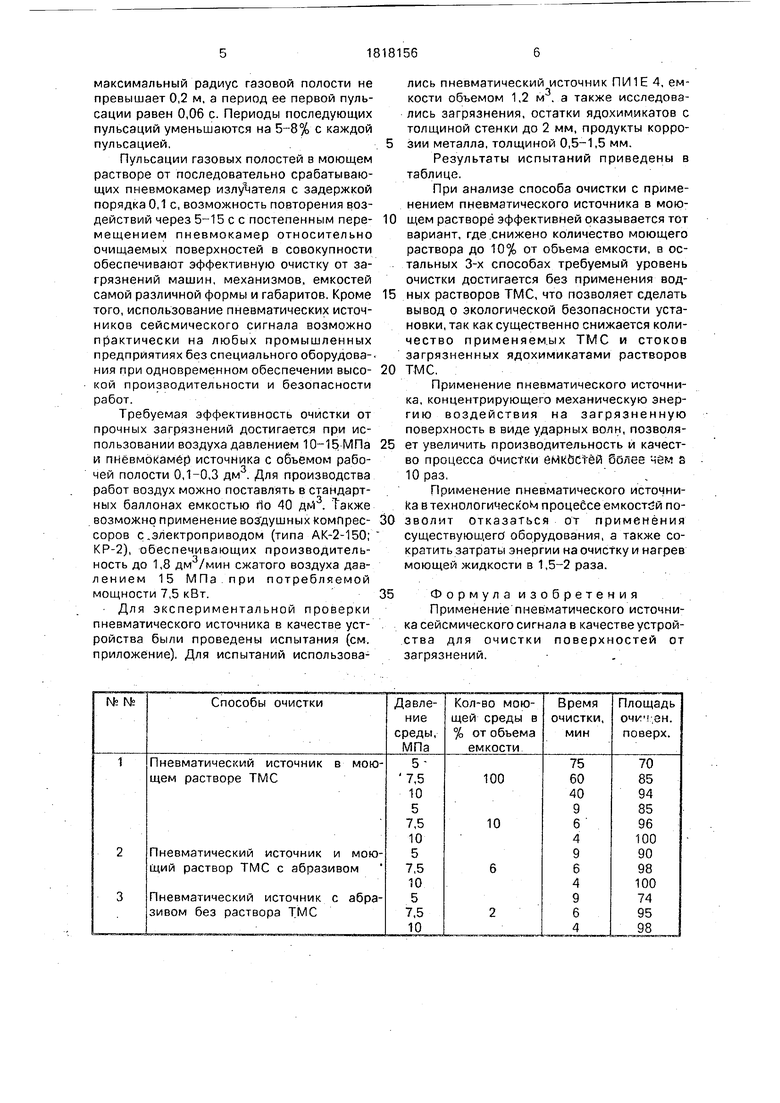

Для экспериментальной проверки пневматического источника в качестве уст- ройства были проведены испытания (см. приложение). Для испытаний использовались пневматический источник ПИ1Е 4, емкости объемом 1,2 м3. а также исследовались загрязнения, остатки ядохимикатов с толщиной стенки до 2 мм, продукты коррозии металла, толщиной 0,5-1,5 мм.

Результаты испытаний приведены в таблице.

При анализе способа очистки с применением пневматического источника в моющем растворе эффективней оказывается тот вариант, где .снижено количество моющего раствора до 10% от объема емкости, в остальных 3-х способах требуемый уровень очистки достигается без применения водных растворов ТМС, что позволяет сделать вывод о экологической безопасности установки, так как существенно снижается количество применяемых ТМС и стоков загрязненных ядохимикатами растворов ТМС.

Применение пневматического источника, концентрирующего механическую энергию воздействия на загрязненную поверхность в виде ударных волн, позволяет увеличить производительность и качество процесса очистки емкбстёй более чём s 10 раз,

Применение пневматического источни- ka в технологическом процессе емкостей позволит отказаться от применения существующего оборудования, а также сократить затраты энергии на очистку и нагрев моющей жидкости в 1,5-2 раза.

Формула изобретения Применение пневматического источника сейсмического сигнала в качестве устройства для очистки поверхностей от загрязнений.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМАТИЧЕСКИЙ ИСТОЧНИК ДЛЯ МОРСКОЙ СЕЙСМОРАЗВЕДКИ | 1988 |

|

SU1554609A1 |

| ПОВЕРХНОСТНЫЙ ПНЕВМАТИЧЕСКИЙ ИСТОЧНИК СЕЙСМИЧЕСКИХ СИГНАЛОВ | 2009 |

|

RU2400776C1 |

| Пневматический источник сейсмических сигналов | 1976 |

|

SU656009A1 |

| ПНЕВМАТИЧЕСКИЙ ИСТОЧНИК СЕЙСМИЧЕСКИХ СИГНАЛОВ | 1988 |

|

SU1538718A1 |

| Групповой источник сейсмических сигналов | 1980 |

|

SU940101A1 |

| УСТРОЙСТВО ДЛЯ ВОЗБУЖДЕНИЯ СЕЙСМИЧЕСКИХ КОЛЕБАНИЙ | 2011 |

|

RU2477500C1 |

| ПНЕВМАТИЧЕСКИЙ ИСТОЧНИК СЕЙСМИЧЕСКИХ СИГНАЛОВ "СИБИРЯК" | 2008 |

|

RU2376613C1 |

| СПОСОБ ВОЗБУЖДЕНИЯ СЕЙСМИЧЕСКИХ СИГНАЛОВ В ВОДЕ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2451952C2 |

| Групповой пневматический источникСЕйСМичЕСКиХ СигНАлОВ | 1979 |

|

SU828148A1 |

| ДИСТАНЦИОННЫЙ УДАРНО-ВОЛНОВОЙ СПОСОБ ЗАПУСКА ПНЕВМОИЗЛУЧАТЕЛЕЙ И ДУПЛЕКСНЫЙ ПНЕВМОИЗЛУЧАТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2383037C1 |

Область применения: для очистки и мойки поверхностей при ремонте и эксплуатации машин железнодорожного транспорта, в перерабатывающих отраслях АПК, а также при очистке и мойке внутренних поверхностей емкостей различного назначения. Сущность изобретения: используется пневматический источник сейсмического сигнала в качестве устройства для очистки поверхности от загрязнения, чем достигается создание ударной волны со сферическим фронтом простым по конструкции устройством малой энергоёмкости, что приводит к вибрации изделий при одновременном воздействии ударных волн. 6 ил. 1 табл.

фи&1

Фиг

(

te3

Фиг 5

Фиг.8

Й/aV.

i

I

| Тельнов Н.Ф | |||

| Технология очистки сельскохозяйственных машин, М.: Колос, 1973, с | |||

| Приспособление, заменяющее сигнальную веревку | 1921 |

|

SU168A1 |

| Пневмоимпульсное устройство для очистки изделий | 1983 |

|

SU1183206A1 |

| кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Морская сейсморазведка методом преломленных волн | |||

| Под ред | |||

| Епитатьевой A.M., М.: Недра, 1984. | |||

Авторы

Даты

1993-05-30—Публикация

1990-10-01—Подача