Изобретение относится к области реконструкции подкрановах путей.

Цель изобретения снижение трудоемкости монтажа подкрановых балок в стесненных услббйях действующего цеха без демонтажа Оборудования.

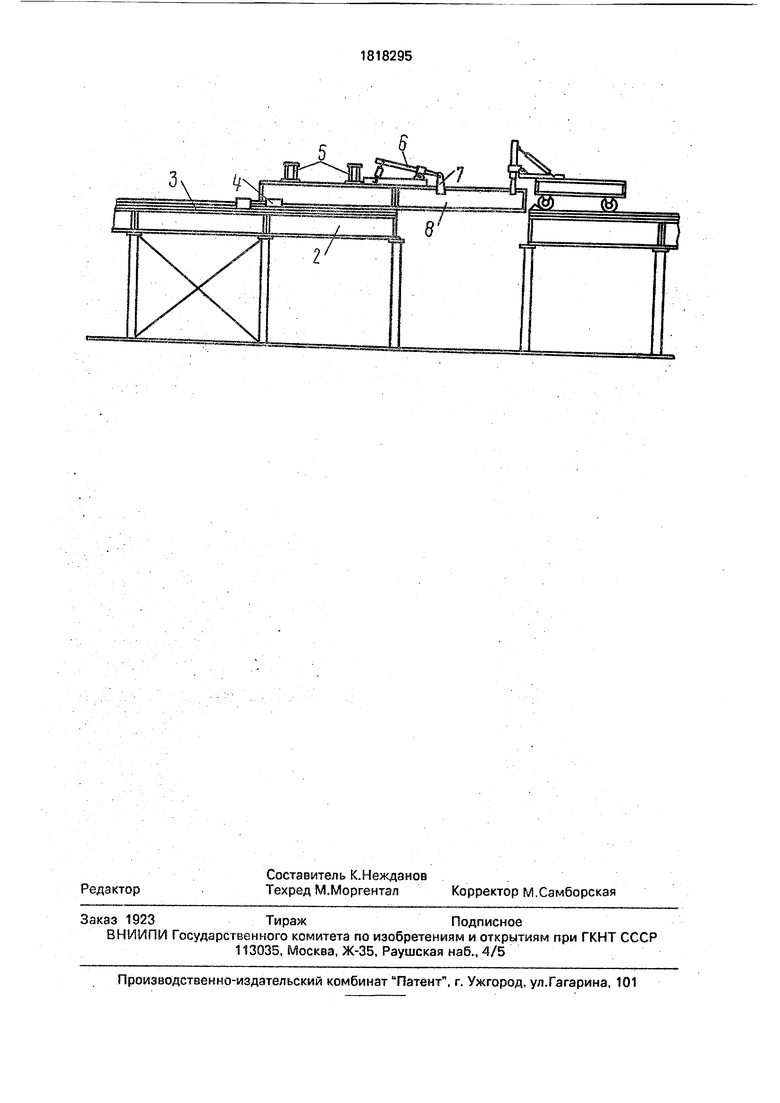

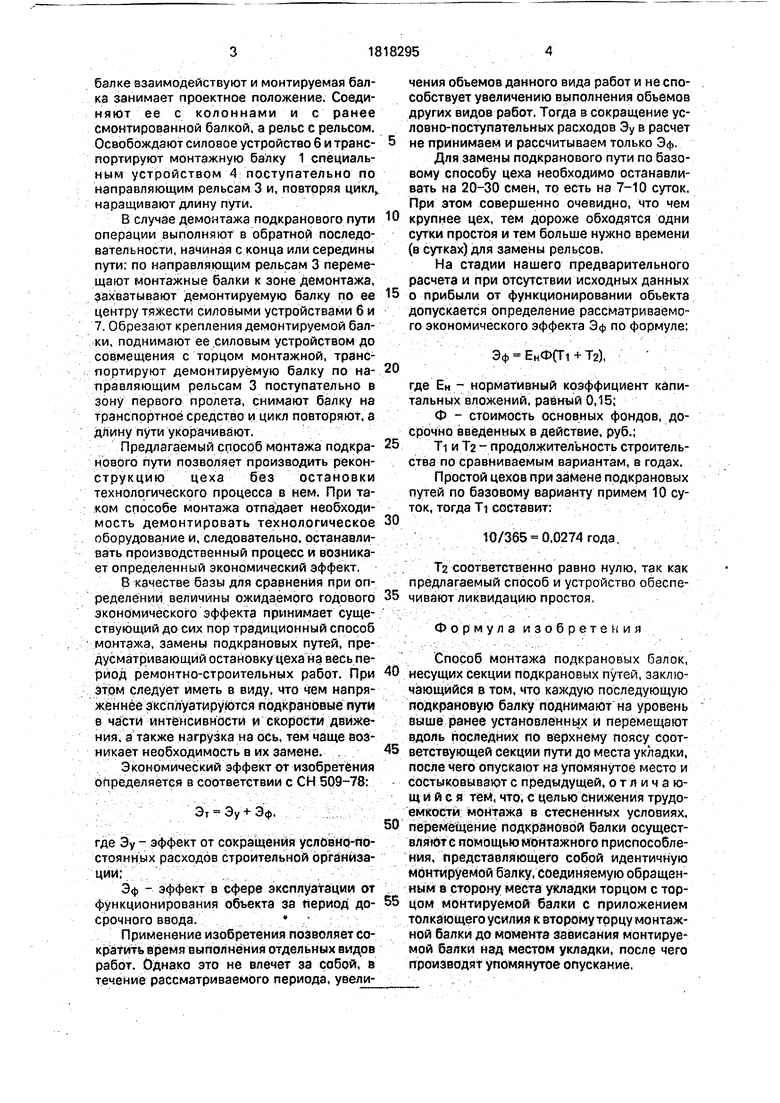

На чертеже показан способ монтажа подкранового пути.

Монтажные балки I устанавливают Ш смонтированном участке 2 подкранового пути и соединяют с рельсами 3 устройством 4 с возможностью возвратИо-гюстуйатёль- ного перемещения. Монтажные фалки 1 двух ниток подкранового пути соединяют между собой балками 5. Передней конец монтажной балки оснащают силовым устройством б с клещевым захватом 7. .

Способ осуществляется следующим образом.

Монтируют балки первого и второго пролета пути обычным образом. На первом пролете устанавливают монтажные балки 1

и соединяют их между собой балками 5 для обеспечении устойчивости. Рельсы 3 смонтированного участка пути служат направляющими, с которыми каждая монтажная балка 1 соединена специальным устройством 4, обеспечивающим возвратно-поступа- тельное перемещение вдоль пути. На переднем конце Одной и другой монтажной балки 1 устанавливают силовое устройство б, а на втЬром смонтированном пролете монтируемую балку 8 третьего пролета. Захватывают монтируемую балку устройством 7 по ее центру тяжести и соединяют торцы монтируемой 8 и монтажной 1 балки.

Посредством специального устройства 4 толкают Монтажные балки поступательно вперед по направляющим рельсам, надвигая монтируемую балку над ее проектным местом. Отъединяют торец монтируемой балки 8 от торца монтажной и силовым устройством 6 опускают балку на проектное место. Фиксаторы на колоннах и гнезда на

00

00

N3

чх

ся

балке взаимодействуют и монтируемая балка занимает проектное положение. Соединяют ее с колоннами и с ранее смонтированной балкой, а рельс с рельсом. Освобождают силовое устройство б и транс- портируют монтажную балку 1 специальным устройством 4 поступательно по направляющим рельсам 3 и, повторяя цикл, наращивают длину пути.

В случае демонтажа подкранового пути операции выполняют в обратной последовательности, начиная с конца или середины пути: по направляющим рельсам 3 перемещают монтажные балки к зоне демонтажа, захватывают демонтируемую балку по ее центру тяжести силовыми устройствами б и

7. Обрезают крепления демонтируемой балки, поднимают ее силовым устройством до совмещения с торцом монтажной/транспортируют демонтируемую балку по на- правляющим рельсам 3 поступательно в зону первого пролета, снимают балку на транспортное средство и цикл повторяют, а длину пути укорачивают.

Предлагаемый способ монтажа подкра- нового пути позволяет производить рекон- струкцию цеха без остановки технологического процесса в нем. При таком способе монтажа отпадает необходимость демонтировать технологическое оборудование и, следовательно, останавливать производственный процесс и возникает определенный экономический эффект.

В качестве базы для сравнения при определении величины ожидаемого годового экономического эффекта принимает существующий до сих пор традиционный способ монтажа, замены подкрановых путей, предусматривающий остановку цеха на весь период ремонтно-строительных работ. При этом следует иметь в виду, что чем напряжённее эксплуатируются подкрановые пути а части интенсивности in скороетм движения, а также нагрузка на Ось, тем чаще возникает необходимость в их замене. ,

Экономический эффект от изобретения Определяется в соответствии с СН 509-78:

Эт Эу + Эф,

где Эу - эффект от сокращения условно-постоянных расходов строительной организаций: ...; ... :.... . . - .. ;:;. . : ;

Эф - эффект в сфере эксплуатации ot функционирования объекта за период до- 55 срочного ввода.« ;

Применение изобретения позволяет сократить время еыполнения отдельных видов работ. Однако это не влечет за собой, в течение рассматриваемого периода, увели-

5

10 15

0

5 0

5 0 5

0

5

чения объемов данного вида работ и не способствует увеличению выполнения объемов других видов работ. Тогда в сокращение условно-поступательных расходов Эу в расчет не принимаем и рассчитываем только Эф.

Для замены подкранового пути по базовому способу цеха необходимо останавливать на 20-30 смен, то есть на 7-10 суток. При этом совершенно очевидно, что чем крупнее цех, тем дороже обходятся одни сутки простоя и тем больше нужно времени (в сутках) для замены рельсов.

На стадии нашего предварительного расчета и при отсутствии исходных данных о прибыли от функционировании объекта допускается определение рассматриваемого экономического эффекта Эф по формуле:

Эф ЕнФ(Т1 + Т2),

где Ен - нормативный коэффициент капитальных вложений, равный 0,15;

Ф - стоимость основных фондов, досрочно введенных в действие, руб.;

Ti иТг-продолжительностьстроительства по сравниваемым вариантам, в годах.

Простой цехов при замене подкрановых путей по базовому варианту примем 10 суток, тогда Tt составит:

10/365 0,0274 года.

Та соответственно равно нулю, так как предлагаемый способ и устройство обеспечивают ликвидацию простоя.

Ф о р м у л а и з о б р е т е и и я

Способ монтажа подкрановых балок, несущих секции подкрановых путей, заключающийся в том, что каждую последующую подкрановую балку поднимают на уровень выше ранее установленных и перемещают вдоль последних по верхнему поясу соответствующей секции пути до места укладки, после чего опускают на упомянутое место и состыковывают с предыдущей, о т л и ч а ю- щ и и е я тем, что, с цельюснижения трудоемкости монтажа в стесненных условиях, перемещение подкрановой балки осуществляйте помощью монтажного приспособления, представляющего собой идентичную монтируемой балку, соединяемую обращенным в сторону места укладки торцом с торцом монтируемой балки с приложением толкающего усилия к второму торцу монтажной балки до момента зависания монтируемой балки над местом укладки, после чего производят упомянутое опускание.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАДВИЖКИ НОВЫХ ПОДКРАНОВЫХ БАЛОК ВЗАМЕН СТАРЫХ С МИНИМАЛЬНЫМИ ПОМЕХАМИ ОСНОВНОМУ ПРОИЗВОДСТВЕННОМУ ПРОЦЕССУ | 2010 |

|

RU2458846C2 |

| СПОСОБ РАЗГРУЗКИ АВАРИЙНОЙ ЖЕЛЕЗОБЕТОННОЙ КОНСОЛИ, ИСЧЕРПАВШЕЙ СВОЮ НЕСУЩУЮ СПОСОБНОСТЬ, В РЕЗУЛЬТАТЕ КОРРОЗИИ БЕТОНА И АРМАТУРЫ | 2008 |

|

RU2415239C2 |

| РЕЛЬСОБАЛОЧНАЯ КОНСТРУКЦИЯ | 2000 |

|

RU2192381C2 |

| ЖЕСТКОЕ СОЕДИНЕНИЕ ПОДКРАНОВЫХ БАЛОК С КОЛОННОЙ | 2002 |

|

RU2235676C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ТЕХНИЧЕСКОГО РЕСУРСА АВАРИЙНОЙ ПОДКРАНОВОЙ БАЛКИ | 2014 |

|

RU2583116C2 |

| РЕЛЬСОБАЛОЧНАЯ КОНСТРУКЦИЯ | 2000 |

|

RU2191155C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ СВАРНОЙ ПОДКРАНОВОЙ БАЛКИ, ПОВРЕЖДЕННОЙ УСТАЛОСТНЫМИ ТРЕЩИНАМИ | 2009 |

|

RU2460621C2 |

| СПОСОБ ГАШЕНИЯ ДИНАМИКИ ВОЗДЕЙСТВИЙ МОСТОВЫХ КРАНОВ И ПОЛНОЙ РАЗГРУЗКИ ЖЕЛЕЗОБЕТОННОЙ КОНСОЛИ КОЛОННЫ, РАЗРУШАЮЩЕЙСЯ ОТ КОРРОЗИИ БЕТОНА И АРМАТУРЫ | 2010 |

|

RU2457998C2 |

| Устройство для замены элементов конструкции при ее ремонте | 1990 |

|

SU1747649A1 |

| СПОСОБ ПОЛНОГО ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ АВАРИЙНОЙ ЖЕЛЕЗОБЕТОННОЙ КОНСОЛИ КОЛОННЫ, ВОСПРИНИМАЮЩЕЙ ОПОРНЫЕ РЕАКЦИИ СМЕЖНЫХ ПОДКРАНОВЫХ БАЛОК | 2012 |

|

RU2496708C2 |

Использование: 8 области реконструкции подкрановых путей. Сущность изобретения: перемещение подкрановой балки осуществляют с помощью монтажного приспособления, представляющего собой идентичную монтируемой балку, соединяемую с ней торец к торцу с приложением толкающего усилия ко второму торцу монтажной балки до момента зависания монтируемой балки над местом укладки, после чего производят опускание, 1 ил.

Авторы

Даты

1993-05-30—Публикация

1990-01-17—Подача