Изобретение относится к способам предварительной обрлаботки металличе- ских поверхностей перед нанесением на них лакокрасочных покрытий и может быть использовано в различных отраслях народного хозяйства.

Целью изобретения является увеличение коррозионной устойчивости и улучшение адгезии покрытий за счет улучшения качества переходного слоя подложка-покрытие.

Поставленная цель достигается тем, что изделие в вакууме обрабатывают потоком ионов из плазмы инертного газа дозами (1-2) 1018 и в том же технологическом процессе наносят покрытие из титана толщ- линой 20-100 нм. Далее на поверхность изделий наносят лакокрасочное покрытие стандартными способами.

Исходные изделия из стали содержат в своем составе, на поверхности и в припо- верхностном слое углерод и углеводорода, а также другие вещества, влияющие на адгёзионную прочность и другие параметры системы покрытие-подложка, Кроме того, заметную роль играет топография поверхности подложки или наличие на поверхности тонких пленок различных металлов и сплавов. Исходя из этого и учитывая, что воздействия на параметры материала подложки (изделия), например, термические воздействия, ухудшают прочностне свойства металлов, предлагаемый способ подготовки поверхности содержит ряд преимуществ.

Предлагаемый способ исключает химическую очистку и подготовку поверхности, заменяя их экологически чистой вакуумной обработкой, Применяемая вакуумная ионная обработка потоком ионов инертного газа из плазмы разряда в скрещенных Электрическом и магнитном полях п озво- ляет без значительногонагрева обрабатываемого изделия (свыше 400 К) в течение 1-2 мин провести распыление приповерх- ностного слоя материала и модификацию состояния поверхности.

09

00

W

ел

XJ

Слой титана толщиной более 20 нм создает сплошное покрытие с высокой адгези- онной прочностью, что является барьером для материалов подложки по отношению к наносимому лакокрасочному покрытию. Следует отметить, что нанесенный слой титана отличается по параметрам от объемных титановых образцов по составу и структуре, что обеспечивает устойчивость границы полимер-титановое покрытие при i различных физико-химических i- воздейст- { виях. В частности, структуры, получаемые таки образом,оказываются в 4-5 раз более устойчивыми к коррозии.

Верхняя граница слоя титана (100 нм) определяется производительностью процесса осаждения покрытия, дальнейший рост толщины при этом не изменяет положительного эффекта.

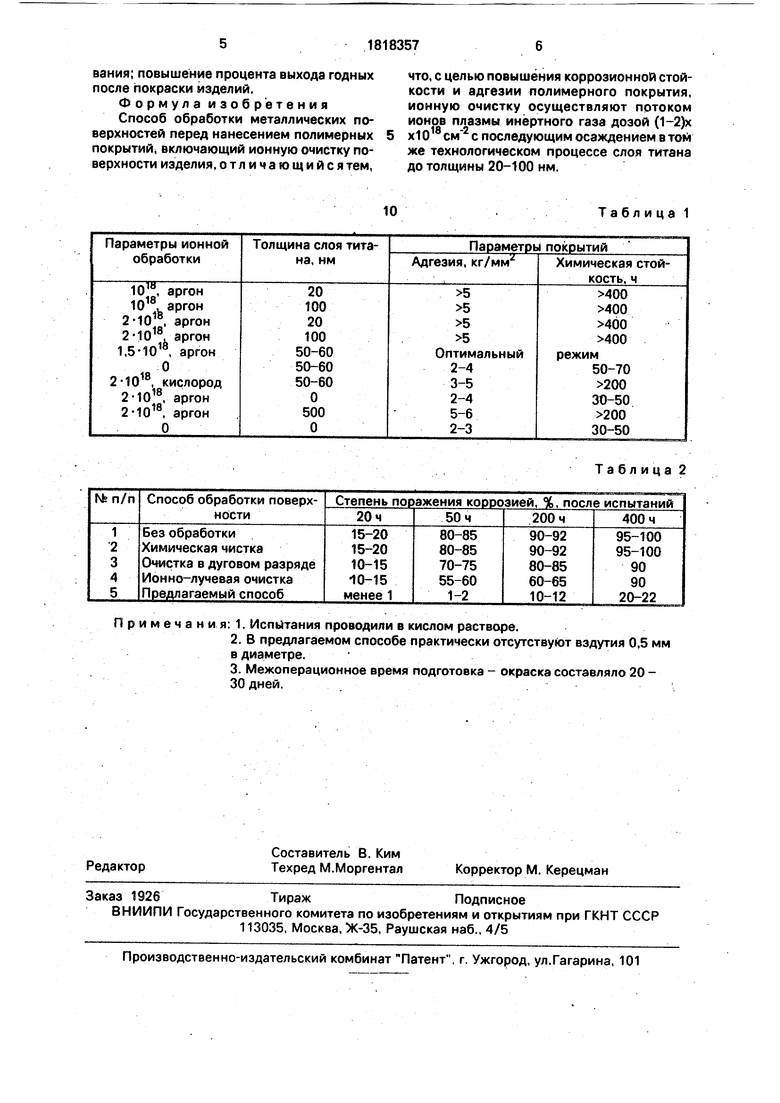

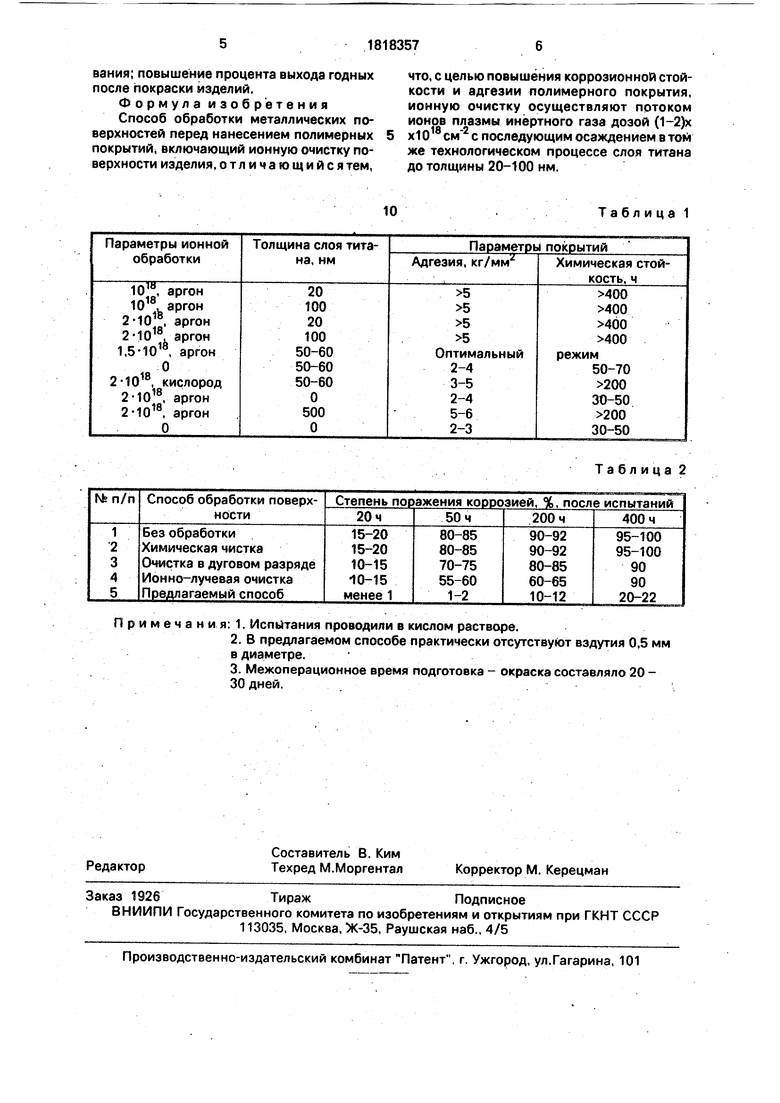

Основные данные по параметрам покрытий, получаемых предлагаемым способом, приведены в табл.1.

Выбор для обработки поверхности потока инертного газа (неона,аргона, криптона или ксенона, но предпочтительно аргона как наиболее доступного) обусловлен максимальным коэффициентом катодного распыления мишеней при ионной обработке пртока.ми газов, отсутствием химического взаимодействия с мишенью и экологической чистотой процесса.

Выбор интервала доз обработки от 101 до 2-10 обусловлен необходимош- стью распыления поверхностного слоя изделия (примесей) и активацией поверхности. При этом дозы менее 10 не позволяют провести полную очистку поверхности. Дозы более 2-tO18 практически не изменяют состояние поверхности, однако пропорционально дозе увеличивается время обработки и распыление поверхности, в чем нет необходимости.

Предлагаемый способ подготовки металлических поверхностей реализован следующим образом. Образцы изделий из сталей, применяемых в автомобильной промышленности, помещают, з акрепив в оснастке, в вакуумной камере, откачивают вакуум до 10 Па или более. С помощью источника ионов образцы обрабатывают потоком ионов из плазмы инертного газа (аргона или криптона) дозой (1-2)-1018 . Затем в той же вакуумной камере, т.е. в том же технологическом процессе, проводят осаждение покрытия из титана толщиной 20-100 нм.

Пример. Образцы изделий из сталей, применяемых в автомобильной промышленности - 10 ХНДП, 08 ММК, 08 ЮАНОР без предварительной обработки закрепляют в оснастке и размещают в вакуумной камере установки вакуумного напыления типа УВН-75Р-1. После достижения степени

вакуума не хуже Па стандартными средствами откачки, образцы помещают в позицию ионной обработки и напыления. Ионную обработку осуществляют с помощью источника ионов типа ИИ-4-0,15

(Радикал) при подаче рабочего газа - аргона или криптона давлением 10 Па. При этом ток разряда составляет 50-120 мА, напряжение 4 0,5 кВ. Время обработки для набора дозы облучения ионами (1-2)х

хЮ см составляет 1-2 мин (доза определяется произведением плотности тока и времени обработки). Непосредственно после проведения ионной обработки включают распылительное магнетронное

устройство на основе магнетрона типа МАГ- 5 или МАГ-5ЦМ с блоком питания, обеспечивающим ток разряда 2-3 А при н апряжении 450-600 В, давлении рабочего газа Па. На обработанную поверхность образцов, не

v члекая их из вакуумной камеры установки, т.е. в том тех технологическом процессе, провоядт осаждение покрытия из титана (титанового сплава ОТ-4) в течение 1-5 мин. Проведение обработки поверхности образцов ионами и осаждение титана в едином технологическом процессе является в данном способе необходимым условием для достижения положительного эффекта. При этом оседает покрытие толщиной -20100 нм, нагрев поверхности изделий не превышает 350 К. После этого образцы извлекают из вакуумной камеры и помещают в межоперационную тару, после чего проводят окраску изделий стандартными методами нанесения лакокрасочных покрытий.

Данные сравнительных испытаний устойчивости лакокрасочных покрытий для различных методов подготовки поверхности под окраску приведены в табл,2.

Использование предлагаемго способа подготовки металлических поверхностей под окраску обеспечивает в сравнении с используемыми в настоящее время способами химической подготовки, а также дуговыми

методами обработки, следующие преимущества: экологическая чистота операций; высокая производительность процесса подготовки поверхности; возможность длительного хранения подготовленных изделий;

высокая эффективность подготовки поверхности по отношению к адгезии и коррозионной стойкости изделия; возможность унификации и стандартизации технологического процесса и используемого оборудования; повышение процента выхода годных после покраски изделий.

Формула изобретения Способ обработки металлических поверхностей перед нанесением полимерных покрытий, включающий ионную очистку поверхности изделия, отличающийся тем,

что, с целью повышения коррозионной стойкости и адгезии полимерного покрытия, ионную очистку осуществляют потоком ионов плазмы инертного газа дозой (1-2)х х1018 с последующим осаждением в том же технологическом процессе слоя титана до толщины 20-100 нм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ СВЕРХТВЕРДЫХ ПОКРЫТИЙ | 2007 |

|

RU2360032C1 |

| СПОСОБ ЗАЩИТЫ ОТ ОКИСЛЕНИЯ БИПОЛЯРНЫХ ПЛАСТИН И КОЛЛЕКТОРОВ ТОКА ЭЛЕКТРОЛИЗЕРОВ И ТОПЛИВНЫХ ЭЛЕМЕНТОВ С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ | 2015 |

|

RU2577860C1 |

| Способ получения аморфного наноструктурированного алмазоподобного покрытия | 2020 |

|

RU2760018C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ И ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ДЕТАЛЕЙ | 1999 |

|

RU2161661C1 |

| СПОСОБ ВАКУУМНОГО ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МНОГОСЛОЙНЫХ КОМПОЗИТОВ, СОДЕРЖАЩИХ СЛОЖНЫЕ КАРБИДЫ | 2004 |

|

RU2272088C1 |

| Способ ионно-плазменного нанесения износостойкого и коррозионностойкого покрытия на изделия из алюминиевых сплавов | 2015 |

|

RU2612113C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2009 |

|

RU2415199C1 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЯЮЩИХ МНОГОСЛОЙНЫХ ПОКРЫТИЙ | 2015 |

|

RU2574542C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2006 |

|

RU2308537C1 |

| Способ получения аморфного наноструктурированного алмазоподобного покрытия | 2020 |

|

RU2757303C1 |

Область использования: относится к способам предварительной обработки в вакууме металлической поверхности путем ионной бомбардировки и может быть использовано в машиностроении и других областях народного хозяйства. Цель изобретения: увеличение коррозионной стойкости и повышение адгезионной прочности полимерных покрытий. Сущность изобретения: металлическую поверхность перед нанесением полимерного покрытия обрабатывают потоком ионов из плазмы ин ертного газа дозой (t-2) 1018 с последующим осаждением слоя титана до толщины 20-100 нм в том же технологическом цикле. 2 табл.

Примечания: 1. Испытания проводили в кислом растворе.

10

Таблица 1

Таблица 2

| Авторское свидетельство СССР Мг 1469905, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-05-30—Публикация

1990-10-23—Подача