Изобретение относится к области машиностроения и может быть использовано для напыления вакуумно-плазменных покрытий в электронной, оптической и других отраслях промышленности.

Известен способ создания пленки алмазоподобного углерода на подложке (Патент РФ №2205894, С 23 С 16/26, 11.06.1998), включающий воздействие на подложку среды газообразного углеводорода и генерирование плазмы в упомянутой среде, по которому используют плазму с плотностью электронов, превышающей 5×1010 на 1 см3 и толщиной оболочки меньшей 2 мм при условии высокой плотности тока ионов и бомбардировки ионами управляемой низкой энергии, при этом выбирают значение плотности ионного тока более 20 А/м2 и напряжения смещения на подложке - в диапазоне от 100 до 1000 В.

Известен способ ионно-плазменного нанесения покрытий на подложку в вакуумированной среде инертного газа (Заявка №2000109697/02, С 23 С 14/02, 14/46 20.04.2000), включающий очистку поверхности подложки ионным потоком за счет создания разности электрических потенциалов между подложкой и катодом, нанесения покрытия при заданной выдержке после снижения разности потенциалов между ними с последующим повышением разности потенциалов с целью отжига покрытия, по которой при очистке поверхности подложки ионный поток и поток испаряющегося материала от катода к подложке экранируют, очищают поверхность подложки ионами инертного газа, а нанесение покрытия с последующим отжигом осуществляют неоднократно до получения слоя требуемой толщины.

Общим недостатком аналогов является сложность оборудования, сложность проведения технологического процесса, низкая адгезионная прочность.

Наиболее близким по технической сущности к заявляемому является способ вакуумного ионно-плазменного получения многослойных композитов, содержащих сложные карбиды, (US 5700551 А, МПК 7 С 22 С 14/06, 23.12.1997), включающий осаждение слоев толщиной менее 100 нм из плазмы, генерируемой электродуговым испарителями.

Недостатками прототипа являются сложность реализации технологического процесса.

Задачей, на решение которой направлено заявляемое изобретение, является повышение эксплуатационных свойств деталей за счет образования в поверхностном слое карбидов и карбосилицидов титана по предлагаемой вакуумной ионно-плазменной технологии осаждения многослойных покрытий системы Ti-C-Si в условиях дополнительной бомбардировки ионами инертного газа.

Задача решается тем, что в предлагаемом способе вакуумного ионно-плазменного нанесения многослойных покрытий в отличие от прототипа осаждение покрытий осуществляют из плазмы, генерируемой электродуговыми испарителями, с катодами из титана и графита, легированного кремнием в условиях дополнительной бомбардировки ионами инертного газа, при толщине чередующихся слоев менее 100 нм, вследствие чего создают условия для формирования многослойного композита, содержащего карбиды и карбосилициды титана.

Осаждение многослойного композита по предлагаемой технологии осуществлялось на модернизированной установке ННВ 6,6-И1, предусматривающей совмещение дугового разряда с плазменным источником «ПИНК» и позволяющей в одном вакуумном цикле проводить предварительную ионную очистку поверхности подложек и нанесение многослойных покрытий.

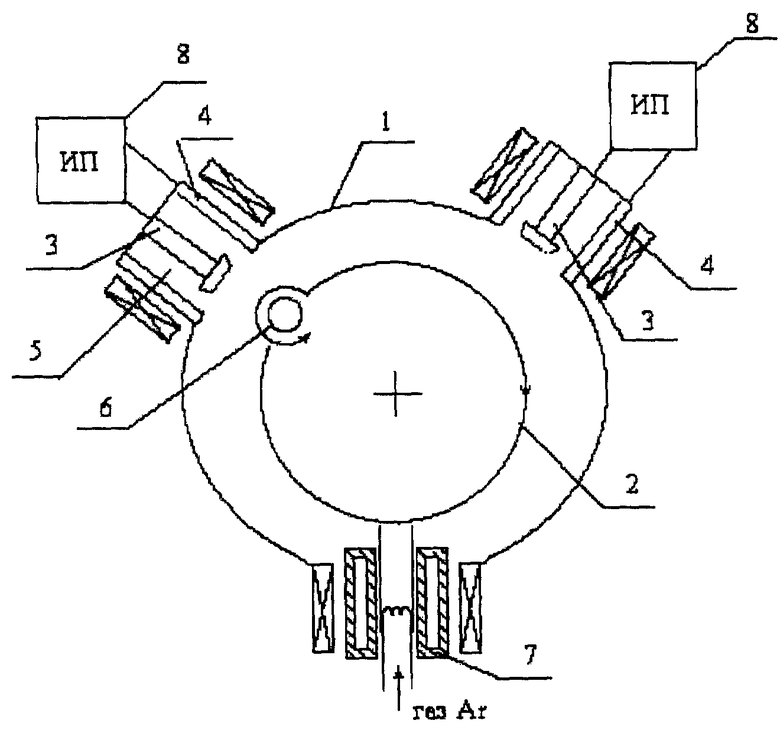

Сущность способа поясняется чертежом.

На чертеже изображена схема установки для реализации способа вакуумного ионно-плазменного нанесения многослойных покрытий системы Ti-C-Si. Установка содержит вакуумную камеру 1, в которой расположены стол 2, охлаждаемые катоды, выполненные из титана и графита, легированного кремнием, соответственно 3, анод 4, электродуговые испарители 5 с катодами из напыляемого материала, приспособление для крепления образцов 6 и плазменный источник «ПИНК» 7.

Пример конкретной реализации способа.

Способ вакуумного ионно-плазменного нанесения многослойных композитов включал следующие этапы: предварительную подготовку поверхности, предварительную очистку поверхности источником «ПИНК»; активацию; нанесение многослойного покрытия на основе композиции Ti-C-Si в условиях дополнительной бомбардировки ионами аргона.

Травление поверхности образцов с целью ее очистки проводилось бомбардировкой ионами аргона при давлении 10-1 Па при отрицательном смещении (1100В) на образцах. Такой режим аргонного травления позволил избежать внедрения ионов металлической плазмы на стадии предварительной очистки, исключить привязывание микродуг к поверхности, снизить температуру предварительного нагрева.

Нанесение многослойных покрытий происходило в процессе последовательного осаждения слоев из плазмы, генерируемой электродуговыми испарителями, с катодами из титана и графита, легированного кремнием, расположенными на боковой поверхности цилиндрической камеры под углом 120°С друг к другу. Осаждение покрытий осуществлялось при одновременном воздействии плазменного источника «ПИНК». В процессе осаждения покрытий приспособление с закрепленными на нем обрабатываемыми деталями равномерно вращается вокруг своей оси, одновременно осуществляя вращение вокруг оси стола, благодаря чему обеспечивалась равномерность распределения толщины формируемых покрытий.

Осаждение многослойного вакуумного ионно-плазменного композита системы Ti-C-Si проводилось по следующим режимам: давление в камере 0,266 Па, потенциал на подложке 200 В, токе дуги для графитового катода 50 А, для титанового - 120 А. Время осаждения покрытия составляло 60 минут.

Нанесение покрытий производилось с одновременной бомбардировкой ионами аргона. Полученное покрытие состояло из фаз Ti, С, Si, SiC, TiC, TiC2, Ti2C, Ti66С Ti3SiC2, Ti5Si3C и обеспечивало повышение коррозионной стойкости на 15-20%. и микротвердости поверхности на 60-65%.

Таким образом, заявляемое изобретение позволило впервые осуществить синтез многослойного композита с толщиной слоев менее 100 нм, содержащего в своем составе карбид кремния до 20%, карбосилицид титана до 7% и обеспечивающего высокие эксплуатационные свойства поверхностей деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ОСАЖДЕНИЕМ МУЛЬТИСЛОЙНЫХ ПОКРЫТИЙ СИСТЕМЫ Ti - Al | 2019 |

|

RU2700344C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ СВЕРХТВЕРДЫХ ПОКРЫТИЙ | 2007 |

|

RU2360032C1 |

| Способ получения защитного покрытия на поверхности детали энергомашиностроения | 2023 |

|

RU2824769C1 |

| Способ получения износостойкого покрытия для режущего инструмента из многокомпонентного состава Al-Nb-Ti-V-Zr | 2022 |

|

RU2792833C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ИЗДЕЛИЕ ИЗ МЕТАЛЛА ИЛИ СПЛАВА | 2008 |

|

RU2392351C2 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ТИТАНОВЫЕ СПЛАВЫ | 2012 |

|

RU2502828C1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА | 2018 |

|

RU2697749C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ ПОКРЫТИЙ | 2005 |

|

RU2310013C2 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2016 |

|

RU2617189C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО И ТЕРМОДИНАМИЧЕСКИ УСТОЙЧИВОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ И ИХ СОЕДИНЕНИЙ | 2010 |

|

RU2433209C1 |

Изобретение относится к области машиностроения и может быть использовано для напыления вакуумно-плазменных покрытий в электронной, оптической и других отраслях промышленности. Способ включает нанесение многослойных композитов, содержащих сложные карбиды. Осаждение слоев толщиной менее 100 нм осуществляют из плазмы, генерируемой электродуговыми испарителями, расположенными в вакуумной камере. Нанесение слоев осуществляют в условиях дополнительной ионной бомбардировки ионами аргона с использованием электродуговых испарителей, содержащих катоды из титана и графита, легированного кремнием. Катоды располагают на боковой поверхности вакуумной камеры под углом 120°С друг к другу. В процессе осаждения слоев приспособление с закрепленными на нем обрабатываемыми деталями равномерно вращают вокруг своей оси с одновременным вращением вокруг оси стола. Техническим результатом изобретения является повышение эксплуатационных свойств деталей, таких как коррозионная стойкость и микротвердость поверхности. 1 ил.

Способ вакуумного ионно-плазменного нанесения многослойных композитов, содержащих сложные карбиды, включающий осаждение слоев толщиной менее 100 нм из плазмы, генерируемой электродуговыми испарителями, расположенными в вакуумной камере, отличающийся тем, что нанесение слоев осуществляют в условиях дополнительной ионной бомбардировки ионами аргона с использованием электродуговых испарителей, содержащих катоды из титана и графита, легированного кремнием, при этом катоды располагают на боковой поверхности вакуумной камеры под углом 120°С друг к другу, а в процессе осаждения слоев приспособление с закрепленными на нем обрабатываемыми деталями равномерно вращают вокруг своей оси с одновременным вращением вокруг оси стола.

| US 5700551 А, 23.12.1997 | |||

| Режущий инструмент с износостойким покрытием | 1984 |

|

SU1701428A1 |

| СПОСОБ И УСТРОЙСТВО НАНЕСЕНИЯ ПОКРЫТИЙ МЕТОДОМ ПЛАЗМОХИМИЧЕСКОГО ОСАЖДЕНИЯ | 2001 |

|

RU2205893C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДОСОДЕРЖАЩИХ ПОКРЫТИЙ | 2001 |

|

RU2199608C2 |

| СПОСОБ ФОРМИРОВАНИЯ УГЛЕРОДНОГО АЛМАЗОПОДОБНОГО ПОКРЫТИЯ В ВАКУУМЕ | 1997 |

|

RU2114210C1 |

| JP 60194067 A, 02.10.1985. | |||

Авторы

Даты

2006-03-20—Публикация

2004-07-12—Подача