Изобретение относится к масложировой промышленности и может быть использовано при непрерывном производстве мыла.

Цель изобретения повышение производительности и снижение энергозатрат.

Размещение в корпусе сепаратора-газоотделителя профилированного отражателя потока в совокупности с выполнением смесителя в виде индуктора электромагнитного поля с ротором позволяет интенсифицировать процесс омыления жирных кислот и ускорить отделение от карбонатной массы диоксида углерода.

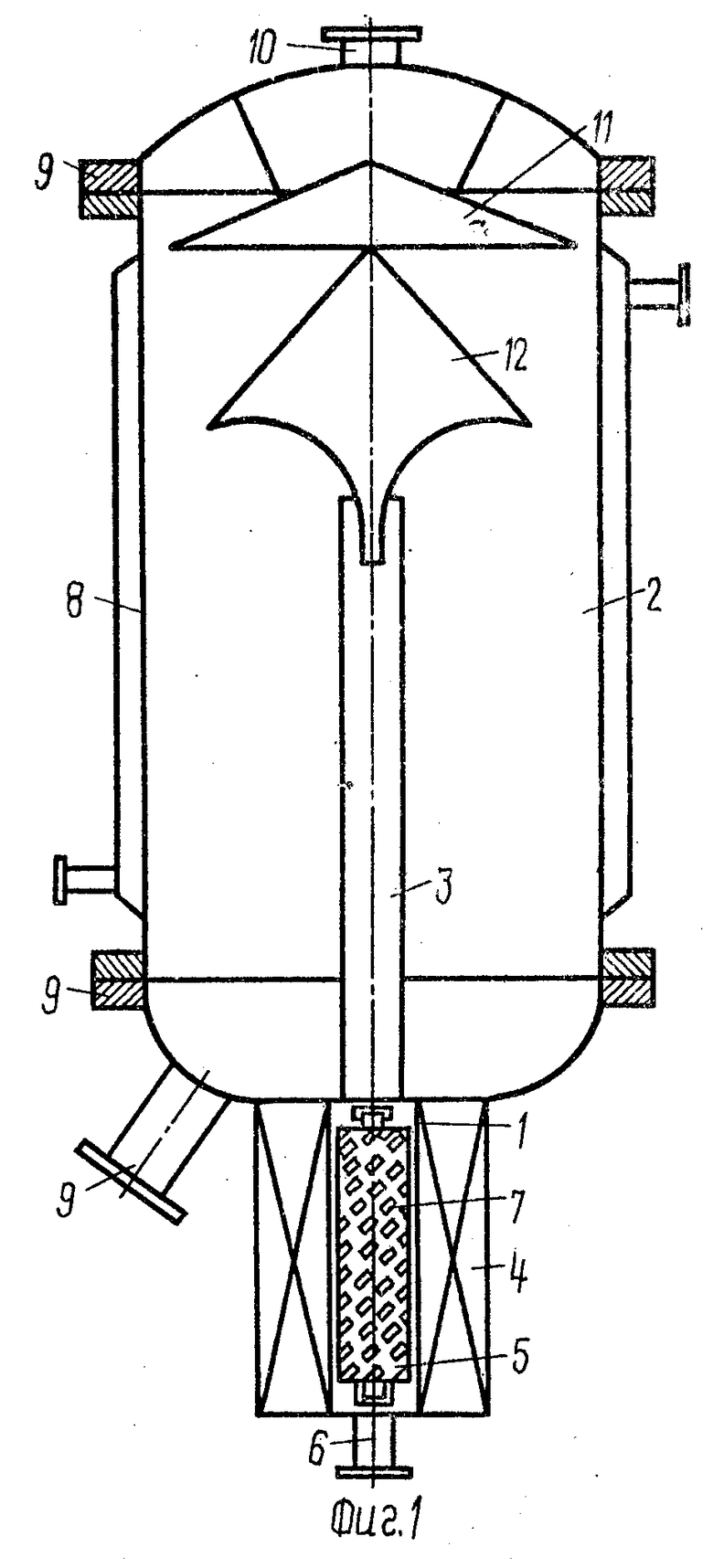

На фиг. 1 изображено предлагаемое устройство; на фиг.2 перемешивающие элементы.

Устройство для непрерывного карбонатного омыления состоит из смесителя 1 и сепаратора-газоотделителя 2, которые последовательно соединены между собой посредством перепускного трубопровода 3.

Смеситель 1 представляет собой индуктор 4 вращающегося электромагнитного поля, внутри которого расположен с возможностью вращения вертикальный ротор 5. Внутренняя полость индуктора сообщена с патрубком 6 подвода исходного сырья и реагента и с входным участком перепускного трубопровода 3.

На цилиндрической поверхности ротора 5 выполнены перемещающие элементы 7, которые могут быть выполнены в виде призм, расположенных преимущественно по винтовой линии.

Сепаратор-газоотделитель 2 выполнен в виде вертикального обогреваемого цилиндрического корпуса 8 с патрубками 9 отвода карбонатной массы и диоксида углерода 10.

В корпусе 8 в верхней его части под зонтом каплеотбойника 11 расположен вдоль продольной оси отражатель потока 12, имеющий форму тела вращения, которое представлено на фиг.1.

Перепускной трубопровод 3 расположен соосно под отражателем потока 12 таким образом, что его выходной участок размещен напротив отражателя потока 12, а входной соединен с смесителем 1.

Устройство функционирует следующим образом.

При подключении индуктора 4 к сети переменного тока возникает вращающееся электромагнитное поле и увлекает за собой ротор 5. Реагирующие компоненты одновременно подаются через патрубок 6 и проходят в зазор между ротором 5 и индуктором 4, где тщательно перемешиваются и активизируются воздействующим на них электромагнитным полем.

Реакция омыления кальцинированной содой начинается в смесителе 1, в котором обеспечивается снижение вязкости реакционной смеси и взаимное диспергирование компонентов, однако реакция в этой зоне не может быть завершена по причине большого давления в ней, создаваемого с целью преодоления гидравлического сопротивления в узком зазоре. (При больших давлениях увеличивается растворимость диоксида углерода в карбонатной массе, что приводит к увеличению скорости обратной реакции).

По перепускному трубопроводу 3 карбонатная масса и выделившийся диоксид углерода под давлением подаются под отражатель потока 12, конфигурация которого позволяет при минимальной потере кинетической энергии продуктов реакции равномерно распределить их на обогреваемые стенки корпуса 8, из карбонатной массы отделяется диоксид углерода. Отделившийся диоксид углерода уносит частицы карбонатной массы, поэтому для предотвращения уноса в верхней части корпуса 8 предусмотрен зонт каплеотбойника 11. Диоксид углерода отводится через патрубок 10, а готовая карбонатная масса через патрубок 9.

Процесс омыления завершается, когда выходящий из трубопровода 3 поток подается на отражатель потока 12. Давление при этом падает до атмосферного, что способствует более полному выходу газовой фазы из карбонатной массы. Более полному газоотделению способствует то, что карбонатная масса, прошедшая через электромагнитное поле, обладает меньшей вязкостью, чем обычно, а движение ее по поверхности отражателя потока 12 приводит к увеличению плотности за счет центробежных сил. В результате создаются условия для полного удаления диоксида углерода из карбонатной массы. Оставшаяся каустическая сода взаимодействует с недоомыленными жирными кислотами, этому способствует возникновение активных диффузионных процессов при движении карбонатной массы по поверхности отражателя потока 12.

Форма и принцип размещения перемешивающих элементов 7 на поверхности ротора 5 в смесителе 1 позволяет создать нужную гидродинамику в корпусе 8 и создать противодавление, необходимое для более полного отделения диоксида углерода в последующем.

Положительный эффект достигается путем интенсификации процесса омыления жирных кислот за счет наложения магнитного поля в зоне реакции, создающего дополнительный импульс кинетической энергии молекулам реагирующих веществ, а также за счет интенсивной гидродинамики, создаваемой перемешивающими элементами 7 ротора. Улучшается контакт реагирующих веществ, что приводит к увеличению скорости и глубины реакции, т.е. сокращается время омыления жирных кислот, а следовательно, сокращает расход электроэнергии на 1 т готовой продукции.

Удаление диоксида углерода из карбонатной массы в пленочном режиме позволяет решить поставленную задачу более быстро и полно без дополнительных затрат острого пара на продувку, что ведет к экономии пара.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЫЛА ПУТЕМ ДВУХСТАДИЙНОГО ОМЫЛЕНИЯ ЖИРОВ | 1967 |

|

SU196223A1 |

| ПЕРЕГОННЫЙ АППАРАТ | 1987 |

|

SU1828651A3 |

| СТАНЦИЯ ОБЕЗЗАРАЖИВАНИЯ ВОДЫ | 2010 |

|

RU2459768C1 |

| Роторный тонкопленочный реактор | 1988 |

|

SU1643072A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ САХАРСОДЕРЖАЩЕГО РАСТВОРА | 2003 |

|

RU2236469C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО ХОЗЯЙСТВЕННОГО МЫЛА | 1989 |

|

SU1828656A3 |

| УСТАНОВКА ДЛЯ САТУРАЦИИ САХАРСОДЕРЖАЩЕГО РАСТВОРА | 2003 |

|

RU2236470C1 |

| СПОСОБ ОЧИСТКИ РАСТИТЕЛЬНОГО МАСЛА И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2434057C1 |

| СПОСОБ МОКРОЙ ОЧИСТКИ ВОЗДУХА | 2020 |

|

RU2733857C1 |

| СПОСОБ ОБРАБОТКИ РАСТИТЕЛЬНОГО МАСЛА | 2007 |

|

RU2365625C1 |

Изобретение относится к масложировой промышленности и может быть использовано при непрерывном производстве мыла. Цель изобретения - повышение производительности и снижение энергозатрат. Размещение в корпусе сепаратора-газоотделителя профилированного отражателя потока в совокупности с выполнением смесителя в виде индуктора электромагнитного поля с ротором позволяет интенсифицировать процесс омыления жирных кислот и ускорить отделение от карбонатной массы диоксида углерода. 1 з.п. ф-лы, 2 ил.

| Чубунидзе Б.Н | |||

| и др | |||

| Оборудование предприятий масложировой промышленности | |||

| М.: Агропромиздат, 1985, с.276. |

Авторы

Даты

1995-05-27—Публикация

1988-01-06—Подача