Изобретение относится к газопламенной обработке различных материалов и может быть использовано в машиностроении, металлургии и других отраслях промышленности при сварке, резке, пайке, газопламенном напылении.

Цель изобретения - повышение эффективности способа за счет улучшения эксплуатационных параметров горючего.

Указанная цель достигается тем, что в способе сварки и резки металлов и сплавов путем подачи в рабочую зону газовой смеси горючего с кислородсодержащим окислителем для получения горючего используют па- рациан, который испаряют при температуре не ниже 500-550°С и образующийся газ подают в рабочую зону, при этом соотношение масс кислорода в окислителе и пэраци- ана выбирают из интервала 0,5-Ю.8, а нагрев парациана ведут со скоростью 2,0-г4.0 град/мин.

В результате анализа литературных и патентных материалов не обнаружены способы, в которых в качестве источника горючего используют парациан, а газовую смесь формируют из продукта его деполимеризации (возгонки) - дициана и кислородсодержащего окислителя в определенных .соотношениях.

Осуществление способа проводили в два этапа: экспериментальный и расчетный.

Экспериментальный этап.

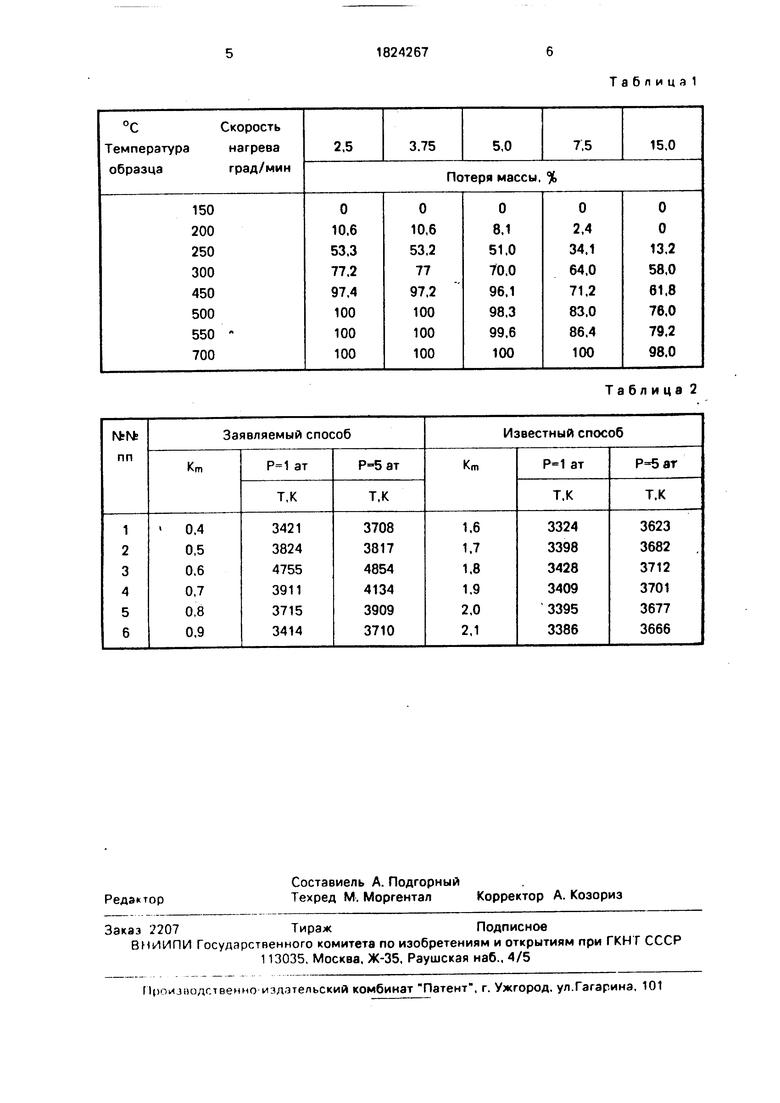

Для подтверждения режимов нагрева парациана исследования проводили на де- риватографе системы 0-1500. Термограммы деполимеризации парациана снимали как в инертной среде, так и на воздухе

Парациан (C2N2)n. представляющий собой тонкодисперсный сыпучий порошок с размерами частиц 0,5-3 мкм. подогревали ступенчато до температуры 700°С, при этом нагрев вели со скоростями 2,5, 3,75, 5,0; 7,5; 15,0 град/в мин (возможность дериватогра- фа). По потере массы, рассчитанной из термогравиметрических кривых судили о превращении парациана в газ количрствен- но(мас.%). Влияние дисперсности порошка

(Л

С

со

ю

4 ГО О 1

горючего (m2), т.е. Km

на режим испарения не обнаружено. Данные эксперимента приведены в табл.1.

Как видно из табл.1, достаточными параметрами для полного превращения пара- циана в газ,являются:

Температура

образца500-550°С;

Скорость

нагрева2,5-3,75 град/мин.

Таким образом, эти режимы являются оптимальными для получения газообразного горючего. Практически этот интервал представляет 2-4 град/мин.

Расчетный этап.

Для обеспечения в зоне горения высокой температуры необходимо выбрать оптимальное отношение масс окислителя (т0к) и

тру

та

Температура горения парациана в кислороде была проверена с помощью термодинамических расчетов, выполненных на ЭВМ ЕС-1060 с помощью пакета прикладных программ Плазма методом минимизации изобарно-изотермического потенциала в режиме Р, Т const.

Для сравнения с параметрами прототипа исследовали две топливные системы: заявляемая (парациан-дициан-кислород) и известная (ацетилен-кислород). Расчет проводили на 1 кг топлива при различных Km и давлениях. В табл.2 приведены полученные данные.

Как видно из табл.2 максимальная температура в заявляемом способе отвечает Km 0,6, а в известном способе Кт 1,8. При интервале 0,5-0,8 соотношений масс температура выше, чем в оптимальных условиях известного способа. При Кт 0,4 и Кт 0,9, т.е. за пределами заявляемых соотношений, она становится на уровне прототипа.

Таким образом, предлагаемый способ обеспечивает повышение температуры сгорания горючего на 1100-1300° по сравнению с известным способом, т.е. в зоне сварки температура составляет 4755-4854 К

(по прототипу 3428-3712 К). При этом содержание окислителя, необходимое для сжигания одной весовой части горючего (ацетилена и парациана), в предлагаемом

способе в 3 раза меньше, чем в известном, Устойчивость парациана в широком диапазоне температур и давлений позволяет производить его транспортировку, хранение и использование даже в пластмассовой

таре. И если для получения 5-5,5 м3 ацетилена необходим 40-литровый баллон под давлением 150-160 ат. то для получения того же объема дициана необходима емкость 12,5-13,7 л, где соответствен но помещается

11,61-12,7 кг его полимера - парациана (насыпной вес 0,93 г/см , определен экспериментально).

Сыпучесть мелкодисперсного порошка парациана позволяет подавать его в зону

газообразования небольшими порциями, используя для его сжигания горелки для жидкого горючего, например ГКУ-55. В конструкции указанных горелок предусмотрена операция испарения горючего под действием пламени подогревающего мундштука, затем в виде паров дициана газ падает в смесительную камеру через боковые вырезы инжектора.

Предлагаемый способ по сравнению с

известным существенно повышает эффективность процесса сварки или резки металлов vi сплавов, особенно тугоплавких, за счет значительного улучшения эксплуатационных параметров: температуры в рабочей

зоне, транспортировки, хранения, что расширяет области его использования.

Формула изобретения - Способ газопламенной обработки мате- риалов путем нагрева обрабатываемой зоны горелкой, в которую подают горючий газ и кислород в соотношении от 0,81 до 1,31, отличающийся тем, что, с целью упрощения процесса и повышения эффек- тивности обработки, в качестве горючего газа используют дициан.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ ПОКРЫТИЙ И ГОРЕЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211096C2 |

| СПОСОБ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2003 |

|

RU2312165C2 |

| СПОСОБ ПОДБОРА ПАРАМЕТРОВ ДЛЯ УСТРОЙСТВ ГАЗОПЛАМЕННОЙ СВАРКИ И РЕЗКИ МЕТАЛЛОВ | 2002 |

|

RU2198084C1 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАЗМЕННОГО НАПЫЛЕНИЯ | 1993 |

|

RU2033864C1 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ | 2001 |

|

RU2212953C2 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ | 1992 |

|

RU2031740C1 |

| Способ нанесения тонкоплёночного покрытия на металлические изделия | 2024 |

|

RU2837762C1 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОЙ НАПЛАВКИ | 1991 |

|

RU2032479C1 |

| СПОСОБ ГАЗОПЛАЗМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1994 |

|

RU2128106C1 |

| Способ газопламенной обработки | 1985 |

|

SU1449268A1 |

Использование: машиностроение, судостроение и др. отрасли промышленности, технология газопламенной обработки. Сущность изобретения: обрабатываемый материал нагревают горелкой, в которую подают кислород и горючий газ в соотношении от 0,81 до 1,31. В качестве горючего газа используют дициан. 2 табл.

Таблице 2

| Хренов К.К | |||

| Сварка, резка и пайка металлов | |||

| М.: Машиностроение, 1970, с | |||

| Кулиса для фотографических трансформаторов и увеличительных аппаратов | 1921 |

|

SU213A1 |

Авторы

Даты

1993-06-30—Публикация

1989-12-04—Подача