Изобретение относится к области газотермических покрытий, в частности к аппаратуре газопламенного напыления, работающей преимущественно на смеси газов-заменителей ацетилена (метан, природный газ, пропан-бутан и др.) с кислородом.

Известна горелка для напыления [1], включающая корпус с каналами подачи горючего газа, кислорода, мундштук с порошковым каналом и концентрично расположенные вокруг него газовые сопла, причем газовые сопла в мундштуке выполнены поочередно под углом 2-5о и 9-15о к оси порошкового сопла.

Недостатки аналога: неудовлетворительное качество покрытий, нанесенных при использовании в качестве горючего газа - метана (природного газа).

В качестве прототипа принята автоматическая установка для газопламенной металлизации [2], в состав которой входит горелка для газопламенного напыления, содержащая корпус с каналами подачи горючего газа, окислителя и воздуха, мундштук с центральным каналом для подачи напыляемого материала, вокруг которого концентрично расположен ряд газовых сопел, воздушное сопло, соединенное с каналом подачи воздуха, образующее с мундштуком кольцевой зазор с углом наклона к оси мундштука.

Недостаток данной горелки - низкое качество покрытий нанесенных при применении в качестве горючего газа газов - заменителей ацетилена.

Другой недостаток - большие потери напыляемого материала, вызванные низким коэффициентом использования напыляемого материала при использовании газов - заменителей ацетилена.

Целью предлагаемого изобретения является повышение качества нанесенных покрытий и снижение потерь напыляемого материала или повышение коэффициента использования напыляемого материала.

Поставленная цель достигается тем, что в горелке для газоплазменного напыления, содержащей корпус с каналами подачи горючего газа, окислителя и воздуха, мундштук с торцом и с центральным каналом для подачи напыляемого материала, вокруг которого концентрично расположен ряд газовых сопел, воздушное сопло, соединенное с каналом подачи воздуха, образующее с мундштуком кольцевой зазор с углом наклона к оси мундштука, согласно изобретению в мундштуке выполнен дополнительный ряд газовых сопел, концентрично расположенных вокруг центрального канала мундштука при угле наклона кольцевого зазора к оси мундштука 8-18о, причем оси второго ряда газовых сопел выполнены под углом 8-18о к оси мундштука, а диаметр торца мундштука составляет 1,5-2,5 диаметра окружности, на которой расположены сопла второго ряда.

Кроме того, в воздушном сопле на выходе выполнен раструб с углом отклонения от оси мундштука 0,5-3о.

Газовые сопла выполнены в виде пазов.

Конструкция горелки для газопламенного напыления значительно повышает тепловую эффективность газового пламени путем двойного обжатия основного газового пламени (пламени из сопел первого ряда), т.е. пламени, непосредственно взаимодействующего с частицами напыляемого материала. Обжатие происходит в полости воздушного сопла под динамическим напором двух газовых потоков: сжатого воздуха и газового пламени из сопел второго ряда. В результате обжатия повышается давление в струе основного пламени, что приводит к значительному повышению температуры пламени и в итоге к возрастанию тепловой эффективности газового пламени, обусловливающей повышение качества напыляемых покрытий, поскольку улучшаются условия теплообмена. Последнее связано и с некоторым торможением движения частиц в наиболее горючей части газового пламени, так как потоки направлены под значительным углом к центральной оси.

Выполнение газовых сопел второго ряда с углом наклона к оси центрального канала в пределах 8-18о совместно с углом наклона кольцевого зазора между мундштуком и воздушным соплом к оси центрального канала в пределах 8-18о обеспечивает получение наиболее высоко концентрированной струи и снижает скорость продвижения частиц в начальной зоне газового пламени, т.е. в наиболее горячей его зоне. Это не только повышает качество напыляемых покрытий, но и весьма существенно увеличивает коэффициент использования напыляемого материала - важнейший критерий оценки эффективности процесса напыления.

Выполнение диаметра торца мундштука в пределах 1,5-2,5 диаметра окружности второго ряда газовых сопел позволяет "растянуть" длину обжатия и устранить захолаживающий эффект струи сжатого воздуха.

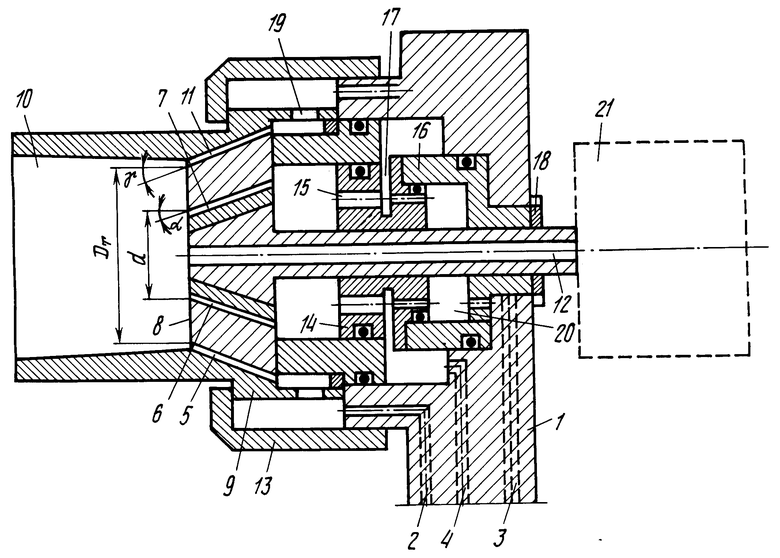

Изобретение поясняется чертежом, на котором изображена горелка для газопламенного напыления, разрез.

Горелка для газопламенного напыления включает корпус 1 с каналами подачи воздуха 2, кислорода 3, газа-заменителя ацетилена 4, мундштук 5 с газовыми соплами первого ряда 6 и газовыми соплами второго ряда 7, торцом 8, воздушное сопло 9 с выходным раструбом 10. Воздушное сопло 9 образует с мундштуком 5 кольцевой зазор 11, выполненный под углом наклона γ к оси центрального канала 12. Газовые сопла второго ряда 7 выполнены под углом α наклона к оси центрального канала 12. Сопла второго ряда 7 располагаются на окружности с диаметром d торец 8 имеет диаметр D. Воздушное сопло крепится к корпусу 1 накидной гайкой 13. В полости мундштука 5 имеется фигурная вставка 14 с смесительными камерами 15 и соплами инжекторов 16 и щелью 17. Фиксирование мундштука 5 в корпусе 1 осуществляется гайкой 18. Воздушное сопло 9 имеет радиальное отверстие 19. Фигурная вставка 14 фиксируется в корпусе 1 с образованием полости 20.

Горелка снабжена устройством 21. При напылении покрытий из порошковых материалов, это устройство представляет собой порошковый питатель, при напылении покрытий из проволоки, стержней, гибких шнуров - привод с воздушным или электрическим двигателем, снабженный понижающим редуктором.

Горелка работает следующим образом.

В каналы 2, 3, 4 подается соответственно воздух, кислород и горючий газ. Кислород из канала 3 поступает в полость 20 через специальные проточки (на чертеже не показаны), затем в сопла инжекторов 16. Далее кислород, минуя щель 17, поступает в смесительные камеры 15. В результате происходит подсос горючего газа через щель 17 в смесительные камеры 15, где и происходит образование горючей смеси, которая затем подается в сопла первого ряда 6 и второго ряда 7. Горючий газ поступает в щель 17 из канала 4. По выходе из газовых сопел 6 и 7 газовая смесь поджигается и образуется пламя.

Сжатый воздух из канала 2 подается в полость накидной гайки 13, откуда поступает в кольцевой зазор 11, выполненный под углом наклона к оси центрального канала 12. В результате имеет место значительный обжим газового пламени в полости воздушного сопла 9. Обжим пламени из сопел первого ряда 6 осуществляется и пламенем из газовых сопел второго ряда 7. Этот двойной обжим обеспечивает получение высококонцентрированной газовой струи без эффекта ее захолаживания воздухом (последнее обеспечивается соотношением между диаметром торца D мундштука 5 и диаметром окружности второго ряда газовых сопел d в пределах (1,5-2,5):1.

При применении в качестве напыляемого материала порошка происходит следующее.

При прохождении частиц порошка через газовое пламя достигается их нагрев до твердо-пластичного состояния. Под действием двойного обжима имеет место снижение скорости продвижения частиц через начальную зону газового пламени (наиболее высокотемпературную). Таким образом, обеспечивается значительное улучшение условий теплообмена частиц с газовым пламенем за счет увеличения времени контактирования с горячей зоной газового пламени и за счет повышения температуры газового пламени, поскольку давление в газовой струе возрастает.

При получении покрытий из проволочных материалов частицы образуются путем срыва с торца оплавляемого материала.

Эффект двойного обжима основного газового пламени, а следовательно, и качество напыляемых покрытий в определяющей мере зависит от углов наклона γ (кольцевого зазора 11) и α (газовых сопел второго ряда 7) к центральной оси, а также от соотношения диаметра торца мундштука D к диаметру окружности второго ряда газовых сопел d.

При углах γ и α к оси центрального канала менее 8о имеет место недостаточная концентрированность газового пламени, что не позволяет получать качественные покрытия и коэффициент использования напыляемого порошка, например, марки ПГ-10Н-01 составляет около 50% при напылении на "вал" ⊘ 30 мм и покрытие имеет рыхлую структуру.

При углах наклона γ и α к оси центрального канала более 18о при оптимальных соотношениях расходов горючего газа и кислорода наблюдается сильный нагрев как воздушного сопла, так и самого мундштука за счет отраженного пламени. Для их охлаждения приходится существенно увеличивать расход сжатого воздуха, что приводит к захолаживанию газового пламени. В результате частицы напыляемого материала не получают требуемого теплосодержания и по этой причине напыляемое покрытие не обладает достаточной прочностью сцепления с подложкой и само покрытие имеет рыхлую и пористую структуру, а коэффициент использования напыляемого материала становится невысоким. Например, при напылении покрытия из порошкового материала типа ПГ 10Н-01 на "вал" ⊘ 30 мм коэффициент использования не превышает 45%.

Наилучший эффект достигается при углах наклона γ и α к оси центрального канала в пределах от 8 до 18о. Процесс напыления протекает очень устойчиво, без заметного нагрева воздушного сопла, пламя хорошо концентрировано, напыляемое покрытие характеризуется высокой плотностью и прочностью сцепления с подложкой, коэффициент использования достигает 85%.

Захолаживание высококонцентрированной газовой струи в значительной мере зависит от соотношений диаметра торца мундштука D и диаметра окружности второго ряда газовых сопел d.

При диаметре D, превышающем 2,5 диаметра d, снижается концентрированность газовой струи. Для ее повышения увеличивают расход сжатого воздуха, что приводит к возрастанию доли азота в газовом пламени, в результате происходит снижение температуры газового пламени, тепловая эффективность его резко падает. Это обусловливает ухудшение качества покрытия и снижение коэффициента использования напыляемого материала. Например, при напылении покрытий на "вал" ⊘ 30 мм из порошка марки ПГ-10Н-01 этот коэффициент составляет всего около 43%.

При диаметре D, составляющем менее 1,5 диаметра d, сжатый воздух начинает оказывать захолаживающее действие на газовую струю уже при нормальном расходе сжатого воздуха. Поэтому расход его приходится снижать, что имеет следствием сжатие концентрированности газовой струи, так как энергии динамического напора воздушного потока уже не хватает, чтобы обжать газовое пламя, и в итоге тепловая эффективность пламени падает, качество покрытия ухудшается, коэффициент использования напыляемого материала уменьшается.

Отсутствие захолаживания газового пламени при сохранении высокой степени обжатия газового пламени достигается при диаметре торца мундштука D, составляющем 1,5-2,5 диаметра окружности, на которой располагаются сопла второго ряда. При оптимальном соотношении, равном 2, коэффициент использования при напылении порошка марки ПГ-10Н-01 на "вал" ⊘ 30 мм достигает 92%. Полученное покрытие отличается высокой плотностью, хорошими когезионными и адгезионными свойствами.

Для повышения скорости вылета напыляемых частиц из воздушного сопла (что повышает кинетическую энергию удара на покрываемую поверхность), можно выполнить в воздушном сопле раструб с углом отклонения от оси центрального канала в пределах 0,5-3о. Именно в этих пределах наблюдается наилучший эффект.

Для снижения трудоемкости изготовления можно газовые сопла как первого, так и второго рядов выполнять в виде пазов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЕЛКА ДЛЯ ГАЗОПЛАЗМЕННОГО НАПЫЛЕНИЯ | 1993 |

|

RU2033864C1 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ | 1992 |

|

RU2031739C1 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ | 2008 |

|

RU2443478C2 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ | 2001 |

|

RU2212953C2 |

| Установка для газопламенного порошкового напыления | 1987 |

|

SU1563776A1 |

| Горелка для напыления легкоплавких порошковых материалов | 1985 |

|

SU1423176A1 |

| Горелка для напыления порошковых материалов | 1980 |

|

SU887015A1 |

| СПОСОБ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ ПОКРЫТИЙ И ГОРЕЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211096C2 |

| Горелка для газопламенного напыления пок-РыТий из ТугОплАВКиХ пОРОшКОВ | 1971 |

|

SU401194A1 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ | 1989 |

|

RU2033277C1 |

Использование: изобретение относится к области газотермического напыления и может быть использовано при создании аппаратуры, работающей преимущественно на смеси газов - заменителей ацетилена с кислородом для повышения качества напыленных покрытий и увеличения коэффициента использования напыляемого материала. Сущность изобретения: в мундштуке выполнен дополнительный ряд газовых сопел, концентрично расположенных вокруг центрального канала при угле наклона 8 - 18° кольцевого зазора к оси мундштука. Оси второго ряда газовых сопел выполнены под углом 8 - 18° к оси мундштука. Диаметр торца мундштука составляет 1,5 - 2,5 диаметра окружности, на которой расположены сопла второго ряда, кроме того, в воздушном сопле на выходе выполнен раструб с углом отклонения от оси мундштука 0,5 - 3°. Газовые сопла выполнены в виде пазов. 2 з.п. ф-лы, 1 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ ГАЗОПЛАМЕННОЙ | 0 |

|

SU213513A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1995-03-27—Публикация

1992-06-17—Подача