Изобретение относится к способу нанесения тонкопленочного покрытия при обработке стального и твердосплавного инструмента и может найти применение в различных отраслях машиностроения.

Из научно-технической литературы известно, что среди новых методов поверхностной обработки существует способ химико-термической обработки, способствующий повышению твердости и эксплуатационной стойкости изделий и инструментов за счет создания на их поверхности и приповерхностном слоях условий самоорганизации тонкопленочного покрытия на основе системы (Si, O, C, N) (см. Технология финишного плазменного упрочнения для повышения ресурса металлорежущего инструмента / А. О. Горленко, П. А. Тополянский, А. П. Тополянский [и др.] // Фундаментальные и прикладные проблемы техники и технологии. - 2013. - №3(299). - С. 66-73)

Известен способ нанесения тонкопленочного покрытия на металлические изделия (пат RU №2354743 С2, C23C 8/38, опубл. 10.05.2009), включающий перемещение струи низкотемпературной плазмы, содержащей углерод, кремний, водород, азот, кислород и аргон, вдоль поверхности изделия, отличающийся тем, что изделия предварительно подогревают до температуры 50-100°С, а перемещение струи низкотемпературной плазмы осуществляют со скоростью 3-150 мм/с, при этом общее время нанесения покрытия назначают в зависимости от площади обрабатываемой поверхности и толщины покрытия.

Недостатком этого способа является ничтожно низкая концентрация в модифицированной плазменной струе азота и водорода, которые определяют вероятность протекания на поверхности изделия реакций синтеза соединений на основе системы Si, C, O, N. В результате из-за отсутствия условий для формирования оптимального химического и структурного состава покрытия падает воспроизводимость эффекта повышения эксплуатационной стойкости поверхности. Кроме того, анализируемые покрытия характеризуются ограниченной толщиной 1-1,5 мкм, а это влияет на твердость и красностойкость материала режущего инструмента, что обуславливает его недостаточную стойкость.

Наиболее близким аналогом является способ химико - термической обработки изделий из твердого сплава (см. SU №1793004 A1, МКИ С23С 8/36, опубл. 07.02.1993), включающий нагрев в газовой среде, содержащей азот и водород, отличающийся тем, что, нагрев ведут струей низкотемпературной аргоновой плазмы следующего состава мас.%:

Азот 0,09-0,15

Углерод 0,09-0,15

Кремний 0,16-0,30

Водород 0,04-3,00

Аргон остальное,

а струю перемещают по поверхности изделия со скоростью 4-5 мм/с.

Для осуществления способа по SU №1793004 используется установка плазменной сварки УПС-301 с измененной конструкцией плазмотрона и питателя реагентов. Общий расход аргона составляет 162 л/ч, удельная мощность струи плазмы - 12,6 кВт/см2. Часть аргона барботировали через кремний органическую жидкость (гексаметилдисилазан) обогащая его при этом углеродом и кремнием в количестве 0,09 и 0,16 мас.% соответственно по отношению к расходу аргона и частично азотом. Для введения в плазму водорода и достаточного количества азота в плазмообразующий аргон добавляли аммиак, который разлагаясь в плазменной дуге дополнительно обогащал плазменную струю атомарным водородом и азотом в соотношении 3 к 1 по объему.

Эксплуатационная стойкость после такой обработки повышается. Однако эффект роста стойкости невелик вследствие низкой концентрации азота и водорода в низкоскоростной аргоновой плазме.

Одной из причин дефицита этих технологических компонентов азота и водорода является сопутствующая интенсивная водородная эрозия канала медного сопла плазмотрона, вызванная контактом с диссоциированным аммиаком. В результате допустимая относительно низкая величина добавки аммиака, которая обеспечивает стабильный ресурс работы горелки на смеси газов, становится доминирующей и не позволяет увеличивать расход аммиака в качестве модифицирующей добавки.

Задачей, на решение которой направлено предлагаемое изобретение, является стабильное повышение твердости и эксплуатационной стойкости различной номенклатуры изделия за счет осаждения многослойного нанопокрытия системы Si-O-C-N.

Сущность изобретения заключается в том, что способ нанесения тонкопленочного покрытия на металлические изделия, включающий обработку в газовой реакционной среде, содержащей углерод, кремний, водород, азот, отличающийся тем, что в качестве основного источника тепловой энергии используют стандартную низкоскоростную ацетилено-кислородную струю модифицированную высокоскоростным реакционным газовым потоком следующего состава, мас.%:

Углерод 0,08-0,25

Водород 0,05-5,00

Кремний 0,17-0,90

Азот 0,07-1,1

Кислород - 0,02-0,09,

а реакционную зону пламени перемещают по поверхности изделия со скоростью 2-150 мм/с.

Технический результат направлен на повышение механических свойств тонкопленочных покрытий поверхностей деталей машин и инструментов.

Реализацию технологического решения осуществляют с помощью измененного газопламенного напылительного комплекта установки УПН-8-68 отечественного производства дополненного жидкостным колонным барборатором и термическим диссоциатором с регулируемой площадью термоконтакта по длине ядра 3200°С пламени.

В качестве исходных веществ реакционной газовой смеси используют аммиак предварительно барботированный через кремнийорганическую жидкость (полиорганосилоксан).

При этом, расход аммиака соизмеримый с расходом горючей составляющей ацетилено-кислородного пламени не нарушает стабильную работу напылительной горелки.

Технический результат достигается тем, что в предлагаемом способе газофазного осаждения твердых тонкопленочных покрытий осуществляют посредством термораспылителя с помощью низкоскоростного ацетилено-кислородного пламени модифицированного высокоскоростным реакционным газовым потоком заявленного состава.

Процесс полного разложения аммиачно-кремнийорганической смеси на требуемые реагенты (Si-O-C-N-H) проходит на термоактивном участке диссоциатора с глубиной проникновения в ядро (3200°C) пламени на 10-15 мм в условиях ограниченного объема и температуре порядка 1200°C. Высокотемпературная диссоциация барботированного аммиака сопровождается многократным увеличением объемов продуктов разложения и высокоскоростным истечением через выходное отверстие диаметром 1,2 мм в ядро пламени модифицированного потока, состоящего преимущественно из атомарного водорода и заявленных реакционных компонентов. Соотношение компонентов плавно регулируется степенью барботирования с помощью расхода аммиака.

Тепло от свободного сгорания в реакционной зоне дополнительных объемов атомарного водорода компенсирует теплоотвод в массу диссоциатора при термической обработке технологической смеси, одновременно увеличивает на 10-15 мм длину высокотемпературной (реакционной) зоны.

Кроме того, относительно низкая по сравнению с ядром (3200°C) пламени температура горения (2180°C) атомарного водорода позволяет выполнить необходимое условие, чтобы обеспечить определенную скорость конденсации реакционных компонентов - это контакт относительно холодной (150-200°C) поверхности изделия с реакционной газовой смесью, имеющей температуру не выше 2800°C.

В случае незначительного перегрева поверхности подложки возможно замедление скорости конденсации паров реагентов и уменьшение вероятности протекания реакций на обрабатываемой поверхности, ведущих к образованию качественных покрытий.

Одновременно при перемешивании потока реакционных компонентов с ядром пламени, состоящего из раскаленного кислорода и продуктов распада ацетилена (CO, H2), в зоне контакта возникают условия, которые, по сравнению с (пат. RU 1793004) повышают в покрытии объемную долю SiO2. Оптимальный химический состав в приконтактной зоне поддерживается с помощью модифицирующего потока заявленного состава.

Установлено, что при сочетании в зоне контакта оптимального перепада температур и химического состава реакционной смеси становится возможным конденсация реакционных газообразных компонентов непосредственно на поверхности подложки. В процессе конденсации ведущую роль приобретает механизм гетерогенного протекания реакций синтеза твердых соединений, приводящие к зарождению и росту покрытия системы Si-O-C-N.

Важным результатом действия такого перепада температур является скорость охлаждения (порядка 1010…1012)К/с парообразных элементов в момент формирования покрытия. При таких скоростях охлаждения особые квантовые свойства валентных связей Si определяют его склонность к образованию стабильных аморфных твердых структур (SiC) в покрытии.

Предварительный подогрев металлической подложки на воздухе до 50-150°C создает тонкий (порядка 0,03 мкм) защитный оксидный слой, прочно соединенный с поверхностью.

Высокая скорость контакта осаждения реакционных газовых компонентов точечно повышает поверхностную энергию оксидов, до уровня нарушения поверхностных межатомных связей. Это делает относительно холодную подложку в активных центрах предрасположенной к определенной энергосберегающей схеме контактного химического взаимодействия.

В нашем случае в период конденсации образование прочных адгезионных связей можно связать с высоким химическим сродством адсорбированной оксидной составляющей (SiO2) покрытия и активированной защитной оксидной пленкой на подложке, отличающиеся наиболее низким уровнем временных и энергетических затрат для прохождения топохимической реакции по схеме Me'O+Me2O=Me'Me2O.

Дополнительно, полезным результатом низкой рабочей температуры основы при напылении является возможность гарантированно избежать в обрабатываемом закаленном изделии зон отпуска. Одновременно можно изменить знак и создать благоприятные сжимающие остаточные напряжения в поверхностном слое металла (толщиной ~10 мкм), в отличии от шлифовальной операции (заточка) которая характеризуется возникновением на поверхности растягивающих остаточных напряжений.

Для формирования твердого нано вещества в пленке в режиме быстрого закаливания на квазиаморфную структуру необходимо многоцикловое (нагрев охлаждение, в том числе очищенным сжатым воздухом) перемещение горелки на скоростях больших 2 мм/с.

При одинаковом общем времени обработки существенный рост микротвердости композиции покрытия - подложка достигается за счет снижения времени единичного цикла, уменьшающего разогрев основы, что соответствует повышенным скоростям перемещения модифицированной газовой струи от 2 до 150 мм/с. Рост допустимой максимальной скорости ведет к нежелательным газодинамическим процессам взаимодействия газовой струи с напыляемой поверхностью.

Установлено, что при числе циклов более 6, микротвердость композита не растет, что косвенно указывает на завершение процессов формирования композиций наноструктур и их стабилизация на межзеренных межфазовых границах.

Измеренная по известной методике при нагрузке на индикатор 0,5 гс, микротвердость имеет значение порядка 50 ГПа, что выше чем при классическом вакуумном напылении.

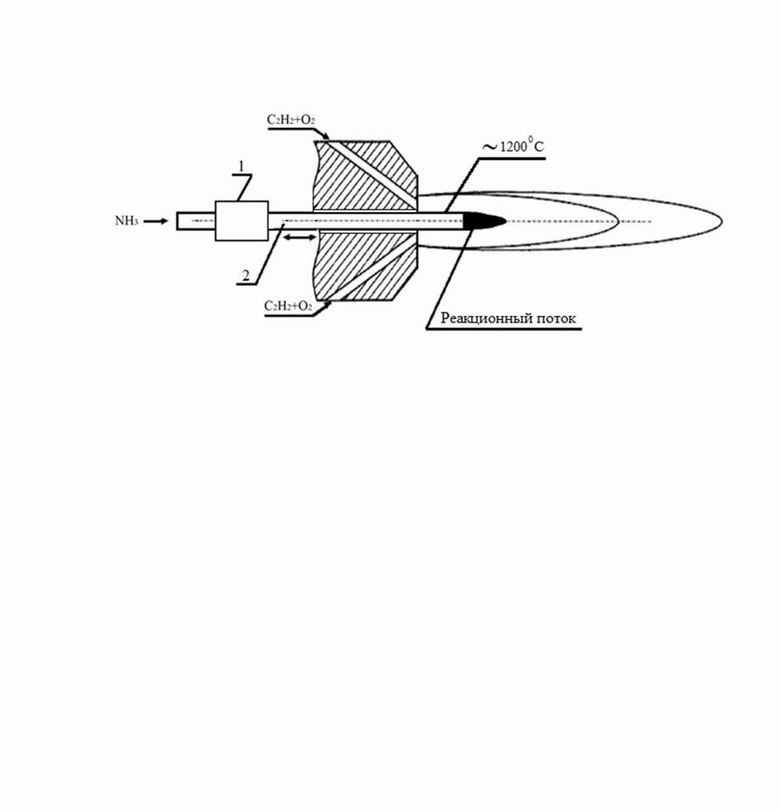

Сущность изобретения поясняется чертежом, где представлена схема модифицирования низкоскоростного ацетилено-кислородного пламени.

Пример:

Вырубленные штампы беззазорные 2ШБ11076 из стали Х12МФ обрабатывали модифицированной струей ацетилено-кислородного пламени, содержащей углерод, кремний, водород, азот, кислород при условиях и параметрах режимов нанесения тонкопленочного упрочняющего покрытия, указанных в предполагаемом изобретении. Данное технологическое решение реализовали с помощью установки УПН-8-68 отечественного производства (ил. 1), дополненного колонным барборатором 1 и термическим диссоциатором 2, установленным соосно с центральным каналом термораспылителя.

Рабочие параметры процесса:

Термораспылитель работает на постоянных стандартных расходах ацетилено-кислородной горючей смеси, расход транспортирующего аммиака 0,3-1,1 л/мин; дистанция между торцом термодиссоциатора и обрабатываемой поверхностью 10-200 мм. Скорость перемещения горелки вдоль обрабатываемой поверхности 3,0; 76 ,0 и 150 мм/с. Общее время нанесения покрытия заданной толщиной 1,3 мкм составляло 402; 609; и 803 с. Режим обработки - многоцикловый.

В качестве реагента для нанесения покрытия применяли двухкомпонентный технологический препарат СЕТОЛ, содержащий в своем составе кремнийорганический полимер типа полиорганосилоксан (полиорганосилазан).

Параметры нанесения покрытия:

Температура предварительного подогрева, общее время нанесения покрытия, скорость перемещения газопламенной горелки, соответствовали нижнему, среднему и верхнему уровням значений (табл.).

Таблица

Зависимость эксплуатационной стойкости штампов 1709.5110 - П30 от режима нанесения упрочняющего тонкопленочного покрытия

Испытания на эксплуатационную стойкость вырубленных беззазорных штампов 2ШБ11076 из стали Х12МФ проводились при штамповке деталей из стали 65Г толщиной 0,9 мкм. Эксплуатационная стойкость оценивалась по соотношению деталей, отштампованных упрочнением и неупрочненными штампами по качеству отштампованных деталей (отсутствие заусенцев). Результаты приведены в таблице.

Эффект от применения предполагаемого способа нанесения тонкопленочного покрытия на металлические изделия достигается за счет:

а) применения низкоскоростного ацетилено-кислородного пламени, модифицированного высокоскоростным реакционным потоком заявляемого состава;

б) ограничения общего времени нанесения покрытия, связанного с ростом скорости осаждения в сравнении с прототипом;

в) повышения адгезии наносимого тонкопленочного покрытия за счет реализации высокой склонности к химическому взаимодействию между тонкой оксидной пленкой на подожке и оксидным компонентом (SiO2) формирующегося покрытия; повышенная адгезия способствует созданию в поверхностном слое металла сжимающих остаточных напряжений, повышающих эксплуатационную стойкость изделия с покрытием даже минимальной толщины порядка 0,5 мкм.

При условиях и параметрах режимов нанесения упрочняющего тонкопленочного покрытия, указанных в изобретении, обеспечивается получение в поверхностном слое металла толщиной до 10 мкм сжимающих остаточных напряжений, исключающих образование при эксплуатации микротрещин и уменьшающих склонность к усталостным разрушениям.

Сжимающие напряжения возникают вследствие различия коэффициентов термического расширения и температуры подложки и покрытия, и повешенной адгезии покрытия за счет образования прочных химических связей покрытия с основой.

Совместное воздействие химических реакционных компонентов ацетилено-кислородного модифицированного пламени создают условия для самоорганизации композита системы Si-O-C-N (включающий соединения SiC, SiO2, SiCN и др.) в поверхностном и приповерхностном слоях изделия в количественном отношении, обеспечивающем гарантированную высокую стойкость к ударно-абразивному износу.

Изобретение относится к способу нанесения тонкопленочного покрытия при обработке стального и твердосплавного инструмента и может найти применение в различных отраслях машиностроения. Способ нанесения тонкопленочного покрытия на металлические изделия включает обработку в газовой реакционной среде, содержащей углерод, кремний, водород, азот. В качестве основного источника тепловой энергии используют модифицированную реакционным газовым потоком, содержащим углерод, водород, кремний, азот и кислород, ацетилено-кислородную струю, содержащую 0,08-0,25 мас.% углерода, 0,05-5,00 мас.% водорода, 0,17-0,90 мас.% кремния, 0,07-1,1 мас.% азота, 0,02-0,09 мас.% кислорода. Реакционную зону пламени перемещают по поверхности изделия со скоростью 2-150 мм/с. Обеспечивается повышение механических свойств тонкопленочных покрытий поверхностей деталей машин и инструментов. 1 ил., 1 табл., 1 пр.

Способ нанесения тонкоплёночного покрытия на металлические изделия, включающий обработку в газовой реакционной среде, содержащей углерод, кремний, водород, азот, отличающийся тем, что в качестве основного источника тепловой энергии используют модифицированную реакционным газовым потоком, содержащим углерод, водород, кремний, азот и кислород, ацетилено-кислородную струю, содержащую, мас.%:

углерод – 0,08-0,25

водород – 0,05-5,00

кремний – 0,17-0,90

азот – 0,07-1,1

кислород – 0,02-0,09,

а реакционную зону пламени перемещают по поверхности изделия со скоростью 2-150 мм/с.

| Способ химико-термической обработки изделий из твердого сплава | 1991 |

|

SU1793004A1 |

| СПОСОБ НАНЕСЕНИЯ ТОНКОПЛЕНОЧНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ | 2007 |

|

RU2354743C2 |

| СПОСОБ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2003 |

|

RU2312165C2 |

| Способ газопламенного напыления порошковых материалов с получением покрытия на никелевой основе посредством распылителя | 2021 |

|

RU2775984C1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2025-04-04—Публикация

2024-07-21—Подача