Изобретение относится к области охлаждения и очистки коксового газа от частиц смолы, нафталина, угольной пыли и капель воды и может быть применено в коксохимическом производстве

Целью изобретения является удешевление и упрощение способа охлаждения и очистки коксового газа за счет уменьшения энергозатрат на транспортировку газа и перекачку оборотной аммиачной воды, исключения стадии оборотной аммиачной воды.

Поставленная цель достигается тем, что в способе обработки коксового газа включающем охлаждение газа водой в первичном газовом холодильнике с последующей подачей в скруббер Вентури с поддержанием скорости гача в горловине скруббера 30-40 м/с охлаждение газа до температуры 20- 35°С проводяv в одну стадию косвенным теплообменником а газ обрабатывают в скрубб°рр Вем /ри конденсатом газа, образующемся при /иг ГРИНОМ теплообмене: по

даваемом прямотоком к газу в количестве 100-300 м /ч на 1 м2 сечения горловины .скруббера При этом конденсат в скруббер Вентури подают через форсунки со скоростью от 13 до 20 м/с и конденсат газа подают в скруббер Вентури после отделения от него смолы до остаточного содержания не более 3 (.

При использовании конденсата ПГХ исключается стадия охлаждения оборотной аммиачной воды, достигается равенство температур газа на выходе из ПГХ и в СВ. так как температура конденсата не превышает температуру охлажденного в ПГХ газа и равна Химический состав кон денсата ПГХ не оказывает влияния на сте пень очистки гяза от аэрозолей в СВ

Изменение количества поглотителя, по даваемого на орошение СВ приподит или к снижению эффективности очигтки (с 96 99% до 82 85%) при СНИЯ-РСИИ ппотносги орошения со 100 до 50м и m 1 м- ГРЧОНИЧ

(Л

С

со

ю

4

4

Ю СО

горловины или, при увеличении количества поглотителя до 350 м /ч на 1 м сечения горловины степень очистки не изменяется (96-99%), а увеличиваются энергетические затраты на транспорт газа и поглотителя (сопротивление СВ возрастает до 1,0 кПа).

Уменьшение скорости истечения поглотителя из форсунок с 13 до 10 м/с приводит к увеличению гидравлического сопротивления аппарата на 30-40% и снижению эффективности очистки газа на 3-5%, при увеличении скорости истечения поглотителя из форсунок с 20 до 25 м/с возрастают энергозатраты на транспортировку поглотителя на 20-25%, при сохраняющейся степени очистки газа.

Увеличение концентрации смолы в конденсате ПГХ до 4 г/дм3 приводит к снижению степени очистки газа на 5-8%.

Пример. Коксовый газ с температу рой 82°С в количества 100000 м3/ч поступает на охлаждение в косвенный теплообменник, где охлаждается до 20°С и затем поступает для очистки в скруббер Вентури. В скруббер Вентури прямотоком к газу подают конденсат, образовавшийся при охлаждении газа в косвенном теплообменнике, с содержанием смолы 2 г/дм3 через форсунки со скоростью 17 м/с в количестве 200 м3/ч на 1 м2 сечения горловины. Степень очистки газа от смолы, угольной пыли и капель влаги 99%, от нафталина - 96%.

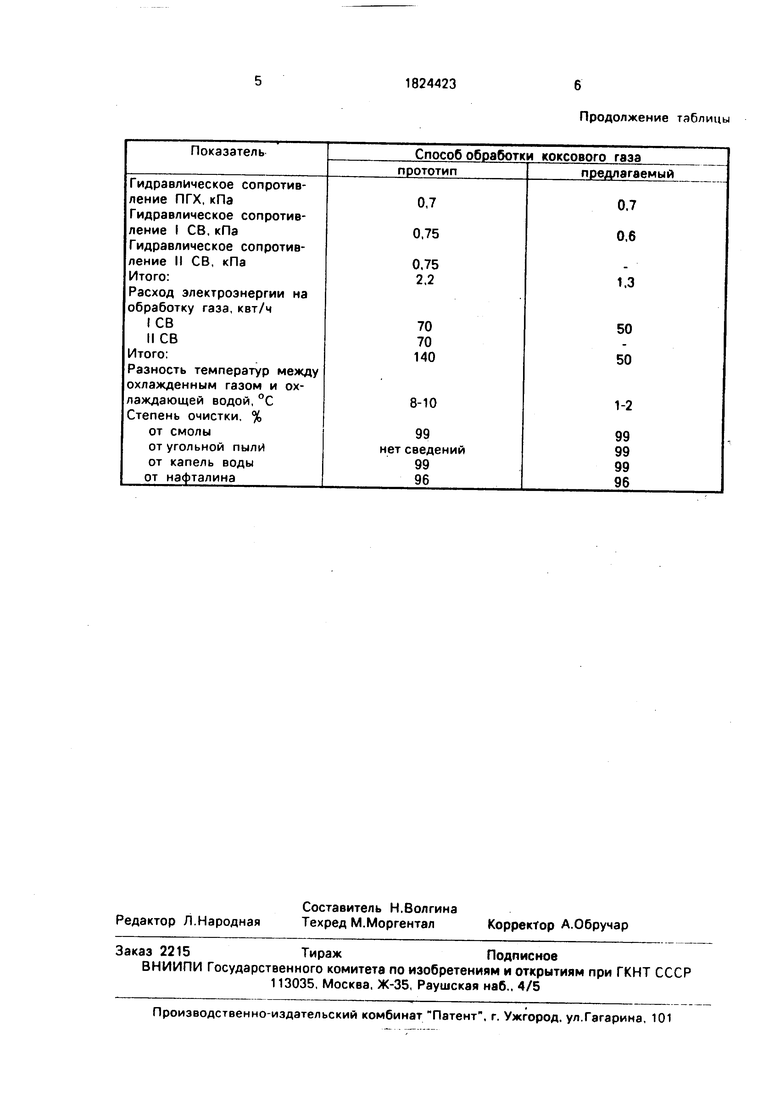

Технологические показатели охлаждения и очистки коксового газа при сопоставлении прототипа с предлагаемым способом представлены в таблице.

Использование предлагаемого способа обработки коксового газа обеспечивает следующие преимущества по сравнению с прототипом, согласно данным приведенным в таблице:

Температура газа после ПГХ на 8-10°С ниже, что улучшает условия переработки га5 за.

.В 2,8 раза снижаются энергозатраты на перекачку оборотной воды в цикле СВ и в 1,7 снижается гидравлическое сопротивление со стороны газового тракта.

Ю Исключается стадия охлаждения оборотной аммиачной воды цикла СВ.

По материалам предлагаемого способа очистки коксового газа завершается монтаж установки обработки газа на Кемеровском

15 коксохимзаводе, производительностью 100 тыс. м /ч газа. Ожидаемый экономический эффект 320 тыс.руб. Предусмотрено внедрение способа на ряде заводов Украины и Центра. 20 Формула изобретения

1.Способ обработки коксового газа, включающий первичное охлаждение его в холодильнике и очистку в скруббере Вентури при скорости газа в горловине скруббера

25 30-40 м/с, отличающийся тем, что, с целью упрощения и удешевления процесса, первичное охлаждение ведут до 20-35°С косвенным теплообменом, а затем газ обрабатывают в скруббере Вентури конден30 сатом, образующимся при первичном охлаждении и подаваемым прямотоком к газу в количестве 100-300 мэ/ч на 1 м2 сечения горловины скруббера.

2.Способ по п.1,-отличающийся 35 тем, что конденсат в скруббер подают через

форсунки со скоростью 13-20 м/с.

3.Способ по пп,1 и2,отличающий- с я тем, что конденсат подают в скруббер после отделения из него смолы до остаточ40 ного ее содержания не более 3 г/дм3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ КОКСОВОГО ГАЗА | 1994 |

|

RU2132863C1 |

| Способ очистки коксового газа от сероводорода | 1990 |

|

SU1717619A1 |

| Способ охлаждения и очистки коксового газа от нафталина | 1979 |

|

SU857239A1 |

| СПОСОБ ОЧИСТКИ КОКСОВОГО ГАЗА | 2023 |

|

RU2815986C1 |

| Способ охлаждения коксового газа и очистки его от нафталина | 1984 |

|

SU1244169A1 |

| Способ первичной обработки коксового газа | 1977 |

|

SU738378A1 |

| СПОСОБ ОБРАБОТКИ КОКСОВОГО ГАЗА | 1989 |

|

SU1834279A1 |

| Рекуперация тепла в процессах дегидрирования парафиновых углеводородов | 2018 |

|

RU2678094C1 |

| СПОСОБ АБСОРБЦИИ МАЛОКОНЦЕНТРИРОВАННЫХ ВОДОРАСТВОРИМЫХ ГАЗОВ | 1991 |

|

RU2006267C1 |

| СПОСОБ ПОДГОТОВКИ ЭНЕРГЕТИЧЕСКОГО ГАЗА ПОДЗЕМНОЙ ГАЗИФИКАЦИИ КАМЕННЫХ И БУРЫХ УГЛЕЙ | 2010 |

|

RU2439313C1 |

Использование, в коксохимическом производстве. Сущность изобретения1 проведение обработки коксового газа, включающей первичное охлаждение его в холодильнике и повторное охлаждение в скруббере Вентури при скорости газа в горловине скруббер 30-40 м/с. при этом первичное охлаждение ведут до с косвенным теплообменом, а затем газ обрабатывают в скруббере Вентури конденсатом, образующимся при первичном охлаждении и подаваемым прямотоком к газу в количест вс 100- 300 м /ч на 1 м сечения горловины скруббера Конденсат подают через форсунки со скоростью 13-20 м/с после отделения из него смолы до остаточного содержания не более 3 г/дм 2 з.п.ф- лы, 1 табл

Показатель

асход коксового газа, м /ч тадии обработки газа: в том числе

емпература газа, °С

на входе ПГХ

на выходе из ПГХ

на входе в 1 СВ

на выходе из 1 СВ

на выходе из II СВ лотность орошения, м /м ч

IСВ

IIСВ Итого:

100000 три стадии

. 3 стадии охлаждения с

одновременной очисткой

(один ПГХ и два СВ)

82 65 65

30

400 400 800

Способ обработки коксового газа

прототип

предлагаемый

100000

две стадии

1 стадия охлаждения и

1 стадия очистки (один ПГХ и один СВ)

82 20 20 20

200

200

Показатель

Гидравлическое сопротивление ПГХ, кПа Гидравлическое сопротивление I CB, кПа Гидравлическое сопротивление II СВ, кПа Итого:

Расход электроэнергии на обработку газа, квт/ч

ICB

II СВ Итого:

Разность температур межд охлажденным газом и охлаждающей водой,°С Степень очистки, %

от смолы

от угольной пыли

от капель воды

от нафталина

Продолжение таблицы

Способ обработки коксового газа

прототип

предлагаемый

0,7 0,75

0,75 2,2

70 70 140

8-10

99

ет сведений 99 96

0,7 0.6

50 50

1-2

99 99 99 96

| Кокс и химия, 1984, N 11, с.26. |

Авторы

Даты

1993-06-30—Публикация

1990-01-15—Подача