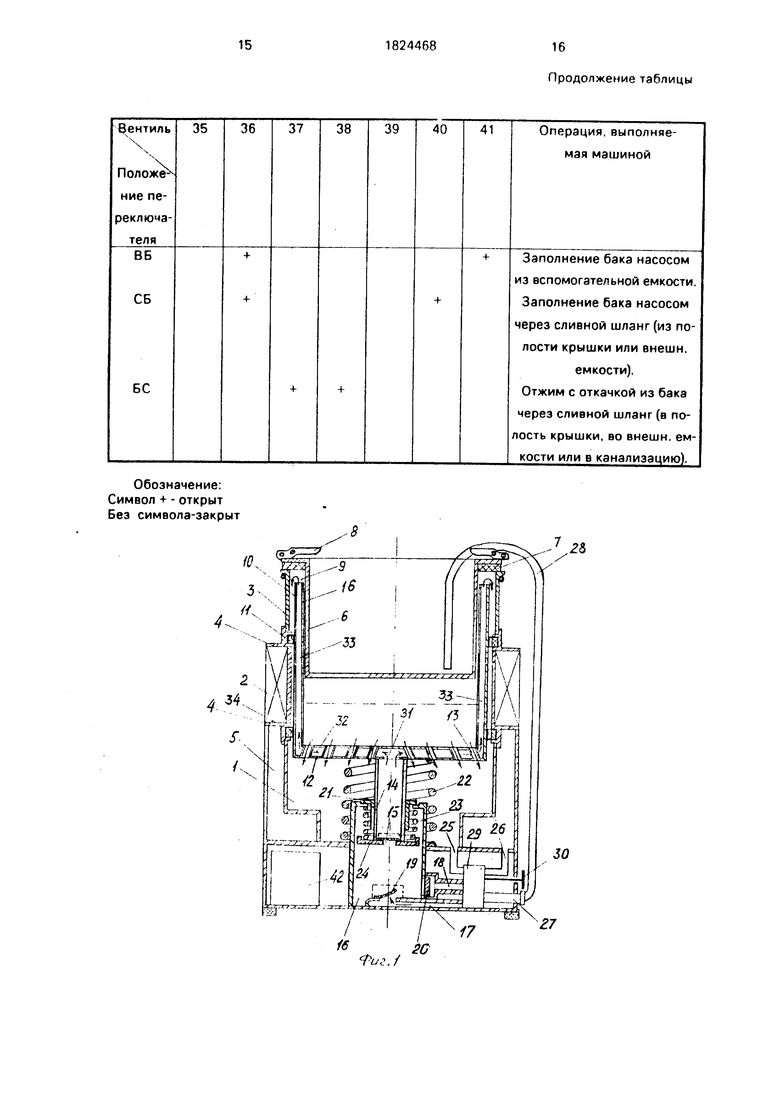

ее вспомогательная емкость 5 (на фиг,2 отсутствует). Бак закрыт крышкой 6, которая выполняет также функцию неподвижного поршня и через уплотняющее кольцо 7 герметично присоединена к верхней секции посредством быстроразъемных соединений 8. В кольцевую полость 9 между стенками крышки и бака заведена стенка 10 подвижного цилиндра, которая выполнена из ферромагнитного материала, на наружной поверхности снабжена кольцевыми корот- козамкнутыми контурами вторичной обмотки, и таким образом совмещена со вторичным элементом линейного двигателя. Цилиндр установлен с возможностью продольного перемещения с минимальным зазором относительно внутренней поверхности статора с помощью кольцевых подшипников скольжения 11. Днище рабочего цилиндра 12 имеет сквозные отверстия 13, оси которых наклонены внутрь цилиндра. Снизу к днищу цилиндра по его оси жестко присоединен полый плунжер 14 объемного насоса с нагнетательным клапаном 15 системы прокачки жидкости через зазоры. Цилиндр насоса 16, укрепленный в днище нижней секции бака, в своей нижней части соединен с трубопроводами 17 и 18, на которых установлены, соответственно, всасывающий и нагнетательный клапаны 19 и 20. Свободное движение плунжера 14 относительно цилиндра насоса 16 с достаточной степенью герметичности обеспечена плавающим подшипником скольжения 21.

Между дном бака и днищем цилиндра установлен пружинный узел, содержащий предварительно сжатые пружины 22 и 23 для сообщения начальной скорости цилиндру при его движении, соответственно, вверх и вниз. Пружина 22 центрирована по цилиндру насоса 16. Пружина 23 верхним концом упирается в крышку этого цилиндра, нижним - в упорный фланец 24, закрепленный на нижнем конце плунжера. Пружина 22 расчитана на большую жесткость с учетом действия на нее веса цилиндра и больших рабочих усилий, действующих на цилиндр при ходе вверх.

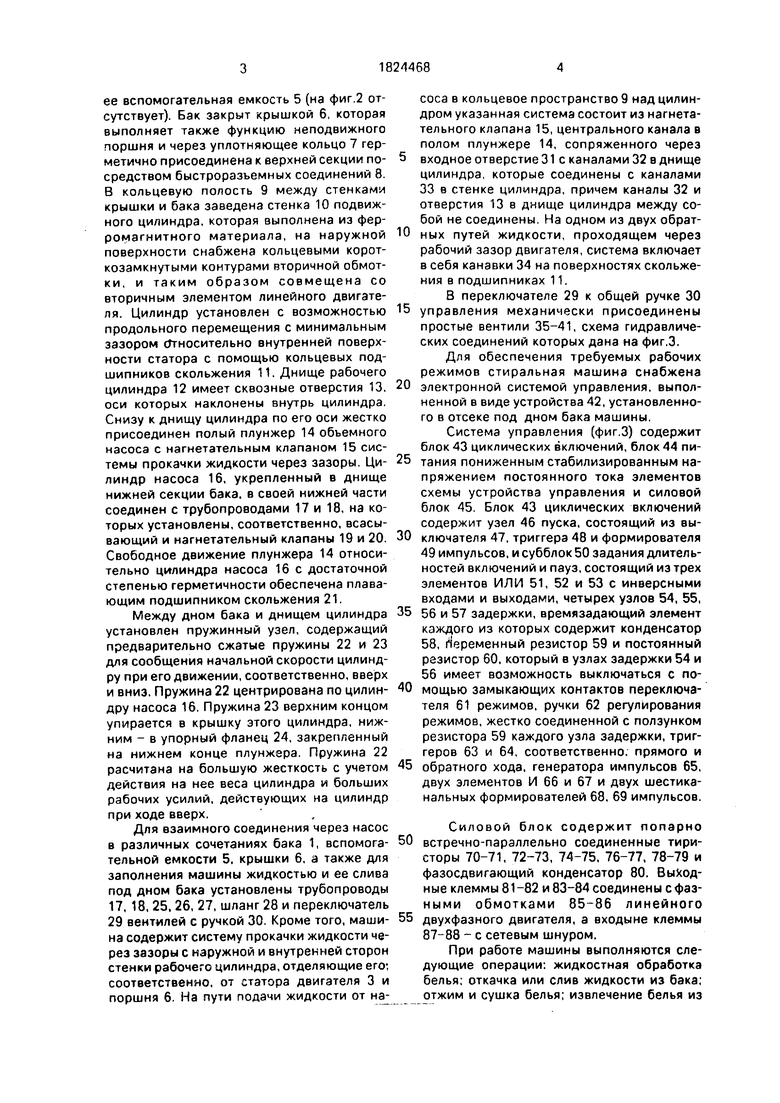

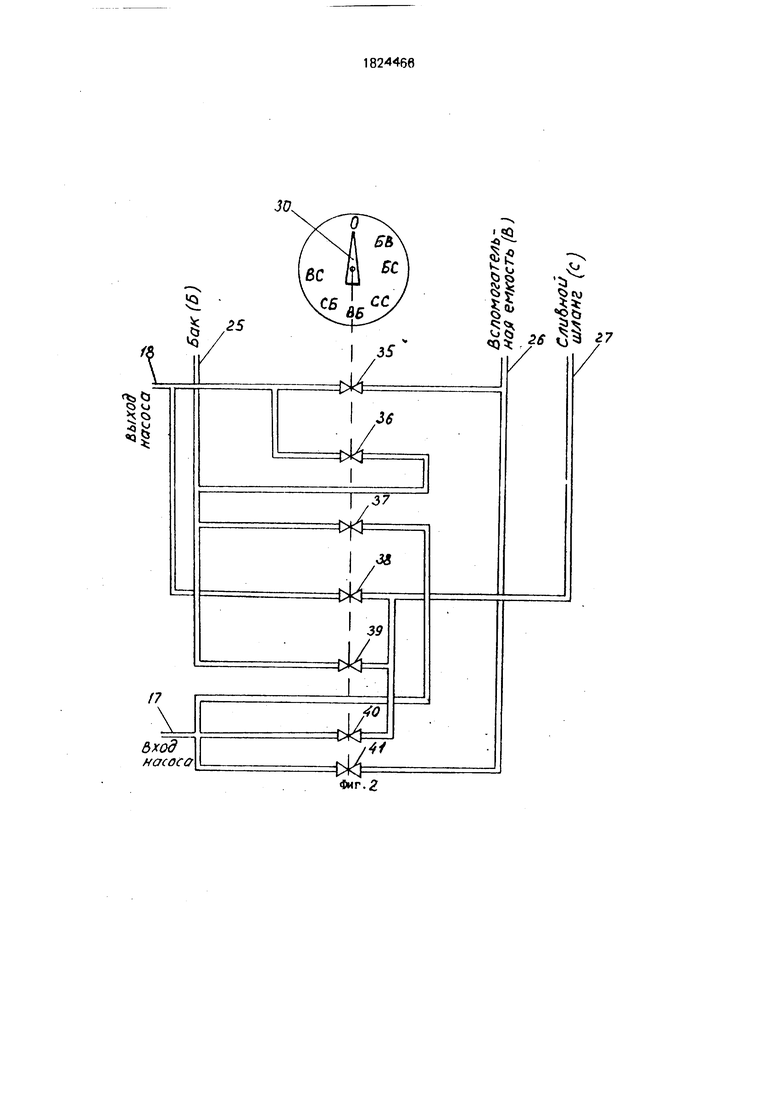

Для взаимного соединения через насос в различных сочетаниях бака 1, вспомогательной емкости 5, крышки 6, а также для заполнения машины жидкостью и ее слива под дном бака установлены трубопроводы 17, 18, 25, 26, 27, шланг 28 и переключатель 29 вентилей с ручкой 30. Кроме того, машина содержит систему прокачки жидкости через зазоры с наружной и внутренней сторон стенки рабочего цилиндра, отделяющие его; соответственно, от статора двигателя 3 и поршня 6. На пути подачи жидкости от най

Ю

coca в кольцевое пространство 9 над цилиндром указанная система состоит из нагнетательного клапана 15, центрального канала в полом плунжере 14, сопряженного через 5 входное отверстие 31 с каналами 32 в днище цилиндра, которые соединены с каналами 33 в стенке цилиндра, причем каналы 32 и отверстия 13 в днище цилиндра между собой не соединены. На одном из двух обратных путей жидкости, проходящем через

рабочий зазор двигателя, система включает в себя канавки 34 на поверхностях скольжения в подшипниках 11.

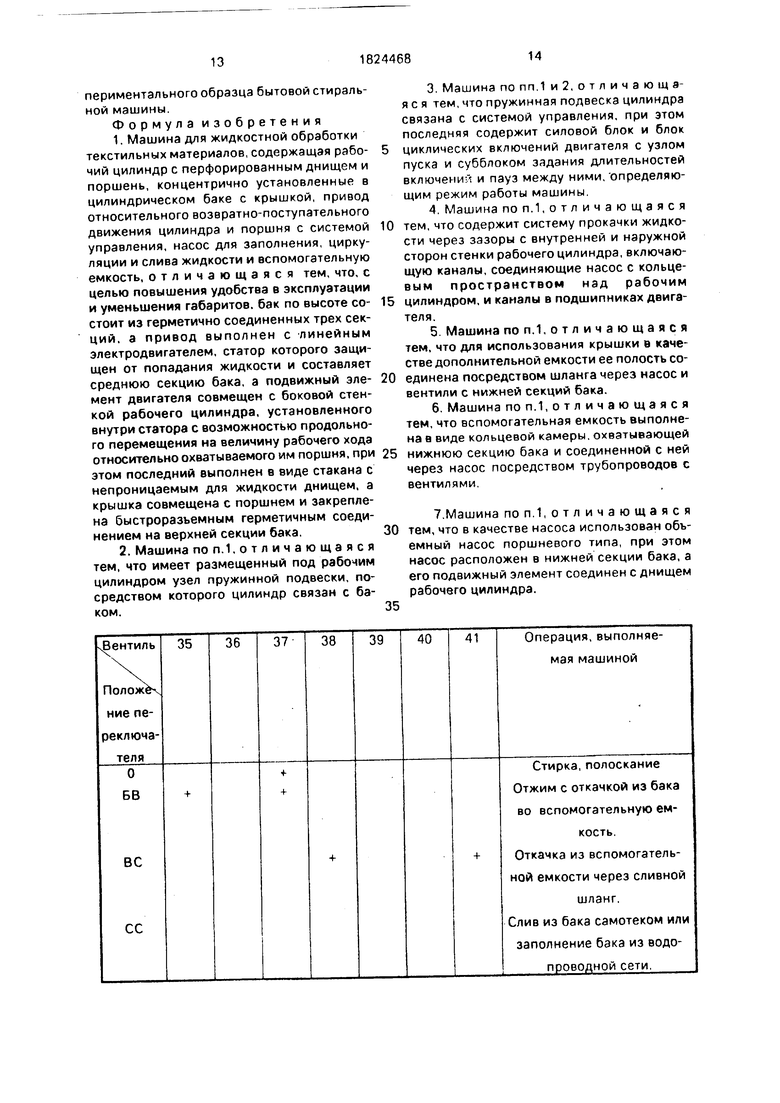

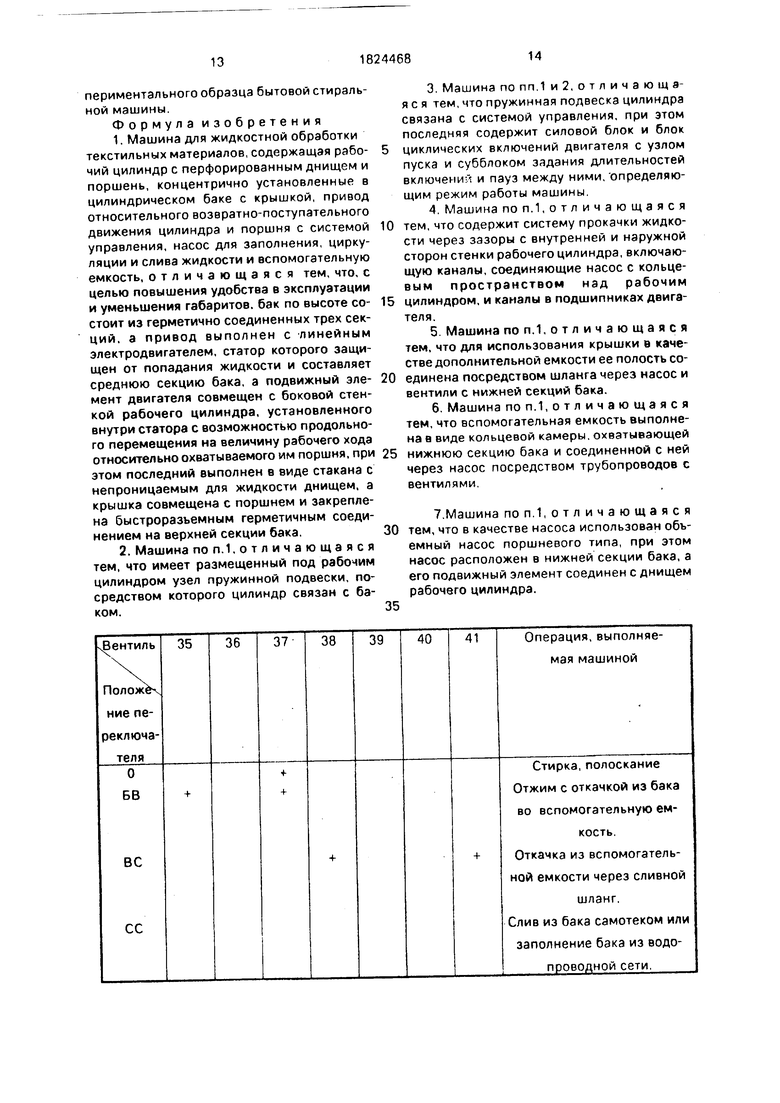

В переключателе 29 к общей ручке 30 15 управления механически присоединены простые вентили 35-41, схема гидравлических соединений которых дана на фиг.З.

Для обеспечения требуемых рабочих режимов стиральная машина снабжена

20

электронной системой управления, выполненной в виде устройства 42,установленного в отсеке под дном бака машины.

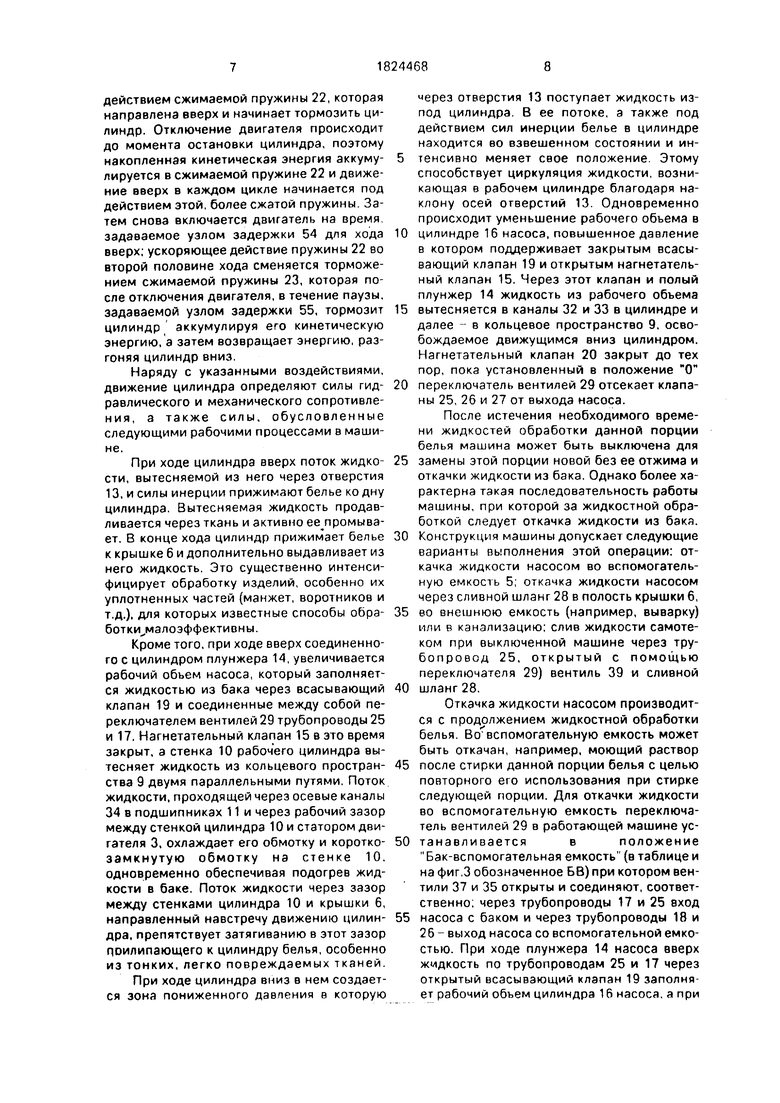

Система управления (фиг.З) содержит блок 43 циклических включений, блок 44 питания пониженным стабилизированным напряжением постоянного тока элементов схемы устройства управления и силовой блок 45. Блок 43 циклических включений содержит узел 46 пуска, состоящий из выключателя 47, триггера 48 и формирователя 49 импульсов, и субблок 50 задания длительностей включений и пауз, состоящий из трех элементов ИЛИ 51, 52 и 53 с инверсными входами и выходами, четырех узлов 54, 55,

56 и 57 задержки, времязадающий элемент каждого из которых содержит конденсатор 58, Переменный резистор 59 и постоянный резистор 60, который в узлах задержки 54 и 56 имеет возможность выключаться с помощью замыкающих контактов переключателя 61 режимов, ручки 62 регулирования режимов, жестко соединенной с ползунком резистора 59 каждого узла задержки, триггеров 63 и 64, соответственно, прямого и

обратного хода, генератора импульсов 65, двух элементов И 66 и 67 и двух шестика- нальных формирователей 68, 69 импульсов.

Силовой блок содержит попарно встречно-параллельно соединенные тиристоры 70-71, 72-73, 74-75. 76-77, 78-79 и фазосдвигающий конденсатор 80. Выходные клеммы 81-82 и 83-84 соединены с фазными обмотками 85-86 линейного двухфазного двигателя, а входыне клеммы 87-88 - с сетевым шнуром.

При работе машины выполняются следующие операции: жидкостная обработка белья; откачка или слив жидкости из бака; отжим и сушка белья; извлечение белья из

машины и загрузка ее новой порцией белья; заполнение бака жидкостью

Указанные операции могут производиться в различных последовательностях и сочетаниях, и этим обусловлено множество вариантов работы машины.

Жидкостная обработка белья производится после загрузки им рабочего цилиндра 10 и заполнения бака машины жидкостью (примерно до средины средней секции 2) Ручка 30 переключателя вентилей 29 находится в положении Обработка (в таблице и на фиг.З обозначенном О), при котором открыт вентиль 37, и таким образом трубопровод 25, идущий от бака, соединен с трубопроводом 17 на всасывающей стороне насоса. Переключатель режимов 61 (фиг,4) установлен в положение Стирка, соответствующее повышенному значению электрического сопротивления, времязадающего элемента каждого из узлов задержки 54 и 56, обеспечивающее необходимые длительности включенных состояний двигателя при прямом и обратном ходе.

После включения машины переводом выключателя 47 положение Вкл. узел пуска 46 с помощью триггера 48 и формирователя 49 выдает запускающий импульс напряжение с уровнем Лог.О который ус- тавливает триггер 63, поступая на прямой вход через элемент или 51. С прямого выхода этого триггера потенциал Лог.1, появляясь на управляющем входе элемента И 66, разрешает прохождение через этот элемент импульсов высокой частоты следования (порядка 20-50 кГц) от генератора 65 на шести- канальный формирователь 68, с которого усиленные импульсы поступают на управляющие электроды прямой трупы тиристоров 72, 73, 76, 77 и тиристоры 71, 70. Через тиристоры напряжение сети подается на обмотку 85 двигателя, а через тиристоры 72-73 и 76-77 - на обмотку 86. последовательно которой соединен конденсатор 80. Благодаря такому включению обеспечивается фазовый сдвиг между напряжениями на этих обмотках, соответствующий нию тягового усилия двигателя в прямом направлении. Рабочий цилиндр начинает двигаться вверх. По истечении времени, соответствующего времени разряда конденсатора 58 через резисторы 59 и 60, узел задержки 54 выдает узкий импульс Лог.О, который, проходя через элемент ИЛИ 52, сбрасывает триггер 63. Появление потенциале Лог.О на прямом выходе триггера 63 запрещает прохождение импульсов с генератора 65 через элемент И 66 на формирователь 68. Прекращается подача импульсов управления тиристорами прямой группы, и

двигатель отключается, а его подвижная часть, совмещенная со стенкой 10 рабочего цилиндра, тормозится под действием силы

упругой деформации пружины 23 и гидравлического сопротивления жидкости Через интервал времени соответствующий времени торможения рабочего цилиндра и из0 менению направления его движения под действием пружины 23 (сжятой при первом ходе незначительно), узел задержки 55 выдает узкий импульс напряжения Лог.О, которым устанавливается триггер 64 и

5 запускается узел задержки 56. Потенциал ЛоМ, появившийся на прямом выходе триггера 64, разрешает прохождение через элемент И 67 импульсов от генератора 65 на формирователь 69, с которого по шести ка0 налам начинают поступать импульсы на управляющие электроды обратной группы тиристоров (74.75,78,79) и тиристоры 70,71. Происходит реверсирование двигателя. Под действием его тягового усилия и дополни5 тельно под действием силы тяжести и силы упругой деформации пружины 23 рабочий цилиндр движется вниз, сжимая пружину 22. Двигатель включен на ход вниз до тех пор, пока узел задержки 56 не выдаст сиг0 нал на сброс триггера 64, а триггер в свою очередь не запретит поступление импульсов генератора 65 через элемент И 67 на формирователь 69. Сброс триггера 64 вызывает запуск узла задержки 57, который по5 еле торможения рабочего цилиндра и его реверсирования пружиной 22, выдает узкий импульс Лог.О, проходящий через эпемент ИЛИ 51 на прямой вход триггера 63 и на вход узла задержки 54. Триггер 63 устанав0 ливается, и двигатель снова включается на прямой ход. Рабочий цилиндр совершает ход вверх под действием тягового усилия двигателя и, дополнительно, под действием силы упругой деформации частично сжатой

5 пружины 22. Далее циклы работы системы управлений 42 повторяются, а упруго подвешенный рабочий цилиндр благодаря циклическому воздействию на него знакопеременного тягового усилия с часто0 той, несколько превышающей собственную частоту механических колебаний, раскачивается и переходит в режим установившего возвратно-поступательного движения. В каждом его цикле движение вниз начинает5 ся под действием пружин (преимущественно более сжатой пружины 23) и силы тяжести и продолжается под действием тягового усилия двигателя, который включается после выработки узлом задержки 55 импульса установки триггера 54. При этом преимущественное действие пружины 23 сменяется преимущественным

действием сжимаемой пружины 22, которая направлена вверх и начинает тормозить цилиндр. Отключение двигателя происходит до момента остановки цилиндра, поэтому накопленная кинетическая энергия аккуму- лируется в сжимаемой пружине 22 и движение вверх в каждом цикле начинается под действием этой, более сжатой пружины. Затем снова включается двигатель на время, задаваемое узлом задержки 54 для хода вверх; ускоряющее действие пружины 22 во второй половине хода сменяется торможением сжимаемой пружины 23, которая после отключения двигателя, в течение паузы, задаваемой узлом задержки 55, тормозит цилиндр аккумулируя его кинетическую энергию, а затем возвращает энергию, разгоняя цилиндр вниз.

Наряду с указанными воздействиями, движение цилиндра определяют силы гид- равлического и механического сопротивления, а также силы, обусловленные следующими рабочими процессами в машине.

При ходе цилиндра вверх поток жидко- сти, вытесняемой из него через отверстия 13, и силы инерции прижимают белье ко дну цилиндра. Вытесняемая жидкость продавливается через ткань и активно ее промыва- ет. В конце хода цилиндр прижимает белье к крышке 6 и дополнительно выдавливает из него жидкость. Это существенно интенсифицирует обработку изделий, особенно их уплотненных частей (манжет, воротников и т.д.), для которых известные способы обра- ботки,малоэффективны.

Кроме того, при ходе вверх соединенного с цилиндром плунжера 14, увеличивается рабочий обьем насоса, который заполняется жидкостью из бака через всасывающий клапан 19 и соединенные между собой переключателем вентилей 29 трубопроводы 25 и 17, Нагнетательный клапан 15 в это время закрыт, а стенка 10 рабочего цилиндра вытесняет жидкость из кольцевого простран- ства 9 двумя параллельными путями. Поток жидкости, проходящей через осевые каналы 34 в подшипниках 11 и через рабочий зазор между стенкой цилиндра 10 и статором двигателя 3, охлаждает его обмотку и коротко- замкнутую обмотку на стенке 10. одновременно обеспечивая подогрев жидкости в баке. Поток жидкости через зазор между стенками цилиндра 10 и крышки 6, направленный навстречу движению цилин- дра, препятствует затягиванию в этот зазор поилипающего к цилиндру белья, особенно из тонких, легко повреждаемых тканей.

При ходе цилиндра вниз в нем создается зона пониженного давления в которую

через отверстия 13 поступает жидкость из- под цилиндра. В ее потоке, а также под действием сил инерции белье в цилиндре находится во взвешенном состоянии и интенсивно меняет свое положение. Этому способствует циркуляция жидкости, возникающая в рабочем цилиндре благодаря наклону осей отверстий 13. Одновременно происходит уменьшение рабочего обьема в цилиндре 16 насоса, повышенное давление в котором поддерживает закрытым всасывающий клапан 19 и открытым нагнетательный клапан 15. Через этот клапан и полый плунжер 14 жидкость из рабочего обьема вытесняется в каналы 32 и 33 в цилиндре и далее - в кольцевое пространство 9, освобождаемое движущимся вниз цилиндром. Нагнетательный клапан 20 закрыт до тех пор, пока установленный в положение О переключатель вентилей 29 отсекает клапаны 25, 26 и 27 от выхода насоса.

После истечения необходимого времени жидкостей обработки данной порции белья машина может быть выключена для замены этой порции новой без ее отжима и откачки жидкости из бака. Однако более характерна такая последовательность работы машины, при которой за жидкостной обработкой следует откачка жидкости из бака. Конструкция машины допускает следующие варианты выполнения этой операции: откачка жидкости насосом во вспомогательную емкость 5; откачка жидкости насосом через сливной шланг 28 в полость крышки 6, ео внешнюю емкость (например, выварку) или в канализацию; слив жидкости самотеком при выключенной машине через трубопровод 25, открытый с помощью переключателя 29) вентиль 39 и сливной шланг 28.

Откачка жидкости насосом производится с продолжением жидкостной обработки белья. Во вспомогательную емкость может быть откачан, например, моющий раствор после стирки данной порции белья с целью повторного его использования при стирке следующей порции. Для откачки жидкости во вспомогательную емкость переключатель вентилей 29 в работающей машине устанавливаетсявположение Бак-вспомогательная емкость (в таблице и на фиг.З обозначенное БВ) при котором вентили 37 и 35 открыты и соединяют, соответственно; через трубопроводы 17 и 25 вход насоса с баком и через трубопроводы 18 и 26 - выход насоса со вспомогательной емкостью. При ходе плунжера 14 насоса вверх жидкость по трубопроводам 25 и 17 через открытый всасывающий клапан 19 заполняет рабочий обьем цилиндра 16 насоса, а при

ходе вниз она вытесняется из рабочего объема, закрывает клапан 19. открывает нагне- тальный клапан 20 и по трубопроводам 18 и 26 поступает во вспомогательную емкость. Одновременно открывается нагнетатель ный клапан 15 и через него по каналам 32 и 33 жидкость поступает в кольцевое пространство 9, обеспечивая в дальнейшем ути- лизацию тепловыделения в двигателе предотвращая попадания белья в зазор между стенками цилиндра 10 и крышки 6, как это описано для режима жидкостной обработки белья. Аналогичным образом работающая машина может быть дополнительно включена на режим откачки жидкости из бака через сливной шланг 28. Установленный для этого в положение Бак- сливной шланг (на фиг.З и в таблице 1-БС) переключатель 29 соединяет входной трубопровод 17 насоса с баком, а выходной 18 - с трубопроводом 27.

Установкой переключателя вентилей 29 в положение Слив самотеком (на фиг.З и в таблице 1-СС) может быть осуществлен слив жидкости через трубопровод 25, открытый вентиль 39, трубопровод 27 и сливной шланг 28 в канализацию или во внешнюю емкость, расположенную ниже дна бака. Эта операция может быть использована, например, для освобождения блока от остатков жидкости в конце стирки, при исчезновении электроэнергии в сети, а также при промежуточных сливаниях жидкости с целью экономии электроэнергии.

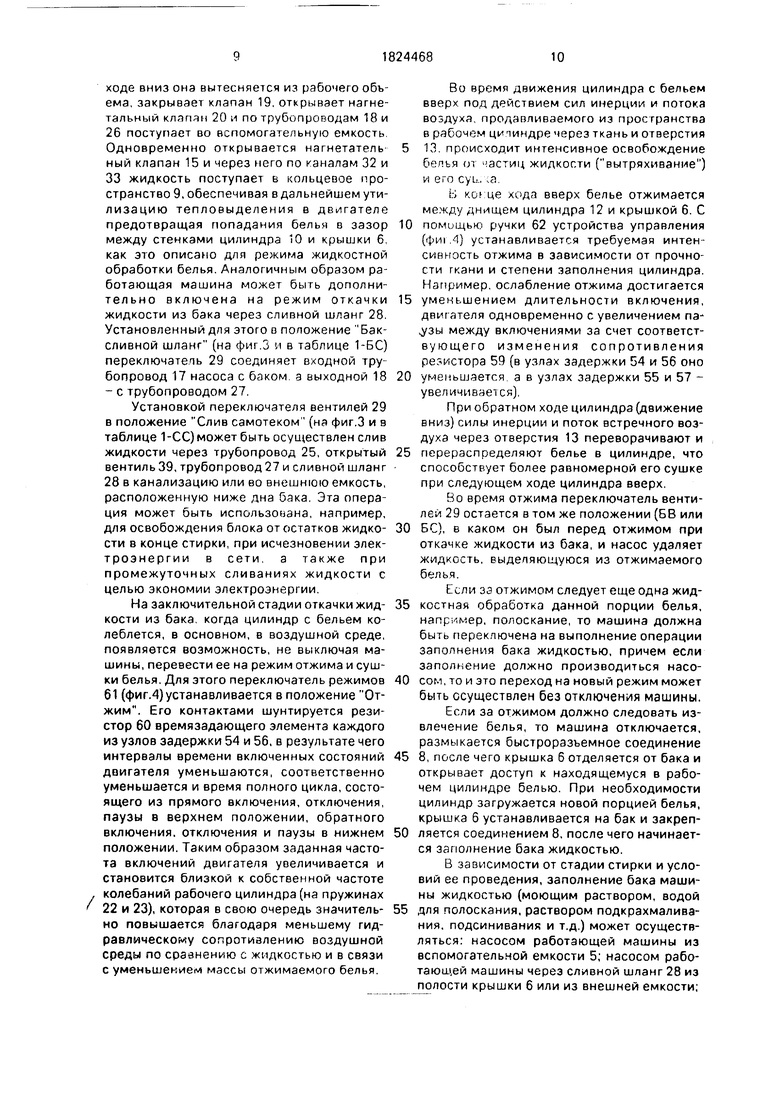

На заключительной стадии откачки жидкости из бака, когда цилиндр с бельем колеблется, в основном, в воздушной среде, появляется возможность, не выключая машины, перевести ее на режим отжима и сушки белья. Для этого переключатель режимов 61 (фиг.4) устанавливается в положение Отжим. Его контактами шунтируется резистор 60 времязадающего элемента каждого из узлов задержки 54 и 56, в результате чего интервалы времени включенных состояний двигателя уменьшаются, соответственно уменьшается и время полного цикла, состоящего из прямого включения, отключения, паузы в верхнем положении, обратного включения, отключения и паузы в нижнем положении. Таким образом заданная частота включений двигателя увеличивается и становится близкой к собственной частоте колебаний рабочего цилиндра (на пружинах 22 и 23), которая в свою очередь значительно повышается благодаря меньшему гидравлическому сопротивлению воздушной среды по сравнению с жидкостью и в связи с уменьшением массы отжимаемого белья.

Во время движения цилиндра с бельем вверх под действием сил инерции и потока воздуха, продавливаемого из пространства в рабочем ципиндре через ткань и отверстия 13. происходит интенсивное освобождение бепья от частиц жидкости (вытряхивание) и его суь.. -а.

В УЛ це хода вверх белье отжимается между днищем цилиндра 12 и крышкой 6. С

0 помощью ручки 62 устройства управления (фи .4) устанавливается требуемая интенсивность отжима в зависимости от прочности гкани и степени заполнения цилиндра. Например, ослабление отжима достигается

5 уменьшением длительности включения, двигателя одновременно с увеличением пэ- ,узы между включениями за счет соответствующего изменения сопротивления резистора 59 (в узлах задержки 54 и 56 оно

0 уменьшается, а в узлах задержки 55 и 57 - увеличивается).

При обратном ходе цилиндра (движение вниз) силы инерции и поток встречного воздуха через отверстия 13 переворачивают и

5 перераспределяют белье в цилиндре, что способствует более равномерной его сушке при следующем ходе цилиндра вверх.

Во время отжима переключатель вентилей 29 остается в том же положении (БВ или

0 БС), в каком он был перед отжимом при откачке жидкости из бака, и насос удаляет жидкость, выделяющуюся из отжимаемого белья.

Если за отжимом следует еще одна жид5 костная обработка данной порции белья, например, полоскание, то машина должна быть переключена на выполнение операции заполнения бака жидкостью, причем если заполнение должно производиться насо0 сом, то и это переход на новый режим может быть осуществлен без отключения машины. Если за отжимом должно следовать извлечение белья, то машина отключается, размыкается быстроразъемное соединение

5 8, после чего крышка 6 отделяется от бака и открывает доступ к находящемуся в рабочем цилиндре белью. При необходимости цилиндр загружается новой порцией белья, крышка 6 устанавливается на бак и закреп0 ляется соединением 8, после чего начинается заполнение бака жидкостью.

В зависимости от стадии стирки и условий ее проведения, заполнение бака машины жидкостью (моющим раствором, водой

5 для полоскания, раствором подкрахмаливания, подсинивания и т.д.) может осуществляться: насосом работающей машины из вспомогательной емкости 5; насосом работающей машины через сливной шланг 28 из полости крышки 6 или из внешней емкости;

из водопроводного крана через сливной шланг 28; из водопроводного крана с помощью вспомогательного шланга через рабочий цилиндр (возможно, загруженный бельем) при снятой крышке.

Из вспомогательной емкости 5 бак машины может заполняться, например, моющим раствором, который, как указывалось, перекачки в эту емкость после стирки предыдущей порции белья для того, чтобы после его отжима, полоскания, извлечения из машины и замены новой порцией, повторно использоваться для стирки этой новой порции белья. Для выполнения этой операции переключатель режимов 61 устанавливается в положение Стирка, а переключатель вентилей 29 - в положение ВБ (вспомогательная емкость - бак), при котором откры- тыек вентили 41 и 36 соединяют, соответственно вход насоса со вспомогательной емкостью и выход - с баком. При ходе рабочего цилиндра и соединенного с ним плунжера 14 насоса вверх через трубопроводы 26, 17 и клапан 19 рабочий объем цилиндра 16 заполняется жидкостью из вспомогательной емкости, а при ходе вниз эта жидкость через нагнетательный клапан 20 и трубопроводы 18,25 вытесняется в бак.

Для заполнения бака жидкостью через сливной шланг 28 последний опускается в сосуд с этой жидкостью (полость крышки 6 или внешняя емкость), а переключатель вентилей 29 (фиг.З) и переключатель 61 режимов машины (фиг.4) устанавливаются, соответственно, в положение СБ (Сливной шланг-бак) и Стирка, после чего выключатель 47 включается машина, если она перед этим была остановлена.

В обоих описанных вариантах заполнения этот режим постепенно, по мере повышения уровня жидкости в баке, переходит в режим жидкостной обработки белья; этот переход завершается установкой переключателя вентилей в положение О.

Заполнение бака из водопроводного крана производится при выключенной машине и нахождении переключателя вентилей в положении СС. Под напором водопроводной сети вода через сливной шланг28, трубопровод 27 открытый вентиль 39 и трубопровод 25 поступает в бак машины.

При снятой крышке 6, например, непосредственно после загрузки белья в рабочий цилиндр, заполнение бака из водопроводного крана может производиться с помощью вспомогательного шланга через отверстия 13 в днище цилиндра 12 одновременно с дополнительной промывкой положенного в цилиндр белья.

Конструкция данной машины обеспечивает возможность других сочетаний описанных режимов ее работы.

Использование предлагаемого устройства дает следующие преимущества по сравнению с прототипом: благодаря применению в приводе возвратно-поступательного движения линейного электродвигателя, статор которого является частью бака маши0 ны, а подвижный элемент совмещен с ее рабочим органом-цилиндром, улучшены массогабаритные показатели и упрощена конструкция машины, а также значительно повышено удобство ее эксплуатации, осо5 бенно при загрузке и выгрузке белья; благодаря применению электронной системы управления с регулируемыми длительностями циклических включений и отключений двигателя, установке в машине объемного

0 насоса, приводимого непосредственно от ее подвижного рабочего цилиндра с возможностями его использования, расширенными предложенной системой переключения вентилей, обеспечен полный

5 технологический цикл обработки загруженной в машину порции белья: его стирка, полоскание и отжим, с простым переходом от одной операции к другой, осуществляемым в большинстве случаев без остановки

0 машины, и. более того при частичном совмещении смежных операций во времени; наличие в указанной системе управления субблока задания длительностей включений и пауз между ними, который обеспечивает

5 возможность регулирования интенсивности воздействия машины на текстильные изделия в зависимости от прочности ткани, как при их стирке, так и при отжиме, вместе с прокачкой жидкости через зазор между

0 стенками цилиндра и крышки, предотвращающей затягивание туда ткани, значительно уменьшает вероятность механического повреждения обрабатываемых изделий, т.е. повышают одно из важнейших потребитель5 ных качеств машины; благодаря прокачке жидкости через зазор между статором и вторичным элементом двигателя (совмещенным с рабочим цилиндром) обеспечивается подогрев жидкости за счет утилизации по0 терь в двигателе и, таким образом, достигается использование практически всей потребляемой машинной электроэнергии; предложенная конструкция машины обеспечивает также меньший удельный расход

5 воды (на 1 кг белья), что обусловлено практически полным исключением вредного, не описываемого подвижным цилиндром, объема бака.

Предложенное техническое решение отработано и проверено при создании экспериментального образца бытовой стиральной машины.

Формула изобретения

1.Машина для жидкостной обработки текстильных материалов, содержащая рабо- чий цилиндр с перфорированным днищем и поршень, концентрично установленные в цилиндрическом баке с крышкой, привод относительного возвратно-поступательного движения цилиндра и поршня с системой управления, насос для заполнения, циркуляции и слива жидкости и вспомогательную емкость, отличающаяся тем, что, с целью повышения удобства в эксплуатации

и уменьшения габаритов, бак по высоте со- стоит из герметично соединенных трех секций, а привод выполнен с линейным электродвигателем, статор которого защищен от попадания жидкости и составляет среднюю секцию бака, а подвижный эле- мент двигателя совмещен с боковой стенкой рабочего цилиндра, установленного внутри статора с возможностью продольного перемещения на величину рабочего хода относительно охватываемого им поршня, при этом последний выполнен в виде стакана с непроницаемым для жидкости днищем, а крышка совмещена с поршнем и закреплена быстроразъемным герметичным соединением на верхней секции бака.

2.Машина по п. 1,отличающаяся тем, что имеет размещенный под рабочим цилиндром узел пружинной подвески, посредством которого цилиндр связан с баком.

3.Машина по пп.1 и2,отличающа- я с я тем, что пружинная подвеска цилиндра связана с системой управления, при этом последняя содержит силовой блок и блок циклических включений двигателя с узлом пуска и субблоком задания длительностей включений и пауз между ними, определяющим режим работы машины.

4.Машина по п.1,отличающаяся тем, что содержит систему прокачки жидкости через зазоры с внутренней и наружной сторон стенки рабочего цилиндра, включающую каналы, соединяющие насос с кольцевым пространством над рабочим цилиндром, и каналы в подшипниках двигателя.

5.Машина по п.1,отличающаяся тем, что для использования крышки в качестве дополнительной емкости ее полость соединена посредством шланга через насос и вентили с нижней секций бака.

6.Машина по п.1,отличающаяся тем, что вспомогательная емкость выполнена в виде кольцевой камеры, охватывающей нижнюю секцию бака и соединенной с ней через насос посредством трубопроводов с вентилями.

7.Машина поп.1, отл ичающаяся тем, что в качестве насоса использован объемный насос поршневого типа, при этом насос расположен в нижней секции бака, а его подвижный элемент соединен с днищем рабочего цилиндра.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Стиральная машина | 1990 |

|

SU1776278A3 |

| СТИРАЛЬНАЯ МАШИНА | 1991 |

|

RU2026909C1 |

| Привод стиральной машины | 1990 |

|

SU1754821A1 |

| Стиральная машина | 1981 |

|

SU986992A1 |

| СТИРАЛЬНАЯ МАШИНА | 2003 |

|

RU2258777C1 |

| СПОСОБ ЖИДКОСТНОЙ ОБРАБОТКИ БЕЛЬЯ В СТИРАЛЬНЫХ МАШИНАХ | 1991 |

|

RU2071516C1 |

| СТИРАЛЬНАЯ МАШИНА "ОВОД" | 1996 |

|

RU2118999C1 |

| СТИРАЛЬНО-ОТЖИМНАЯ МАШИНА ДЛЯ БЕЛЬЯ | 1972 |

|

SU328238A1 |

| Машина для стирки и полоскания белья | 1990 |

|

SU1724760A1 |

| СПОСОБ СТИРКИ БЕЛЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2528158C1 |

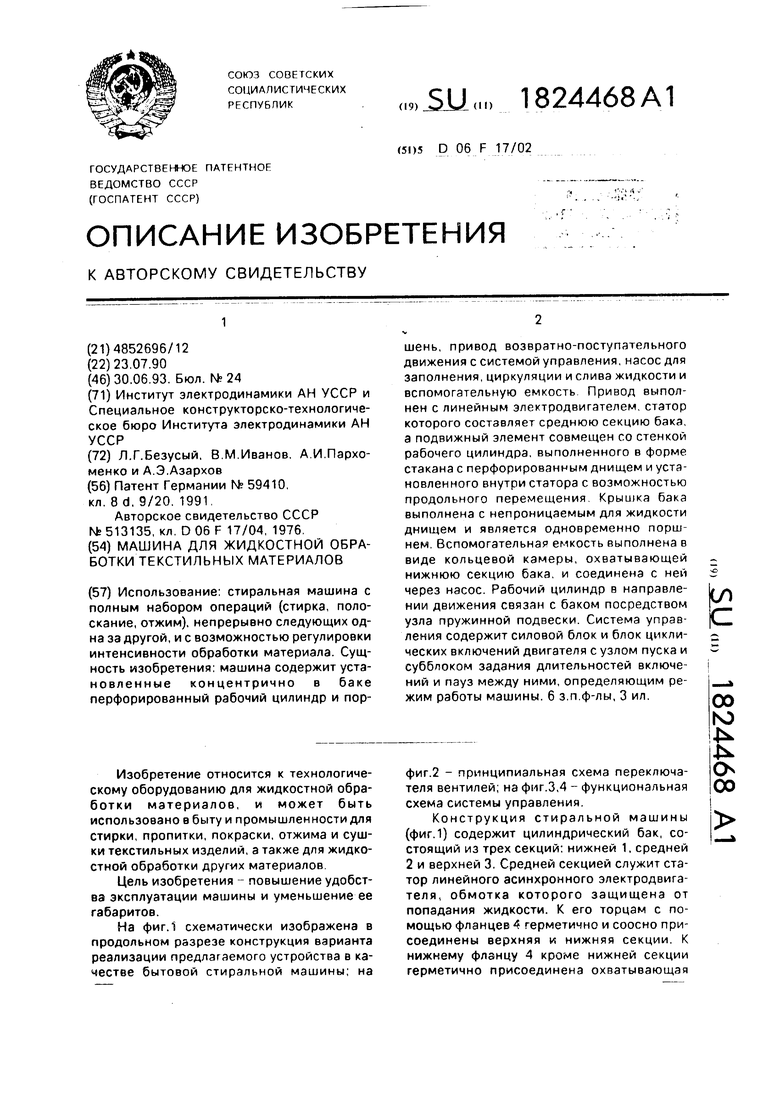

Использование: стиральная машина с полным набором операций (стирка, полоскание, отжим), непрерывно следующих одна за другой, и с возможностью регулировки интенсивности обработки материала. Сущность изобретения: машина содержит установленные концентрично в баке перфорированный рабочий цилиндр и порИзобретение относится к технологическому оборудованию для жидкостной обработки материалов, и может быть использовано в быту и промышленности для стирки, пропитки, покраски, отжима и сушки текстильных изделий, а также для жидкостной обработки других материалов Цель изобретения - повышение удобства эксплуатации машины и уменьшение ее габаритов. На фиг.1 схематически изображена в продольном разрезе конструкция варианта реализации предлагаемого устройства в качестве бытовой стиральной машины; на шень, привод возвратно-поступательного движения с системой управления, насос для заполнения, циркуляции и слива жидкости и вспомогательную емкость Привод выполнен с линейным электродвигателем, статор которого составляет среднюю секцию бака, а подвижный элемент совмещен со стенкой рабочего цилиндра, выполненного в форме стакана с перфорированным днищем и установленного внутри статора с возможностью продольного перемещения Крышка бака выполнена с непроницаемым для жидкости днищем и является одновременно поршнем. Вспомогательная емкость выполнена в виде кольцевой камеры, охватывающей нижнюю секцию бака, и соединена с ней через насос. Рабочий цилиндр в направлении движения связан с баком посредством узла пружинной подвески. Система управления содержит силовой блок и блок циклических включений двигателя с узлом пуска и субблоком задания длительностей включений и пауз между ними, определяющим режим работы машины. 6 з.п.ф-лы, 3 ил. фиг.2 - принципиальная схема переключателя вентилей; на фиг.3,4 - функциональная схема системы управления. Конструкция стиральной машины (фиг.1) содержит цилиндрический бак, состоящий из трех секций; нижней 1. средней 2 и верхней 3. Средней секцией служит статор линейного асинхронного электродвигателя, обмотка которого защищена от попадания жидкости. К его торцам с помощью фланцев 4 герметично и соосно присоединены верхняя и нижняя секции. К нижнему фланцу 4 кроме нижней секции герметично присоединена охватывающая СП с 00 ю 4 о оо

Обозначение: Символ + - открыт Без символа-закрыт

162С

Put.f

D

П НКП piiLril iV

fceHdHiQ,, i. „ии«а0„ T

о-

| Газогенератор | 1940 |

|

SU59410A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Циркуль-угломер | 1920 |

|

SU1991A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1993-06-30—Публикация

1990-07-23—Подача