Изобретение относится к технике переработки бытовых и промышленных отходов, содержащих органические вещества, и может найти применение в металлургической, химической и машиностроительной отраслях промышленности.

Цель изобретения состоите повышении эффективности переработки отходов, содержащих органические вещества.

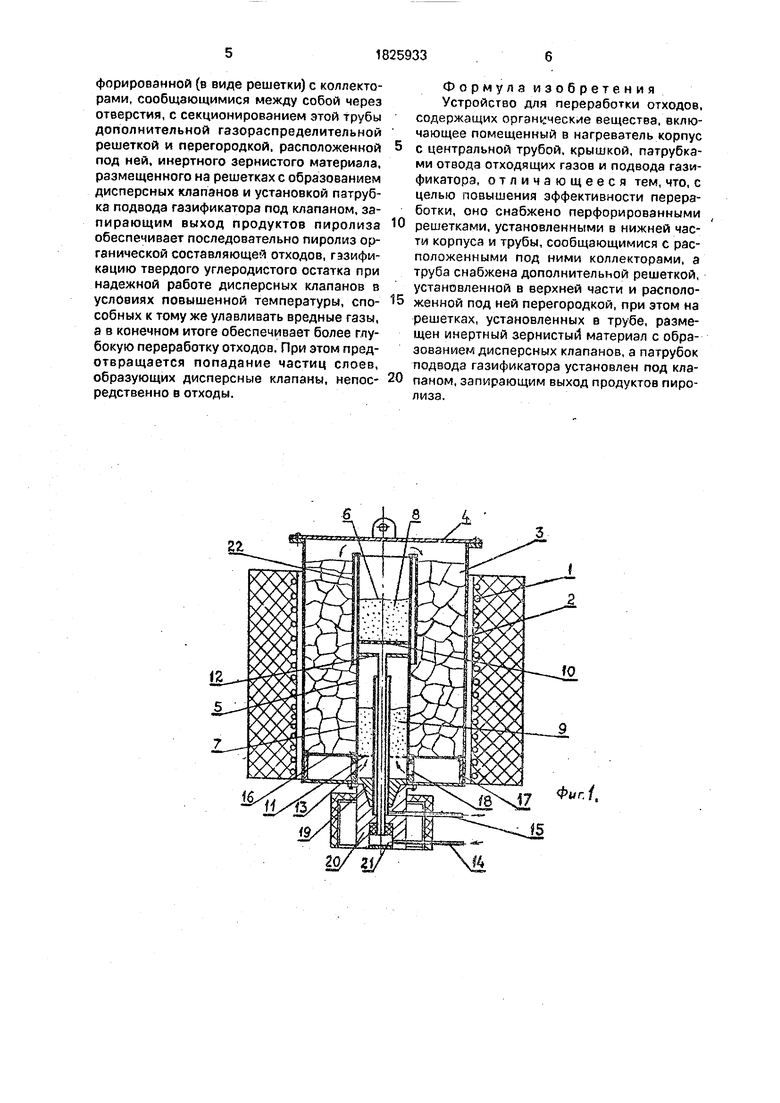

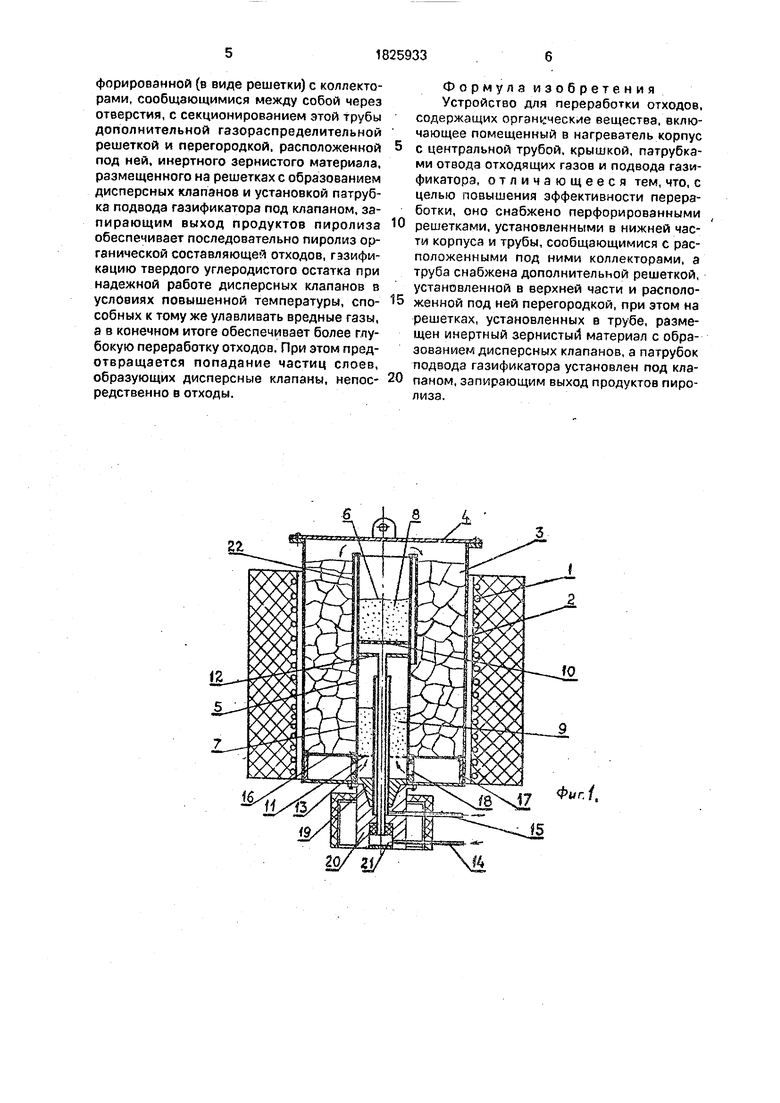

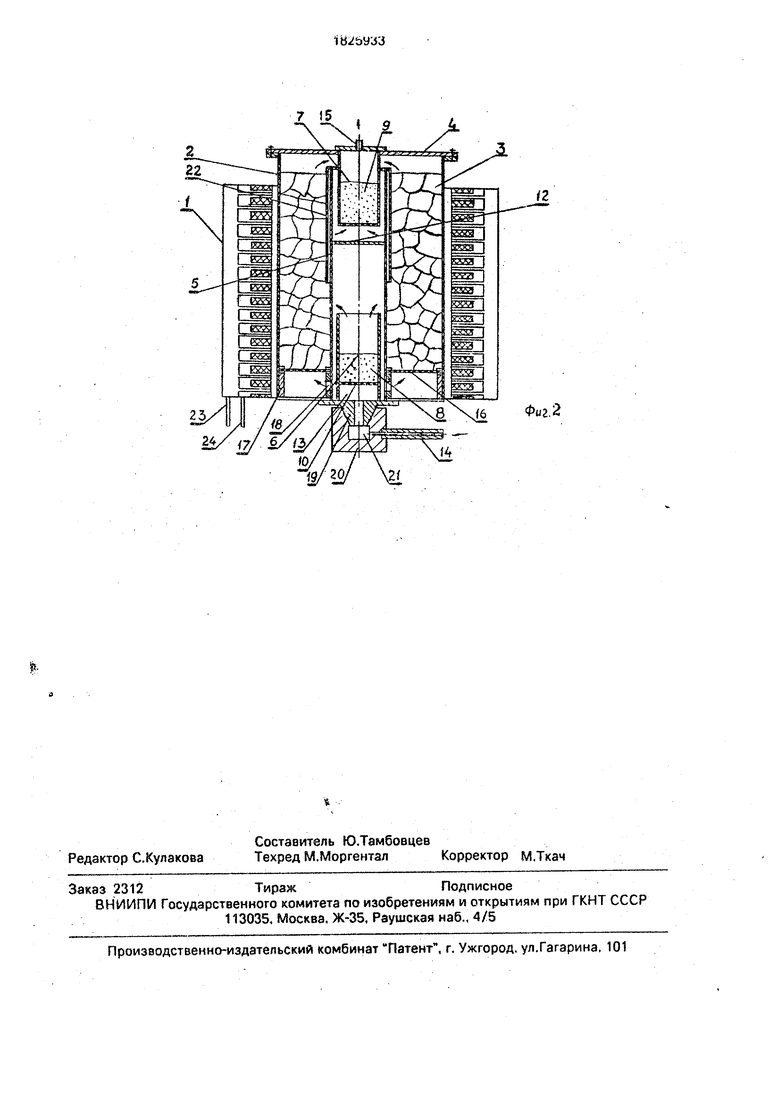

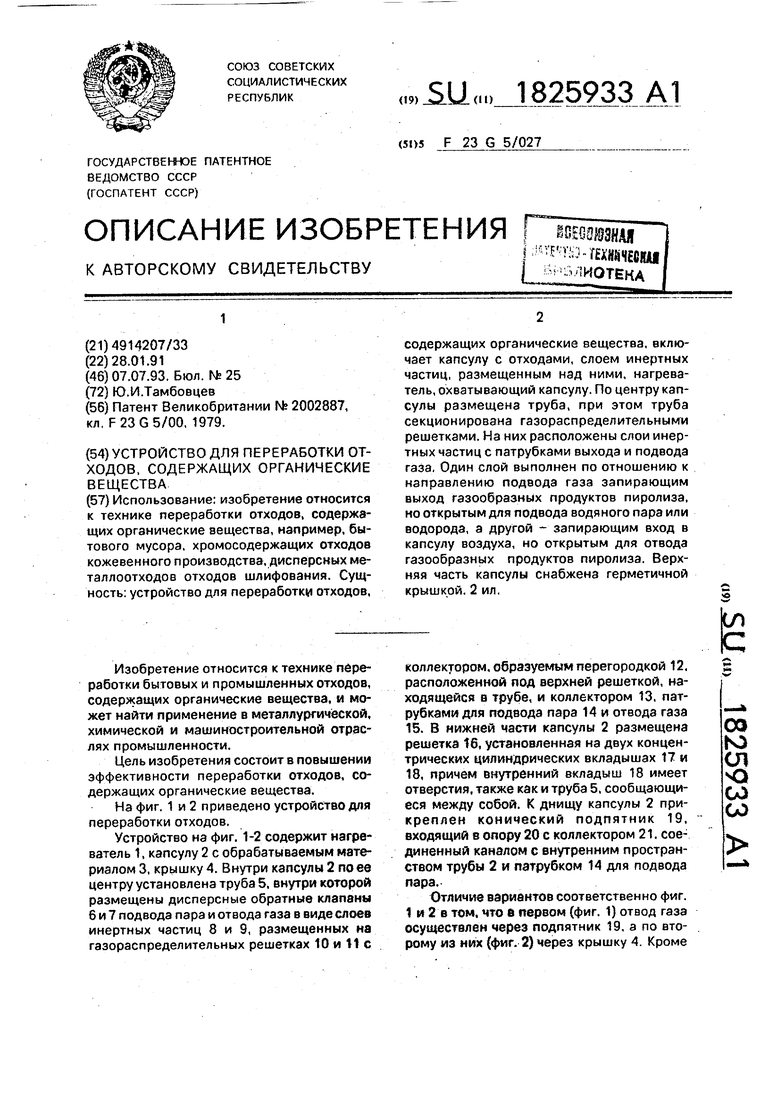

На фиг. 1 и 2 приведено устройство для переработки отходов.

Устройство на фиг. 1-2 содержит нагреватель 1, капсулу 2 с обрабатываемым материалом 3, крышку 4. Внутри капсулы 2 по ее центру установлена труба 5, внутри которой размещены дисперсные обратные клапаны 6 и 7 подвода пара и отвода газа в виде слоев инертных частиц 8 и 9, размещенных на газораспределительных решетках 10 и 11 с

коллектором, образуемым перегородкой 12. расположенной под верхней решеткой, находящейся в трубе, и коллектором 13, патрубками для подвода пара 14 и отвода газа 15. В нижней части капсулы 2 размещена решетка 16, установленная на двух концентрических цилиндрических вкладышах 17 и 18, причем внутренний вкладыш 18 имеет отверстия, также как и труба 5, сообщающиеся между собой. К днищу капсулы 2 прикреплен конический подпятник 19, входящий в опору 20 с коллектором 21. соединенный каналом с внутренним пространством трубы 2 и патрубком 14 для подвода пара.

Отличие вариантов соответственно фиг. 1 и 2 в том, что в первом (фиг. 1) отвод газа осуществлен через подпятник 19, а по второму из них (фиг. 2) через крышку 4. Кроме

03

ю

(Л

ю

со

00

того, по первому варианту (фиг, 1) отвод газа и подвод пара в слой обрабатываемого материала осуществляются сверху вниз, а по второму варианту {фиг. 2) - снизу вверх. Первый вариант применим для переработки крупногабаритного мусора, с целью образования более плотной пористой структуры, второй вариант - для переработки измельченного компоста, имеющего более плотную пористую структуру.

Нагреватель по первому варианту электрический, по второму - газовый, с подачей внутрь печи воздуха и газа через соответствующие коллекторы и патрубки 23 и 24. Газ подается, в частности, из капсулы, выполненной по первому варианту, т.е. оба варианта работают одновременно в паре.

Оба варианта устройства снабжены перфорированными цилиндрами поз. 22 на фиг. 1 и 2, надеваемыми с зазором на трубу 5, с учетом масштабного фактора, т.е. при значительном увеличении высоты установок и их диаметра, Эти цилиндры служат для отвода газа по пути наименьшего сопротивления - в радиальном направлении, тогда как, даже в случае переработки крупногабаритного мусора, отвод газа только в вертикальном направлении может привести к образованию зон высокого давления и прорыву слоя отходов в виде каналов, что ухудшит контактирование пара и водорода при последующей газификации углеродистого остатка. Перфорированный цилиндр 22 с зазором между ним и трубой 5 служит для предотвращения роста давления в слое обрабатываемого материала. При этом после пиролиза высота слоя отходов уменьшается почти в 2 раза, и к моменту паровой конверсии твердого углерода их слой опускается ниже уровня нижнего основания цилиндра 22.

Устройство на фиг, 1 и 2 работает следующим образом.

В капсулу 2 загружаются компактиро- ванные, в виде брикетов, отходы, а между брикетами некомпактируемые отходы, либо полностью некомпактируемые отходы, но уплотняемые с помощью трамбовки. Далее капсулы 2 закрываются герметичной крышкой 4, помещаются внутрь нагревателя 1 и устанавливаются на подпятник 19.

В процессе нагрева идет пиролиз органической составляющей отходов (бытового мусора, компоста, приготовленного из бытового мусора, отходов шлифования, хромо- содержащих отходов кожевенного производства, древесных отходов, в виде опилок и стружки). При пиролизе компоста вначале испаряется вода и спирты, образовавшиеся в процессе гниения отходов Поэтому отводимые из капсулы 2 пары проходят через холодильник-конденсатор, после которого дымовые газы дожигаются, а спирты идут на дальнейшую переработку. Затем,

когда отводимый газ начинает гореть в виде факела, его переключают: либо подают в нагреватель устройства на фиг. 2, либо на- правляют на паровую конверсию с последующим синтезом из смеси Н2+СО (по методу

Фишера-Тропша на железном катализаторе) углеводородов.

По мере пиролиза высота слоя постепенно уменьшается. Газы отводятся через слой дисперсного материала 9, например,

5 слой частиц молотого серебристого графита, корунда, известняка (либо их смеси), в подпятник 20 (фиг. 1) либо через крышку 4 (фиг. 2), тогда как слой 8 плотный, т.е. запирает выход газов. Согласно фиг. 1 поток

0 отводимых газов направляется вниз, уплотняя очень пористый слой крупногабаритных отходов (а в случае переработки отходов шлифования образующиеся пары масла частично вытесняют его из капиллярно-пори5 стого тела отходов, после чего в коллекторе под решеткой 16 идет его свободное испарение).

Согласно фиг. 2 газ идет снизу вверх, разрыхляя слишком плотные отходы (при

0 переработке компоста}. После пиролиза осуществляется подача водяного пара в раскаленные отходы, содержащие очень актив- ный аморфный графит, В результате паровой конверсии образуется смесь

5 Н2+СО, которая осушается и идет в реактор синтеза метана или искусственного бензина. В случае отходов шлифования вместо пара внутрь капсул подается водород либо смесь Нз+СО для довосстановления метал0 лического порошка.

Подача пара в направлении вниз (фиг. 1) в случае переработки крупногабаритных отходов способствует более эффективному межфазовому контактированию его с твер5 дым углеродом, предотвращая образование в слое сквозных каналов, но дополнительно его уплотняя.

После пиролиза остатки бытовых отходов измельчаются s шаровой мельнице, в

0 первую очередь стекло, просеиваются через сито с ячейками 0,1-1 мм, а частицы металла размером свыше 1 мм, которые не измельчаются, а плющатся, направляются на дальнейшую переработку.

5 Остатками пиролиза хромосодержащих отходов легировались отходы шлифования конструкционных сталей с последующей выплавкой из них нержавеющей стали.

Размещение трубы по центру капсулы с выполнением нижней части последней перфорированной (в виде решетки) с коллекторами, сообщающимися между собой через отверстия, с секционированием этой трубы дополнительной газораспределительной решеткой и перегородкой, расположенной под ней, инертного зернистого материала, размещенного на решетках с образованием дисперсных клапанов и установкой патрубка подвода газификатора под клапаном, запирающим выход продуктов пиролиза обеспечивает последовательно пиролиз органической составляющей отходов, газификацию твердого углеродистого остатка при надежной работе дисперсных клапанов в условиях повышенной температуры, способных к тому же улавливать вредные газы, а в конечном итоге обеспечивает более глубокую переработку отходов. При этом предотвращается попадание частиц слоев, образующих дисперсные клапаны, непосредственно в отходы.

0

5

0

Формула изобретения Устройство для переработки отходов, содержащих органические вещества, включающее помещенный в нагреватель корпус с центральной трубой, крышкой, патрубками отвода отходящих газов и подвода газификатора, отличающееся тем, что, с целью повышения эффективности переработки, оно снабжено перфорированными решетками, установленными в нижней части корпуса и трубы, сообщающимися с расположенными под ними коллекторами, а труба снабжена дополнительной решеткой, установленной в верхней части и расположенной под ней перегородкой, при этом на решетках, установленных в трубе, размещен инертный зернистый материал с образованием дисперсных клапанов, а патрубок подвода газификатора установлен под клапаном, запирающим выход продуктов пиролиза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки отходов, содержащих органические вещества | 1990 |

|

SU1791672A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ, СОДЕРЖАЩИХ ОРГАНИЧЕСКИЕ ВЕЩЕСТВА, ТЯЖЕЛЫЕ МЕТАЛЛЫ И ИХ ОКИСЛЫ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087559C1 |

| АППАРАТ ДЛЯ ТЕРМООБРАБОТКИ МАТЕРИАЛОВ | 1990 |

|

SU1817517A1 |

| ГАЗИФИКАТОР ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ И СПОСОБ ИХ ПЕРЕРАБОТКИ | 2007 |

|

RU2342598C1 |

| ГАЗИФИКАТОР ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ И СПОСОБ ИХ ПЕРЕРАБОТКИ | 2007 |

|

RU2342599C1 |

| СПОСОБ И УСТРОЙСТВО ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО МАТЕРИАЛА В ТОПЛИВНЫЕ КОМПОНЕНТЫ ПУТЕМ ГАЗИФИКАЦИИ (ПИРОЛИЗА) | 2014 |

|

RU2569667C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ И УНИЧТОЖЕНИЯ ТВЕРДЫХ ОТХОДОВ, ПРЕИМУЩЕСТВЕННО ГОСПИТАЛЬНЫХ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2089786C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ С ПОЛУЧЕНИЕМ СИНТЕЗ-ГАЗА | 2011 |

|

RU2475677C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ МЕТАЛЛООТХОДОВ | 1995 |

|

RU2087558C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 1996 |

|

RU2119124C1 |

Использование: изобретение относится к технике переработки отходов, содержащих органические вещества, например, бытового мусора, хромосодержащих отходов кожевенного производства, дисперсных ме- таллоотходов отходов шлифования. Сущность: устройство для переработки отходов, содержащих органические вещества, включает капсулу с отходами, слоем инертных частиц, размещенным над ними, нагреватель, охватывающий капсулу. По центру капсулы размещена труба, при этом труба секционирована газораспределительными решетками. На них расположены слои инертных частиц с патрубками выхода и подвода газа. Один слой выполнен по отношению к направлению подвода газа запирающим выход газообразных продуктов пиролиза, но открытым для подвода водяного пара или водорода, а другой - запирающим вход в капсулу воздуха, но открытым для отвода газообразных продуктов пиролиза. Верхняя часть капсулы снабжена герметичной крышкой. 2 ил. «w Ё

W &

7 15

-Ч s 9L

.„ „ f, /Xj,

г

Фиг. 2

| Патент Великобритании № 2002887, кл, F 23 G 5/00, 1979. |

Авторы

Даты

1993-07-07—Публикация

1991-01-28—Подача