Изобретение относится к технике переработки промышленных и бытовых отходов и может найти применение в металлургической и химической отраслях промышленности.

Цель изобретения повышение производительности и эффективности термообработки.

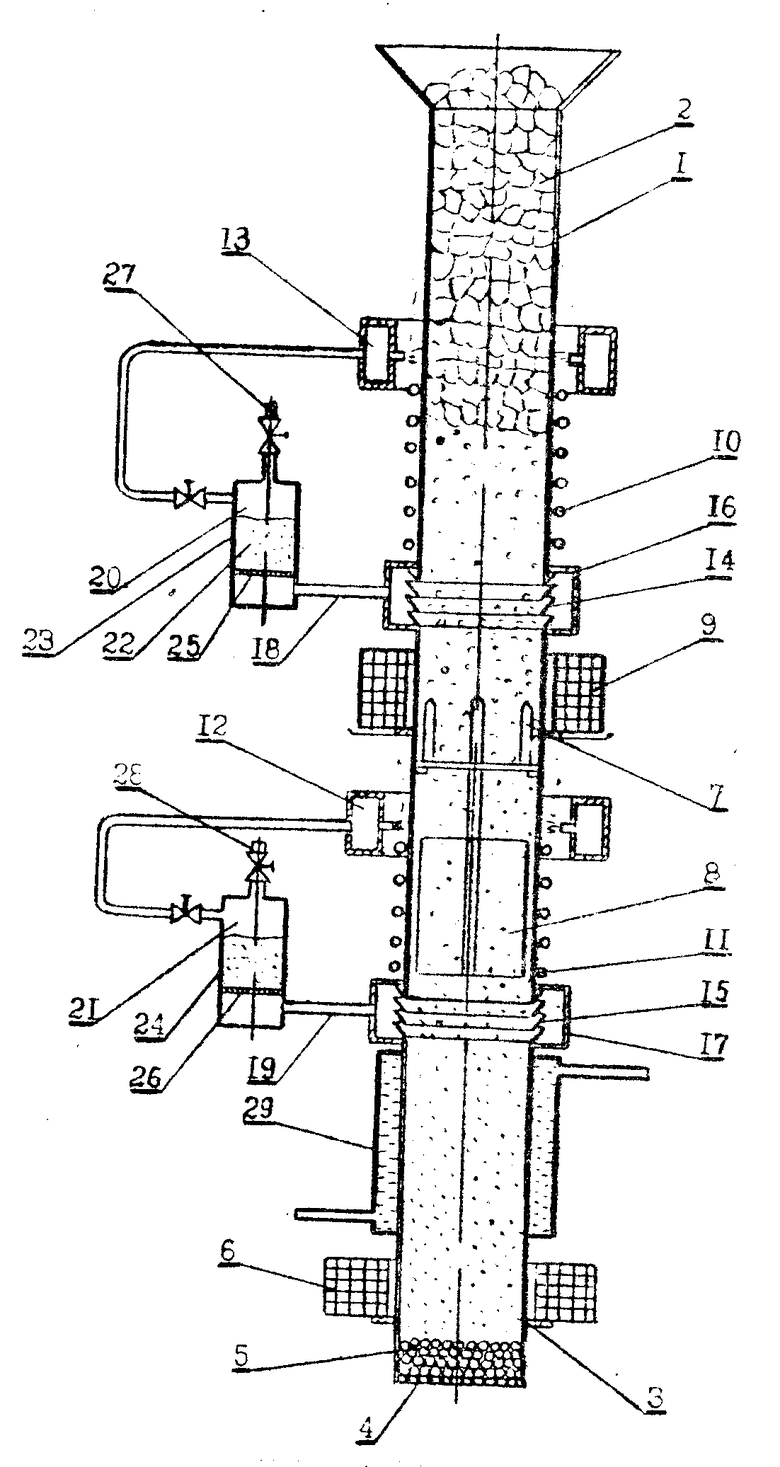

На чертеже изображен аппарат для термообработки материалов.

Он содержит вертикальный корпус 1 с отходами 2, разгрузочное устройство 3, размещенное на выходе из корпуса 1, в виде крупноячеистой решетки 4 с ферромагнитными шарами 5 и соленоида 6, охватывающего эту часть корпуса. Внутри корпуса 1 размещены стальные ворошители в виде стержней 7, опирающихся на упоры, и связанные с этими стержнями теплообменные поверхности 8, радиально расходящиеся от центра корпуса. В этом месте корпус 1 охвачен еще одним соленоидом 9. По ходу движения отходов (обрабатываемого материала) 2 корпус 1 охвачен также электронагревателями 10 и 11, камерами сгорания газа 12 и 13. Под электронагревателями 10 и 11 корпус 1 выполнен в виде жалюзийных решеток 14 и 15, охваченных коллекторами 16 и 17 с отводящими трубками 18 и 19 и обратными клапанами 20 и 21 с частицами известняка 22 для улавливания хлора и серы, размещенными в вертикальных корпусах 23 и 24 и поддерживаемых решетками 25 и 26. Корпуса 23 и 24 снабжены также трубопроводами 27 и 28 для отвода газа на переработку. Перед разгрузочным устройством 3 корпус охвачен водяной рубашкой 29.

Устройство работает следующим образом. Предварительно корпус 1 загружается аморфным графитом отожженной в капсулах под слоем инертной засыпки древесной стружки, примерно до уровня коллектора 16. Затем формируют гидравлический затвор из слоя отходов 2. Этот затвор существует при определенной высоте части корпуса 1, выступающей над камерой 13. Включают электронагреватели 10 и 11. По мере прогрева отходов начинается высокотемпературное разложение органики. Выделяющиеся газы проходят через жалюзийные решетки 14 и 15 в коллекторы 16 и 17, а затем через обратные клапаны 20 и 21, препятствующие попаданию воздуха внутрь корпуса 1, направляются в камеры 12 и 13 сжигания газа. Одновременно избыток его отводится через патрубок 27 на паровую конверсию. Слой известняка 22 (Ca(OH)2) улавливает хлор и соединения серы с кислородом, обратные клапаны 20 и 21 работают в виде поочередно включающихся секций: одна работает, другая в режиме регенерации. По мере пиролиза отходов объем их уменьшается в несколько раз. Чтобы не образовалось застойных зон периодически включается импульсное магнитное поле соленоида 9, и стержни 7 вместе с пластинами колеблются с частотой импульсов поля, обеспечивая уплотнение слоя отходов и более высокую их теплопроводность. По мере перемещения отходов сверху вниз гидравлический затвор из слоя отходов сохраняется либо за счет автоматической загрузки из вышерасположенного вибробункера (на фиг.1 не показан), либо вручную (при небольшом количестве отходов). Включением импульсного магнитного поля соленоида 6 начинается колебание шаров 5, дробящих аморфный гранит, и переработанный материал выгружается из корпуса 1. Перед разгрузкой он охлаждается водяной рубашкой 29, что препятствует его возгоранию после выгрузки.

Весь аппарат можно стыковать из отдельных модулей, каждый из которых содержит электронагреватель, камеру сгорания, коллектор. Изменяя количество таких модулей, можно изменять производительность аппарата. В подобном аппарате возможно осуществление пиролиза хромосодержащих отходов кожевенного производства, без образования шестивалентного хрома.

В принципе, для достижения экологического эффекта на дожигание можно направлять лишь газы, отводящиеся от более высокотемпературных участков переработки отходов. Дымовые газы вместе с водяным паром верхних ступеней аппарата направляются на осушку в холодильник (за счет конденсации водяного пара) и дожигание при дополнительной подаче воздуха в зону горения.

Устройство, представленное на фиг.1, не исчерпывает все варианты. В частности, жалюзийные решетки с коллекторами, размещенные между нагревателями, могут быть установлены внутри корпуса 1, с отводом газов от каждого коллектора в нижней части корпуса 1, например перед охлаждающей рубашкой.

Размещение жалюзийных решеток с коллекторами между нагревателями, а также снабжение их патрубками для отвода газов, обратными клапанами в виде зернистых слоев, размещенных на газораспределительных решетках, обеспечивает отвод газов различного состава в зависимости от стадии пиролиза органических веществ, т.е. разделение их по теплотворной способности, по степени их влажности, а также обеспечивает создание защитной атмосферы в процессе пиролиза, дает возможность при выполнении зернистых слоев из материала, адсорбирующего вредные вещества, очистки газообразных продуктов пиролиза. Размещение же между нагревателями еще и камер сжигания этих газов, охватывающих корпус, обеспечивает экономию затрат электроэнергии на пиролиз.

Выполнение верхней части корпуса в виде гидравлического затвора, т.е. неохватываемого нагревателем и достаточно протяженного по длине, обеспечивает при отводе газов непосредственно внутри корпуса надежный барьер для доступа воздуха в зону нагрева.

Размещение под соленоидами внутри корпуса ворошителей в виде ферромагнитных стержней и прикрепленных к ним радиальных теплообменных поверхностей обеспечивает встряхивание и уплотнение обрабатываемого материала и соответственно более высокую его теплопроводность, а также лучший подвод тепла внутрь слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНДУКЦИОННО-ГАЗОВАЯ УСТАНОВКА ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2008 |

|

RU2374558C1 |

| АППАРАТ ДЛЯ ТЕРМООБРАБОТКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1985 |

|

SU1306267A1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНОГО МАТЕРИАЛА КАТАЛИТИЧЕСКИМ ПИРОЛИЗОМ УГЛЕВОДОРОДСОДЕРЖАЩИХ ГАЗОВ | 2005 |

|

RU2343188C2 |

| Способ переработки маслосодержащих отходов шлифования и установка для его осуществления | 1988 |

|

SU1589009A1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ ПИЩЕВОГО ПРОИЗВОДСТВА | 2018 |

|

RU2756212C2 |

| Способ получения псевдоожиженного слоя и аппарат для его осуществления | 1984 |

|

SU1255196A1 |

| АВТОМАТИЗИРОВАННАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ГАЗИФИКАЦИИ СМЕСОВОГО СОСТАВА РАЗНООБРАЗНЫХ ТВЕРДЫХ КОМПОНЕНТОВ | 2007 |

|

RU2351846C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ, СОДЕРЖАЩИХ ОРГАНИЧЕСКИЕ ВЕЩЕСТВА, ТЯЖЕЛЫЕ МЕТАЛЛЫ И ИХ ОКИСЛЫ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087559C1 |

| РЕАКТОР ДЛЯ УТИЛИЗАЦИИ ОТРАБОТАННЫХ МАСЕЛ | 2012 |

|

RU2534421C2 |

| Устройство для получения ферромагнитного металлического порошка | 1982 |

|

SU1470464A1 |

Использование: термообработка материалов, содержащих органические вещества, например, бытового мусора, древесных отходов, отходов шлифования металлических изделий. Сущность изобретения: аппарат содержит вертикальный корпус. На корпусе соосно последовательно установлены камеры сгорания отходов, нагреватели, жалюзийные решетки с коллекторами, соленоиды, охлаждающая рубашка и разгрузочные устройства. Разгрузочное устройство выполнено в виде решетки с ферромагнитными шарами. Нагреватели и коллекторы соединены обратными клапанами. Внутри корпуса размещен ворошитель, выполненный в виде ферромагнитных стержней с установленными под ним теплообменными пластинами. 2 з. п. ф-лы, 1 ил.

| АППАРАТ ДЛЯ ТЕРМООБРАБОТКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1985 |

|

SU1306267A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1996-04-20—Публикация

1990-12-17—Подача