Изобретение относится к переработке бытовых и промышленных углеродсодержащих отходов и может быть использовано в коммунальном хозяйстве для утилизации мусора с получением полезных продуктов, таких как жидкие топливные и масляные фракции.

В настоящее время вследствие ужесточающихся требований закона об охране окружающей среды и все увеличивающегося количества отходов как промышленных, так и бытовых, проблема их утилизации приобрела особую важность.

Из современного уровня техники известны установки различного типа, в которых используется газификация углеродсодержащих отходов при определенных температурных условиях с последующим использованием соответствующих способов переработки полученных газов. Термин газификация означает процесс частичного некаталитического окисления твердого, жидкого или газообразного вещества, конечной целью которого является получение газообразного топлива, состоящего главным образом из смеси СО и H2 (синтез-газ). В качестве окисляющих агентов могут использоваться вода и диоксид углерода.

Известны способ и устройство для газификации отходов с получением пригодных для использования продуктов. Согласно этому изобретению обработка отходов ведется при температуре, по меньшей мере, 1600°С в отсутствие воздуха с получением горючего газа, состоящего в основном из H2 и СО, негорючих и инертных газов, которые затем резко охлаждают до температуры 1200°С и пропускают через угольную насадку, см. пат ЕР-В1-0292987.

Однако этим способом не обеспечивается полная газификация, т.к. значительна доля угольного остатка и высокое количество несгоревших веществ. Кроме того, срок службы газификатора незначителен и составляет не более двух лет. Также вследствие отсутствия защиты угольной насадки от засорения несгоревшими остатками угольной фракции происходят частые аварийные остановки процесса газификации.

В части способа наиболее близким аналогом, принятым за прототип изобретения, является способ пиролиза и газификации отходов по патенту RU №2227251, F23G 5/027, 2004 г.

Указанный способ включает газификацию, плавление и остекловывание шлаков, при этом газификацию ведут при температуре 1300-1500°С и плавят в течение 5-30 мин с получением смеси горючих, негорючих и инертных газов. В процессе газификации температура сохраняется постоянной за счет, по меньшей мере, одного тангенциального теплового копья. Смесь полученных горючих и негорючих газов подвергают очистке и утилизируют. Неорганические составляющие переводят в остеклованное состояние.

Недостатками прототипа являются: недостаточная поверхность взаимодействия горячих газов с твердыми и расплавленными материалами отходов; ограниченные возможности регулирования состава продуктов газификации при изменении теплотворности загруженных материалов; невозможность управления свойствами расплава, в т.ч. его вязкостью, а также потребительскими характеристиками продуктов; не обеспечивается время пребывания отходов в камерах, необходимое для их полной газификации.

В части устройства наиболее близким аналогом, принятым за прототип, является газификатор установки обезвреживания и уничтожения твердых отходов, содержащий цилиндрический корпус с герметизированным реакционном пространством, загрузочный узел, расположенный в верхней части корпуса, камеры сжигания для подачи высокотемпературных газифицирующих агентов в рекционноеее пространство, коническую выпускную часть корпуса в виде плавильной камеры, оборудованную средством вывода продуктов газификации, см. RU №2282788, F23G 5/027, 2006 г.

Недостатком этого газификатора является низкая эффективность, обусловленная спеканием обрабатываемых отходов и малой поверхностью их взаимодействия с горячими газами (газифицирующих агентов), ограниченные возможности регулирования состава продуктов газификации при изменении теплопотворности обрабатываемых отходов, невозможность управления свойствами расплава, в т.ч. его вязкостью, а также потребительскими характеристиками продуктов. Спекание обрабатываемых отходов резко снижает эффективность газификации.

Основной проблемой вышеприведенных способов и устройств для газификации отходов является спекание отходов и необходимость расплавления их твердого остатка. Вследствие этого возникает проблема управления свойствами шлакового расплава. Кроме того, процесс газификации спеченного материала сравнительно малоэффективен и энергоемок.

Задачей, решаемой изобретением, является повышение эффективности газификации углеродсодержащих отходов за счет исключения их спекания.

В части газификатора решение указанной задачи обеспечено тем, что, газификатор для термической переработки углеродсодержащих отходов, содержащий цилиндрический корпус с герметизированным реакционным пространством, загрузочный узел, расположенный в верхней части корпуса, камеры сжигания для подачи высокотемпературных газифицирующих агентов в реакционное пространство, коническую выпускную часть корпуса, оборудованную средством вывода продуктов газификации, согласно изобретению одна из камер сжигания установлена во входной части газификатора с возможностью воздействия истекающей из нее струи высокотемпературного газифицирующего агента на отходы, поступающие из загрузочного узла, в зоне газификации реакционного пространства выполнен открытый винтовой канал, образованный дефлектором, закрепленным на внутренней поверхности корпуса, снаружи которого в области расположения винтового канала установлен коллектор с камерами сгорания, подключенный через тангенциальные сопла, расположенные по высоте зоны газификации, к винтовому каналу, над входом и на выходе из которого установлены тангенциальные камеры сжигания с направлением закрутки вихревого потока, совпадающим с направлением закрутки винтового канала, при этом под конической выпускной частью газификатора выполнен полуоткрытый канал в виде конфузора, который подключен к средству вывода продуктов газификации в виде скруббера Вентури и дымососа, причем на глухом торце полуоткрытого канала установлена камера сжигания для эжекции продуктов газификации из выпускной части и подачи их в скруббер Вентури. В предпочтительных вариантах выполнения дефлектор выполнен из стали и защищен огнеупорным покрытием; во входной части корпуса газификатора установлены форсунки для подачи аэро- или водоугольной смеси; винтовой канал выполнен с регулярным уменьшением расстояния между витками в направлении от входа к выходу этого канала; винтовой канал выполнен с регулярным уменьшением проходного сечения в направлении от входа к выходу этого канала; сопла выполнены в виде струйных генераторов колебаний.

В части способа решение указанной задачи обеспечено тем, что согласно способу термической переработки углеродсодержащих отходов в газификаторе по высоте зоны газификации реакционного пространства создают винтовой вихревой поток смеси газифицирующих высокотемпературных агентов с газифицируемыми отходами, в котором диспергируют обугливающиеся частицы твердого остатка отходов, при этом в зоне газификации поддерживают температуру ниже температуры плавления твердого остатка отходов, а в выпускной части газификатора поддерживают температуру выше температуры плавления твердого остатка, при этом поток смеси высокотемпературного газифицирующего агента с каплями расплава твердого остатка направляют в выпускное средство и закаливают синтез-газ с последующим отводом на полезное использование, а охлажденные капли расплава в виде твердого шлака выводят на утилизацию. В предпочтительном варианте осуществления способа, для повышения степени диспергирования обугливающихся отходов и интенсификации газификации, в высокотемпературные вихревые потоки газифицирующих агентов передают ультразвуковые колебания.

Выполнение газификатора с открытым винтовым каналом позволяет реализовать процесс вихревой высокотемпературной газификации отходов и аэро- или водоугольной смеси с образованием гарниссажа. При этом обеспечивается большая интенсивность процесса, высокая удельная производительность, обусловленная высокими температурами в диапазоне 1250-2200°С.

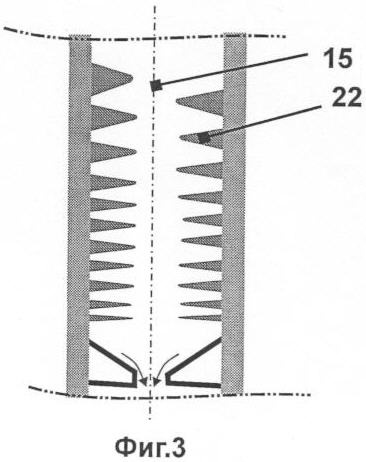

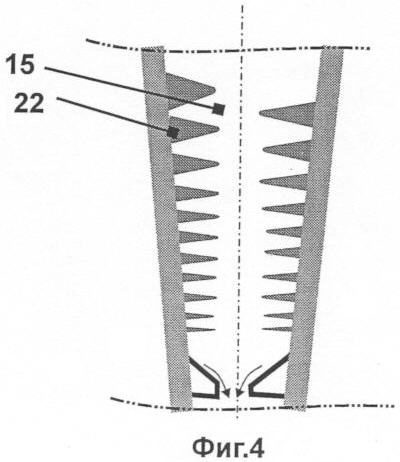

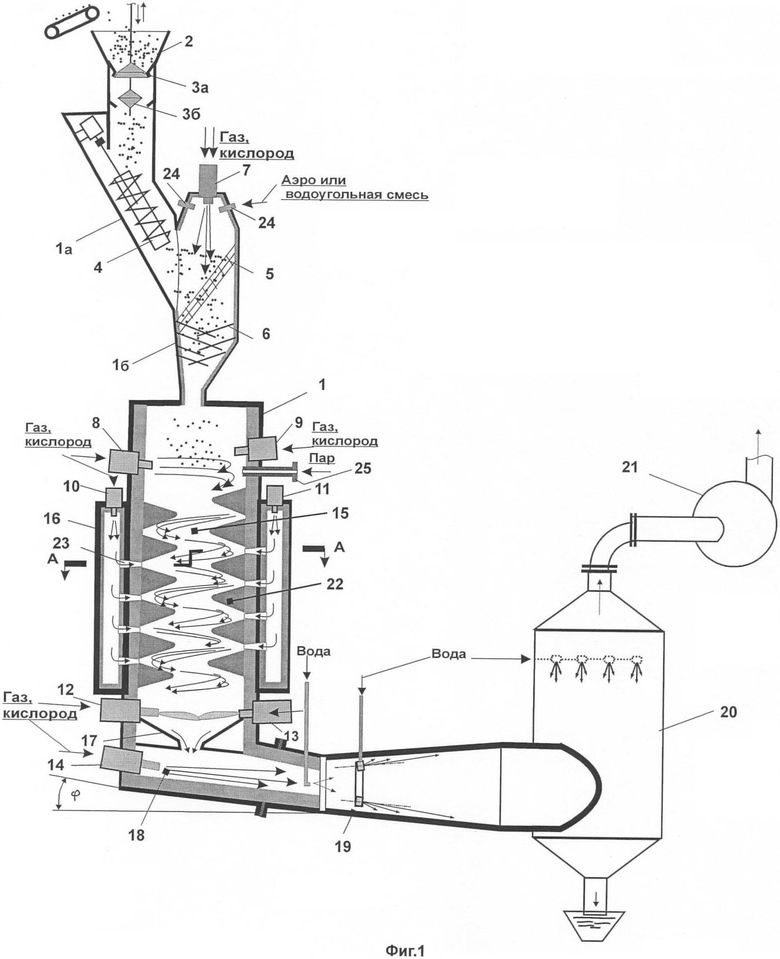

Изобретение иллюстрируется чертежами, где на фиг.1 схематично показан общий вид реактора (продольный разрез); на фиг.2 - сечение А-А фиг.1; на фиг.3, 4 - условно показаны варианты выполнения винтового канала в газификаторе.

Пример осуществления заявленного способа приводится при описании работы газификатора.

Газификатор содержит цилиндрический корпус 1, в верхней части которого имеется наклонная часть 1а, врезанная в вертикальную часть 1б. В наклонной части корпуса 1 установлен загрузочный бункер 2, соединенный с шлюзовым устройством, снабженным шлюзовыми элементами 3а и 3б и питательным шнеком 4. В вертикальной части корпуса 1б под шнеком 4 закреплена наклонная решетка 5, установленная с перекрытием пространства вертикальной части корпуса, и множество ударных штырей 6, расположенных под решеткой с перекрытие внутреннего пространства этой части корпуса 1. Газификатор также снабжен камерами сжигания 7, 8, 9, 10, 11, 12, 13, 14. Камера сжигания 7 расположена на торце верхней вертикальной части 1б. Камеры сжигания 8, 9 тангенциально расположены на выходе из вертикальной части корпуса над входом в открытый винтовой канал 15. Камеры сжигания 10, 11 расположены на коллекторе 16, который может быть снабжен охлаждающей рубашкой (условно не показана). Камеры сжигания 12, 13 тангенциально расположены на выходе из винтового канала 15 и над входом в коническую выпускную часть 17 корпуса 1. Камера сжигания 14 расположена на торце полуоткрытого канала 18, который подключен к скрубберу Вентури 19. Скруббер Вентури тангенциально подключен к сепаратору 20, верх которого подключен к дымососу 21, а низ снабжен гидрозатвором. Винтовой канал образован дефлектором 22, выполненным, например, из изогнутой стальной полосы, ошипованной и покрытой огнеупорной обмазкой. Это касается и всех других огневых поверхностей, которые также должны быть ошипованы и покрыты огнеупорной обмазкой. Коллектор 16 сообщен с реакционным пространством винтового канала посредством тангенциальных сопел 23, расположенных на разных уровнях по высоте канала 15 и спутно по отношению к направлению потока. Сопла 23 могут быть выполнены в виде струйных генераторов колебаний типа сопел Гартмана. (Для сведения, струйные генераторы ультразвуковых волн нашли широкое применение в технике, см., например, книгу «Применение пульсирующего дутья при производстве стали». Москва, Металлургия, 1985 г., с 113.) В верхней части корпуса 1 расположены форсунки для подачи аэро- или водоугольной смеси 24 и патрубок для ввода пара 25.

Устройство работает следующим образом.

Нагретое до 1250°С дутье из камер сжигания 7-13 под избыточным давлением поступает во внутреннее пространство газификатора. Подготовленные отходы с максимальным размером до 30 мм подаются в бункер 2, проходят шлюз (при вертикальных возвратно-поступательных движениях шлюзовых элементов 3а и 3б) и шнеком 4 вываливаются на крупную решетку 5 в зону действия струи высокотемпературного газифицирующего агента, поступающего из камеры сжигания 7 со скоростью до 100 м/сек и температурой до 1250°С, т.е. максимально возможной температурой, при которой процесс газификации протекает с исключением плавления зольной и минеральной составляющих газифицируемых отходов. На решетке 5 слипшиеся агрегаты отходов разбиваются и совместно с мелкими фрагментами отходов проходят сквозь эту решетку. В случае если некоторые фрагменты задерживаются на решетке, то они сгорают с уменьшением в размерах и также проваливаются вниз. По мере движения вниз частицы обугливающихся отходов ускоряются в струе высокотемпературного газифицирующего агента и попадают в зону расположения множества ударных штырей 6, при обтекании которых струйный поток турбулизируется с частичным разрушением обугливающихся частиц при ударах о стержни 6. В этой части реактора выделяющаяся из отходов жидкая фракция быстро переводится в газообразное состояние за счет высокой температуры в струе газифицирующего агента. Следует отметить, что в процессе газификации остаточный материал отходов переходит в твердое состояние с соответствующим охрупчиванием, при этом твердый остаток отходов обычно составляет около 7% от исходной массы. По мере прохождения зоны расположения штырей 6 обугливающиеся частицы отходов поступают в зону действия тангенциальных камер сжигания 8, 9, захватываются в вихревой поток высокотемпературного газифицирующего агента, формируемый струями из этих камер, и поступают в винтовой канал 15. В этой части реакционного пространства газификатора, также как и во входной части, поддерживается температура до 1250°С для исключения плавления зольной и минеральной составляющих газифицируемых отходов. Газифицирующий агент от камер сжигания 10, 11 поступает в канал 15 через тангенциальные сопла 23. При движении с большой скоростью по винтовому каналу 15 обугливающиеся частицы отходов движутся по спирали и отбрасываются центробежной силой на стенки канала с образованием из этих частиц постоянно возобновляемого слоя гарниссажа с диспергированием частиц за счет интенсивного истирания в этом слое. Диспергирование обугливающихся частиц твердого остатка сопровождается постоянным обновлением поверхности частиц, что ускоряет их газификацию. Интенсивное вращение вихревого потока в канале 15 (и температура) поддерживается за счет энергии тангенциальных струй высокотемпературного газифицирующего агента из сопел 23. Такой характер течения резко интенсифицирует тепломассообменные и физико-химические процессы газификации. Слой гарниссажа выполняет роль тепловой изоляции и защитного слоя от механического абразивного износа стенок винтового канала 15. При использовании сопел 23, выполненных в виде струйных генераторов, происходит резкая интенсификация диспергирования обугливающихся частиц и процессов их газификации.

В варианте, см. фиг.3, винтовой канал 15 выполнен с регулярным уменьшением расстояния между его витками в направлении от входа к выходу из этого канала, что повышает интенсивность диспергирования (по сравнению с вышеописанным). Это обусловлено тем, что регулярное снижение объема межвиткового пространства приводит к соответствующему регулярному повышению скорости и концентрации частиц в межвитковом пространстве с соответствующим повышением интенсивности абразивного истирания. В варианте, см. фиг.4, наряду с регулярным уменьшением расстояния между витками, площадь проходного сечения канала 15 регулярно уменьшается в направлении от входа к выходу за счет конусности стенки этого канала. Это приводит к повышению скорости вращения вихревого потока и существенному повышению степени диспергирования обугливающихся частиц за счет регулярного уменьшения кривизны их траекторий с соответствующим повышением скорости вращения.

На выходе из канала 15 продукты газификации в виде смеси синтез-газа с недоразложившимися газами и диспергированным твердым остатком в виде шламового порошка с частицами разного размера попадают в вихревой поток, формируемый камерами сжигания 12, 13, посредством которых в этой зоне (плавления) поддерживается температура выше температуры плавления зольной и минеральной составляющих газифицируемых отходов. В зоне плавления не полностью разложившиеся газы доразлагаются, а диспергированный шлам расплавляется. В этой зоне целесообразно поддерживать температуру до 2200°С (Если обрабатываемые отходы содержат в своем составе значительную долю трудно разлагаемых компонентов, например, типа дибензо-n-диоксина, которые даже при нагреве в 1200°С разлагаются за время более 5 сек, то возможна замена камер сжигания 12, 13 на плазмотроны (условно не показаны)). Капли расплава частично оседают на конической поверхности 17 выпускной части газификатора и стекают в канал 18, куда также эжектируется смесь газа, несущая капли расплава. При поступлении в канал 18 стекающий по конической поверхности 17 расплав захватывается струей газифицирующего агента из камеры сжигания 14. Расположение камеры сжигания 14 на глухом торце канала 18 обеспечивает эжекцию и направление потока, поступающего из зоны плавления выпускной части газификатора, в скруббер Вентури 19 и далее в сепаратор 20, где осуществляется закалка синтез-газа, частичная его очистка и перевод капель расплава в твердый гранулированный шлак, который выводится из сепаратора 20 через гидрозатвор, а охлажденный и частично очищенный синтез-газ засасывается дымососом 21 и подается на переработку.

В процессе газификации внутри газификатора поддерживается определенный состав атмосферы. Если влажность отходов превышает 10%, то дополнительной подачи пара не требуется, если меньше - пар подается через патрубок 25. Необходимый состав атмосферы и температура в газификаторе поддерживаются за счет регулирования соотношения подачи газа и окислителя в камеры сжигания. При переработке отходов с низким содержанием углерода в газификатор может дополнительно подаваться аэро- или водоугольная смесь через форсунки 24 (для повышения равномерности ввода целесообразно, чтобы угольных форсунок было, по крайней мере, две).

При запуске газификатора используют газ от внешнего источника; после запуска используются очищенные газы пиролиза и газификации, получаемые на установке в процессе переработки отходов.

Пример. Городской мусор подают в газификатор, где он проходит стадию газификации. В реакционном пространстве реактора от входа до зоны плавления поддерживалась температура до 1250°С, а в выпускной части газификатора температура составила 1600°С. При этом достигнуто 100% разложение органических соединений на СО и H2. В качестве газифицирующих агентов использовали водяной пар и газообразные продукты от сжигания кислорода и метана, которые подавали в камеры сжигания. Твердый остаток отходов выводился в виде гранулированного шлака, не содержащего углерода.

Таким образом, предложенное изобретение обеспечивает повышение эффективности газификации углеродсодержащих отходов за счет исключения их спекания и создания условий для интенсификации газификации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗИФИКАТОР ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ И СПОСОБ ИХ ПЕРЕРАБОТКИ | 2007 |

|

RU2342599C1 |

| ПОВОРОТНАЯ КАМЕРА ПИРОЛИЗА ДЛЯ ТВЕРДЫХ ОТХОДОВ | 2008 |

|

RU2367848C1 |

| ГАЗИФИКАТОР УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ СТРУЙНОГО ТИПА | 2003 |

|

RU2237703C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2668447C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2663144C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2662440C1 |

| Комплекс для переработки твердых органических отходов | 2020 |

|

RU2741004C1 |

| Способ газификации твердых топлив и газогенератор непрерывного действия для его осуществления | 2024 |

|

RU2825949C1 |

| СПОСОБ ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294354C2 |

| Способ утилизации твёрдых медицинских отходов | 2018 |

|

RU2684263C1 |

Изобретение относится к переработке бытовых и промышленных углеродсодержащих отходов и может быть использовано в коммунальном хозяйстве для утилизации мусора с получением полезных продуктов, таких как жидкие топливные и масляные фракции. Технический результат: повышение эффективности газификации углеродсодержащих отходов. Газификатор для термической переработки углеродсодержащих отходов содержит цилиндрический корпус с герметизированным реакционным пространством, загрузочный узел, расположенный в верхней части корпуса, камеры сжигания для подачи высокотемпературных газифицирующих агентов в реакционное пространство, коническую выпускную часть корпуса, оборудованную средством вывода продуктов газификации. Одна из камер сжигания установлена во входной части газификатора с возможностью воздействия истекающей из нее струи высокотемпературного газифицирующего агента на отходы, поступающие из загрузочного узла. В зоне газификации реакционного пространства выполнен открытый винтовой канал, образованный дефлектором, закрепленным на внутренней поверхности корпуса, снаружи которого в области расположения винтового канала установлен коллектор с камерами сжигания, подключенный через тангенциальные сопла, расположенные по высоте зоны газификации, к винтовому каналу, над входом и на выходе из которого установлены тангенциальные камеры сжигания с направлением закрутки вихревого потока, совпадающим с направлением закрутки винтового канала. Под конической выпускной частью газификатора выполнен полуоткрытый канал в виде конфузора, который подключен к средству вывода продуктов газификации в виде скруббера Вентури и дымососа. На глухом торце полуоткрытого канала установлена камера сжигания для эжекции продуктов газификации из выпускной части и подачи их в скруббер Вентури. Охарактеризован способ термической переработки отходов в этом газификаторе. 2 н. и 6 з.п. ф-лы, 4 ил.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПИРОЛИЗА И ГАЗИФИКАЦИИ ОТХОДОВ | 2000 |

|

RU2227251C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1998 |

|

RU2147713C1 |

| ЦИКЛОННАЯ ПЕЧЬ ДЛЯ СЖИГАНИЯ ОТХОДОВ | 2004 |

|

RU2261219C1 |

| УСТАНОВКА ОБЕЗВРЕЖИВАНИЯ И УНИЧТОЖЕНИЯ ТВЕРДЫХ ОТХОДОВ | 2001 |

|

RU2201552C2 |

| Робототехнологический комплекс | 1987 |

|

SU1585120A1 |

| US 3648629 A, 14.03.1972. | |||

Авторы

Даты

2008-12-27—Публикация

2007-02-27—Подача