носителя в определенных точках смешивания, и тем, что на заключительном этапе обработки скорость потока табачного материала уменьшается путем увеличения поперечного сечения потока.

При осуществлении предлагаемого способа предпочтительно, чтобы в точках смешивания отдельно вводимый поток газа был направлен концентрично потоку газа-носителя, чтобы в зонах точек смешивания давление отдельно вводимого потока газа было выше давления газа-носителя в этих зонах, и чтобы температура отдельно вводимого потока газа находилась в пределах от 100 до 200°С.

Поел частичного отделения несущего табачный .материал газа от общего потока, предпочтительно, подвергать несущий табачный материал газ осушению.

Предпочтительно осуществлять предлагаемый способ таким образом, чтобы табачный материал в потоке газа-носителя перед первым добавлением в него отдельно вводимого газа имел относительную влажность в пределах от 30 до 40% и чтобы отдельно вводимый поток газа после увлажнения табачного материала удалялся из системы как отработавший газ.

В качестве указанного отдельно вводимого газа могут быть использованы горячий воздух, водяной пар или смесь горячего воздуха и водяного пара.

Настоящее изобретение касается также устройства, обеспечивающего реализацию описанного выше способа обработки табака, в котором имеется проходной канал для потока газа-носителя с захваченным им табачным материалом. Этот проходной канал имеет секцию с постоянным поперечным сечением и по меньшей мере два разнесенных по длине канала отверстия для подачи в канал подлежащего раздельному введению газа. Предлагаемое устройство отличается тем, что в нем указанные отверстия практически полностью окружают указанную регулярную секцию проходного канала и представляют собой кольцевые щели или множество расположенных на окружности сопел. Стенки указанных отверстий ориентированы под острым углом к продольной оси указанной регулярной секции проходного канала.

Регулярная секция проходного канала предлагаемого устройства окружена наружной камерой, имеющей газовый ввод и соединенной со всеми щелями или соплами для подачи в канал подлежащего раздельному введению газа. Регулярная секция проходного канала состоит из нескольких соосных трубчатых сегментов, в местах соединения

которых образованы щели или сопла. Смежные концы трубчатых сегментов разделены распорными элементами так, что между ними образуются щели для прохода газа.

В соответствии с настоящим изобретением по меньшей мере часть обрабатывающей среды, например, часть газа-носителя вводится в массу обрабатываемого табачного материала в различных точках проходного канала так, что по меньшей мере в ограниченных зонах этот газ окружает смесь газа-носителя и захваченного им табачного материала, образуя таким образом покровный поток, обеспечивающий допол

нительное ускорение движения смеси газаносителя и табачного материала, но не сужающим поперечное сечение потока смеси газа-носителя и табачного материала, что могло вызвать оседание в проходном канале табачного материала, как это получается в случае, когда ускорение движения смеси создается трубками Вентури,

Создание покровного газа в целях повышения его эффективности предпочтительно

производить в нескольких разнесенных по

длине проходного канала точках. В качестве раздельно вводимого газа может быть использован горячий воздух, водяной пар или смесь горячего воздуха и водяного пара.

Предпочтительно удалять этот газ как отработавший из газовой среды, в которой производилось нагревание табачного материала, так как в этом случае достигается экономичный режим работы устройства.

Конечно, подача образующего покровный поток газа должна производиться под повышенным давлением так, как в этом случае обеспечивается смешивание этого газа с газом-носителем, транспортирующим захваченный табачный материал, что, в свою очередь, вследствие разности скоростей смешиваемых потоков обеспечивает ускорение покровного потока и увеличение скорости движения табачного материала

относительно потока газа - носителя.

После ступени ускорения в несколько этапов скорость потока газа в проходном канале уменьшается, например, путем увеличения поперечного сечения канала, вслед

за чем производится сушка табачного материала. Предпочтительно, чтобы перед образованием покровного потока подвергаемый вспучиванию табачный материал имел относительную влажность в пределах от 30 до

40%. Установлено, что такой уровень влажности табачный материал выгоден с экономической точки зрения.

При использовании нескольких разнесенных по длине проходного канала кольцевых сопел теплопередача к табачному

материалу значительно улучшается благодаря повторяющемуся увеличению относительной скорости между табачным материалом и обрабатывающим газом-носителем так, как каждое ускорение в зоне кольцевого сопла сопровождается замедлением в следующей промежуточной зоне.

Концентрическая паровая рубашка в предлагаемом устройстве дополнительно выполняет функции тепловой защиты проходного канала, исключающей вероятность конденсации водяного пара, что предотвращает скольжение табачного материала.

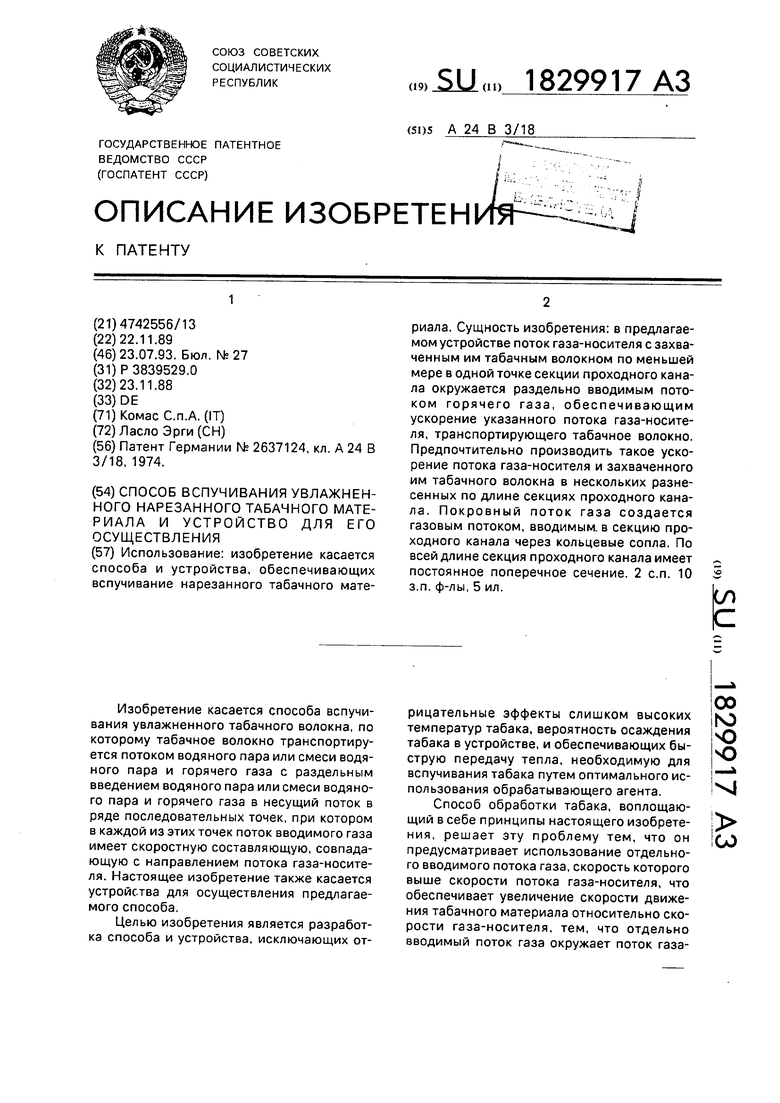

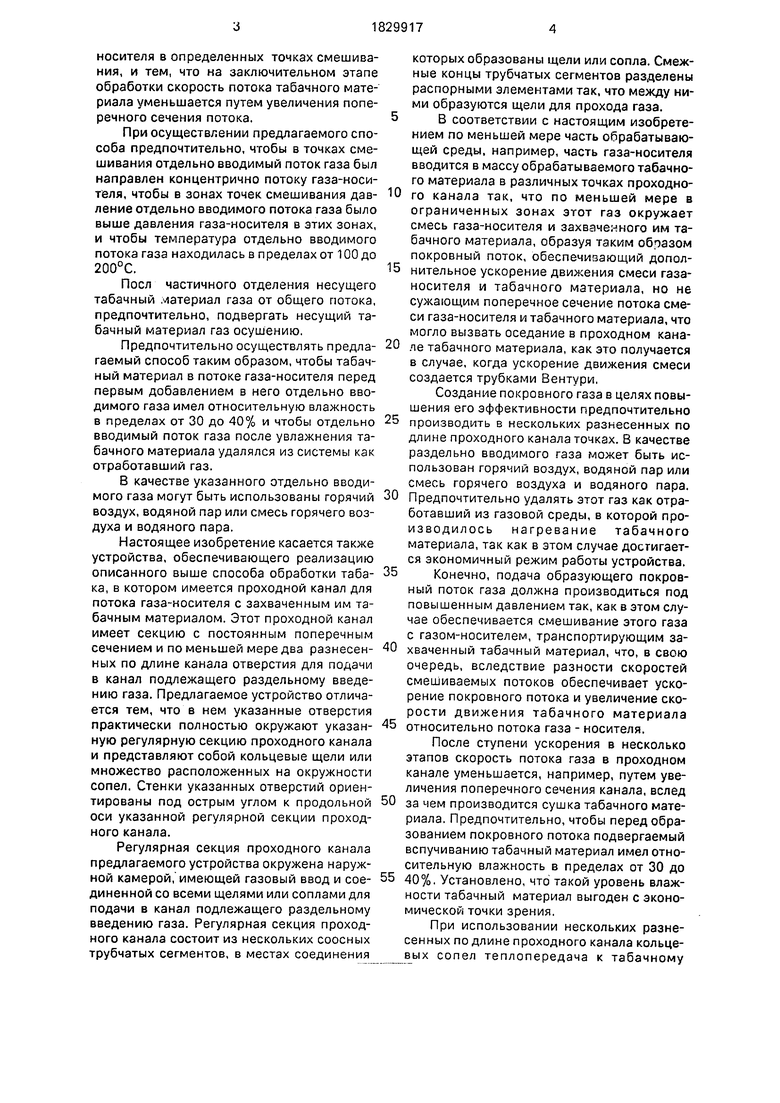

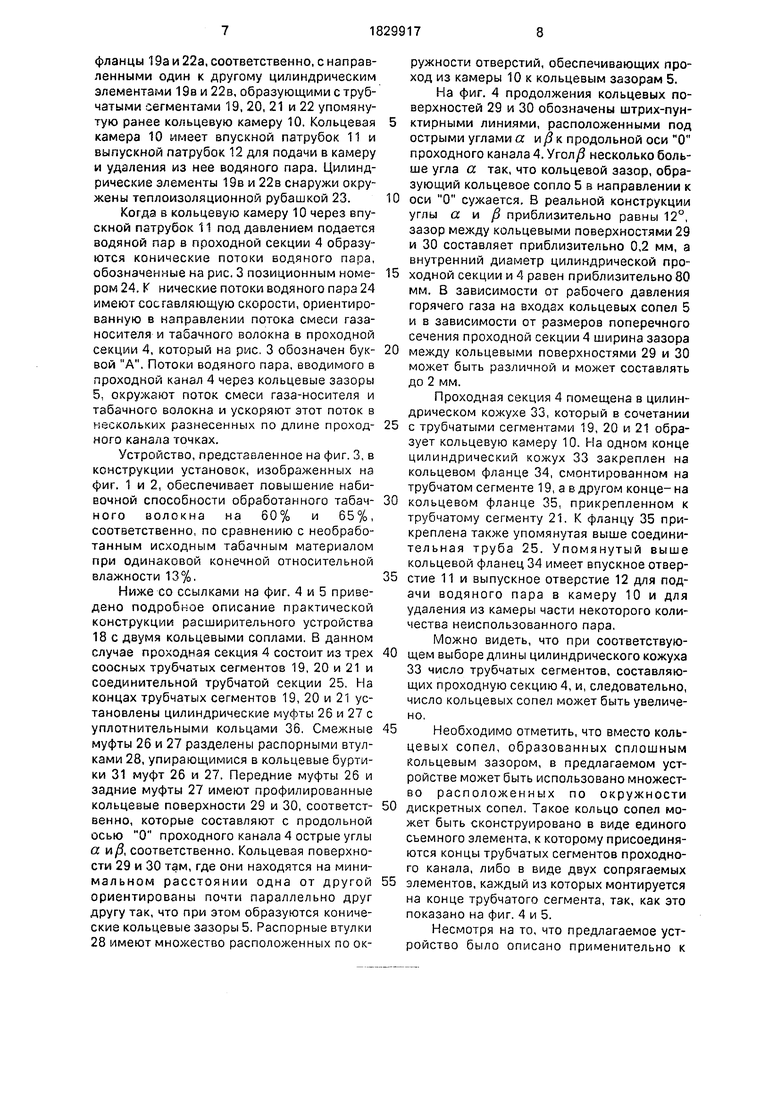

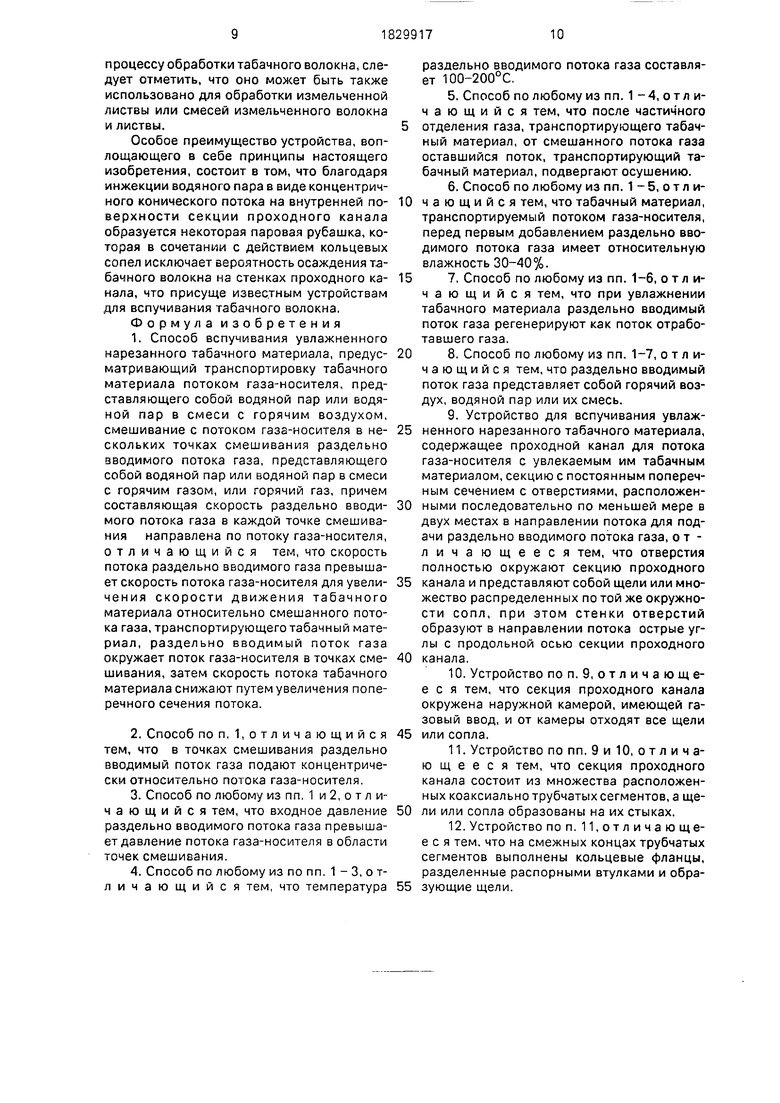

На фиг. 1 схематически показана установка для вспучивания табачного материала, обеспечивающая реализацию предлагаемого способа обработки табака; на фиг. 2 - второй вариант установки для вспучивания табачного материала, обеспечивающая реализацию предлагаемого способа обработки табака; на рис. 3 - продольный разрез основного элемента установки, изображенной на фиг. 1, в котором осуществляется процесс вспучивания табачного волокна; на рис. 4 - схематически показан продольный разрез конструкции основного элемента установки, изображенной на фиг. 3; на рис. 5 - в увеличенном масштабе показана часть продольного разреза основного элемента установки, изображенного на фиг. 4.

В конструкцию установки, воплощающей в себе принципы настоящего изобретения, как это показано на фиг. 1, входит питатель 1 для подачи табачного волокна в наполнительный бункер и дозирующее устройство в виде лопастного колеса, подающее табачное волокно в горизонтальный транспортный канал 2, в который по паропроводу 3 подается водяной пар, подхватывающий табачное волокно и движущий его вдоль транспортного канала со скоростью 40 м/с. Из горизонтального транспортного канала 2 табачное волокно попадает в проточную секцию 4, имеющую несколько разнесенных по ее длине кольцевых сопел 5. Выход проточной секции 4 соединен с сушилкой 7, где относительная влажность табачного волокна уменьшается до конечного значения 13%. Из сушилки 7 табачное волокно поступает на ленточный конвейер 8.

Проточная секция 4 с кольцевыми соплами 5 помещена внутри рубашки 9, образующей кольцевую камеру 10, в которую через впускной патрубок 11 подается водяной пар. Из кольцевой камеры 10 водяной пар в рассматриваемой установке нагнетается в проточную секцию 4 через три кольцевых сопла 5. Кольцевая камера 10 имеет выпускной патрубок 12, через который удаляется часть подаваемого в камеру водяного пара. Удаляемый из камеры 10 водяной пар предпочтительно использовать в установке повторно с применением соответствующей

системы рециркуляции.

Все остальные элементы рассматриваемой установки не отличаются от традиционных и поэтому в их подробном описании нет необходимости.

0 На фиг. 2 показана установка, аналогичная изображенной на фиг. 1, ко отличающаяся от последней только устройствами подачи табачного волокна в горизонтальный транспортный канал 2, В рассматрива5 емом варианте установки табачное волокно ленточным транспортером 1 подается враз- даточный бункер, откуда волокно через первый дозатор в виде лопастного колеса поступает на наклонный вибростол 13 дози0 рующего и увлажняющего устройства 14, в которое через впускной патрубок 15 подается водяной пар и из которого увлажненное табачное волокно поступает во второй дозатор в виде лопастного колеса. Из второ5 го дозатора табачное волокно поступает в горизонтальный транспортный канал 2, соединенный с проходной секцией 4, имеющей кольцевые сопла 5 и в свою очередь соединенной с сушилкой 7, из которой

0 высушенное табачное волокно поступает на ленточный конвейер 8.

В дозирующем и увлажняющем устройстве 14 табачное волокно обрабатывается насыщенным водяным паром. Выходящий

5 из дозирующего и увлажняющего устройства 14 водяной пар через регулятор давления 16 поступает в смеситель 17, где он смешивается с горячим водяным паром и с горячим воздухом, и откуда результирующая смесь

0 поступает в горизонтальный транспортный канал 2.

На фиг 3 в увеличенном масштабе показан продольный разрез проходной секции 4 с кольцевыми соплами 5, входящей в конст5 рукцию установок, изображенных на рис. 1 и 2.

Как это показано на рис. 3 проходная секция 4. входящая в конструкцию расширительного устройства, обозначенного об0 щим позиционным номером 18, состоит из четырех соосных трубчатых сегментов 19, 20, 21 и 22. Между обращенными один к другому концами каждой пары трубчатых секции образован кольцевой зазор 5, соеди5 няющий кольцевую камеру 10с проходным каналом 4. Стенки каждого кольцевого зазора 5 ориентированы под острыми углами к продольной оси О проходного канала 4. Первый и последний трубчатые сегменты 19 и 22, соответственно, имеют радиальные

фланцы 19а и 22а, соответственно, с направленными один к другому цилиндрическим элементами 19в и 22в, образующими с трубчатыми сегментами 19, 20, 21 и 22 упомянутую ранее кольцевую камеру 10, Кольцевая камера 10 имеет впускной патрубок 11 и выпускной патрубок 12 для подачи в камеру и удаления из нее водяного пара. Цилиндрические элементы 19в и 22в снаружи окружены теплоизоляционной рубашкой 23.

Когда в кольцевую камеру 10 через впускной патрубок 11 под давлением подается водяной пар в проходной секции 4 образуются конические потоки водяного пара, обозначенные на рис. 3 позиционным номером 24. К нические потоки водяного пара 24 имеют составляющую скорости, ориентированную в направлении потока смеси газа- носителя и табачного волокна в проходной секции 4, который на рис. 3 обозначен буквой А, Потоки водяного пара, вводимого в проходной канал 4 через кольцевые зазоры 5, окружают поток смеси газа-носителя и табачного волокна и ускоряют этот поток в нескольких разнесенных по длине проходного канала точках.

Устройство, представленное на фиг. 3, в конструкции установок, изображенных на фиг. 1 и 2, обеспечивает повышение набивочной способности обработанного табачного волокна на 60% и 65%, соответственно, по сравнению с необработанным исходным табачным материалом при одинаковой конечной относительной влажности 13%.

Ниже со ссылками на фиг. 4 и 5 приведено подробное описание практической конструкции расширительного устройства 18 с двумя кольцевыми соплами. В данном случае проходная секция 4 состоит из трех соосных трубчатых сегментов 19, 20 и 21 и соединительной трубчатой секции 25. На концах трубчатых сегментов 19, 20 и 21 установлены цилиндрические муфты 26 и 27 с уплотнительными кольцами 36. Смежные муфты 26 и 27 разделены распорными втулками 28, упирающимися в кольцевые буртики 31 муфт 26 и 27. Передние муфты 26 и задние муфты 27 имеют профилированные кольцевые поверхности 29 и 30, соответственно, которые составляют с продольной осью О проходного канала 4 острые углы а иД соответственно. Кольцевая поверхности 29 и 30 там, где они находятся на мини- мальном расстоянии одна от другой ориентированы почти параллельно друг другу так, что при этом образуются конические кольцевые зазоры 5. Распорные втулки 28 имеют множество расположенных по окружности отверстий, обеспечивающих проход из камеры 10 к кольцевым зазорам 5.

На фиг. 4 продолжения кольцевых поверхностей 29 и 30 обозначены штрих-пунктирными линиями, расположенными под острыми углами а и/2 к продольной оси О проходного канала 4. Угол/ несколько больше угла а. так, что кольцевой зазор, образующий кольцевое сопло 5 в направлении к

оси О сужается. В реальной конструкции углы а и /3 приблизительно равны 12°, зазор между кольцевыми поверхностями 29 и 30 составляет приблизительно 0,2 мм, а внутренний диаметр цилиндрической проходной секции и 4 равен приблизительно 80 мм. В зависимости от рабочего давления горячего газа на входах кольцевых сопел 5 и в зависимости от размеров поперечного сечения проходной секции 4 ширина зазора

между кольцевыми поверхностями 29 и 30 может быть различной и может составлять до 2 мм.

Проходная секция 4 помещена в цилиндрическом кожухе 33, который в сочетании

с трубчатыми сегментами 19, 20 и 21 образует кольцевую камеру 10. На одном конце цилиндрический кожух 33 закреплен на кольцевом фланце 34, смонтированном на трубчатом сегменте 19, а в другом конце- на

кольцевом фланце 35, прикрепленном к трубчатому сегменту 21. К фланцу 35 прикреплена также упомянутая выше соединительная труба 25. Упомянутый выше кольцевой фланец 34 имеет впускное отверстие 11 и выпускное отверстие 12 для подачи водяного пара в камеру 10 и для удаления из камеры части некоторого количества неиспользованного пара.

Можно видеть, что при соответствующем выборе длины цилиндрического кожуха 33 число трубчатых сегментов, составляющих проходную секцию 4, и, следовательно, число кольцевых сопел может быть увеличено.

Необходимо отметить, что вместо кольцевых сопел, образованных сплошным кольцевым зазором, в предлагаемом устройстве может быть использовано множество расположенных по окружности

дискретных сопел. Такое кольцо сопел может быть сконструировано в виде единого съемного элемента, к которому присоединяются концы трубчатых сегментов проходного канала, либо в виде двух сопрягаемых

элементов, каждый из которых монтируется на конце трубчатого сегмента, так, как это показано на фиг. 4 и 5.

Несмотря на то, что предлагаемое устройство было описано применительно к

процессу обработки табачного волокна, следует отметить, что оно может быть также использовано для обработки измельченной листвы или смесей измельченного волокна и листвы.

Особое преимущество устройства, воплощающего в себе принципы настоящего изобретения, состоит в том, что благодаря инжекции водяного пара в виде концентричного конического потока на внутренней поверхности секции проходного канала образуется некоторая паровая рубашка, которая в сочетании с действием кольцевых сопел исключает вероятность осаждения табачного волокна на стенках проходного канала, что присуще известным устройствам для вспучивания табачного волокна,

Формула изобретения

1.Способ вспучивания увлажненного нарезанного табачного материала, предусматривающий транспортировку табачного материала потоком газа-носителя, представляющего собой водяной пар или водяной пар в смеси с горячим воздухом, смешивание с потоком газа-носителя в нескольких точках смешивания раздельно вводимого потока газа, представляющего собой водяной пар или водяной пар в смеси с горячим газом, или горячий газ, причем составляющая скорость раздельно вводимого потока газа в каждой точке смешивания направлена по потоку газа-носителя, отличающийся тем, что скорость потока раздельно вводимого газа превышает скорость потока газа-носителя для увели- чения скорости движения табачного материала относительно смешанного потока газа, транспортирующего табачный материал, раздельно вводимый поток газа окружает поток газа-носителя в точках смешивания, затем скорость потока табачного материала снижают путем увеличения поперечного сечения потока.

2.Способ по п. 1,отличающийся тем, что в точках смешивания раздельно вводимый поток газа подают концентрически относительно потока газа-носителя.

3.Способ по любому из пп. 1 и 2, о т л и- чающийся тем, что входное давление раздельно вводимого потока газа превышает давление потока газа-носителя в области точек смешивания.

4.Способ по любому из по пп. 1 - 3, о т- личающийся тем, что температура

раздельно вводимого потока газа составляет 100-200°С.

5.Способ по любому из пп. 1 -4, отл и- чающийся тем, что после частичного

отделения газа, транспортирующего табачный материал, от смешанного потока газа оставшийся поток, транспортирующий табачный материал, подвергают осушению.

6.Способ по любому из пп. 1 - 5, о т л и- чающийся тем, что табачный материал,

транспортируемый потоком газа-носителя, перед первым добавлением раздельно вводимого потока газа имеет относительную влажность 30-40%.

7, Способ по любому из пп. 1-6, отличающийся тем, что при увлажнении табачного материала раздельно вводимый поток газа регенерируют как поток отработавшего газа.

8. Способ по любому из пп. 1-7, отличающийся тем, что раздельно вводимый поток газа представляет собой горячий воздух, водяной пар или их смесь.

9.Устройство для вспучивания увлаж- ненного нарезанного табачного материала,

содержащее проходной канал для потока газа-носителя с увлекаемым им табачным материалом, секцию с постоянным поперечным сечением с отверстиями, расположенными последовательно по меньшей мере в двух местах в направлении потока для подачи раздельно вводимого потока газа, отличающееся тем, что отверстия полностью окружают секцию проходного

канала и представляют собой щели или множество распределенных по той же окружности сопл, при этом стенки отверстий образуют в направлении потока острые углы с продольной осью секции проходного

канала.

10.Устройство по п. 9, о т л и ч а ю щ е- е с я тем, что секция проходного канала окружена наружной камерой, имеющей газовый ввод, и от камеры отходят все щели

или сопла.

11.Устройство по пп, 9 и 10, о т л и ч а- ю щ е е с я тем, что секция проходного канала состоит из множества расположенных коаксиально трубчатых сегментов, а щели или сопла образованы на их стыках.

12.Устройство по п. 11, от л и ч а ю ще- е с я тем. что на смежных концах трубчатых сегментов выполнены кольцевые фланцы, разделенные распорными втулками и образующие щели.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСШИРЕНИЯ ТАБАКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2038812C1 |

| СПОСОБ ВЫМЫВАНИЯ КАНАЛЬНОГО ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА ИЗ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ | 2007 |

|

RU2340865C1 |

| СПОСОБЫ И ОБОРУДОВАНИЕ ДЛЯ ФОРМОВАНИЯ ТРУБОК ИЗ ВОЛОКНИСТОГО МАТЕРИАЛА | 2018 |

|

RU2740134C1 |

| УСТРОЙСТВО ГАЗИФИКАЦИИ С ОБОРУДОВАНИЕМ ДЛЯ УДАЛЕНИЯ ШЛАКА | 2009 |

|

RU2495913C2 |

| Способ удаления растворителя из текстильного полотна | 1980 |

|

SU971960A1 |

| СОПЛО ИНЖЕКТОРА ТЕКУЧЕЙ СРЕДЫ ДЛЯ РЕАКТОРА С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2015 |

|

RU2693143C2 |

| Пароводяной ракетный двигатель | 2021 |

|

RU2764948C1 |

| СОПЛО ДЛЯ НАГНЕТАНИЯ ТЕКУЧЕЙ СРЕДЫ В РЕАКТОР С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2011 |

|

RU2556920C2 |

| ГАЗОТУРБИННАЯ СИСТЕМА СГОРАНИЯ | 2013 |

|

RU2561956C2 |

| ТЕПЛООБМЕННИК ДЛЯ ОХЛАЖДЕНИЯ ГОРЯЧИХ ГАЗОВ И ТЕПЛООБМЕННАЯ СИСТЕМА | 2011 |

|

RU2552623C2 |

фие.{

фиг. 2

sn

1166281

Авторы

Даты

1993-07-23—Публикация

1989-11-22—Подача