(54) СПОСОБ УДАЛЕНИЯ РАСТВОРИТЕЛЯ ИЗ ТЕКСТИЛЬНОГО ПОЛОТНА

1

Изобретение относится к текстильному отделочному производству и может быть использовано при обработке текстильного полотна в среде органического растворителя.

Известен способ удаления растворителя из текстильного полотна путем его продувки перегретым водяным паром, горячим воздухом с применением пониженного давления 1.

Недостатком способа является малая эффективность.

Известен также способ удаления растворителя из текстильного полотна путем подачи потока перегретого водяного пара под давлением на одну сторону полотна и отсоса пара с противоположной стороны полотна 2.

Однако применение данного способа также оказывается малоэффективно, а повышение эффективности приводит к ухудшению грифа и качественных показателей текстильного полотна.

Цель изобретения - повышение качества обработки полотна.

Цель достигается тем, что согласно способу удаления растворителя из текстильного

полотна путем подачи потока перегретого водяного пара под давлением на одну сторону полотна и отсоса пара с противоположной стороны полотна, последнее перед обработкой водяным паром подвергают воз5 действию ИК-излучения при плотности теплового потока 0,5-3 Вт/см в течение 3-6 с. чередуюш,емуся с вакуум-отсосом выделяюшихся паров растворителя, при этом обработку потоком перегретого водяного пара осуществляют в течение 2-4 с ° при вакууме 1000-2500 Н/м.

Поток перегретого водяного пара направляют на лицевую сторону полотна, а отсос осуществляют с изнаночной стороны.

Полотно дополнительно обрабатывают

15 насышенным водяным паром перед воздействием на полотно ИК-излучением.

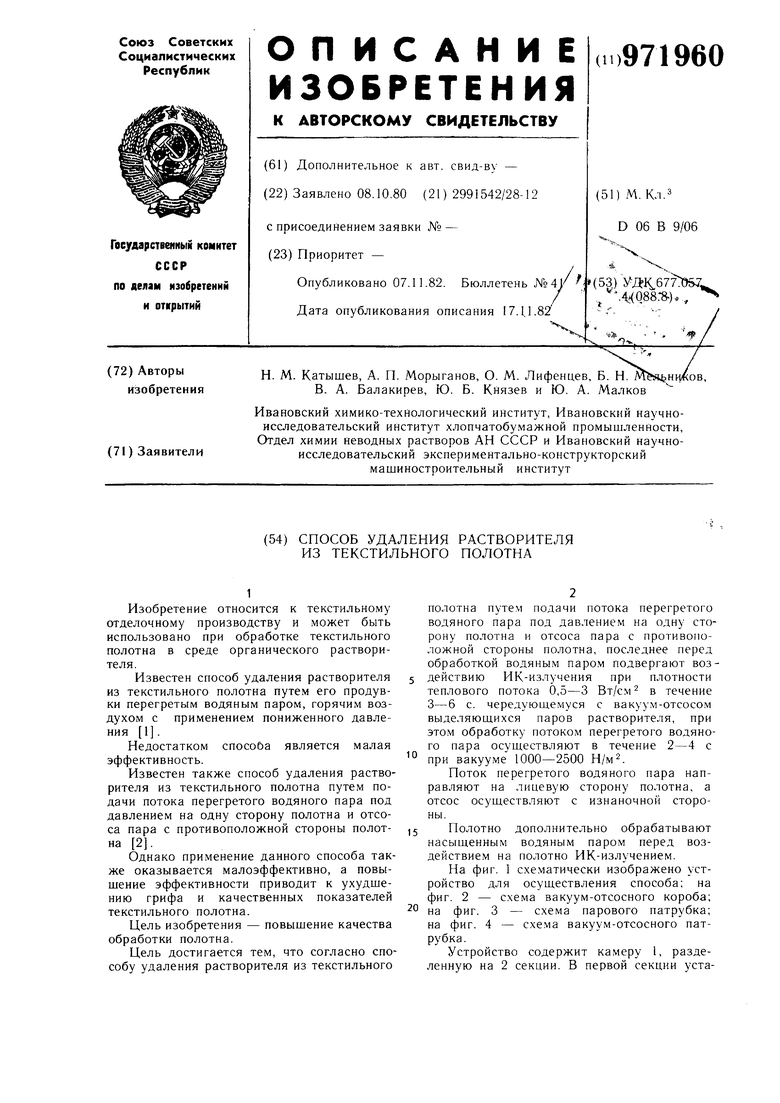

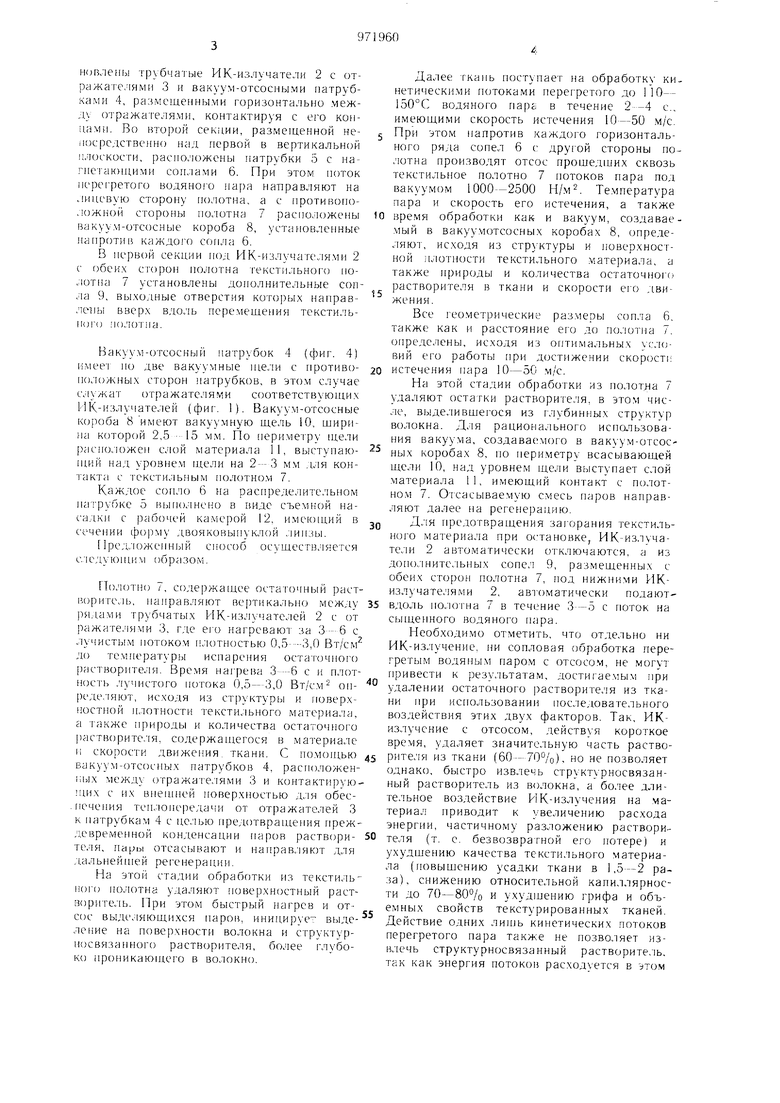

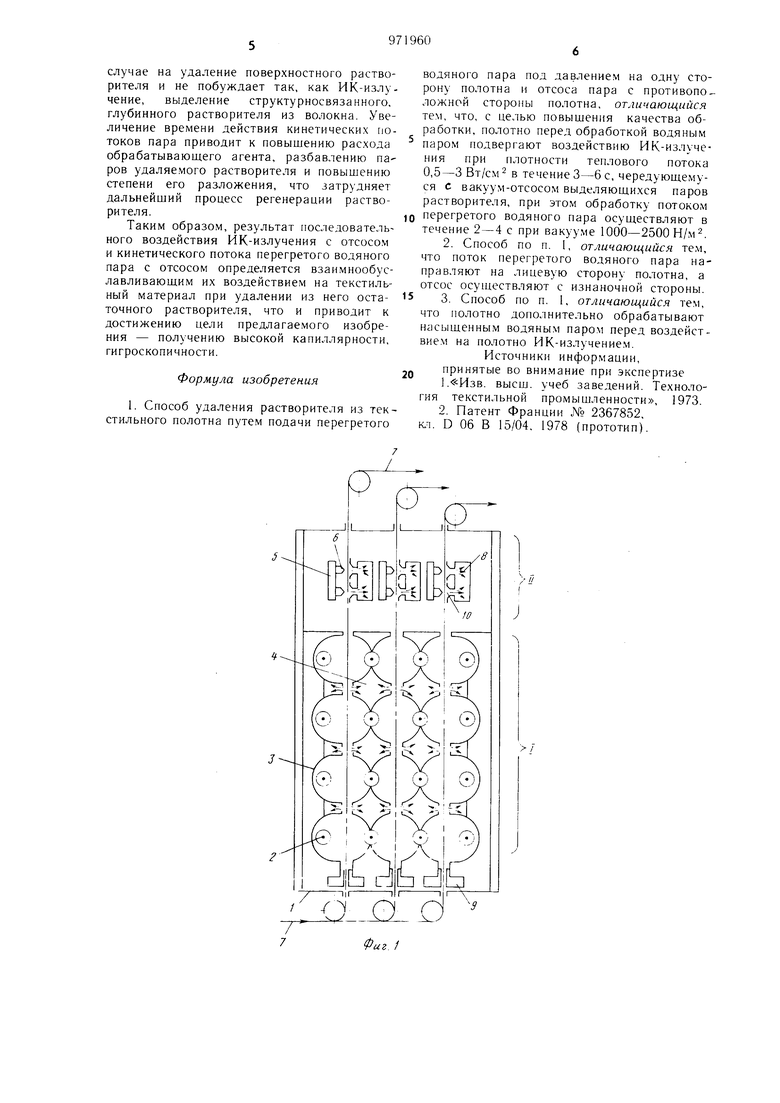

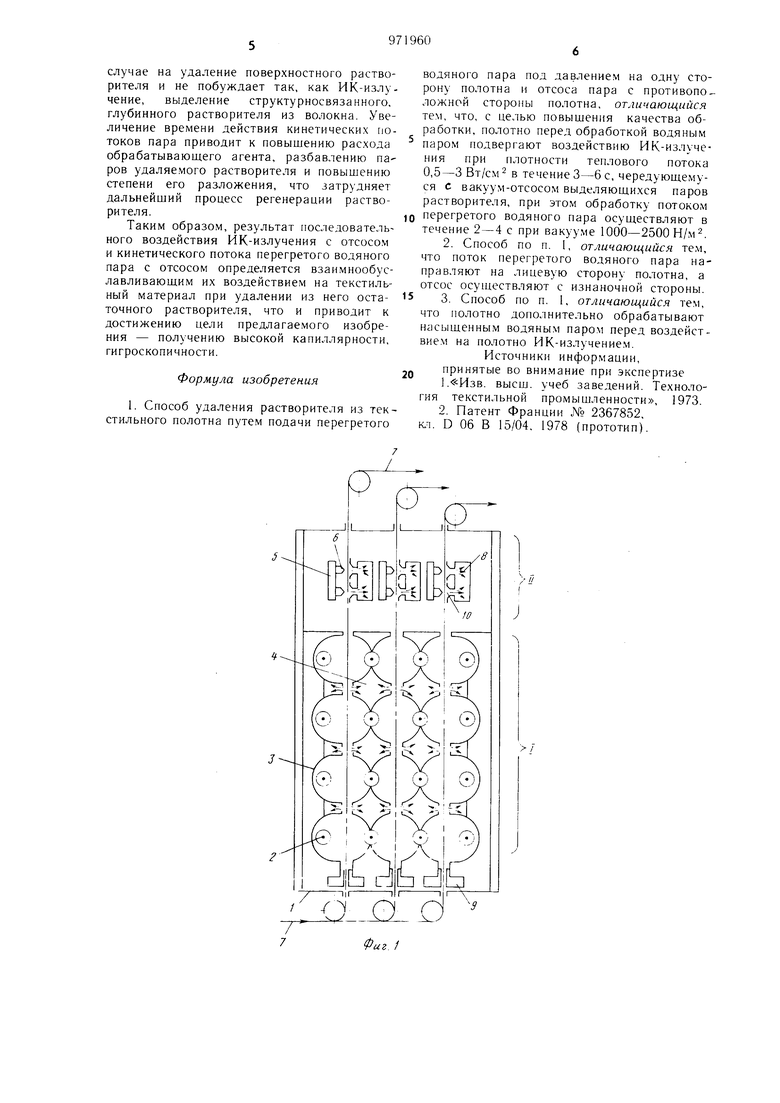

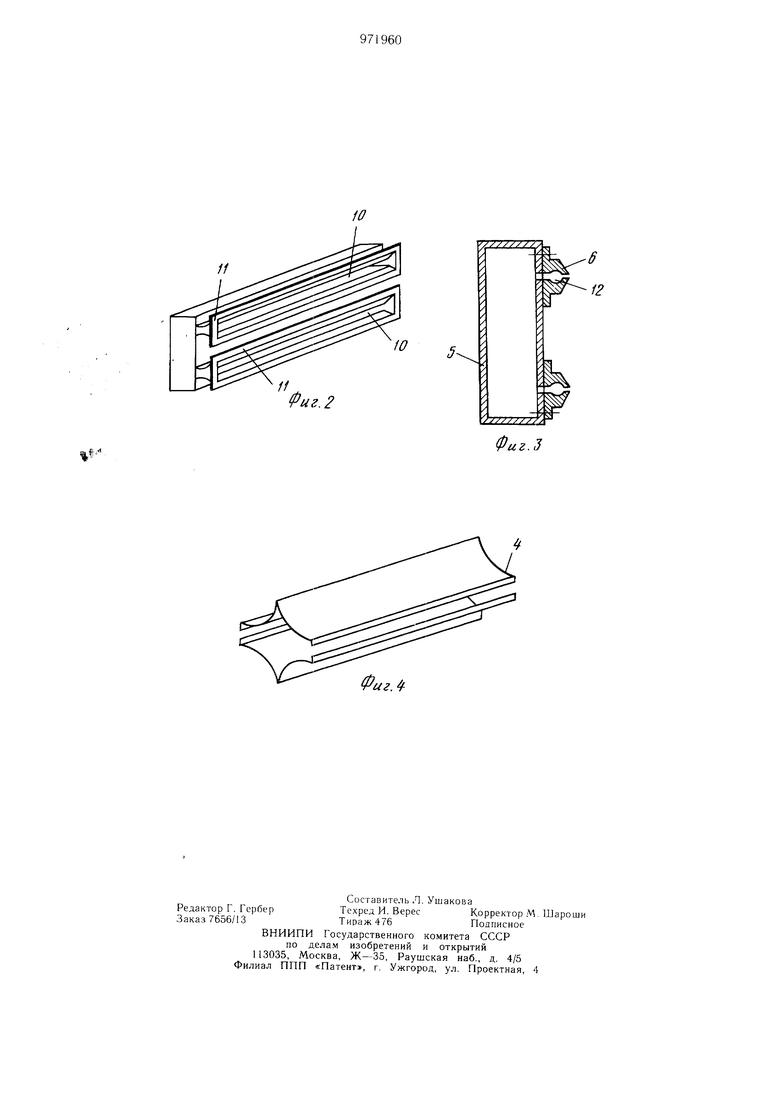

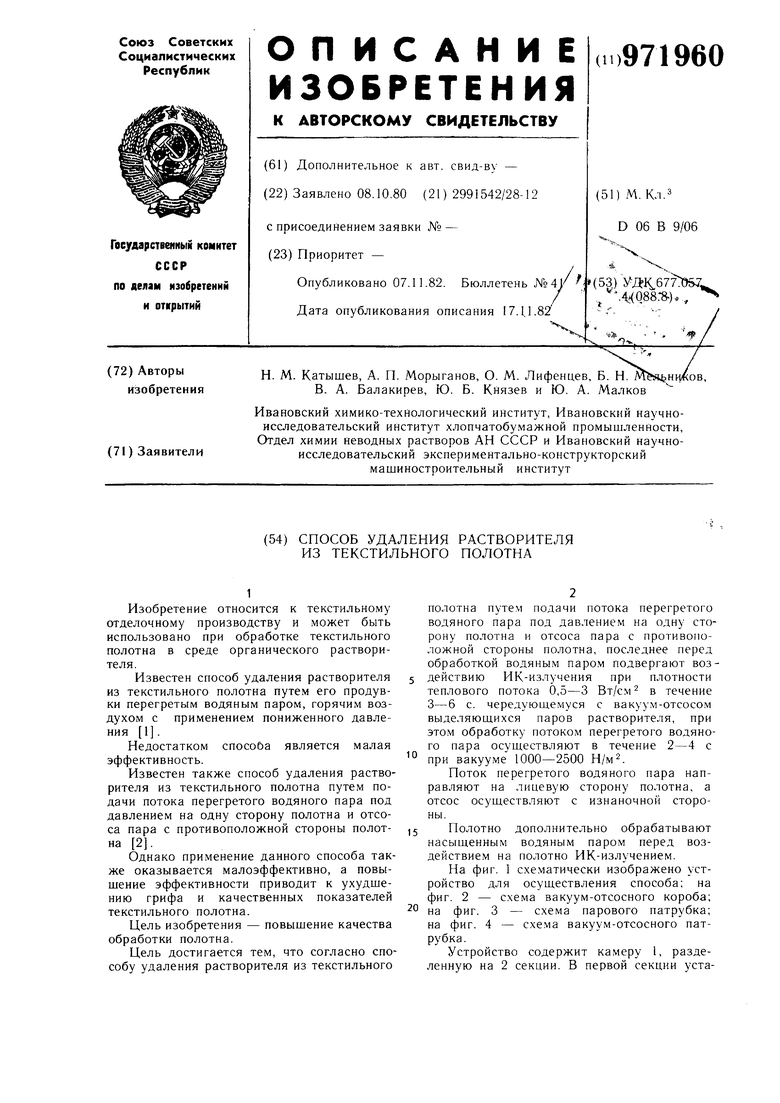

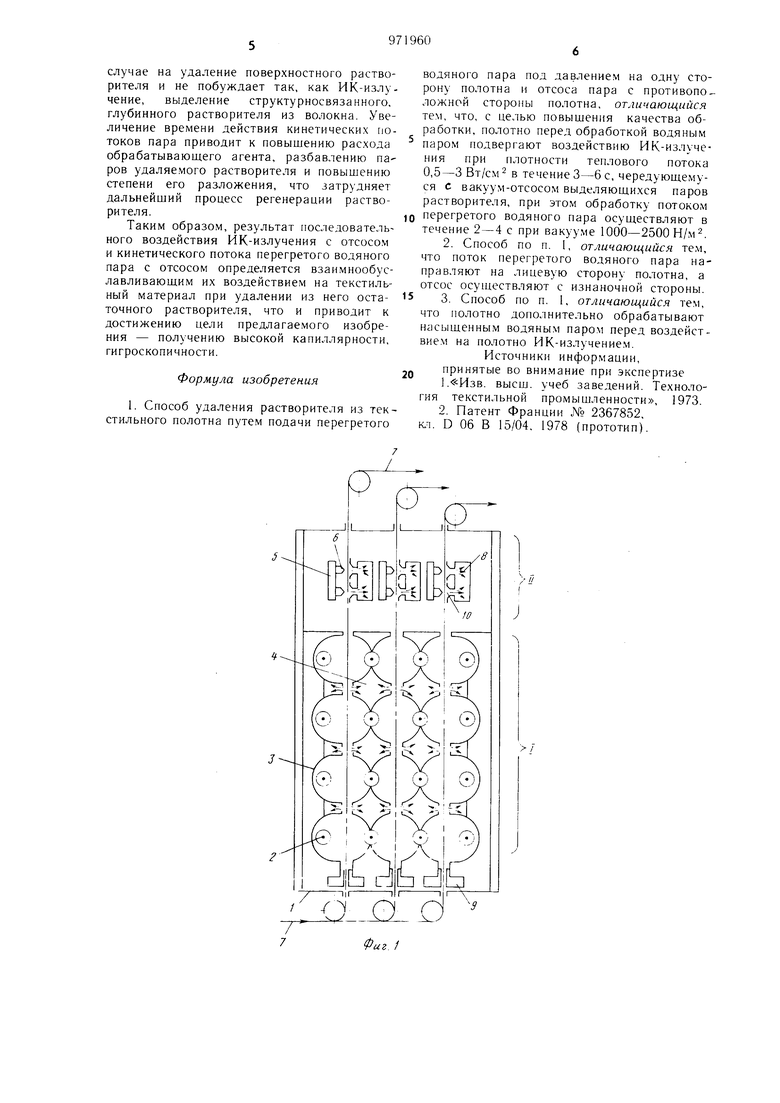

На фиг. 1 схематически изображено устройство для осуществления способа; на фиг. 2 - схема вакуум-отсосного короба;

20 на фиг. 3 - схема парового патрубка; на фиг. 4 - схема вакуум-отсосного патрубка.

Устройство содержит камеру 1, разделенную на 2 секции. В первой секции установлены трубчатые ИК-излучатели 2 с отражателями 3 и вакуум-отсосными патрубками 4, размещенными горизонтально между отражателями, контактируя с его концами. Во второй секции, размещенной непосредственно над первой в вертикальной плоскости, расположены патрубки 5 с нагнетающими соплами 6. При этом поток перегретого водяного пара направляют на лицевую сторону полотна, а с противоположной стороны полотна 7 расположены вакуум-отсосные короба 8, установленные напротив каждого сопла 6. В первой секции под ИК-излучателями 2 с обеих сторон полотна текстильного полотна 7 установлены дополнительные сопла 9, выходные отверстия которых направлены вверх вдоль перемещения текстильного полотна. Вакуум-отсосный патрубок 4 (фиг. 4) имеет по две вакуумные щели с противоположных сторон патрубков, в этом случае служат отражателями соответствующих ИК-излучателей (фиг. 1). Вакуум-отсосные короба 8 имеют вакуумную щель 10, щирина которой 2,5-15 мм. По периметру щели расположен слой материала 11, выступающий над уровнем щели на 2-3 мм для контакта с текстильным полотном 7. Каждое сопло 6 на распределительном патрубке 5 выполнено в виде съемной насадки с рабочей камерой 12, имеющий в сечении форму двояковыпуклой линзы. Предложенный способ осуществляется следующим образом. Полотно 7, содержащее остаточный растворитель, направляют вертикально между рядами трубчатых ИК-излучатеЛей 2 с от ражателя.ми 3, где его нагревают за 3-6 с лучистым потоком плотностью 0,5-3,0 Вт/см до температуры испарения остаточного растворителя. Время нагрева 3-6 с и плотность лучистого потока 0,5-3,0 Вт/см определяют, исходя из структуры и поверхностной плотности текстильного материала, а также природы и количества остаточного растворителя, содержащегося в материале и скорости движения, ткани. С помощью вакуум-отсосных патрубков 4, расположенных между отражателями 3 и контактирующих с их внещней поверхностью для обес.печения теплопередачи от отражателей 3 к патрубкам 4 с целью предотвращения преждевременной конденсации паров растворителя. Пары отсасывают и направляют для дальнейщей регенерации. На этой стадии обработки из текстиль ного полотна удаляют поверхностный растворитель. При этом быстрый нагрев и отсос выделяющихся паров, иницирует выделение на поверхности волокна и структурносвязанного растворителя, более глубоко проникающего в волокно. Далее ткань поступает на обработку кинетическими потоками перегретого до 110- 150°С водяного пара в течение 2-4 с., имеющими скорость истечения 10-50 м/с. При этом напротив каждого горизонтального ряда сопел 6 с другой стороны полотна производят отсос прощедщих сквозь текстильное полотно 7 потоков пара под вакуумом 1000-2500 Н/м. Температура пара и скорость его истечения, а также время обработки как и вакуум, создаваемый в вакуумотсосных коробах 8, определяют, исходя из структуры и поверхностной плотности текстильного .материала, а также природы и количества остаточного растворителя в ткани и скорости его движения. Все геометрические размеры сопла 6, также как и расстояние его до полотна 7, определены, исходя из оптимальных условий его работы при достижении скорости истечения пара 10-50 м/с. На этой стадии обработки из полот 1а 7 удаляют остатки растворителя, в этом числе, выделивщегося из глубинных структур волокна. Для рационального испатьзования вакуума, создаваемого в вакуум-отсосных коробах 8, по периметру всасывающей щели 10, над уровнем щели выступает слой материала 11, имеющий контакт с полотном 7. Отсасываемую смесь паров направляют далее на регенерацию. Для предотвращения загорания текстильного материала при остановке, ИК-излучатели 2 автоматически отключаются, а из дополнительных сопел 9, раз.мещенных с обеих сторон полотна 7, под нижними ИКизлучателями 2, автоматически подаютвдоль полотна 7 в течение 3-5 с поток на сыщенного водяного пара. Необходимо отметить, что отдельно ни ИК-излучение, ни сопловая обработка перегретым водяным паром с отсосом, не могут привести к результатам, достигаемым при удалении остаточного растворителя из ткани при использовании последовательного воздействия этих двух факторов. Так, ИКизлучение с отсосом, действуя короткое время, удаляет значительную часть растворителя из ткани (60-70%), но не позволяет однако, быстро извлечь структурносвязанный растворитель из волокна, а более длительное воздействие ИК-излучения на материал приводит к увеличению расхода энергии, частичному разложению раствори.теля (т. е. безвозвратной его потере) и ухудщению качества текстильного материала (повышению усадки ткани в 1,5-2 раза), снижению относительной капиллярности до 70-80% и ухудщению грифа и объемных свойств текстурированных тканей. Действие одних лищь кинетических потоков перегретого пара также не позволяет извлечь структурносвязанный растворитель, так как энергия потоков расходуется в этом

случае на удаление поверхностного растворителя и не побуждает так, как ИК-излучение, выделение структурносвязанного, глубинного растворителя из волокна. Увеличение времени действия кинетических потоков пара приводит к повышению расхода обрабатывающего агента, разбавлению па ров удаляемого растворителя и повышению степени его разложения, что затрудняет дальнейший процесс регенерации растворителя.

Таким образом, результат последовательного воздействия ИК-излучения с отсосом и кинетического потока перегретого водяного пара с отсосом определяется взаимнообуславливающим их воздействием на текстильный материал при удалении из него остаточного растворителя, что и приводит к достижению цели предлагаемого изобрения - получению высокой капиллярности, гигроскопичности.

Формула изобретения

1. Способ удаления растворителя из текстильного полотна путем подачи перегретого

водяного пара под давлением на одну сторону полотна и отсоса пара с противоположной стороны полотна, отличающийся тем, что, с целью повышения качества обработки, полотно перед обработкой водяным

паром подвергают воздействию ИК-излучения при плотности теплового потока 0,5-3 Вт/см в течение 3-6с, чередующемуся с вакуум-отсосом выделяющихся паров растворителя, при этом обработку потоком

перегретого водяного пара осуществляют в течение 2-4 с при вакууме 1000-2500 Н/м 2.

2.Способ по п. 1, отличающийся тем, что поток перегретого водяного пара направляют на лицевую сторону полотна, а отсос осуществляют с изнаночной стороны.

3.Способ по п. 1, отличающийся тем, что полотно дополнительно обрабатывают насыщенным водяным паром перед воздействием на полотно ИК-излучением.

Источники информации, принятые во внимание при экспертизе

1.«Изв. высш. учеб заведений. Технология текстильной промышленности, 1973.

2. Патент Франции № 2367852, кл. D 06 В 15/04, 1978 (прототип).

//

11

иг.2

w

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для удаления растворителя из движущегося текстильного материала | 1984 |

|

SU1175990A1 |

| Способ жидкостной обработкиТЕКСТильНОгО пОлОТНА и уСТРОйСТВОдля ЕгО ОСущЕСТВлЕНия | 1977 |

|

SU844645A1 |

| Способ жидкостной обработки текстильного материала и устройство для его осуществления | 1977 |

|

SU765431A1 |

| Способ крашения или печатания текстильного материала из хлопкового или полиэфирного волокна или из их смеси | 1982 |

|

SU1059039A1 |

| Установка для радиационно-конвективной сушки длинномерных материалов | 1984 |

|

SU1179054A1 |

| Устройство для пропитки текстильного полотна | 1990 |

|

SU1724755A1 |

| Установка для конвективно-радиационной сушки длинномерных материалов | 1981 |

|

SU1036128A1 |

| Устройство для жидкостной обработки текстильного полотна | 1987 |

|

SU1481301A1 |

| Способ непрерывного крашения и/или отделки текстильного материала и линия для его осуществления | 1979 |

|

SU1351984A1 |

| Способ промывки непрерывно движущегося текстильного полотна | 1982 |

|

SU1145063A1 |

Авторы

Даты

1982-11-07—Публикация

1980-10-08—Подача