Изобретение относится к способу восстановления оксидов азота, содержащихся в газообразных отходах, с помощью аммиака в присутстэии кислорода, при т.о- тором содержащие оксиды азота газообразные отходы смешивают с газообразным аммиаком и при повышенной температуре пропускают над цеслит- ным катализатором, содержащим металл побочных групп.

Цель изобретения - обеспечение стабильности процесса при долговременном использовании катализатора.

Примеры 1-7. Путем растворения сульфата меди а 50 л обессоленной воды готовят 0,1-0,25 М раствор соли меди. С помощью добавления серной кислоты или аммиака устанавливают значение рН раствора 1-10. Концентрацию и значения рН выбирают в зависимости от требуемой коню

ел

ы

центрации меди в целевом продукте-медь- содержащем-мордените.

Полученный раствор нагревают до 80°С. Затем вносят 25 кг Н-морденита с модулем (молярное соотношение) 5Ю2/А120з 19.

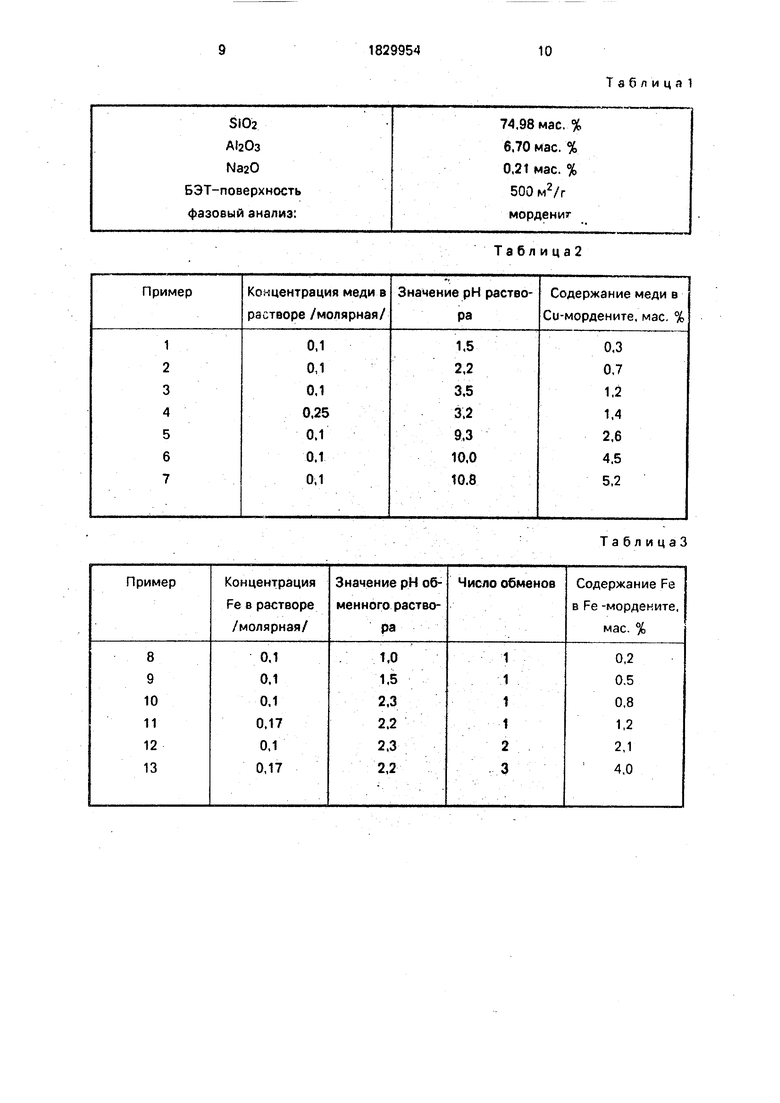

Морденитную суспензию при дальнейшем перемешивании выдерживают в течение 30 мин при 80°С и затем отфильтровывают. Получающийся при этом осадок на фильтре дважды дополнительно промывают обессоленной водой. Высушивание медьсодержащего морденита можно осуществлять либо при 120°С в хордовой печи, либо путем распылительной сушки. Химический состав и фи- зические характеристики Н-морденита с модулем 19 указаны в табл.

Условия опытов относительно концентрации меди и значения рН ионообменных растворов,.а также содержания меди в мор- денитных катализаторах представлены в табл.2.

Перевод порошка катализатора в технически используемые формы описываются в дальнейших, нижепредставленных спосо- бах получения.

Примеры 8-13. Аналогично описанному в примерах 1-7 способу, в 0,1-0,25 М раствор нитрата железа при перемешивании и при 80°С внс.-сяг 25 кг Н-морденита. Значение рН ионообменного раствора предварительно устанавливается при 1-2. Время обмена составляет 30 минут.

В зависимости от желательной конечной концентрации способ обмена при изве- стных условиях многократно повторяют. Обработку морденита железом осуществляют как описано в примерах 1-7.

Условия опытов относительно концентрации железа и значения рН обменных рас- творов, а также количество обменов в связи с содержанием железа в конечном продукте указаны в табл. 3.

Перевод порошка катализатора в технически используемые формы описывается в дальнейших, нижепредстзвленных способах получения.

Примеры 14-26. Соответственно описанному в примерах 1-7 способу, в 50 л содержащего как медную соль, так и соль железа водный раствор при перемешивании и при 80°С вносят раствор 25 кг описанного в указанных примерах Н-морденита. Время обмена составляет 30 мин. При известных условиях способ обмена многократно повторяют. Обработку Си, Fe-морденита осуществляют также согласно описанному в примерах 1-7 способу.

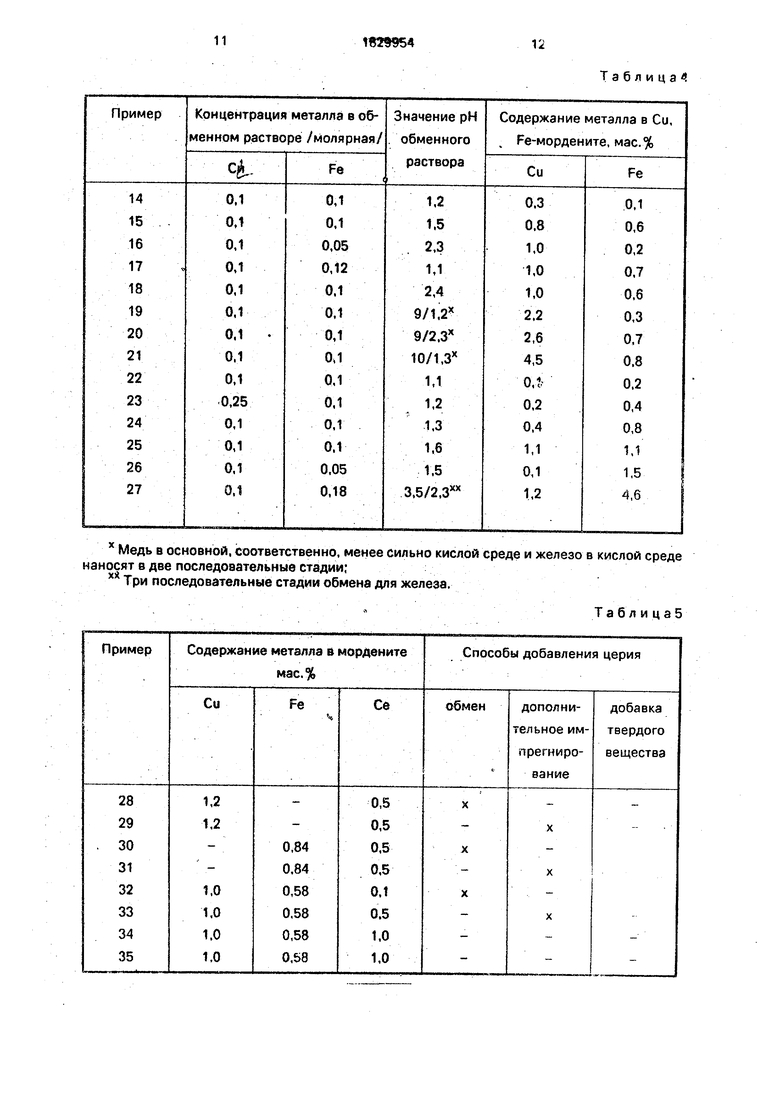

Условия опытов, а также содержания ме- тяллое в конечном продукте даны в табл. 4.

Перевод порошка катализатора в технически используемые формы описывается в дальнейших, нижепредставленных способах получения.

Примеры 28-35. Соответственно описанному в примерах 1-27 способу, готовят указанные в таблице 5 катализаторы. Внесение церия в примерах 28, 30 и 32, осуществляют путем второго дополнительного ионного обмена, в случае содержащего медь и/ияи железо морденита, с помощью 0,1 М раствора соли церия, при 80°С. Сравнимый каталитический эффект имеет осуществленное соответственно примерам 29, 31 или 33 дополнительное импрегнирование с помощью растворов нитрата церия уже имеющегося в виде экструдата содержащего медь и/или железо морденита. В случае примера 35 осуществляют добавление соответствующего количества твердого тонкоизмельченного оксида церия к содержащей медь и железо морденитной массе до процесса формования.

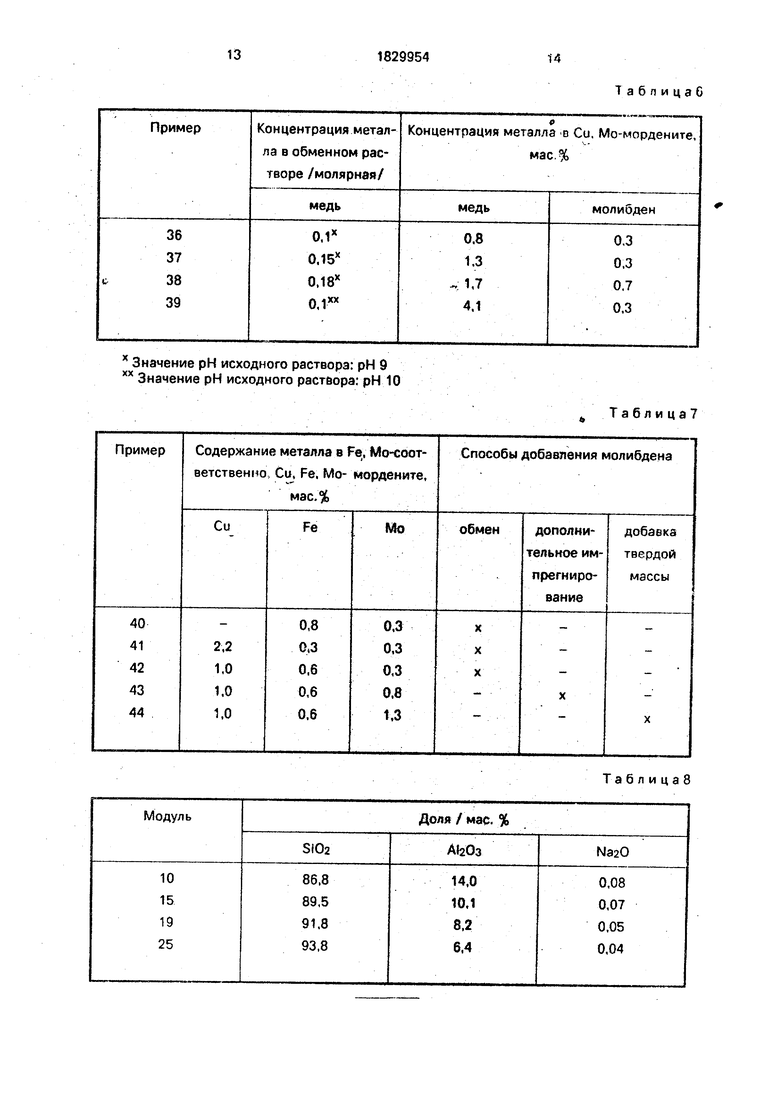

Примеры 36-39. Соответственно описанному в примере 6 способу, при перемешивании и при 80°С. в 50 л 0,1-0,18 М раствора нитрата меди при рН 9 или 10 (№. табл. 6) вносят 25 кг Н-морденита. обмена составляет 30 минут. Обработку Си- морденита осуществляют по описанному в примерах 1-7 способу. Как описано в способе получения выше, на муллит-сотовое изделие с ячейками наносят покрытие. Затем осуществляют дополнительное импрегнирование сотового изделия с помощью водного раствора молибдата аммония.

Перевод порошка катализатора в технически используемые формы описывается в дальнейших, нижепредставленных способах получения.

Примеры 40-44. Содержащий 25 кг железа и/или меди морденит, который получен соответственно описанному в примерах 1-35 способу, в случае примеров 40, 41 и 42, при перемешивании и при 80°С вносят в 50 л 0,1 М раствора молибдата аммония при рН 9-10. Время обмена составляет 30 минут. Обработку Fe, MO-, соответственно, Си, Fe, Мо-морденита осуществляют соответственно описанному в примерах 1-7 способу. В случае примера 43 вносят молибден путем дополнительного импрегнирования с помощью раствора молибдата аммония и в случае примера 44 путем добавки соответствующего количества тонкоизмельченного оксида молибдена к содержащей медь и железо морденитной пород процессом формования. В табл. 7 указ-чны содержания меди, железа и , я кемгом продукте, а также соответствующие способы получения.

Перевод порошка катализатора в технически используемые формы описывается в дальнейших, нижепредставленных спосо- бах получения.

Примеры 45-66. Соответственно описанному в примерах 14-44 способу, готовят Cu.Fe-,Cu,Fe-,Ce- и Cu.Fe.Mo-морде- нитные катализаторы. В качестве исходного материала применяют Н-морденит с различными модулями 8Ю2/А 2Оз.

В табл. 8 указаны химические составы используемых Н-морденитов.

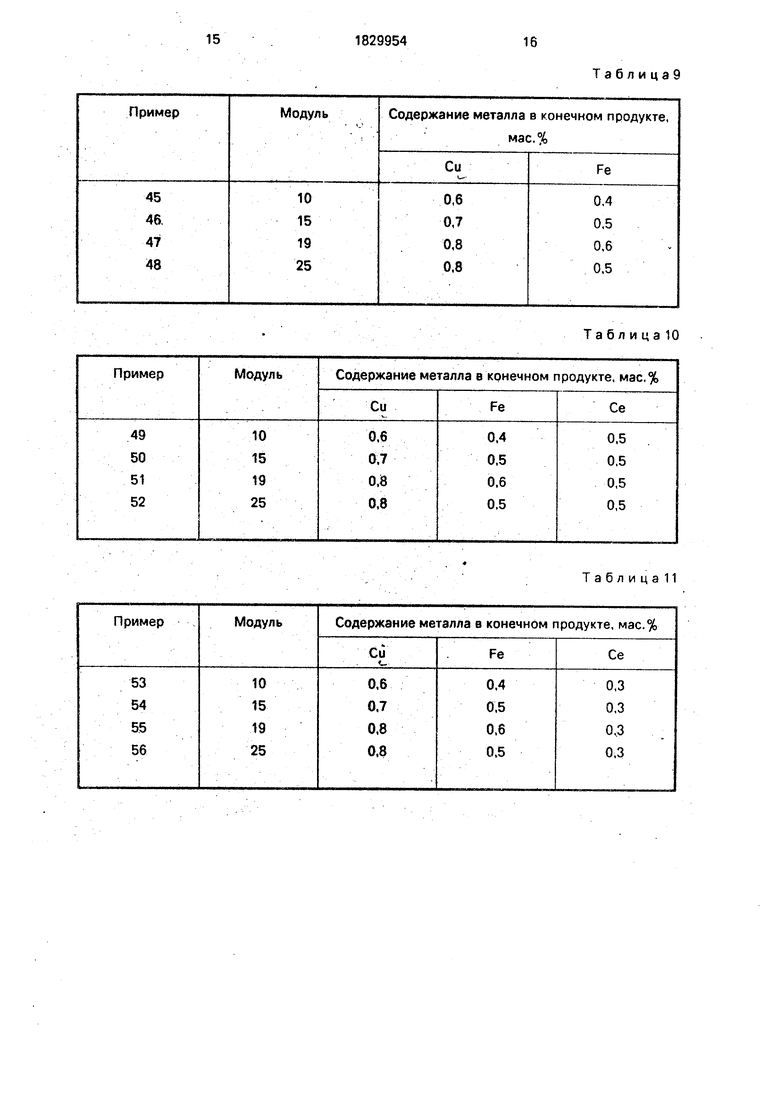

В табл. 9 указаны полученные Си,Fe- морденитные катализаторы с различными значениями модулей.

В табл. 10 представлены полученные Си.Ре.Се-морденитные катализаторы с различными значениями модулей:

В табл. 11 представлены полученные Си.Ре.Мо-морденитные катализаторы с различными значениями модулей:

Перевод порошка катализатора в технически используемые формы описывается в дальнейших, нижеприведенных способах получения по примерам 57 и 58.

Приме р 57. Получение катализатора на носителе.

10 кг описанного в примерах 1-56 ката- лизатора примешивают к 25 л обессолен- ной воды. 8 полученную суспензию при продолжающемся перемешивании добавляют 5 вес.% бентонита, в расчете на используемый катализатор, в качестве связующего. Для того, чтобы обеспечить оптимальное связывание связующего, в суспензии нужно установить значение рН 8,5-10,0. Покрытие керамического сотового изделия из муллита с параллельно идущими каналами квадратного поперечного сечения 2,0 мм с распределением ячеек по типу (1 перегородка + 1 отверстие) осуществляют путем погружения керамического носителя в водную суспензию. Вслед за стадией по- гружения каналы монолитного носителя продувают сжатым воздухом и затем высушивают при 150°С в токе воздуха. Процесс наслоения повторяют настолько часто, пока не будет примерно 160 г массы катализато- ра на дм3 объема носителя. Покрытые и высушенные сотовые изделия прокаливают при 550°С в течение 2 ч.

Альтернативно описанному способу, суспензию для нанесения можно получать следующим образом:

Прсле предусмотренной в примерах 1- 56 промывки каталитически активированного морденита, последний вместе с 5 мас.% бентонита в качестве связующего снова суспендируют в обессоленной воде. Чтоб-ы получить высокодисперсное, содержащее связующеезернокатализатора, перемешивают 14 часов.и затем осуществляют сушку распылением. Зерно катализатора затем обрабатывают как описано выше. С помощью связующего одновременно добавляют указанные металлы в форме их солей или оксидов.

Дополнительное импрегнирование катализаторов на носителе соответственно примерам 29, 31, 33 или 43 металлами осуществляют путем поглощения количества раствора соли металла, соответствующего водоемкости носителя с покрытием. После процесса импрегнирования осуществляю высушивание катализатора при 150°С. Затем прокаливают при 550°С в течение 2 ч.

П р и м е р 58. Приготовление формованных катализаторов

Соответственно описанному в примерах 1-56 способу, получают металлосодер- жащий морденитный катализатор, 10 кг этого порошка катализатора смешивают с 5 кг оксида титана анатазного типа, 700 кг не содержащей щелочи глины и 300 г стекловолокон (длиной 1-2 см) и разминают при добавке 2 кг 15%-ного водного раствора аммиака в 10 л воды. В качестве вспомогательного при формовании средства добавляют 100 г молочной кислоты, 150 г древесной массы, 70 г полиэтиленоксида и 120 г карбоксиметилцеллюлозы. В случае примеров 35 и 44. кроме того, добавляют еще оксиды указанных в примерах 1-16 металлов в твердой форме.

Смесь разминают в течение 5-8 ч до гомогенной пасты. Для установления пригодной для формования пластичности корректируют содержание воды. С помощью экструдера затем массу катализатора прессуют в сотовые изделия с параллельно идущими каналами квадратного поперечного сечения в 3,7 мм с распределением ячеек по типу (1 перегородка + 1 отверстие). После высушивания при повышающейся температуре 20-60°С в климатической камере формованные изделия прокаливают 24 ч при повышающейся температуре 300-600°С.

Дополнительную пропитку формованных катализаторов активными металлами можно осуществлять как описано в способе получения по примеру 57.

Приме р 59. Результаты:

Полученные соответственно примерам 1-56 катализаторы испытывают в отработавшем газе посяесожжения нефти. Газообразные отходы получают путем добавления вредных газообразных веществ N0 и S02 и необходимого для восстановления оксида

дзота аммиака согласно нижеприведенным условиям испытания:

Условия испытания:

Состав газообразных

отходов: NOx/МНз1,1

NOx880 ррм (объемн.)

ЫНз880 ррм (объемн.)

S02500 ррм (обьемн.)

025об.%

Н2011,0 об.%

СОз.12,0 об.%

Naостальное.

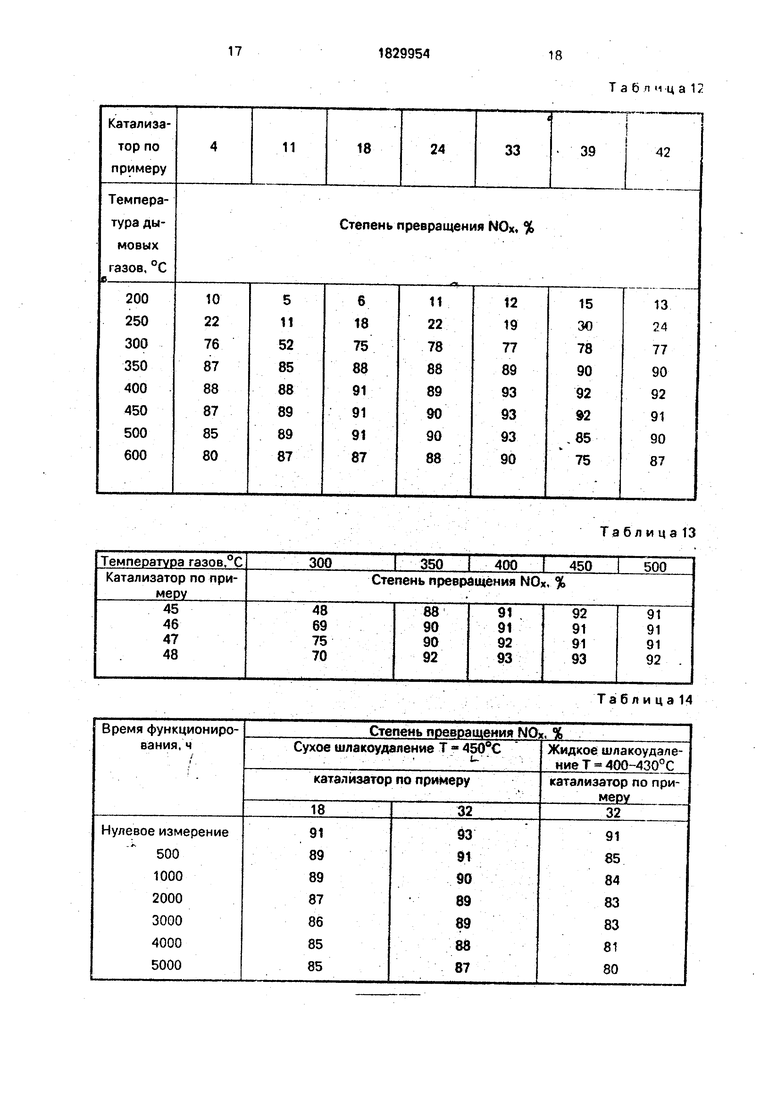

Испытания катализатора осуществляются в температурном интервале 200- 600°С и при объемной скорости 2000 ч . Результаты измерений представлены в таблицах 12 и 13. Указанные в таблицах значения представляют собой степень превращения NOX в процентах в расчете на исходную концентрацию NOx:

Npx до катализа - NQx после катализа 7/N°x NOx до катализа

х100%

Испытания на долговременность (срок службы) проводились с полными катализаторами соответственно примерам 18 и 32, как в дымовом газе топки и сухим шлакоуда- лением при сжигании каменного угля при средней температуре функционирования 450°С, так и в дымовом газе топки с жидким шлакоудалением при сжигании каменного угля при температурах функционирования 400-430°С и отношении NOX/NH3 0,6-1.6.

В табл. 14 приведены результаты посте- пени превращения NOx в процентах в расчете на исходную концентрацию.

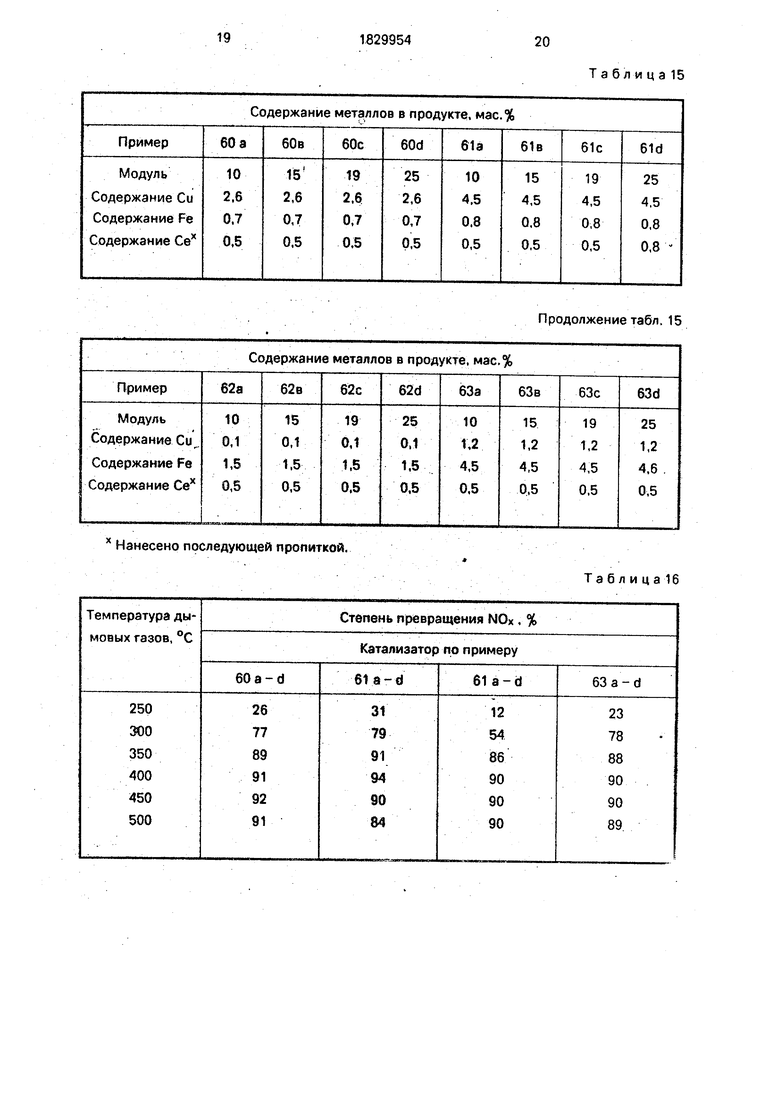

Примеры 60-63. В примерах 60-63 получены катализаторы в виде Cu.Fe.Ce- морденита. В табл. 15 приведены содержа- ния компонентов в катализаторах. Катализаторы по примерам 60 а, 60 Ь, 60 с и 60 d различаются модулями 8Ю2/А 20з.

В табл. 16 приведены результаты испы- таний катализаторов на активность. Величины степени превращения даны в процентах от исходной концентрации NOx.

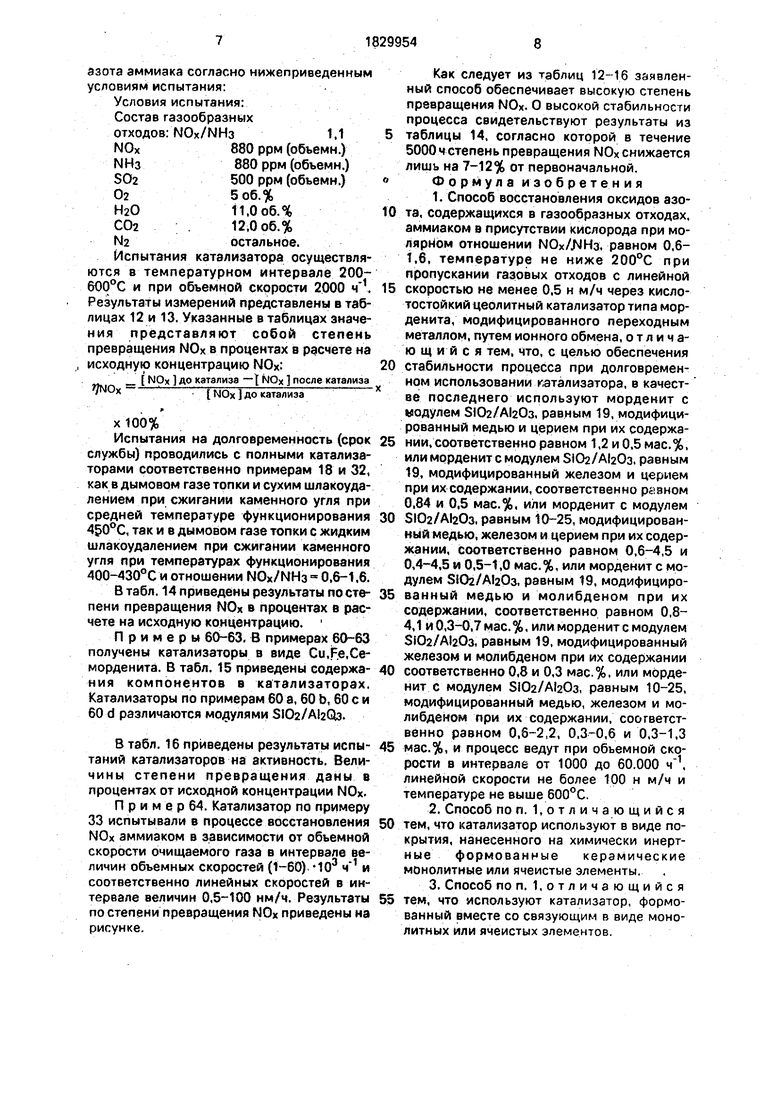

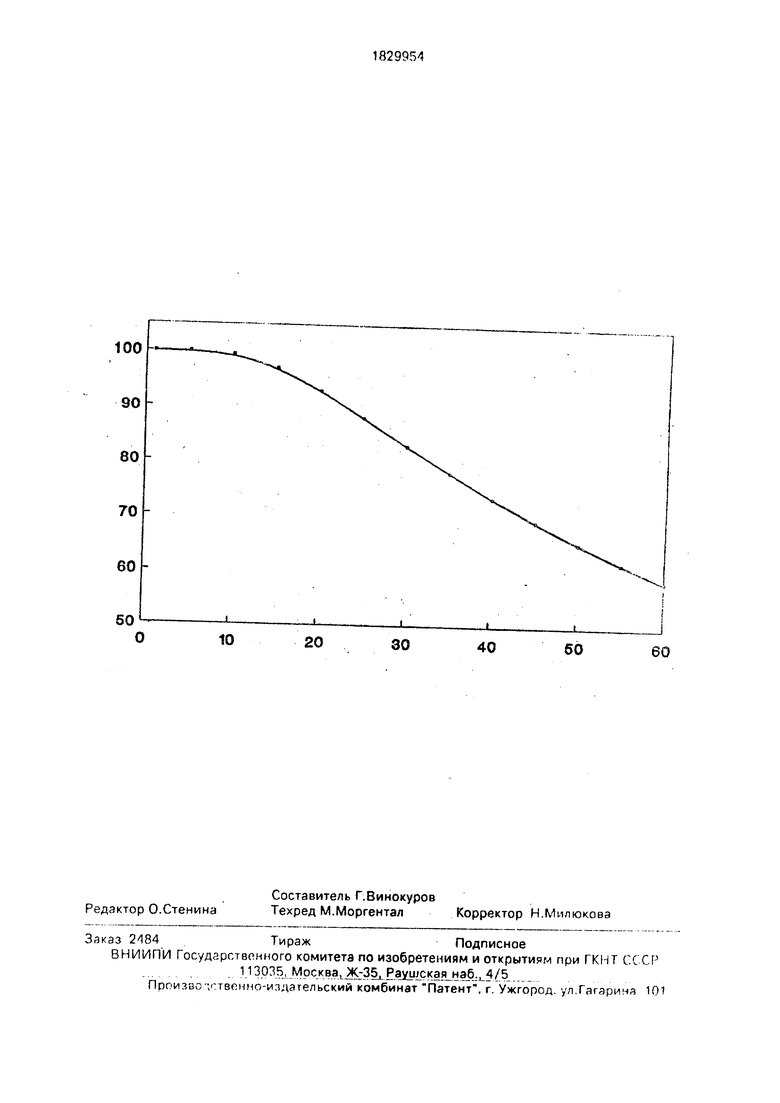

Пример 64. Катализатор по примеру 33 испытывали в процессе восстановления NOx аммиаком в зависимости от объемной скорости очищаемого газа в интервале величин объемных скоростей (1-60), 103 и соответственно линейных скоростей в интервале величин 0,5-100 нм/ч. Результаты по степени превращения NOx приведены на рисунке.

Как следует из таблиц 12-16 заявленный способ обеспечивает высокую степень превращения NOx. О высокой стабильности процесса свидетельствуют результаты из таблицы 14, согласно которой в течение 5000 ч степень превращения NOX снижается лишь на 7-12% от первоначальной.

Формула изобретения

1.Способ восстановления оксидов азота, содержащихся в газообразных отходах, аммиаком в присутствии кислорода при молярном отношении NOX/,NH3, равном 0,6- 1,6, температуре не ниже 200°С при пропускании газовых отходов с линейной скоростью не менее 0.5 нм/ч через кислотостойкий цеолитный катализатор типа мор- денита, модифицированного переходным металлом, путем ионного обмена, о т л и ч а- ю щи и с я тем, что, с целью обеспечения стабильности процесса при долговременном использовании катализатора, в качестве последнего используют морденит с модулем 5Ю2/А120з, равным 19, модифицированный медью и церием при их содержании, соответственно равном 1,2 и 0,5 мас.%, или морденит с модулем ЗЮг/АЬОз, равным 19, модифицированный железом и церием при их содержании, соответственно равном 0,84 и 0,5 мас.%. или морденит с модулем SI02/AI2O3, равным 10-25, модифицированный медью, железом и церием при их содержании, соответственно равном 0,6-4,5 и 0,4-4,5 и 0,5-1,0 мас.%, или морденит с модулем SIOa/AteOs, равным 19, модифицированный медью и молибденом при их содержании, соответственно равном 0,8- 4,1 и 0,3-0,7 мас.%, ил и морденит с модулем 8Ю2/А120з, равным 19, модифицированный железом и молибденом при их содержании соответственно 0,8 и 0,3 мас.%. или морденит с модулем 5Ю2/А 20з, равным 10-25, модифицированный медью, железом и молибденом при их содержании, соответственно равном 0,6-2,2, 0,3-0,6 и 0,3-1,3 мас.%, и процесс ведут при объемной скорости в интервале от 1000 до 60.000 , линейной скорости не более 100 н м/ч и температуре не выше 600°С.

2.Способ по п. 1,отличающийся тем, что катализатор используют в виде покрытия, нанесенного на химически инертные формованные керамические монолитные или ячеистые элементы.

3.Способ по п. 1,отличающийся тем, что используют катализатор, формованный вместе со связующим в виде монолитных или ячеистых элементов.

Т а б л и ц я 1

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР СЕЛЕКТИВНОГО КАТАЛИТИЧЕСКОГО ВОССТАНОВЛЕНИЯ | 2018 |

|

RU2777330C2 |

| КАТАЛИЗАТОР СЕЛЕКТИВНОГО КАТАЛИТИЧЕСКОГО ВОССТАНОВЛЕНИЯ | 2018 |

|

RU2777331C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ КАРБОНИЛИРОВАНИЯ | 2007 |

|

RU2453528C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ ДИМЕТИЛОВОГО ЭФИРА | 2008 |

|

RU2457030C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ С ИСПОЛЬЗОВАНИЕМ СВЯЗАННЫХ СОДЕРЖАЩИХ СЕРЕБРО И/ИЛИ МЕДЬ МОРДЕНИТНЫХ КАТАЛИЗАТОРОВ | 2009 |

|

RU2525916C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНОВЫХ КИСЛОТ И ИХ ПРОИЗВОДНЫХ | 2005 |

|

RU2383526C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ С ИСПОЛЬЗОВАНИЕМ МОРДЕНИТНОГО КАТАЛИЗАТОРА, НАНЕСЕННОГО НА НЕОРГАНИЧЕСКИЕ ОКСИДЫ | 2009 |

|

RU2518086C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ | 2010 |

|

RU2528339C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ ДЛЯ ПОЛУЧЕНИЯ МЕТИЛАЦЕТАТА | 2009 |

|

RU2522431C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ | 2010 |

|

RU2529489C2 |

Использование: очистка от NOX отходящих газов автомобильного транспорта и топочных камер электростанций. Сущность изобретения: примеси МОх восстанавливают с помощью МНз в присутствии Оа при пропускании отходящих газов через катализатор. Молярное отношение №Ох/МНз 0,6- -1,6. Температура процесса 200-600°С. Объемная скорость пропускания газов

Табл и ца 2

ТаблицаЗ

Медь в основной, соответственно, менее сильно кислой среде и железо в кислой среде

наносят в две последовательные стадии;

Три последовательные стадии обмена для железа.

Таблица

Т а б л и ц а 5

Значение рН исходного раствора: рН 9 хх Значение рН исходного раствора: рН 10

ТабпицаС

Таблица

ТаблицаВ

ТаблицаЭ

Таблица 10

Т а б л и ц а 11

Таблица 12

Та б л и ц а 13

Та б л и ц а 14

Нанесено последующей пропиткой.

Т а б л и ц а 15

Продолжение табл. 15

Таблица 16

10

20

30

40

60

60

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2162830C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-07-23—Публикация

1989-12-13—Подача