Изобретение относится к керамической промышленности, а именно к получению фарфоровых изделий, например бытового фарфора.

Известна керамическая масса для изготовления фарфоровых изделий, включающая в своем составе необогащенный каолин, обогащенный каолин, глину, бентонит, фарфоровый бой и в качестве кварцсодержащего компонента - кварц-полевошпатовый песок. Недостатком данной массы является высокая температура обжига изделий и невысокая белизна [1].

Известна керамическая масса для получения фарфоровых изделий, включающая в себя глину, каолин, полевой шпат, магнезит, глинозем, бентонит, кварцевый песок, концентрат вторичных кварцитов. Недостатками данной массы являются высокая температура обжига и наличие в составе массы значительного количества SO3, вносимого за счет минерала алунита, присутствующего в составе концентрата вторичных кварцитов. При обжиге алунит разлагается с выделением вредных газообразных оксидов серы, которые, кроме всего прочего, способствуют образованию таких видов брака, как "прыщ" и "пузырь" [2].

Наиболее близкой к предлагаемой является масса для получения фарфоровых изделий, включающая в себя, мас.%:

Каолин - 42

Глина - 7

Пегматит - 17

Кварцевый песок - 26

Фарфоровый бой - 6

Глинозем - 2

Недостатками данной керамической массы является высокая температура обжига и невысокие показатели прочности и белизны изделий [3].

Задачей предлагаемого изобретения является снижение температуры спекания и повышение прочности и белизны фарфоровых изделий за счет введения в состав массы в качестве кварцсодержащего компонента отхода обогащения топаз-кварцевой породы - кварцевого концентрата.

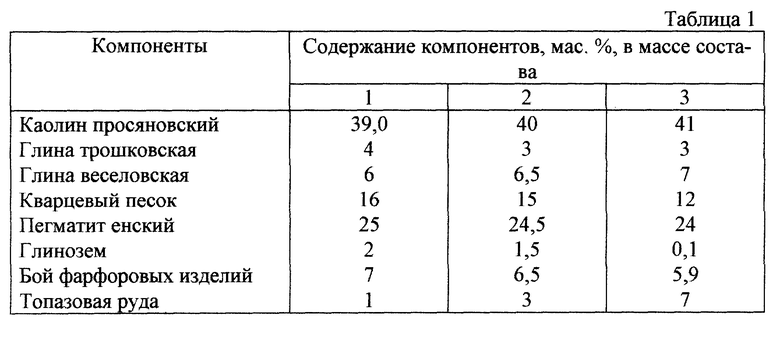

Предлагаемая керамическая масса для изготовления фарфоровых изделий содержит в своем составе, мас.%:

Каолин - 40-42

Глина беложгущаяся - 9,5-10

Кварцевый песок - 0,1-13

Пегматит - 24-25

Глинозем - 0,1-2

Бой фарфоровых изделий - 6-7

Кварцевый концентрат - 3-17,8

Увеличение количества кварцевого концентрата ведет к понижению прочности изделий, а уменьшение - к увеличению температуры обжига.

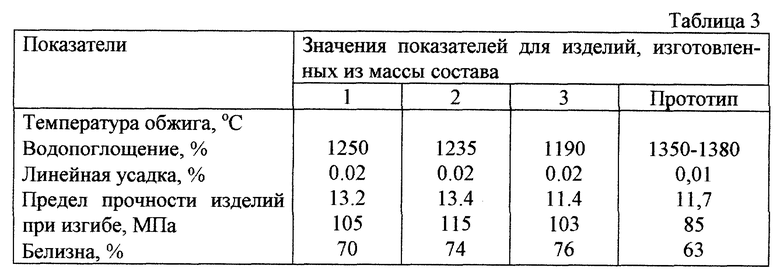

Подготовку массы производят совместным тонким мокрым помолом сырьевых компонентов в шаровой мельнице уралитовыми шарами до остатка на сите N 0063 менее 1%. Керамические изделия формуются методами шликерного литья в гипсовые формы или пластическим формованием. Затем полуфабрикат подвяливается в естественных условиях и сушится при температуре 100-110oC.

Утильный обжиг высушенного полуфабриката производится при температуре 850-900oC, после чего изделия при необходимости глазуруют. Окончательный (политой) обжиг производят при температуре 1240-1320oC.

Пример.

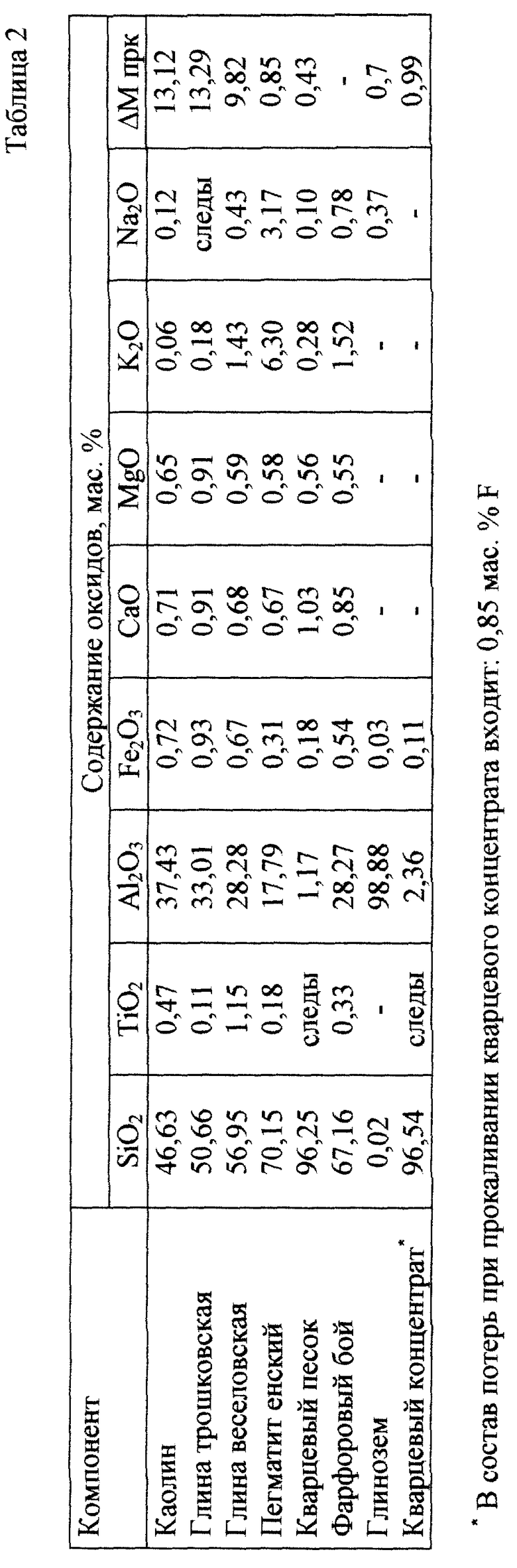

Для подготовки массы каменистые компоненты (кроме кварцевого концентрата) дробят на щековой дробилке до размера зерна менее 3 мм и пропускают через магнитный сепаратор. Кварцевый концентрат, получаемый в виде тонкоизмельченного продукта с преимущественным размером частиц менее 100 мкм, также подвергается магнитной сепарации. Затем измельченные компоненты подвергают совместному мокрому тонкому помолу в фарфоровой мельнице уралитовыми шарами до остатка на сите N 0063 менее 1% (составы масс приведены в таблице 1) при влажности шликера 33-35%. Из готового шликера методом литья в гипсовые формы или из обезвоженного шликера (влажность 19-22%) пластическим формованием оформляют изделия, которые затем обжигают в печи при температуре 850-900oC. Химические составы используемых компонентов приведены в таблице 2. Проутеленные изделия при необходимости глазуруют и обжигают при температуре 1240-1320oC. Свойства обожженных изделий приведены в таблице 3.

Так как кварцевый концентрат является побочным продуктом при обогащении топазкварцевой породы при получении топаза, в его химическом составе наличествует фтор.

Понижение температуры обжига объясняется повышением реакционной способности стеклофазы за счет понижения ее вязкости под действием F- анионов. Действие фтор-иона также положительно влияет на повышение белизны благодаря его глушащему действию на силикатные расплавы. Фтор-ион как эффективный минерализатор ускоряет процесс муллитообразования в каолине, что положительно сказывается на увеличении прочности при пониженных температурах обжига.

Источники информации

1. А.С. N 1178734 МКИ C 04 B 33/24.

2. А.С. N 1070132 МКИ C 04 B 33/24.

3. Мороз И.И. и др. Справочник по фарфоро-фаянсовой промышленности. - М: Легкая индустрия, 1980. - т. 2.- с. 53-55.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2162829C2 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136626C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136627C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 2009 |

|

RU2415105C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 2007 |

|

RU2350578C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2008 |

|

RU2361843C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2149855C1 |

| АНГОБ | 1999 |

|

RU2158252C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО ФАРФОРА ПОВЫШЕННОЙ БЕЛИЗНЫ | 2009 |

|

RU2422400C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2161597C2 |

Керамическая масса для изготовления фарфоровых изделий. Изобретение относится к керамической промышленности, а именно к получению фарфоровых изделий. Фарфоровая масса содержит в своем составе следующие компоненты, мас.%: каолин 40 - 42, глина беложгущаяся 9,5 - 10, кварцевый песок 0,1 - 13, пегматит 24 - 25, глинозем 0,1 - 2, бой фарфоровых изделий 6 - 7, кварцевый концентрат 3 - 17,8. Формование изделий производится методом шликерного литья в гипсовые формы или пластическим формованием. Полуфабрикат подвергается двукратному обжигу: утильному - при 850 - 900°С, затем изделия при необходимости глазуруют. Окончательный обжиг изделий производится при 1240 - 1320°С. Данный состав позволяет снизить температуру обжига и повысить показатели механической прочности изделий и их белизны. 3 табл.

Керамическая масса для изготовления фарфоровых изделий, включающая каолин, глину беложгущуюся, кварцевый песок, пегматит, глинозем и фарфоровый бой, отличающаяся тем, что она дополнительно содержит кварцевый концентрат - побочный продукт обогащения топазкварцевой породы при следующем соотношении компонентов, мас.%:

Каолин - 40 - 42

Глина беложгущаяся - 9,5 - 10

Кварцевый песок - 0,1 - 13

Пегматит - 24 - 25

Глинозем - 0,1 - 2

Бой фарфоровых изделий - 6 - 7

Кварцевый концентрат - 3 - 17,8

| МОРОЗ И.И | |||

| и др | |||

| Справочник по фарфоро-фаянсовой промышленности | |||

| - М.: Легкая индустрия, 1980, т.2, с | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Керамическая масса для изготовления химически стойких изделий | 1980 |

|

SU939423A1 |

| Керамическая масса для изготовления фарфоровых изделий | 1982 |

|

SU1070132A1 |

| Керамическая масса для изготовления фарфоровых изделий | 1982 |

|

SU1030342A1 |

| DE 4021288 A1, 09.01.1992 | |||

| ОДНОРАЗОВЫЙ ШПРИЦ | 1992 |

|

RU2056867C1 |

Авторы

Даты

2001-02-10—Публикация

1999-03-29—Подача