Изобретение относится к теплоэнергетике и промышленной теплотехнике, в частности к конструкции горизонтальнотрубных пленочных теплообменных аппаратов для выпаривания жидкости и может найти применение в судовых опреснительных установках, химической, энергетической, пищевой и др. отраслях промышленности.

Цель изобретения состоит в уменьшении материалоемкости и повышении эффективности выпаривания за счет интенсификации тепло- и массообмена. Другая цель изобретения упрощение сборки, ремонта и очистки.

Заявляемая совокупность известных и отличительных признаков, благодаря их взаимному воздействию на повышение искусственной турбулизации, равномерности распределения жидкости в каналах и щелевидности каналов, обеспечивает интенсификацию тепло- и массообмена, уменьшение материалоемкости, упрощение сборки, ремонта и очистки аппарата и решает следующее техническое противоречие: повышение надежности работы аппарата при пониженной плотности орошения греющих труб.

При выполнении аппарата указанным образом силы межмолекулярного взаимодействия, возникающие в тонких щелевых каналах между наружной поверхностью труб и эластичными лентами, совершают работу по равномерному распределению жидкости и сближению стенок каналов (что и повышает щелевидность каналов). Этим силам противодействует давление пара в пузырьках, находящихся в каналах. Таким образом, возникает новый, по сравнению с прототипом, эффект саморегулирования ширины щелевых каналов в зависимости от соотношения действующих сил. Образуются каналы переменной ширины. Наличие эластичной ленты в пограничном слое приводит к увеличению радиуса пузырьков (например в результате их слияния) и уменьшению перегрева жидкости относительно температуры насыщения над плоской поверхностью жидкости. Пузырьки вытесняются из щелевых каналов, а на их место устремляется жидкость из соседних участков с более плотным орошением, затем все повторяется. Вытеснение жидкости растущими пузырьками пара, отрыв образовавшихся на поверхности нагрева пузырьков, поступление на их место жидкости из соседних участков с более плотным орошением и хаотические колебания эластичных лент в пограничных слоях все эти явления в совокупности приводят к энергетичному разрушению и деформации пограничного слоя и к интенсификации тепло- и массообмена при пузырьковом кипении жидкости в щелевых каналах, одна из стенок которых выполнена эластичной. Эластичные ленты, размещенные между труб вдоль каждого вертикального ряда труб с образованием каналов переменной ширины на наружной поверхности труб и с чередованием сторон касания смежных лент с каждой трубой, кроме верхней, обеспечивают организованное движение пленки жидкости с последовательным чередованием процессов нагрева и охлаждения при стекании пленки по любым смежным трубам каждого вертикального ряда. При этом пограничный слой последовательно контактирует то с поверхностью нагрева, то с паровым объемом аппарата. Если к тому же учесть, что на каждом таком участке происходит несимметричное обтекание смежных труб потоком жидкости с повышенной турбулизацией потока, то в результате обеспечивается уменьшение температурного напора Тстенки-Тпотока. а процессы тепло- и массообмена интенсифицируются. Между оросителем и верхней трубой каждого вертикального ряда труб эластичные ленты не пропущены для того, чтобы иметь дополнительный канал (образованный оросителем, верхней трубой и направляющими элементами), при помощи которого также достигается повышение равномерности распределения жидкости по наружной поверхности труб. Варьированием ширины лент от 0,2- до 20 диаметров труб изменяют гидравлическое сопротивление с щелевых каналов потоку жидкости и пара, что позволяет регулировать интенсивность процесса в разных аппаратах. Ограничение минимальной ширины эластичных лент -- 0,2 диаметру труб выбрано с учетом повышения трудоемкости укладки лент при уменьшении их ширины. Ограничение максимальной ширины эластичных лент выбрано с учетом надежности подпитки жидкостью щелевых каналов, расположенных по ширине в средней части каждой ленты. Двусторонний продольный рельеф на эластичных лентах предотвращает прилипание ленты к наружной поверхности труб и обеспечивает гидродинамическую устойчивость жидкой пленки в щелевых каналах при натяжении лент. При выполнении аппарата указанным образом более 50% поверхности нагрева непосредственно сообщается с паровым объемом аппарата, что улучшает условия отвода пара с открытой поверхности жидкой пленки в межтрубное пространство аппарата и уменьшает ее перегрев по сравнению с прототипом. При уменьшении нагрузки оросителя, незначительных перекосах и несоосности труб равномерность распределения жидкости в щелевых каналах обеспечивается за счет работы сил межмолекулярного взаимодействия, например капиллярных сил. Выполнение аппарата из отдельных разъемных частей позволяет восстанавливать его теплогидравлические характеристики путем замены эластичных лент. Ремонт и очистка аппарата могут производиться без его разборки, а также с частичной (по узлам) или полной разборкой. В последних двух случаях облегчается контроль и повышается качество очистки аппарата.

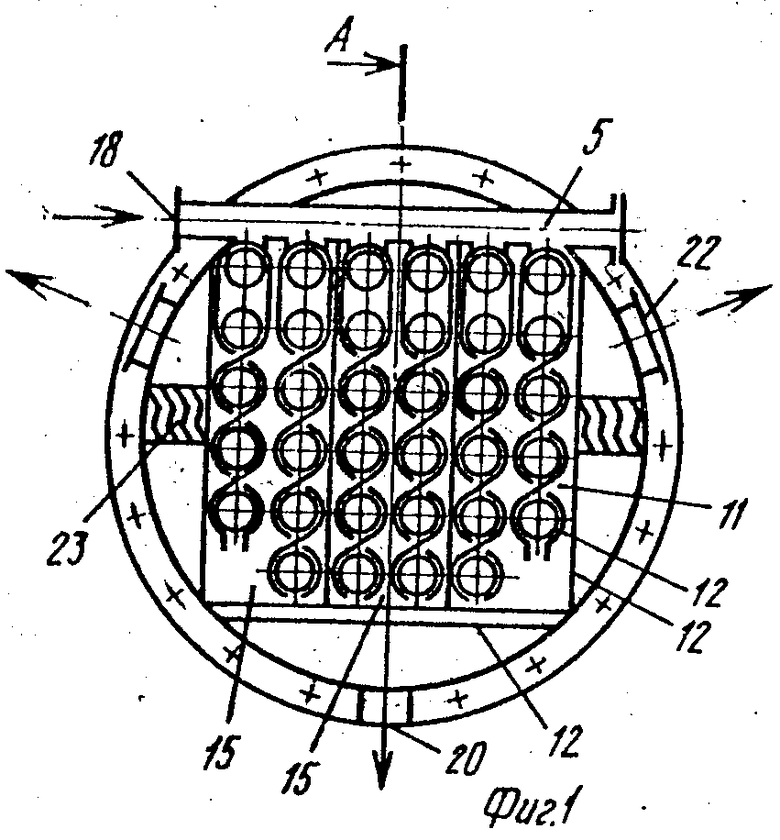

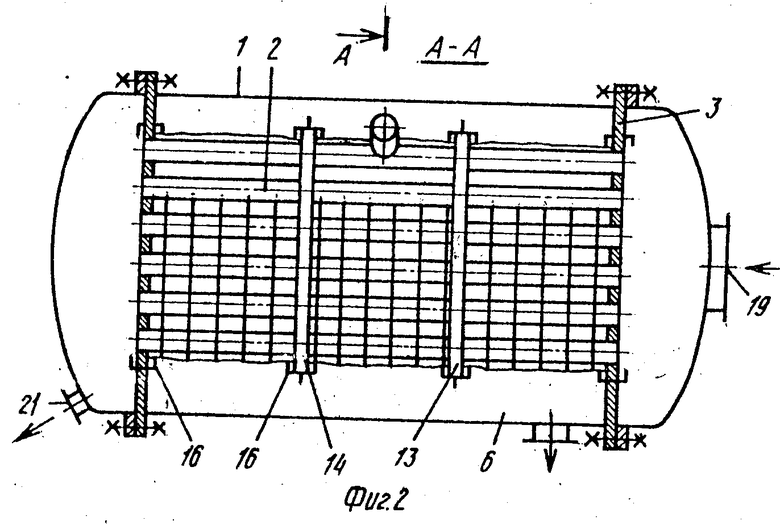

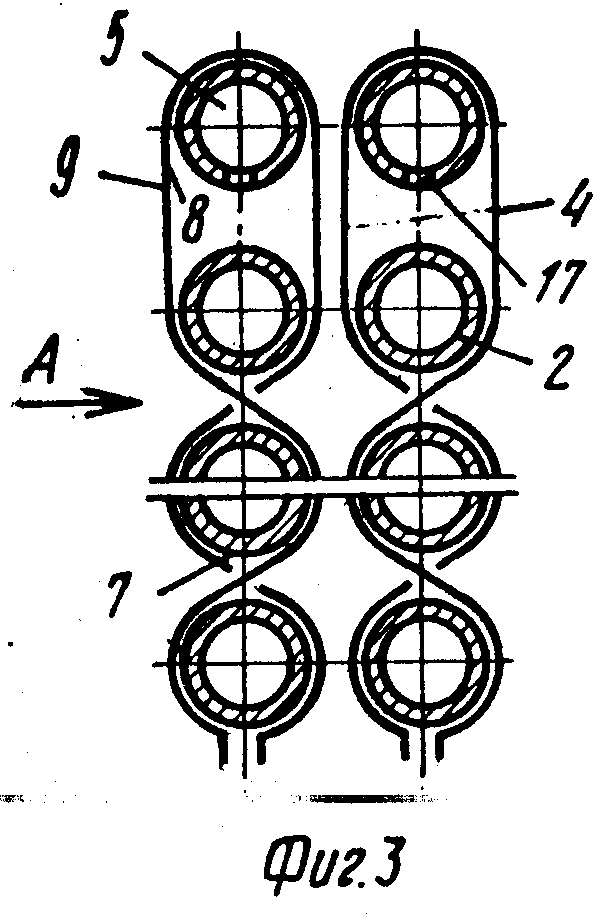

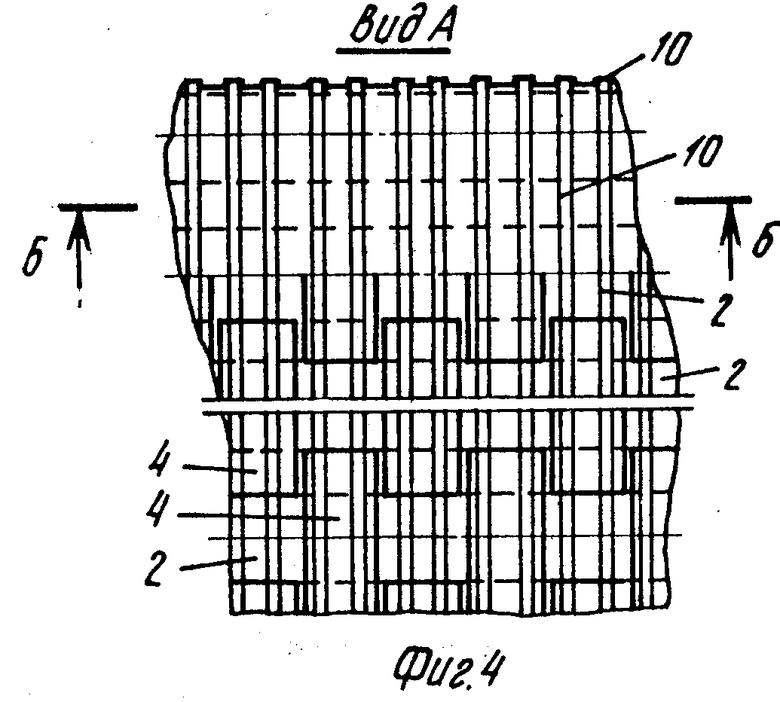

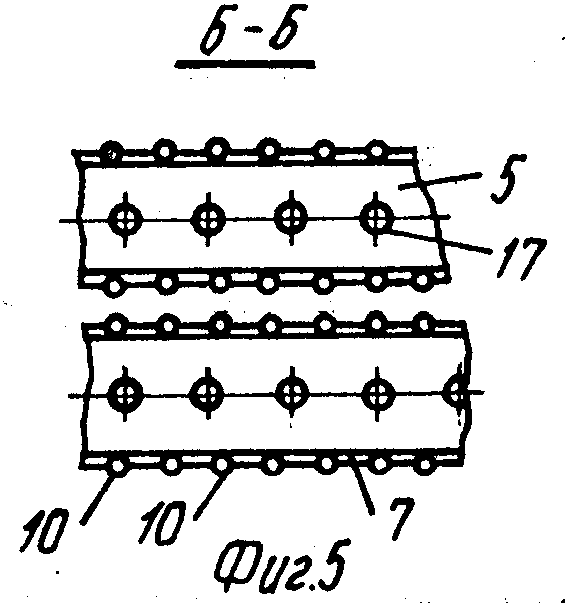

На фиг. 1 и 2 изображены пленочный теплообменный аппарат, поперечный и продольный разрезы; на фиг. 3 трубы с направляющими элементами; на фиг. 4 вид по стрелке А на фиг. 3; на фиг. 5 разрез Б-Б на фиг. 4.

Пленочный теплообменный аппарат содержит корпус 1, размещенные в нем вертикальными рядами горизонтальные греющие трубы 2, укрепленные в трубных решетках 3 и установленные внутри направляющих элементов 4, примыкающих к оросителю 5, и камеру для сбора жидкости 6. Направляющие элементы 4 выполнены из эластичных лент, размещенных между труб 2 вдоль каждого вертикального ряда труб 2 с образованием щелевых каналов 7 переменной ширины и с чередованием сторон касания 8 и 9 смежных лент с каждой трубой 2, при этом ширина эластичных лент составляет 0,2-20 диаметров труб. На эластичных лентах имеется двусторонний продольный рельеф 10. Трубные решетки 3 выполнены из отдельных частей 11, соединенных между собой, с корпусом 1 и трубами 2 через съемные уплотнительные элементы 12. Между трубными решетками 3 установлены промежуточные перегородки 13, выполненные из отдельных частей 14 и образующие в сборке с трубами 2, направляющими элементами 4 и отдельными частями 11 трубных решеток 3 съемные узлы 15. Отдельные части 11 и 14 трубных решеток 3 и промежуточных перегородок 13 установлены в дополнительных направляющих элементах 16. В оросителе 5 выполнены отверстия 17 для подачи жидкости в каналы 7. Для подвода выпариваемой жидкости, греющего пара, отвода рассола, конденсата и вторичного пара в аппарате выполнены соответствующие патрубки 18-22. Между корпусом 1 и трубами установлен сепаратор 23.

Аппарат работает следующим образом.

Выпариваемая жидкость через отверстия 17 поступает в канал между оросителем 5, верхней трубой 2 (см. фиг. 2) и направляющими элементами 4, растекается равномерным слоем по наружной поверхности верхней греющей трубы 2 и стекает вниз в виде пленки в щелевые каналы 7 переменной ширины, орошая трубы 2 и эластичные ленты 4. Эластичные ленты 4, размещенные указанным образом между смежными трубами 2 каждого вертикального ряда обеспечивают организованное движение пленки жидкости с последовательным чередованием процессов нагрева и испарительного охлаждения, а также повышенную турбулизацию потока, что уменьшает температурный напор Тстенки-Тпотока и интенсифицирует процессы тепло- и массообмена. Двусторонний продольный рельеф 10 на эластичных лентах 4 предотвращает прилипание ленты к наружной поверхности труб и обеспечивает гидродинамическую устойчивость жидкой пленки в щелевых каналах 7 при натяжении лент. Упаренная жидкость (рассол) стекает с труб 2 в камеру 6 для сбора жидкости и отводится из аппарата через штуцер 20. Другой теплоноситель циркулирует внутри труб 2. Образующийся вторичный пар движется сверху вниз в межтрубном пространстве, меняет направление движения в камере 6 и выводится из аппарата через штуцеры 22, проходя предварительно сепаратор 23. Выполнение трубных решеток 3 и промежуточных перегородок 13 из отдельных разъемных частей 11 и 14 и наличие уплотнительных и дополнительных направляющих элементов 12 и 16 обеспечивает возможность многократной замены эластичных лент и унификацию конструктивных элементов и узлов различных аппаратов для нагревания и выпаривания жидкости.

Использование предложенного аппарата позволяет по сравнению с прототипом:

1) повысить эффективность выпаривания за счет:

уменьшения температурного напора Тстенки-Тпотока в пленке жидкости (интенсификация теплообмена);

улучшения условий отвода пара с поверхности испарения в межтрубное пространство аппарата (интенсификация процессов тепло- и массообмена);

повышения щелевидности каналов и уменьшения потерь жидкости из стекающей пленки, что позволяет уменьшить заведомо избыточную плотность орошения поверхности теплообмена (повышение теплогидравлической эффективности аппарата);

повышения гидродинамической устойчивости жидкой пленки при пониженных нагрузках оросителя вследствие повышения равномерности распределения жидкости в щелевых каналах при перекосах и несоосности труб и направляющих элементов, что позволяет уменьшить заведомо избыточную плотность орошения поверхности теплообмена (повышение теплогидравлической эффективности аппарата);

2) уменьшить материалоемкость и тепловую инерционность за счет уменьшения толщины направляющих элементов;

3) понизить стоимость и повысить коррозионную стойкость за счет использования полимерной пленки;

4) упростить сборку, ремонт и очистку за счет использования съемных элементов и узлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пленочный теплообменник | 1991 |

|

SU1814019A1 |

| УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ И СМЕШИВАНИЯ ТЕКУЧИХ СРЕД | 1992 |

|

RU2060809C1 |

| ВЫПАРНОЙ АППАРАТ | 2006 |

|

RU2323762C1 |

| ВЫПАРНОЙ АППАРАТ С ПАДАЮЩЕЙ ПЛЕНКОЙ | 2007 |

|

RU2323761C1 |

| Газовая горелка погружного типа | 1975 |

|

SU579497A2 |

| УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ ЖИДКОСТИ | 2007 |

|

RU2327503C1 |

| ВЫПАРНОЙ АППАРАТ | 1987 |

|

SU1497819A1 |

| Выпарной аппарат со стекающей пленкой | 1983 |

|

SU1134210A1 |

| ТРУБЧАТАЯ ГРАДИРНЯ | 2024 |

|

RU2825042C1 |

| Выпарной аппарат | 1990 |

|

SU1787480A1 |

Использование: в химической, энергетической, пищевой и др отраслях промышленности. Сущность изобретения: в пленочном аппарате, содержащем корпус, размещенные в нем вертикальными рядами горизонтальные греющие трубы, укрепленные в трубных решетках и установленные внутри направляющих элементов, примыкающих к оросителю, сепаратор и камеру для сбора жидкости, направляющие элементы выполнены из эластичных лент, пропущенных между труб вдоль каждого вертикального ряда труб с образованием щелевых каналов переменной ширины и с чередованием сторон касания сменных лент с каждой трубой, кроме верхней, причем ширина эластичных лент составляет 0,2 - 20 диаметров труб. Эластичные ленты выполнены из полимерной или металлической пленки с двусторонним продольным рельефом. Трубные решетки выполнены из отдельных частей, соединенных между собой, с корпусом и трубами через съемные уплотнительные элементы. Между трубными решетками установлены промежуточные перегородки, выполненные из отдельных частей и образующие в сборке с трубами, направляющими элементами и отдельными частями трубных решеток трубные узлы. Отдельные части трубных решеток и промежуточных перегородок установлены в дополнительных направляющих элементах. 4 з.п.ф-лы, 5 ил.

| Пленочный испаритель | 1985 |

|

SU1274697A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-04-30—Публикация

1991-02-27—Подача