Изобретение относится к выпарной технике и может быть использовано в установках для выпаривания жидкости в нисходящей тонкой пленке. Аппарат может быть использован для дистилляции морской и солоноватой воды, а также в металлургической, механической промышленностях для концентрирования жидкостей, содержащих накипеобразующие соли и твердые взвеси, пищевой и других отраслях промышленности.

Целью изобретения является интенсификация процесса теплообмена путем создания устойчивой пленки жидкости на трубах.

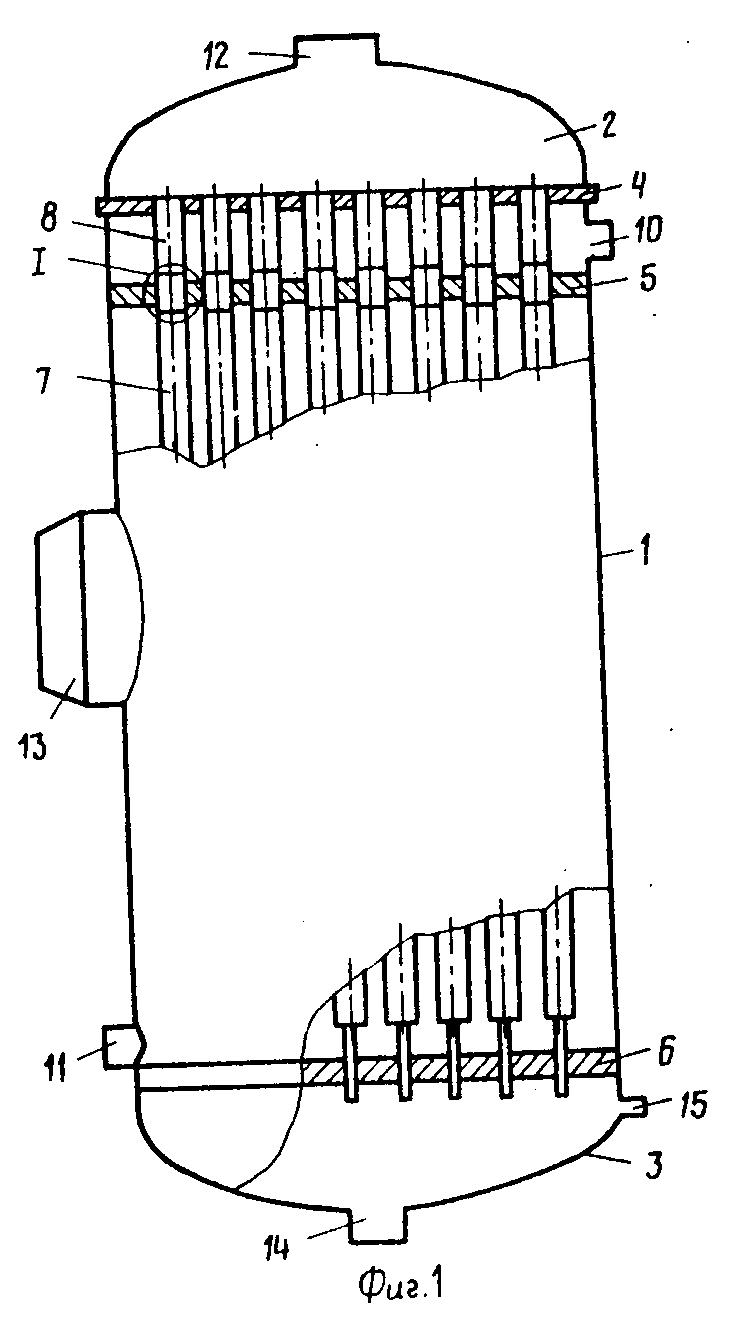

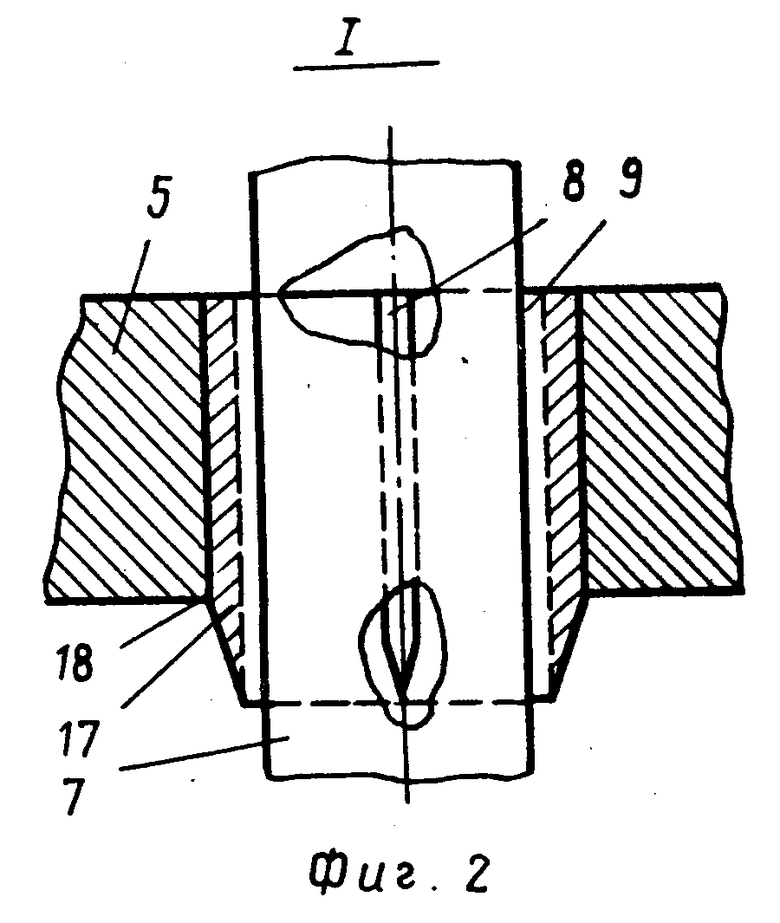

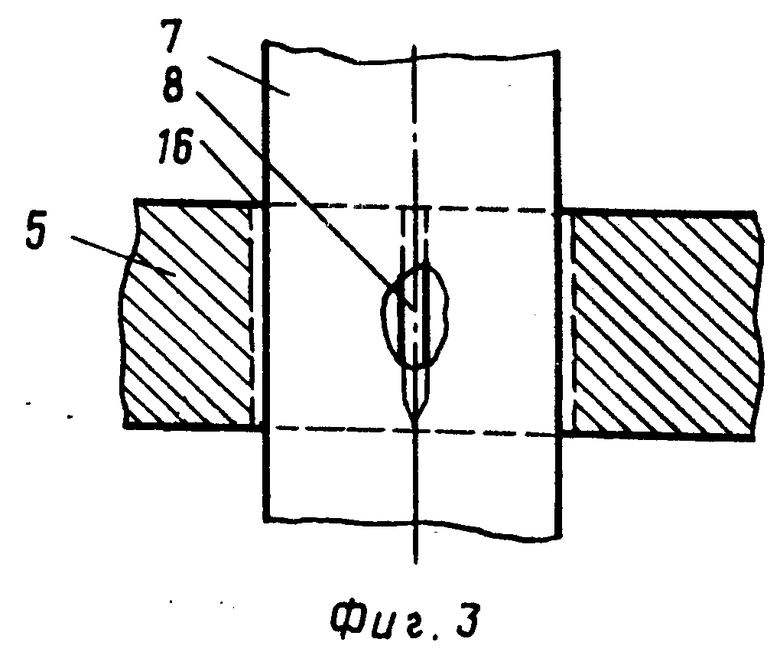

На фиг. 1 представлен аппарат, общий вид; на фиг.2 - узел I на фиг.1 (выполнение распределителя жидкости в виде втулки); на фиг.3 - выполнение распределителя жидкости непосредственно в трубной доске.

Выпарной аппарат содержит вертикальный цилиндрический корпус 1 с верхней 2 и нижней 3 торцовыми крышками.

В корпусе 1 установлены верхняя 4, промежуточная 5 и нижняя 6 трубные доски. В трубных досках установлены теплообменные гибкие трубы 7 из полимерного материала. Распределители жидкости в виде радиальных ребер 8 размещены в зазорах 9 на промежуточной трубной доске 5.

Аппарат содержит также штуцер 10 ввода раствора, штуцер 11 вывода упаренного раствора, штуцер 12 ввода греющего пара, штуцер 13 отвода вторичного пара и штуцер 14 вывода конденсата. Трубы 7 установлены с возможностью осевого перемещения нижнего их конца и имеют закрепленные в отверстиях верхней трубной доски 4 верхние концы. Необходимость в свободном перемещении нижних концов трубок обусловлена тем, что коэффициент линейного удлинения полимерных материалов очень велик. Так, например, труба из полиэтиленовой пленки длиной 4 м и диаметром 30 мм удлиняется при температуре около 90оС на 100-120 мм. Поэтому при жестком креплении нижних концов рукава потеряют свою вертикальную направленность и изогнутся, что приведет к нарушению целостности стекающей по их поверхности жидкостной пленки. Для отвода неконденсирующихся газов, остающихся после конденсации греющего пара внутри труб, предусмотрен штуцер 15.

Ребра 8 выполнены в стенках отверстий 16 или втулок 17 и имеют на нижних концах скосы 18.

Таким образом, распределителем являются две цилиндрические коаксиальные поверхности: поверхность стенки отверстия трубной доски (или втулки) и эластичная поверхность, роль которой выполняет собственно сам рукав, а именно тот его участок, который находится в пределах стенки отверстия трубной доски или втулки. При этом на поверхности стенки отверстия трубной доски или втулки выполнены вертикальные ребра на всю высоту стенки, соприкасающиеся с поверхностью труб, в количестве не менее трех, со скосами на боковой поверхности, сходящимися на нижних торцах выступов.

Аппарат работает следующим образом.

Через штуцер 12 в пространство между верхней крышкой 2 и верхней трубной доской 4 подается греющий пар, который затем поступает в трубки 7. Под давлением пара трубки приобретают цилиндрическую форму. Пар конденсируется на внутренней поверхности трубок, отдавая все тепло жидкостной пленке, стекающей по их наружной поверхности. Конденсат греющего пара вместе с небольшим количеством парогазовой смеси отводится в пространство, образованное нижней трубной доской 6 и нижней крышкой 3, из которого парогазовая смесь отводится через штуцер 15, а конденсат - через штуцер 14. Исходная жидкость, подлежащая выпариванию, поступает в приемную камеру через штуцер 10 и образует на промежуточной трубной доске 5 так называемый подпорный слой, необходимый для равномерного распределения жидкости по всем трубкам. Из подпорного слоя жидкость через каналы распределителей жидкости поступает на наружную поверхность теплообменных труб 7, формируясь в сплошную нисходящую по наружной поверхности рукавов пленку. По мере движения пленки вниз по поверхности трубок происходит частичное выпаривание воды. Упаренная жидкость стекает с нижних концов трубок на нижнюю трубную доску 6, с которой отводится через штуцер 11. Образованный при выпаривании жидкости вторичный пар отводится из межтрубного пространства цилиндрического корпуса 1 через штуцер 13. Находящиеся в жидкости твердые включения продавливаются через каналы распределителей на нижнюю трубную доску, откуда вместе с упаренной жидкостью удаляются через штуцер 11.

Выполнение на поверхности отверстий радиальных узких вертикальных ребер обеспечивает образование каналов между стенками отверстия и наружной поверхности трубы, а за счет тормозящего воздействия стенки отверстия происходит упорядочение (сглаживание) хаотичных пульсаций скорости жидкости в продольном и поперечном направлениях по периметру участка трубы, находящегося в пределах воздействия распределителей жидкости. В результате этого удается получить на выходе из распределителей сплошную неразорванную пленку. Причем, на боковой поверхности выступов выполнены скосы, сходящиеся на нижних торцах выступов. Без выполнения указанных условий пленка может разорваться из-за несмыкания полос жидкости, выходящей из смежных каналов, и из-за колебаний ширины кольцевого зазора на выходе жидкости. Неодинаковой ширины кольцевой зазор будет и в случае, если количество выступов меньше трех. Увеличение числа выступов положительно сказывается на стабилизации жидкостной пленки, так как каналы при этом получаются все уже и уже и, следовательно, движение жидкости в этих каналах становится все устойчивее, в результате чего достигается интенсификация процесса теплообмена.

Преимущества заявляемого аппарата в сравнении с известными заключаются в следующем. Обеспечена большая компактность аппарата за счет более плотного размещения трубок в трубной решетке; расширена область применения: предложенные распределительные устройства позволяют применять в качестве теплообменных поверхностей трубки не только из полимерных материалов, но и металлические трубы, так как и в том, и в другом случаях обеспечивают орошение этих трубок сплошной жидкостной пленкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2003 |

|

RU2233692C1 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2002 |

|

RU2218970C2 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 1999 |

|

RU2149669C1 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2004 |

|

RU2266151C1 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2004 |

|

RU2257246C1 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2002 |

|

RU2218971C1 |

| ВЫПАРНОЙ АППАРАТ | 2004 |

|

RU2261134C1 |

| ВЫПАРНОЙ АППАРАТ | 1987 |

|

SU1561285A1 |

| СПОСОБ ПОДОГРЕВА НАКИПЕОБРАЗУЮЩИХ РАСТВОРОВ ПРИ ВЫПАРИВАНИИ И ТЕПЛООБМЕННИК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2371228C2 |

| ВЫПАРНОЙ АППАРАТ | 2005 |

|

RU2294786C2 |

Изобретение относится к выпарной технике, а именно к аппаратам с нисходящей пленкой жидкости, и может быть использовано в энергетике, химической, металлургической, пищевой и других отраслях промышленности, а также при опреснении морской и солоноватой воды, и позволяет интенсифицировать процесс теплообмена путем создания устойчивой пленки жидкости на трубах. Выпарной аппарат с нисходящей пленкой жидкости содержит вертикальный цилиндрический корпус с торцовыми крышками, верхнюю, промежуточную и нижнюю трубные доски, проходящие сквозь них теплообменные трубы, распределители жидкости, размещенные на промежуточной трубной доске, штуцера ввода и вывода раствора, греющего, вторичного пара и конденсата. Распределители жидкости выполнены в виде вертикальных радиальных ребер в количестве не менее трех, при этом на боковой поверхности ребер выполнены скосы, сходящиеся на их нижних торцах. Ребра выполнены на внутренней поверхности отверстий промежуточной трубной доски, при этом ребра могут быть выполнены во втулках, установленных в отверстиях промежуточной трубной доски. Такое выполнение распределителя жидкости позволяет получить на поверхности теплообменной трубы сплошную пленку жидкости. 2 з.п. ф-лы, 3 ил.

| Патент США N 3974022, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-12-15—Публикация

1987-01-28—Подача