to

4 05 СО

Изобретение относится к области выпарной техники и может быть использовано в дистилляиионных опреснительных установках, а также в качестве выпарных аппаратов некоторых отраслей промышленности, например химической, пищевой, холодильной и др.

Цель изобретения - предотвращение перегрева исходной жидкости и обеспече же ее выпаривания в безпакипном режиме.

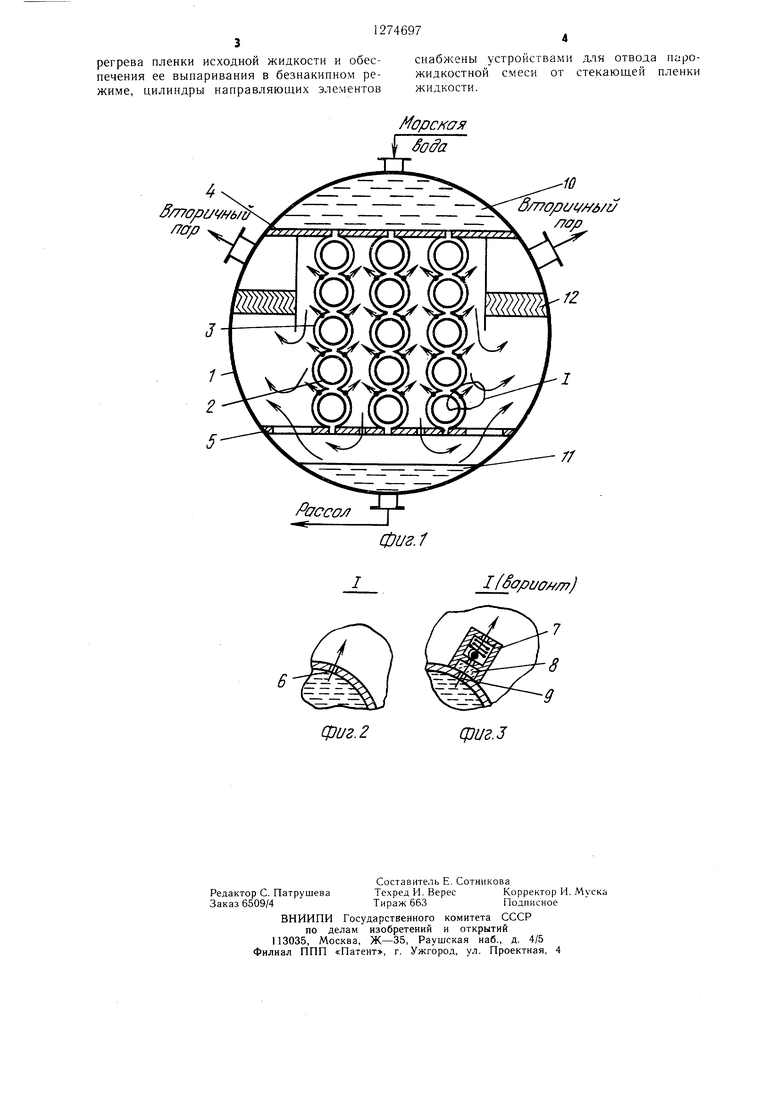

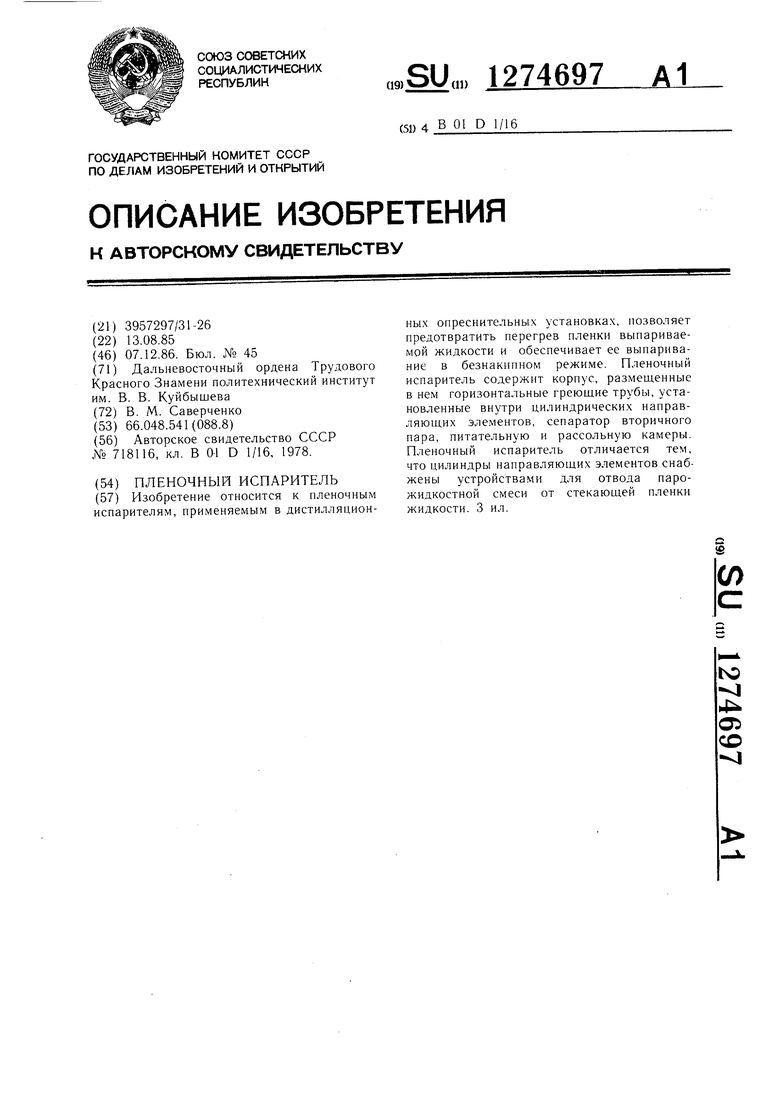

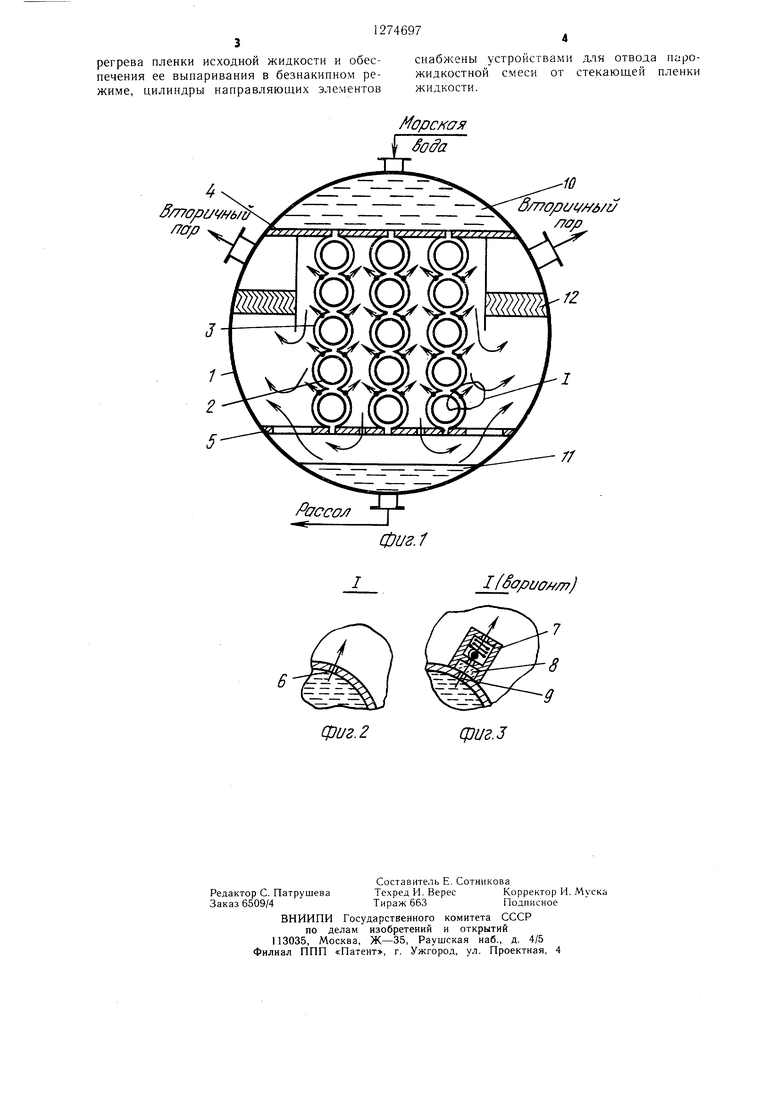

На фиг. 1 представлен пленочный испаритель, поперечный разрез; на фиг. 2 - узел 1 па фиг. I; на ф|п 3 - то же, вариант выполнения.

Пленочный иснаритель содержит цилиндрический корпус 1, размеп1енные в нем вертикальными рядами горизонтальные греюпдис трубы 2, укрепленные в трубных реп1етках (пе показаны) и установленные внутри направляющих элементов 3, вьпюлненных в виде соединенных между собой цилиндров и размещенных между тарелками - верхней 4 и перфорированной нижней 5.

На наружной поверхности направляющих элементов выполнены (установлены) устройства отвода парожидкостпой с.меси. Так для рабочей жидкости, содержащей растворенные в ней соли, например морская вода, выпускные устройства целесообразнее выполнять в виде калиброванного отверстия 6 (фиг. 2).-Для жидкостей, не содержа растворенных солей, последние вынолняются в виде сбросного пружиннюго клапана 7 (фиг. 3). Клапан 7 сообщается своей рабочей ка.мерой 8 с исходной жидкостью через обычное отверстие 9 в стенке направляющего элемента. Ограничение применепия сбросного клапана вызвано тем. что при работе испарителя на морской воде внутренняя часть клаиана будет забиваться отложениями еолей, что приведет к ухудшению его работоспособности. В верхней части аппарата корпуса испарителя размепхеиа питательная камера 10, а в нижней части аппарата расположена рассоль ная камера 11. /Цля очистки вторичного пара от капелек рассола пленочный иснаритель снабжен сепаратором 12.

Для подвода исходной, жидкости, теплоносителя, отвода рассола, конденсата и вторичного пара в испарителе вьтолпеьп 1 еоответствующ11е патрубки.

Нленочный испарите.чь ра.ботает следующим образом.

Исходная морская вода из Г1итательной камеры 10 через отверстия верхней тарелки 4 поступает под д.авлепием на греющие

трубы 2 и етекает по ним в виде жидкостной пленки со скоростью, которая определяется расходом жидкости и раз у1ером кольцевого зазора .между иоверхностью труб 2 и их направляющими элементами 3. Внутри греющих труб прокачивается тен юноситель. Образующийся вторичный пар совместно с исходной жидкостью в виде двухфазного потока движется сверху вниз вертика.тьного ряда вдоль греющих труб. Перед поступлением двухфазного потока на нижерасположенную греющую трубу чаеть его, равная по весу количеству вторичного пара образоЕ авщегося на верхней трубе, через выиуекные устройства 6 выпускается в межтрубное пространство аппарата (пространство .между направляющими эле.ментами рядов) и превращается во вторичный пар (вследствие пониженного давления в .межтрубном проетранстве). Разделение вторичного пара, образующегося на нижних греющих трубах, от рассола осуществляется в рассольной ка.мере 1 1. В эту же камеру поступает вторичный нар и из межтрубного пространства через отверстия в нижней перформированной тарелке 5. Далее вторичный нар из рассольной ка.меры выводится из испарителя, проходя предварительно через сепаратор 12.

В зависимости от тепловой нагрузки греющих труб, вида и расхода исходной жидкости, величины допуетимой температуры нагрева жидкости в пленочном испарителе, выпуск двухфазного потока может осуществляться не перед поступление.м его на каждую греющую трубу, а через две, три и т.д. труб (определяется опытным или расчетным путем). При этом в каждом вертикальном ряду через выпускные устройства необходи.V10 выпуекать по весу такое количество двухфазного потока, сколько вторичного пара образуется на расположепных выше греющих трубах. В зависи.мости от типа выпускного устройства (фиг. 2 или 3) и необходимого для выпуска из кольцевого пространства двухфазного потока определяется требуемое количество выпускных устройств.

Таким образом, выпуск вторичногО пара по .мере его образования па греющих трубах в виде парожидкоетпой смеси через выпускные устройства направляющих элементов предотвращает перегрев исходной жидкости и отложение накипи на греющих трубах, что существенно расширяет область применения пленочного опреснителя и повышает его эксплуатационные возможности.

Формула изобретения

Пленочный испаритель, содержащий корпус, размещенные в нем вертикальны.ми ря.дами горизонтальные греющие трубы, укрепленные в трубных решетках и установленные внутри направляющих элементов, выполненных в виде соединенных между собой цилиндров, сепаратор вторичного пара, питательную и рассольную камеры, отличающийся тем, что, с целью предотвращения перегрева пленки исходной жидкости и обеспечения ее выпаривания в безнакипном режиме, цилиндры направляющих элементов

снабжены устройствами для отвода парсжидкостной смеси от стекающей пленки жидкости.

Морс/(7я

10

d/77Opi/{// 6/i/ ЛОр

//

фuг.f

I )

фиг. 2

фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Пленочный испаритель | 1981 |

|

SU955972A2 |

| Многоступенчатая опреснительная установка | 1983 |

|

SU1161127A1 |

| Пленочный опреснитель | 1979 |

|

SU856476A1 |

| СПОСОБ ОПРЕСНЕНИЯ МОРСКИХ ВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2453352C2 |

| Пленочный испаритель | 1980 |

|

SU1033146A1 |

| Многоступенчатый пленочный испаритель для опреснения морской воды | 1982 |

|

SU1242191A1 |

| ОПРЕСНИТЕЛЬНАЯ УСТАНОВКА И ЕЕ ТЕРМОУМЯГЧИТЕЛЬ | 2014 |

|

RU2554720C1 |

| СПОСОБ И УСТАНОВКА СОЛНЕЧНОГО ОПРЕСНЕНИЯ С МНОГОСТУПЕНЧАТОЙ ДИСТИЛЛЯЦИЕЙ И НУЛЕВЫМ СБРОСОМ РАССОЛА | 2022 |

|

RU2792336C1 |

| Адиабатно-пленочный опреснитель | 1983 |

|

SU1118616A1 |

| ДВУХСТУПЕНЧАТЫЙ ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 1992 |

|

RU2093236C1 |

Изобретение относится к пленочным испарителям, применяемым в дистилляционных опреснительных установках, позволяет предотвратить перегрев пленки выпариваемой жидкости и обеспечивает ее выпаривание в безнакипном режиме. Пленочный испаритель содержит корпус, размещенные в нем горизонтальные греющие трубы, установленные внутри цилиндрических направляющих элементов, сепаратор вторичного пара, питательную и рассольную камеры. Пленочный испаритель отличается тем, что цилиндры направляющих элементов снабжены устройствами для отвода парожидкостной смеси от стекающей пленки жидкости. 3 ил.

| Пленочный испаритель | 1978 |

|

SU718116A1 |

| В 0-1 D 1/16, 1978. | |||

Авторы

Даты

1986-12-07—Публикация

1985-08-13—Подача