Н

ЛЯ ЭТИЛБЕНЗОЛА В СТИРОЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для дегидрирования алкилароматических углеводородов | 2020 |

|

RU2726125C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ | 2012 |

|

RU2629195C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКЕНИЛАРОМАТИЧЕСКОГО СОЕДИНЕНИЯ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ | 2021 |

|

RU2817663C1 |

| КАТАЛИЗАТОР НА ОСНОВЕ ОКСИДА ЖЕЛЕЗА, ЕГО ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ В ПРОЦЕССЕ ДЕГИДРИРОВАНИЯ | 2003 |

|

RU2302290C2 |

| СЛОЖНООКСИДНЫЙ КАТАЛИЗАТОР НА ОСНОВЕ ЖЕЛЕЗА-КАЛИЯ-ЦЕРИЯ И ЕГО ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2021 |

|

RU2831704C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2006 |

|

RU2302293C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ОЛЕФИНОВЫХ И АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2004 |

|

RU2266785C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ, АЛКИЛПИРИДИНОВЫХ И ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2018 |

|

RU2664124C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2325229C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ОЛЕФИНОВЫХ И АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2006 |

|

RU2308323C1 |

Изобретение относится к катализатору дегидрирования, пригодному для дегидрирования углеводородов, в особенности этилбензола в стирол.

Известен катализатор дегидрирования нз основе железа, щелочного металла, ре- д оземельного металла и кальция в качестве промоторов, а также способ дегидрирова- н. я с применением катализатора, например способ получения стирола.

Активность этого катализатора может быть повышена путем введения в него гер- мдния, олова и свинца.

Предлагаемый катализатор дегидриро- ва(ия этилбензола в стирол включает .%: 1-25 соединения (в расчете на ста- б льный оксид), 0,5-20,0 соединения церия

(в

расчете на диоксид 0,1-10,0 соединения

кальция (в расчете на оксид) 0,5-5.0 соеди- германия (в расчете на диоксид), или свинца (в расчете на оксид), и/или олова (в

расчете на оксид) и 35,0-97,9 соединения железа, (в расчете на диоксид).

Массовое отношение диоксид олова: диоксид церия 1:2.

Более предпочтительно введение 0,5- 10 мас.% соединения кальция в расчете на оксид.

К соединениям щелочных металлов, которые могут быть применены, относятся соединения лития, натрия, калия, рубидия и цезия.

Катализатор содержит предпочтительно 5-20, еще лучше 6-15 мас.% соединений щелочных металлов в расчете на оксид щелочного металла. В качестве соединений щелочных металлов могут быть использованы оксиды, гидроксиды и карбонаты. Катализаторы, содержаа ие более 25 мас.% соединения щелочного металла, недостаточно прочны при раздавливании в массе.

сл

с

со

00

а

00

Из соединений редкоземельных металлов могут быть названы соединения лантана, церия, празеодима, неодима, прометия, самария, европия, гадолиния, тербия, диспрозия, гольмия, эрбия, тулия, иттербия и лютеция, при их смеси, наиболее подходящими являются соединения церия.

Присутствие соединений кальция в катализаторе придает ему высокую стабильность.

Соединения кальция содержатся в катализаторе в количестве 0,-1-10, предпочтительно 0,5-5 мас.% (в расчете на. оксид кальция).

Соединения германия, олова или свинца содержатся в количестве 0,5-10, предпочтительно 0,, более предпочтительно 0,8-4 мас.% (в расчете на диоксид).

Из перечисленных трех соединений наиболее предпочтительным является диоксид олова.

Общий объем пор катализатора 0,34- 0,27 см /г, средний диаметр пор 400-575 нм.

Дегидрирование целесообразно проводить при молярном отношения водяной пар:алкилбензол, равном 2-20, предпочтительно 5-13, при температуре 500-700 предпочтительно 550-625°С, при атмосферном давлении или при давлении выше или ниже атмосферного. Целесообразно применять .атмосферное давление или давление 1-0,5 бар.

Дегидрирование хорошо проводить при объемной скорости жидкости 0,1-5,0 л ал- килбензола на 1 л катализатора в 1 ч с применением например, трубчатого или радиального реактора проточного типа.

Из алкилбензолов предпочтительно использование алкилбензолов, в которых ал- кил содержит 2 или 3 атома углерода, например этилбензола или изопропилбен- зола. Ароматическое кольцо алкилбензола может содержать второй заместитель, например метил.

Катализатор может быть применен в виде таблеток, гранул, шариков, он может быть также седлообразным, трехдольчатой или четырехдольчатой формы.

Оксид железа, применяемый для получения катализаторов, может быть, например, гидратированным или негидрати- рованным оксидом железа (III). Оксид железа может представлять собой синтетически полученный порошкообразный красный, красно-коричневый, желтый или черный пигмент. Красные или красно-коричневые пигменты являются высокочистыми окислами железа (III), тогда как черный пигмент представляет собой магнитную форму.

закись-окись железа (РезОз). которую обычно находят в катализаторе при различных условиях реакции. Желтый оксид железа представляет собой моногидратную форму

оксида железа (III). Эти оксиды получают различными способами, например окислением соединений железа, обжигом, осаждением прокаливанием. Пригодной формой соединения железа является моногидратированный желтый оксид железа. Особенно пригодны красные оксиды железа сорта пигментов чистотой выше 98 мас.%. Эти красные оксиды имеют удельную поверхность 2-50 м2/г. Соединения щелочного ме5 талла, редкоземельного металла, кальция и олова могут быть введены в оксид железа любым подходящим способом, например путем тщательного перемешивания в присутствии воды. Полученная смесь может

0 быть высушена и затем прокалена при 500- 1200°С.

Пригодными соединениями щелочных металлов являются карбонаты, бикарбонаты, нитраты и ацетаты: пригодными соеди5 нениями церия - нитрат, карбонат и ацетат; пригодными соединениями кальция - нитрат, ацетат и изобутират.

Подходящими соединениями германия, олова и свинца являются сульфаты, нитра0 ты, карбонаты, ацетаты и оксиды. Могут быть использованы также станнаты, герма- наты и плюмбаты.

Катализаторы, обладающие высокопористой структурой и низкой удельной повер5 хностью, высокоактивные реакциях каталитического дегидрирования. Могут быть использованы различные методы получения высокопористых катализаторов. Так, можно в процессе получения катализатора

0 добавлять горючие материалы, например древесные опилки, уголь, древесную муку, которые после формования гранул могут быть выжжены. Многие из этих порообразу- ющих агентов способствуют также экстру5 зии гранул, например, графит, альгинат

калия и водные растворы метилцеллюлозы.

. При желании катализатор может быть

нанесен на носитель, например алюминат

цинка,

0 п р и мер. Тщательно перемешивают 79,6 г красного оксида железа (негидратиро- взнного), 14,4 г карбоната калия, 9,2 г карбоната церия, 1,2 г диоксида олова, 2,5 г карбоната кальция и 10,1 г альгината калия,

5 постепенно добавляя воду. Полученную пасту экструдируют и гранулируют в цилиндрические частицы диаметром 3 мм и длиной 5 мм, сушат 2 ч при 75ПС и 3 ч при 110°С, прокаливают 2 ч при 800°С и дают охлаждаться до комнатной температуры.

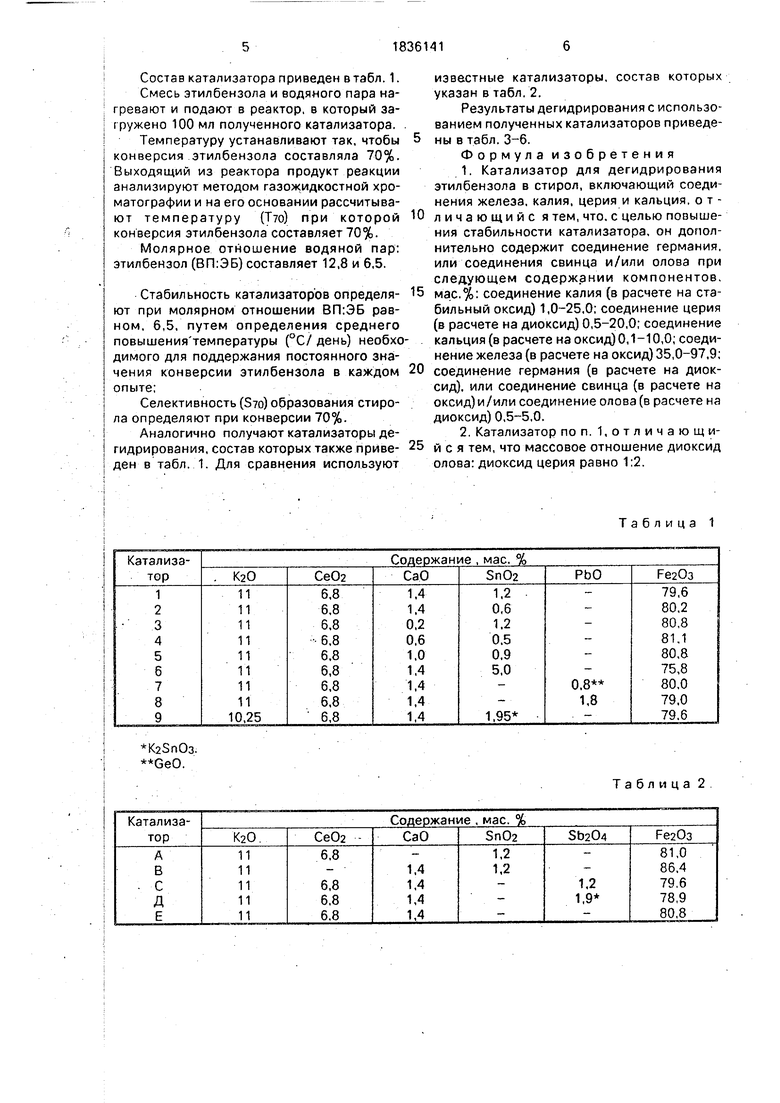

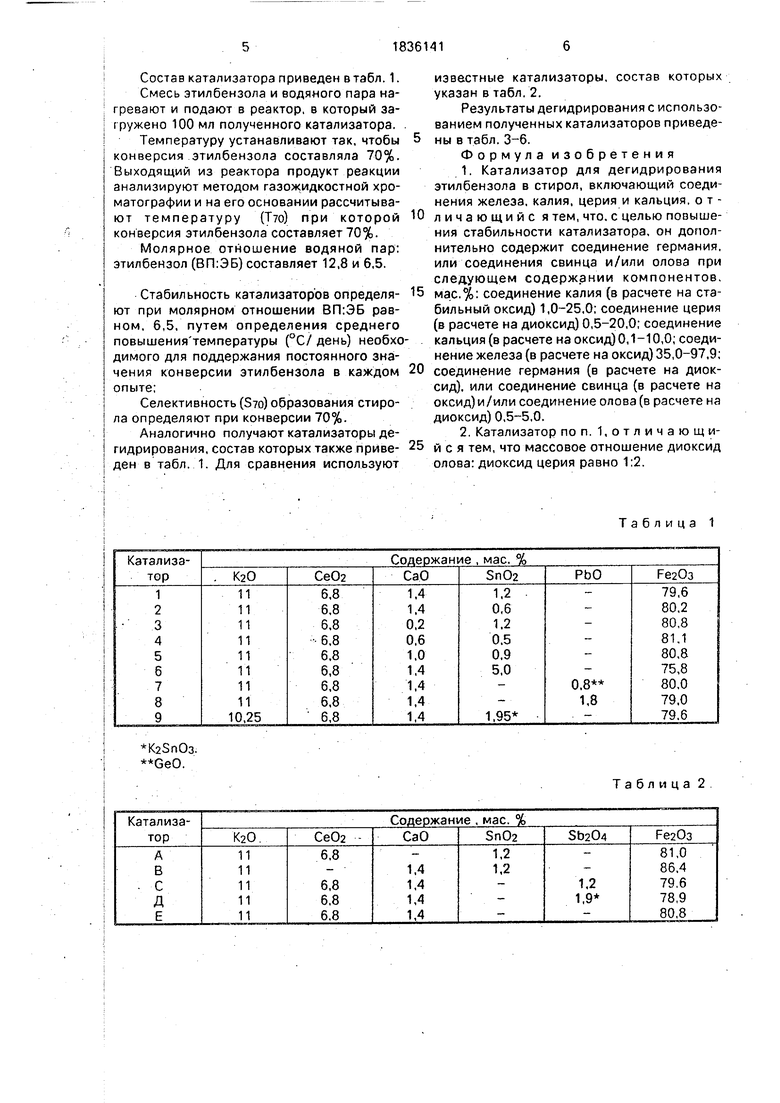

Состав катализатора приведен в табл. 1.

Смесь этилбензола и водяного пара нагревают и подают в реактор, в который загружено 100 мл полученного катализатора.

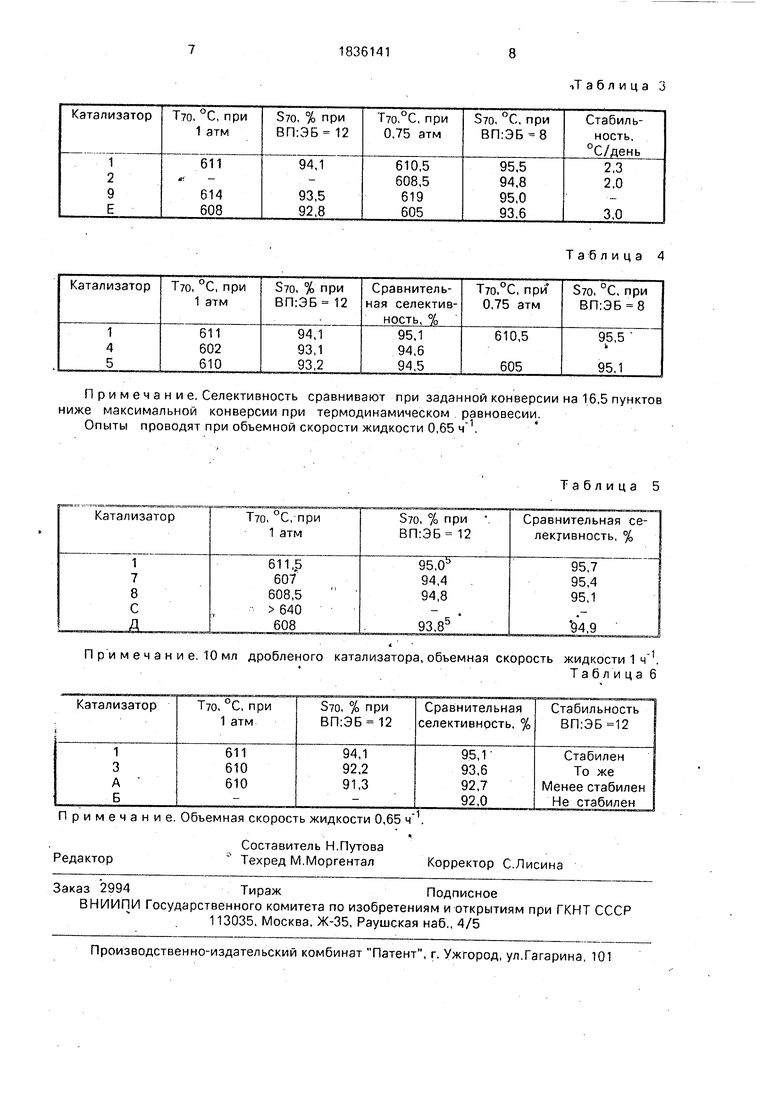

Температуру устанавливают так, чтобы конверсия этилбензола составляла 70%. Выходящий из реактора продукт реакции анализируют методом газожидкостной хроматографии и на его основании рассчитывают температуру () при которой конверсия этилбензола составляет 70%.

Молярное отношение водяной пар: этилбензол (ВП:ЭБ) составляет 12,8 и 6,5.

Стабильность катализаторов определи- ют при молярном отношении ВП:ЭБ равном, 6,5, путем определения среднего повышения температуры (°С/ день) необходимого для поддержания постоянного значения конверсии этилбензола в каждом опыте;

Селективность () образования стирола определяют при конверсии 70%.

Аналогично получают катализаторы дегидрирования, состав которых также приведен в табл. 1. Для сравнения используют

К25пОз. GeO.

5 0

5

0

5 й

известные катализаторы, состав которых указан в табл, 2.

Результаты дегидрирования с использованием полученных катализаторов приведены в табл. 3-6.

Формула изобретения

Таблица 1

Таблица 2

Примечание. Селективность сравнивают при заданной конверсии на 16,5 пунктов ниже максимальной конверсии при термодинамическом равновесии.

-1

Опыты проводят при объемной скорости жидкости 0,65 ч .

Примечание. 10 мл дробленого катализатора, объемная скорость жидкости 1 ч .

Таблица 6

Примечание. Объемная скорость жидкости 0,65 ч .

Редактор

Составитель Н.Путова Техред М.Моргентал

Л а б л и ц а 3

Таблица 4

но а

-1

.

Таблица 5

Корректор С.Лисина

Авторы

Даты

1993-08-23—Публикация

1988-06-27—Подача