Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения алкенилароматического соединения из алкилароматического соединения при использовании катализатора дегидрирования.

Предшествующая область техники

Реакция дегидрирования алкилароматического соединения представляет собой эндотермическую реакцию, сопровождающуюся увеличением объема. Например, реакция дегидрирования этилбензола выражается приведенным ниже уравнением реакции (1) и обычно осуществляется с использованием смеси газообразного этилбензола и водяного пара (пара) при повышенной температуре.

C6H5C2H5 → C6H5C2H3 + H2 -113 кДж/моль (1)

Поскольку в результате реакции из одной молекулы образуется две, термодинамическое равновесие наступает только при пониженном давлении в правой части уравнения. Поэтому для данной реакции желательно использовать пониженное давление. Реакция является эндотермической, что означает необходимость в высокой температуре, приводящей к образованию кокса в результате протекания побочной реакции. Для преодоления этой проблемы в реакционную смесь добавляют воду. Высокая теплоемкость воды способствует передаче энергии для эндотермической реакции и уменьшению коксования. Производство пара является дорогостоящим, кроме того, парциальное давление воды повышает общее давление, которое необходимо поддерживать на низком уровне, чтобы избежать негативного влияния на термодинамическое равновесие реакции. Поэтому в последние годы в промышленности наблюдалась тенденция к снижению содержания воды. Содержание воды в этой реакции обычно указывают в виде массового отношения воды к углеводородам (отношение W/H). Задача состоит в том, чтобы снизить соотношение W/H и одновременно предотвратить коксование катализатора, или, другими словами, необходимы катализаторы, более устойчивые к коксованию.

В течение длительного времени в данной реакции использовали катализаторы на основе оксида железа с щелочными и щелочноземельными металлами и церием и палладием в качестве промоторов.

Например, известны документы Ertl, Knözinger, Weitkamp, VCH 1997, Vol. 5 page 2151 ff и US 6191065 B1. В US 6191065 B1 описан катализатор для получения алкенилароматических соединений из алкилароматических соединений, который преимущественно представляет собой оксид железа, соединение щелочного металла и содержит примерно менее 100 ч/млн источника благородного металла, такого как палладий, платина, рутений, рений, осмий, родий или иридий. Дополнительные компоненты катализатора могут включать соединения на основе церия, молибдена, вольфрама и других подобных промоторов. Кроме того, раскрыт способ получения алкенилароматических соединений из алкилароматических соединений с использованием данного катализатора. Отношение пара к углеводороду дано в виде молярного отношения 12/1, которое означает массовое отношение 1.66/1 (Пример 2, столбец 9, строка 19f).

В EP 3388147 раскрыт катализатор дегидрирования для алкилароматических соединений, при этом катализатор содержит железо (Fe), калий (K), церий (Ce), иттрий (Y) и палладий (Pd). Данный катализатор дегидрирования проявляет высокую активность при низком массовом соотношении W/H, составляющем от 0,8 до 1,2.

Высокий перепад давления в реакторе нежелателен, так как на входе необходимо более высокое давление, чтобы пропустить газ через реактор, и термодинамические условия при этом хуже. С другой стороны, высокая доля пустот в реакторе уменьшает количество катализатора в реакторе. Поэтому необходимо найти оптимальные условия между перепадом давления и количеством катализатора в реакторе. Одним из способов снижения перепада давления без чрезмерного уменьшения количества активной массы является использование катализаторов нецилиндрической формы с более высокой долей пустот. Успешным примером является использование ребристого экструдированного катализатора в форме зубчатого колеса.

В US 5097091 раскрыта форма катализатора в виде зубчатого колеса, используемого при массовом отношении пара к углеводороду, равном 2. В этом документе также раскрыт индекс активности, который рассчитывается из общей площади (геометрической площади поверхности) формованной частицы в литре с учетом перепада давления (дельта p) относительно упаковки формованной частицы в реакторе длиной 1 м и диаметром 1 м. Если реакция протекает настолько быстро, что происходит только на внешней поверхности частиц, а не в порах, то индекс активности коррелирует с активностью. Если имеет значение реакция в порах, то конверсия связана с массой катализатора. Обычно это происходит при дегидрировании этилбензола. Поэтому использование таких катализаторов в форме зубчатого колеса не повышает конверсию в реакторе при прочих одинаковых условиях, поскольку более высокая доля пустот соответствует меньшей массе катализатора в реакторе.

J. Towfighi, et al. раскрывает, что основные щелочные металлы снижают коксообразование в реакциях риформинга и дегидрирования (J. Towfighi, et al. J. chem. Eng. of Japan (2002), Vol. 35, No. 10 p 923-937). К сожалению, катионы щелочных металлов хорошо растворимы в воде. Катионы щелочных металлов элюируются водяным паром и перемещаются в реакторе (60) в направлении потока газа от входного отверстия (62) к выходному (63). Миграция щелочных металлов является одним из основных долговременных механизмов дезактивации катализатора дегидрирования. Подобная миграция щелочных металлов описана, например, в (G.R. Meima et al., Appl. Catal. A: General 212 (2001) 239-245 or W. Beiniasz et. al., Catal. Today 154 (2010) 224-228 or I. Rossetti et al., Appl. Catal. A: General 292 (2005) 118-123).

Миграция щелочных металлов оказывает два отрицательных эффекта на каталитическую реакцию. Первый отрицательный эффект возникает в области, где концентрация щелочных металлов уменьшается со временем. При этом снижение концентрации щелочных металлов изменяет состав катализатора, что приводит к дезактивации в результате коксообразования и снижению стойкости к коксованию. Второй отрицательный эффект заключается в том, что щелочные металлы оседают в более холодных зонах вблизи выхода из реактора и образуют слой на активном катализаторе.

Степень этих эффектов значительно зависит от условий реакции. Большинство промышленных реакторов разработаны для функционирования в адиабатическом режиме, что означает, что температура в реакторе снижается вследствие эндотермической реакции, и температура на выходе ниже, чем на входе. Чтобы приблизить достижение реакцией равновесия, часто несколько реакторов устанавливают друг за другом, с подогревом газовой смеси в промежутках между ними. Точная температура на выходе из реакторов в этом случае сильно зависит от объемной скорости, изоляции реактора и количества используемых стадий. Особую сложность вызывает повторное осаждение щелочных металлов при температуре ниже 550°C. Поэтому проблема, требующая решения, состояла в разработке способа получения алкенилароматического соединения путем дегидрогенизации алкилароматического соединения, обладающего большей сроком службы. В частности, обеспечивается способ получения алкенилароматического соединения на основе реакции дегидрирования алкилароматического соединения с использованием катализатора, допированного щелочью, который характеризуется меньшей миграцией щелочного металла и позволяет работать при низком отношении W/H. Низкое соотношение W/H является особенно предпочтительным, поскольку использование меньшего количества воды энергетически выгодно.

Краткое описание чертежей

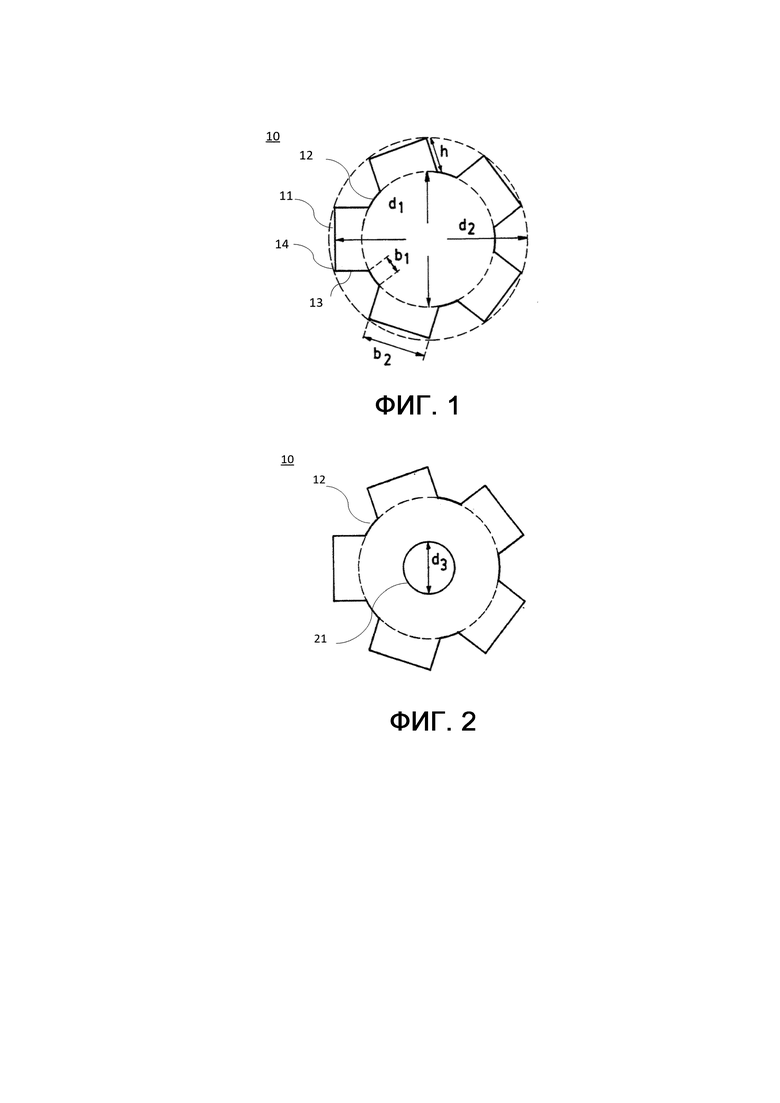

Фиг. 1 представляет собой схематическое изображение поперечного сечения катализатора дегидрирования в одном из вариантов осуществления изобретения.

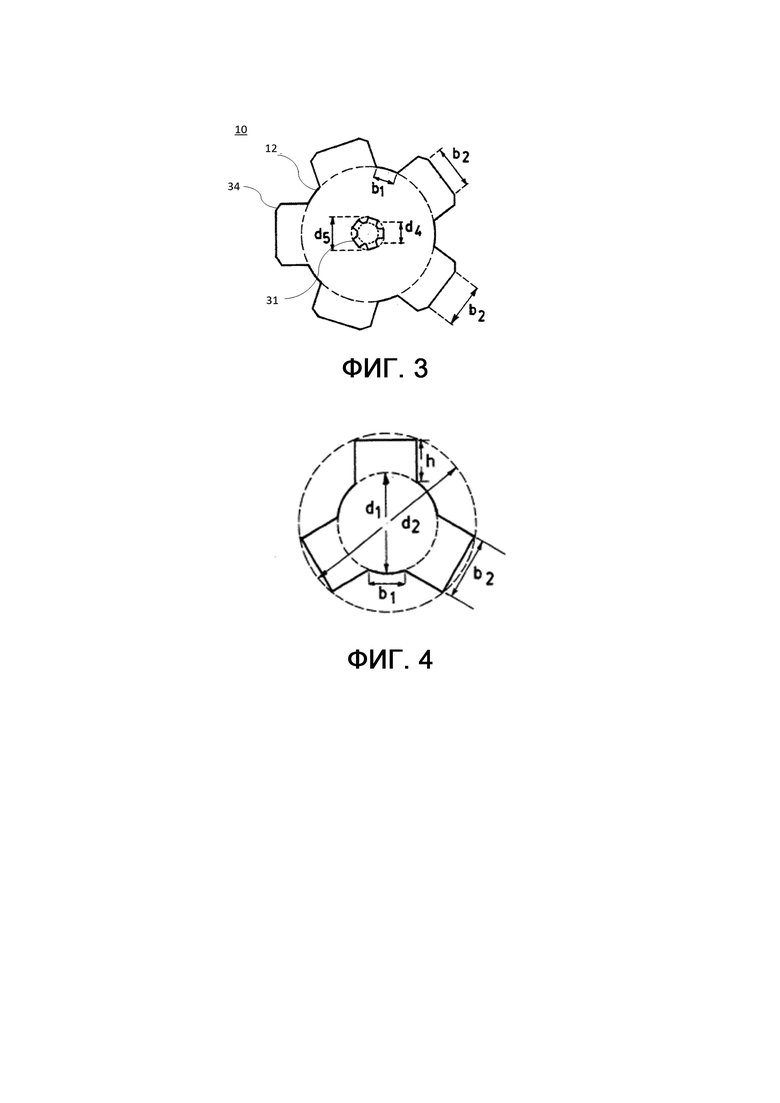

Фиг. 2 представляет собой схематическое изображение поперечного сечения катализатора дегидрирования в следующем варианте осуществления изобретения.

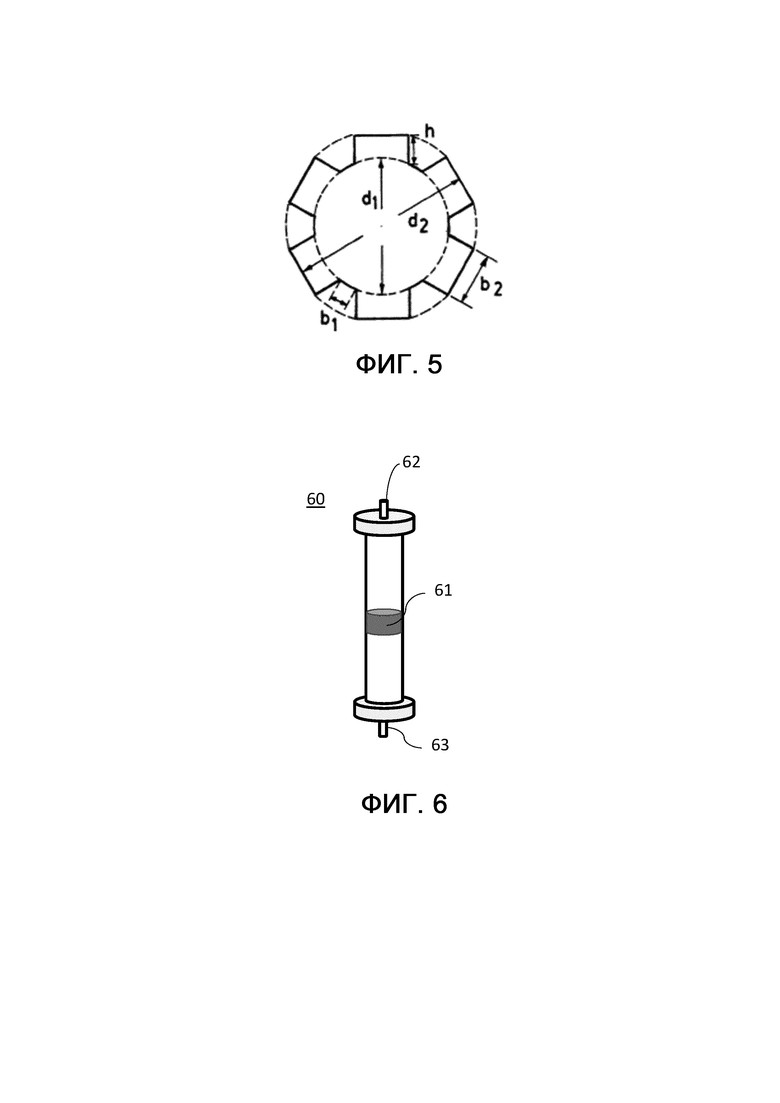

Фиг. 3 представляет собой схематическое изображение поперечного сечения катализатора дегидрирования в следующем варианте осуществления изобретения.

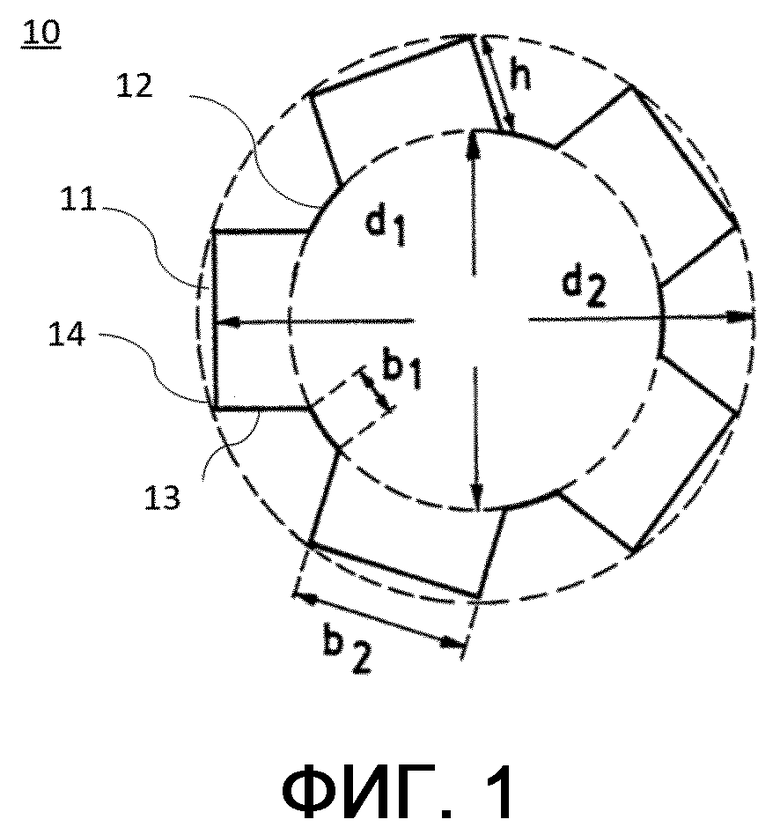

Фиг. 4 представляет собой схематическое изображение поперечного сечения катализатора дегидрирования в следующем варианте осуществления изобретения.

Фиг. 5 представляет собой схематическое изображение поперечного сечения катализатора дегидрирования в следующем варианте осуществления изобретения.

Фиг. 6 представляет собой схематическое изображение реактора дегидрирования алкилароматических соединений.

Краткое описание изобретения

Объектом настоящего изобретения является катализатор дегидрирования, допированный щелочью и иттрием, который обладает высокой активностью в реакции дегидрирования алкилароматического соединения в присутствии водяного пара и характеризуется пониженной миграцией щелочного металла. В результате осуществления способа изобретения можно наблюдать уменьшение миграции щелочи в высокотемпературной области (например, от 600 до 650°C) вблизи входа в слой стандартного промышленного катализатора для производства алкенилароматических соединений, таких как стирол, а также в низкотемпературной области (например, при температуре ниже 600°C) рядом с выходным отверстием, где температура снижается вследствие эндотермичности реакции. Целью изобретения также является создание способа получения катализатора для использования в способе изобретения и создание способа дегидрирования с использованием данного катализатора.

Способ получения алкенилароматического соединения, согласно изобретению, включает в себя стадию

приведения в контакт потока углеводорода, содержащего алкилароматическое соединение, с водяным паром в присутствии катализатора дегидрирования, подходящего для дегидрирования данного алкилароматического соединения, в одном или более последовательных реакторах,

где массовое соотношение водяного пара и углеводорода (отношение вода/углеводород) составляет от 0,4 до 1,5,

где катализатор дегидрирования включает три или более зубца и корпус, так что поперечное сечение катализатора дегидрирования имеет форму зубчатого колеса, и

где катализатор дегидрирования включает, из расчета на общую массу компонентов катализатора дегидрирования в виде оксидов,

- от 30 до 90 массовых процентов (мас. %) железа из расчета на Fe2O3,

- от 1 до 50 мас. % калия из расчета на K2O,

- от 1 до 50 мас. % церия из расчета на CeO2, и

- от 0,01 до 1 мас. % иттрия из расчета на Y2O3.

Предпочтительно форма зубчатого колеса имеет следующие размерные соотношения:

(i) отношение внешнего диаметра (d2) к диаметру корпуса (d1) (d2:d1) составляет от 1,2:1 to 2,5:1,

(ii) отношение зазора между основаниями зубцов (b1) к ширине вершины зубца (b2) (b1:b2) составляет от 0,1:1 до 0,9:1, и

(iii) зазор между основаниями зубцов (b1) составляет 0,1 мм или более.

Предпочтительно форма зубчатого колеса имеет следующие размерные соотношения: (i) отношение наружного диаметра (d2) к диаметру корпуса (d1) (d2:d1) составляет от 1,2:1 до 2,5:1, (ii) отношение зазора между основаниями зубцов (b1) к ширине вершины зубца (b2) (b1:b2) составляет от 0,1:1 до 0,9:1, и (iii) зазор между основаниями зубцов (b1) составляет 0,1 мм или более. Следующий аспект изобретения относится к способу получения катализатора дегидрирования, включающему стадии:

- смешивания исходного вещества с водой с получением экструдируемой смеси, где исходное вещество включает соединение железа, соединение калия, соединение церия и соединение иттрия;

- формирования из экструдируемой смеси гранулы путем экструзии с использованием матрицы с отверстиями в виде зубчатого колеса; и

- прокаливания полученной гранулы.

Неожиданно, авторы изобретения обнаружили, что использование такого «ребристого» экструдированного катализатора дегидрирования этилбензола, описанного выше, имеющего структуру зубчатого колеса, предназначенного для реакции при низком отношении W/H, способствует снижению переноса щелочных металлов в реакторе, когда катализатор содержит иттрий (Y) в качестве промотора.

Кроме того, авторами неожиданно найдено, что снижение конверсии, которое обычно связано с подобным ребристым катализатором вследствие более высокой доли пустот, меньше, если катализатор содержит иттрий. В качестве второго неожиданного эффекта было замечено, что конверсия катализатора согласно изобретению выше, чем в случае стандартного ребристого катализатора, не содержащего иттрий, что в конечном итоге приводит к более высокой производительности катализатора.

Изобретение также включает использование катализатора дегидрирования для получения алкенилароматического соединения в результате контакта углеводородного потока, содержащего алкилароматическое соединение, с водяным паром, где массовое отношение между водяным паром и алкилароматическим соединением (отношение вода/углеводород) составляет от 0,4 до 1,5, где катализатор включает три или более зубца и корпус, так что поперечное сечение катализатора дегидрирования имеет форму зубчатого колеса, и где катализатор дегидрирования включает в себя, исходя из общей массы компонентов катализатора дегидрирования в виде оксидов,

- от 30 до 90 массовых процентов (мас. %) железа из расчета на Fe2O3,

- от 1 до 50 мас. % калия из расчета на K2O,

- от 1 до 50 мас. % церия из расчета на CeO2, и

- от 0,01 до 1 мас. % иттрия из расчета на Y2O3.

Осуществление изобретения

Настоящее изобретение представляет собой способ получения алкенилароматического соединения, включающий в себя стадию:

- приведения в контакт потока углеводорода, содержащего алкилароматическое соединение, с водяным паром в присутствии катализатора дегидрирования, подходящего для дегидрирования данного алкилароматического соединения, в одном или более последовательных реакторах,

где массовое соотношение водяного пара и углеводорода (отношение вода/углеводород) составляет от 0,4 до 1,5,

где катализатор дегидрирования включает три или более зубца и корпус, так что поперечное сечение катализатора дегидрирования имеет форму зубчатого колеса, и

где катализатор дегидрирования включает, из расчета на общую массу компонентов катализатора дегидрирования в виде оксидов,

- от 30 до 90 массовых процентов (мас. %) железа из расчета на Fe2O3,

- от 1 до 50 мас. % калия из расчета на K2O,

- от 1 до 50 мас. % церия из расчета на CeO2, и

- от 0,01 до 1 мас. % иттрия из расчета на Y2O3.

Предпочтительно форма зубчатого колеса имеет следующие размерные соотношения:

(i) отношение внешнего диаметра (d2) к диаметру корпуса (d1) (d2:d1) составляет от 1,2:1 to 2,5:1,

(ii) отношение зазора между основаниями зубцов (b1) к ширине вершины зубца (b2) (b1:b2) составляет от 0,1:1 до 0,9:1, и

(iii) зазор между основаниями зубцов (b1) составляет 0,1 мм или более.

Форма зубчатого колеса

Катализатор дегидрирования, подходящий для дегидрирования алкилароматических соединений, сокращенно «катализатор дегидрирования» или «катализатор» (10), включает зубцы (11) и корпус (12), которые расположены таким образом, что поперечное сечение катализатора имеет форму зубчатого колеса. В рамках данной заявки «поперечное сечение» означает поперечное сечение, параллельное плоскости, распространяющейся на зубцы зубчатого колеса. Типичный пример такого катализатора с корпусом и зубьями, образующими в поперечном сечении форму зубчатого колеса, показан на фиг. 1.

Корпус предпочтительно имеет цилиндрическую форму или, по существу, цилиндрическую форму. В этом случае продольная ось, расположенная в центре круглых сторон цилиндра, перпендикулярна плоскости, распространяющейся на зубцы, и проходит через центр зубчатого колеса (осевое направление). В поперечном сечении зубцы предпочтительно имеют прямоугольную форму.

В одном из вариантов осуществления форма зубчатого колеса имеет следующие размерные соотношения:

(i) отношение внешнего диаметра (d2) к диаметру корпуса (d1) (d2:d1) составляет от 1,2:1 до 2,5:1,

(ii) отношение зазора между основаниями зубцов (b1) к ширине вершины зубца (b2) (b1:b2) составляет от 0,1:1 до 0,9:1, и

(iii) зазор между основаниями зубцов (b1) составляет 0,1 мм или более.

В предпочтительном варианте осуществления форма зубчатого колеса имеет следующие размерные соотношения:

(i) отношение (d2:d1) составляло 1,5:1, внешний диаметр (d2) составлял 4,6 мм, диаметра корпуса (d1) составлял 3 мм.

(ii) отношение (b1:b2) составляло 0,3:1, зазор между основаниями зубцов (b1) составлял 0,4 мм, ширина вершины зубца (b2) составляла 1,5 мм,

(iii) зазор между основаниями зубцов (b1) составляет 0,4 мм.

Размерные соотношения формы зубчатого колеса оптимизированы для увеличения прочности катализатора и уменьшения контакта поверхности катализатора между отдельными частицами катализатора в набивке реактора.

Форма зубчатого колеса согласно изобретению может иметь отношение внешнего диаметра (d2) к диаметру корпуса (d1) (d2:d1) от 1,3:1 до 2,0:1, предпочтительно от 1,4:1 до 1,8:1, более предпочтительно от 1,5:1 до 1,7:1. Внешний диаметр (d2) зубчатого колеса составляет от 1,5 до 25 мм, предпочтительно от 1,8 до 18 мм, более предпочтительно от 2,3 до 12 мм, более предпочтительно от 3 до 9 мм, и наиболее предпочтительно от 3,5 до 6 мм. Диаметр корпуса зубчатого колеса (d1) составляет от 1 до 10 мм, предпочтительно от 1,5 до 8 мм, более предпочтительно от 1,9 до 6 мм, и наиболее предпочтительно от 2,5 до 4,5 мм.

Катализатор дегидрирования с внешним диаметром (d2), описанным выше, особенно подходит для проведения реакций дегидрирования при пониженном давлении, поскольку таким образом можно добиться особенно малого перепада давления. С другой стороны, описанный выше диаметр корпуса (d1) обеспечивает достаточный удельный вес катализатора и/или площадь поверхности для достижения достаточной дегидрирующей активности катализатора.

Отношение ширины зазора между основаниями зубцов (b1) к ширине вершины зубца (b2) (b1:b2) в зубчатом колесе может составлять от 0:1 (если нет зазора между основаниями зубцов) до 0,7:1, или может составлять от 0,1:1 до 0,7:1, предпочтительно от 0,2:1 до 0,6:1, наиболее предпочтительно от 0,3:1 до 0,5:1. Зазор между основаниями зубцов (b1) составляет от 0,1 до 2 мм, предпочтительно от 0,15 до 1,5 мм, более предпочтительно от 0,2 до 0,9 мм, более предпочтительно от 0,25 до 0,7 мм, и наиболее предпочтительно от 0,3 до 0,5 мм. Ширина вершины зубца (b2) составляет от 0,5 до 5 мм, предпочтительно от 0,7 до 3 мм, более предпочтительно от 0,9 до 2,5 мм, и наиболее предпочтительно от 1,2 до 1,9 мм. Предпочтительно в зубчатом колесе ширина вершины зубца (b2) больше зазора между корнями и зубцами (b1).

Предпочтительно длина катализатора дегидрирования (в осевом направлении) составляет от 1 до 20 мм, более предпочтительно от 2 до 18 мм, и наиболее предпочтительно от 3 до 6 мм. Отношение длины (в осевом направлении) катализатора дегидрирования к внешнему диаметру (d2) составляет приблизительно от 0,5:1 до 5:1, и предпочтительно от 1:1 до 3:1.

Катализатор дегидрирования (10) имеет в общем случае 3 или более зубца (11), предпочтительно 4 или более зубца, и наиболее предпочтительно 5 или более зубцов. Катализатор дегидрирования (10) предпочтительно имеет 10 или менее зубцов (11), более предпочтительно 8 или менее зубцов, наиболее предпочтительно 6 или менее зубцов. Катализатор дегидрирования (10), изображенный на фиг. 1, представляет собой вариант с 5 зубцами.

Зубцы (11) обычно имеют параллельные боковые стороны (13). Зубцы с частично или полностью параллельными боковыми поверхностями способны уменьшить разрушение катализатора. Боковые стороны зубцов (13) по существу параллельны в направлении высоты зубца (h). Кромки (14) между вершиной зубца и боковой поверхностью зубца (13) имеют прямой угол. Кромки (34) могут быть скошенными или закругленными (фиг. 3).

Преимущество скашивания или закругления краев, как показано на фиг. 3, также заключается в том, что зубцы соприкасаются со слоем катализатора или упорядоченно расположены на меньшей площади, так что в целом доступна большая открытая поверхность. Кроме того, закругление или скашивание зубцов может снизить истирание катализатора, в частности, в процессе его загрузки в реактор или в процессе работы при возникновении вибраций или циклических напряжений температуры и давления, которые приводят к смещению формованных тел друг относительно друга.

В рамках способа изобретения алкилароматическое соединение предпочтительно представляет собой этилбензол, а алкенилароматическое соединение представляет собой стирол.

Катализатор дегидрирования (10) предпочтительно содержит продольный канал (21) в корпусе (12) (фиг. 2). Продольный канал (21) представляет собой гладкоцилиндрический продольный (в осевом направлении) канал с диаметром (d3).

Кроме того, продольный канал (34) предпочтительно имеет поперечное сечение в форме зубчатого колеса с диаметром внешней окружности вершин зубцов (d4) и диаметром окружности впадин зубцов (d5) (фиг. 3).

Поперечное сечение в форме зубчатого колеса включает 3 зубца, как показано на фиг. 4, в другом варианте воплощения - 6 зубцов, как показано на фиг. 5.

Условия способа

Способ получения алкенилароматического соединения включает стадию контакта углеводородного потока, содержащего или состоящего из алкилароматического соединения, с водяным паром в присутствии катализатора дегидрирования в реакторе.

Процесс дегидрирования проводят в непрерывном режиме с использованием неподвижного слоя, который может состоять из одного реактора. В качестве альтернативы, одновременно могут функционировать несколько реакторов, в частности, реакторы процесса дегидрирования могут работать как последовательные реакторы, что означает, что выходное отверстие первого реактора соединено с входным отверстием второго реактора, и так далее.

Способ изобретения включает по меньшей мере частичную конверсию углеводородного потока (сырья), содержащего алкилароматическое соединение. В том случае, когда способ изобретения включает только один реактор, или если углеводородный поток вводят в первый реактор из серии последовательных реакторов, то углеводородный поток состоит или, по существу, состоит из алкилароматического соединения, такого как этилбензол. В случае, когда реактор расположен после первого реактора в серии реакторов, углеводородный поток содержит алкенилароматическое соединение, полученное в предыдущем реакторе, а также непрореагировавшее алкилароматическое соединение, подлежащее конверсии.

Массовое отношение углеводородных соединений, включая, в частности, алкилароматическое соединение, такое как этилбензол, и водяного пара (отношение вода/углеводород), так называемое отношение W/H, составляет от 0,4 до 1,5, предпочтительно от 0,4 до 1,4, или от 0,4 до 1,3, более предпочтительно от 0,4 до 1,2, наиболее предпочтительно от 0,4 до 1,1. Отношение W/H в процессе осуществления способа изобретения обычно составляет 0,5 или больше, предпочтительно 0,6 или больше. Отношение W/H обычно составляет 1,5 или меньше, предпочтительно 1,3 или меньше, более предпочтительно 1,2 или меньше, наиболее предпочтительно 1,1 или меньше, более предпочтительно 1,0 или меньше, далее более предпочтительно 0,9 или меньше, и наиболее предпочтительно 0,8 или меньше.

Водяной пар добавляют к исходному сырью алкенилароматических соединений для удаления углеродистых остатков с катализатора и выделения теплоты для осуществления реакции. Продолжительность контакта газа, содержащего реагент, с катализатором в одном реакторе выражают через часовую объемную скорость жидкости (ЧОСЖ). Обычно ЧОСЖ составляет от 0,3 до 5 ч-1, предпочтительно от 0,5 до 3,5 ч-1, более предпочтительно от 0,6 до 1,9 ч-1 и наиболее предпочтительно от 0,8 до 1,5 ч-1.

Температура внутри реактора составляет от 500 до 700°C, предпочтительно от 520 до 650°C. Реактор (60) включает в себя входное отверстие (62) и выходное отверстие (63), показанные на фиг. 6, при этом температура во входном отверстии составляет от 550 до 650°C, предпочтительно от 580 до 630°C. Температура в выходном отверстии (63) ниже температуры во входном отверстии (62). Температура в выходном отверстии (63) составляет от 500 до 650°C, предпочтительно от 520 до 600°C, и наиболее предпочтительно от 530 до 550°C.

В предпочтительном варианте осуществления реакцию проводят в реакторе, в котором температура в зоне выхода по меньшей мере одного реактора дегидрирования ниже 550°C. При этом термин «зона выхода» означает последние 20 см слоя катализатора в реакторе в направлении потока.

Абсолютное давление в реакторе составляет 150 кПа или ниже, предпочтительно 120 кПа или ниже, более предпочтительно 110 кПа или ниже, наиболее предпочтительно 70 кПа. Давление в реакторе составляет 1 кПа или выше, предпочтительно 10 кПа или выше, наиболее предпочтительно 30 кПа или выше.

Композиция катализатора дегидрирования

Катализатор дегидрирования включает, исходя из общей массы катализатора дегидрирования, от 30 до 90 массовых процентов (мас. %) железа из расчета на Fe2O3, от 1 до 50 мас.% калия из расчета на K2O, от 1 до 50 мас.% церия из расчета на CeO2, и от 0,01 до 10 мас.% иттрия из расчета на Y2O3.

Катализатор дегидрирования содержит железо (Fe) в форме соединения железа, при этом соединение железа может быть оксидом железа и/или сложным оксидом железа. Термин «сложный оксид» относится к оксиду, содержащему два или более некислородных атома в структуре соответствующего оксида.

Содержание железа в катализаторе из расчета на Fe2O3 составляет от 40 до 85 мас.%, предпочтительно от 45 до 80 мас.%, более предпочтительно от 50 до 81 мас.%, и наиболее предпочтительно от 65 до 75 мас.% из расчета на общую массу катализатора дегидрирования.

Катализатор дегидрирования может содержать калий (K) в форме соединения калия. Соединение калия представляет собой оксид и/или сложный оксид калия. Содержание калия в катализаторе из расчета на K2O, может составлять от 5 до 30 мас.%, предпочтительно от 8 до 26 мас.%, более предпочтительно от 10 до 20 мас.% и наиболее предпочтительно от 12 до 18 мас.% из расчета на общую массу катализатора дегидрирования.

Катализатор дегидрирования необязательно содержит церий (Се) в форме соединения церия. Соединение церия представляет собой оксид церия и/или сложный оксид церия. Содержание церия в катализаторе из расчета на CeO2 составляет от 3 до 30 мас.%, предпочтительно от 5 до 26 мас.%, более предпочтительно от 7 до 19 мас.% и наиболее предпочтительно от 9 до 14 мас.% из расчета на общую массу катализатора дегидрирования.

Катализатор дегидрирования, согласно изобретению, содержит иттрий (Y) в форме соединения иттрия. Соединение иттрия может представлять собой оксид иттрия и/или сложный оксид иттрия. Содержание иттрия в катализаторе из расчета на Y2O3 составляет от 0,01 до 1 мас.%. Содержание иттрия в катализаторе из расчета на Y2O3 предпочтительно составляет 0,05 мас.% или более, 0,1 мас.% или более, более предпочтительно 0,15 мас.% или более, далее предпочтительно 0,2 мас.% или более, и наиболее предпочтительно 0,25 мас.% или более, из расчета на общую массу катализатора дегидрирования. Содержание иттрия в катализаторе из расчета на Y2O3 предпочтительно составляет 1 мас.% или менее, или 0,8 мас.% или менее, более предпочтительно 0,5 мас.% или менее, и наиболее предпочтительно 0,3 мас.% или менее, из расчета на общую массу катализатора дегидрирования.

Катализатор дегидрирования, согласно изобретению, необязательно содержит один или несколько элементов группы 2, выбранных из группы, включающей в себя кальций (Ca), магний (Mg) и их смесь. Элемент группы 2 предпочтительно представляет собой кальций (Ca). Элемент группы 2, из расчета на оксид элемента группы 2 (XO, причем X является элементом группы 2), присутствует в катализаторе в количестве от 0,3 до 10 мас.% из расчета на общую массу катализатора. Элемент группы 2, из расчета на оксид элемента группы 2, присутствует в катализаторе обычно в количестве 0,5 мас.% или более, предпочтительно 0,6 мас.% или более, более предпочтительно 0,7 мас.% или более, и наиболее предпочтительно 0,8 мас.% или более, из расчета на общую массу катализатора дегидрирования. Элемент группы 2, из расчета на оксид элемента группы 2, обычно присутствует в катализаторе в количестве 8 мас.% или менее, предпочтительно 6 мас.% или менее, более предпочтительно 3 мас.% или менее, наиболее предпочтительно 1,5 мас.% или менее, из расчета на общую массу катализатора дегидрирования.

Катализатор дегидрирования, согласно изобретению, необязательно содержит элемент группы 6, выбранный из группы, включающей в себя молибден (Mo), вольфрам (W) и их смесь, предпочтительно элемент группы 6 представляет собой молибден (Mo).

Элемент группы 6, из расчета на оксид элемента группы 6 (XO3, где X является элементом группы 6), обычно присутствует в катализаторе в количестве от 0,1 до 10 мас.% из расчета на общую массу катализатора дегидрирования. Элемент группы 6, из расчета на оксид элемента группы 6, присутствует в катализаторе в количестве от 0,2 мас.% или более, предпочтительно 0,3 мас.% или более, более предпочтительно 0,4 мас.% или более, наиболее предпочтительно 0,5 мас.% или более, из расчета на общую массу катализатора дегидрирования. Элемент группы 6, из расчета на оксид элемента группы 6, обычно присутствует в катализаторе в количестве 8 мас.% или менее, предпочтительно 6 мас.% или менее, более предпочтительно 3 мас.% или менее, наиболее предпочтительно 1,1 мас.% или менее, из расчета на общую массу катализатора дегидрирования.

Катализатор дегидрирования, согласно изобретению, необязательно содержит натрий (Na) в виде соединения натрия. Соединение натрия представляет собой оксид натрия и/или сложный оксид натрия. Натрий, из расчета на Na2O, может присутствовать в катализаторе в количестве от 0,1 до 15 мас.% из расчета на общую массу катализатора дегидрирования. Натрий, из расчета на Na2O, обычно может присутствовать в катализаторе в количестве 0,5 мас.% или более, предпочтительно 1 мас.% или более, более предпочтительно 1,4 мас.% или более, и наиболее предпочтительно 1,7 мас.% из расчета на общую массу катализатора дегидрирования. Натрий, из расчета на Na2O, обычно присутствует в катализаторе в количестве 12 мас.% или менее, предпочтительно 8 мас.% или менее, более предпочтительно 5 мас.% или менее, наиболее предпочтительно 3 мас.% или менее, из расчета на общую массу катализатора дегидрирования.

Катализатор дегидрирования, согласно изобретению, дополнительно содержит благородный металл. Благородный металл выбирают из группы, включающей в себя золото, серебро, платину, палладий, родий, иридий, рутений, осмий и их смесь. В другом варианте осуществления благородный металл предпочтительно выбирают из группы, включающей в себя золото, платину, палладий и их смесь в другой варианте осуществления. Наиболее предпочтительно благородный металл представляет собой палладий (Pd).

Благородный металл присутствует в катализаторе в количестве от 0,1 до 200 масс. ч/млн из расчета на общую массу катализатора дегидрирования. Благородный металл обычно может присутствовать в количестве 2 масс. ч/млн, или более, предпочтительно 6 масс. ч/млн, или более, более предпочтительно 10 массовых ч/млн, или более, наиболее предпочтительно 13 массовых ч/млн, или более, из расчета на общую массу катализатора дегидрирования. Благородный металл обычно присутствует в катализаторе в количестве 150 массовых ч/млн, или менее, предпочтительно 100 массовых ч/млн, или менее, более предпочтительно 80 массовых ч/млн, или менее, далее предпочтительно 68 массовых ч/млн, или менее, еще более предпочтительно 42 массовых ч/млн, или менее, наиболее предпочтительно 25 массовых ч/млн или менее, из расчета на общую массу катализатора дегидрирования.

Наиболее предпочтительно катализатор дегидрирования согласно изобретению состоит из от 65 до 80,48 массовых процентов оксида железа, от 10 до 20 массовых процентов оксида калия, от 9 до 14 массовых процентов оксида церия, от 0,01 до 1 массового процента оксида иттрия, от 0,01 до 1 массового процента оксида молибдена, от 0,5 до 3 массовых процентов CaO и от 0 до 30 ч/млн палладия, из расчета на общую массу катализатора дегидрирования.

Содержание каждого элемента, такого как железо, калий, церий и иттрий, и молярное соотношение между элементами в катализаторе можно определить методом, который известен специалистам в данной области, таким как элементный анализ с рентгенофлуоресцентным анализом (РФА). Например, для измерения можно использовать спектрометр модели ZSX Primus II производства Rigaku Corporation. Сначала образец катализатора дегидрирования измельчают, а затем прессуют при давлении 20 МПа, получая тестовый лист толщиной около 3 мм. Затем лист исследуют методом РФА. Калибровочную кривую отдельно составляют, исходя из данных рентгенофлуоресцентного анализа для стандартного вещества, содержащего элемент, подлежащий измерению, и выполняют количественный расчет на основании калибровочной кривой. Количество каждого измеренного таким образом элемента можно соответствующим образом преобразовать в количество, рассчитанное на соответствующий оксид, например Fe2O3 в случае железа и K2O в случае калия, или перевести в моли для определения вышеупомянутого содержания и молярного соотношения.

Катализатор дегидрирования может представлять собой катализатор в виде оксидов металлов. Данные в виде массовых процентов приведены из расчета на общую массу катализатора, исходя из предположения, что все элементы полностью окислены. Катализатор дегидрирования может содержать и другие компоненты, помимо описанных выше компонентов. Например, катализатор дегидрирования может содержать связующее вещество. Предпочтительно катализатор дегидрирования не содержит хром (Cr).

Способ получения катализатора

Способ получения катализатора дегидрирования включает стадии:

- смешивания исходного вещества с водой для получения экструдируемой смеси,

- формование гранул из экструдируемой смеси путем экструзии через матрицу с отверстиями в форме зубчатого колеса,

- и прокаливание полученных гранул.

Исходное вещество включает соединение железа, соединение калия, соединение церия и оксид иттрия.

В случае исходного вещества, содержащего железо (т.е. источника железа), соединение железа представляет собой оксид железа, феррит калия (сложный оксид железа и калия) или феррит натрия (сложный оксид железа и натрия) и их смесь, или оксид железа. В качестве оксида железа могут быть использованы различные формы оксида железа, такие как красный, желтый, коричневый и черный оксиды железа. Оксид железа в качестве исходного вещества выбирают из группы, включающей в себя красный оксид железа, желтый оксид железа, коричневый оксид железа и черные оксиды железа и их смесь, красный оксид железа (гематит, Fe2O3), желтый оксид железа (гетит, Fe2O3.H2O) и их смесь, предпочтительно, красный оксид железа. Красный оксид железа представляет собой гематит с соответствующей кристаллической структурой.

Соединение калия в качестве исходного вещества выбирают из группы, включающей в себя оксид калия, гидроксид калия, карбонат калия, гидрокарбонат калия и их смесь, карбонат калия, гидроксид калия, или их смесь, или карбонат калия.

Соединение церия в качестве исходного вещества выбирают из группы, включающей в себя оксид церия, гидроксид церия, карбонат церия, нитрат церия, и их смесь, или карбонат церия. Карбонат церия представляет собой гидрат карбоната церия, гидроксикарбонат церия или их комбинацию. Гидрат карбоната церия может содержать 40 мас.% или более церия из расчета на CeO2, из расчета на массу гидрата карбоната церия. Доступны такие формы гидроксикарбоната церия, как (CeCO3OH.xH2O), (Ce2(CO3)2(OH)2.H2O), (Ce(CO3)2O.H2O, Ce2O(CO3)2⋅H2O и CeO(CO3)2.xH2O).

Соединение иттрия в качестве исходного вещества выбирают из группы, включающей в себя оксид иттрия, гидроксид иттрия, карбонат иттрия, нитрат иттрия, фосфат иттрия, сульфат иттрия, ацетат иттрия, хлорид иттрия, сульфид иттрия, и их смесь, или оксид иттрия, нитрат иттрия, и их смесь, или, предпочтительно, оксид иттрия. Нитрат иттрия предпочтительно включает в себя гексагидрат нитрата иттрия.

Если катализатор дегидрирования включает элемент группы 2 (Ca), исходное вещество содержит соединение элемента группы 2. Соединение элемента группы 2 в качестве исходного вещества выбирают из группы, включающей в себя оксид, гидроксид, карбонат, нитрат, фосфат, сульфат, ацетат, хлорид, сульфид элемента группы 2, и их комбинации; или оксид, гидроксиа элемента группы 2 и их комбинации, или, предпочтительно, гидроксид элемента группы 2 и их комбинации.

Если катализатор дегидрирования включает элемент группы 6 (Mo), исходное вещество содержит соединение элемента группы 6. Соединение элемента группы 6 в качестве исходного вещества выбирают из группы, включающей в себя оксид, соль оксоаниона элемента группы 6 и их комбинации, или оксид элемента группы 6.

Если катализатор дегидрирования включает натрий, исходное вещество содержит соединение натрия. Соединение натрия в качестве исходного вещества выбирают из группы, включающей в себя оксид натрия, гидроксид натрия, карбонат натрия, нитрат натрия, фосфат натрия, сульфат натрия, ацетат натрия, хлорид натрия, сульфид натрия, и их комбинацию, или предпочтительно карбонат натрия.

Если катализатор дегидрирования включает благородный металл, исходное вещество содержит соединение благородного металла. Соединение благородного металла в качестве исходного вещества выбирают из группы, включающей в себя оксид, гидроксид, карбонат, нитрат, фосфат, сульфат, ацетат, хлорид, сульфид благородного металла, и их комбинацию, или нитрат благородного металла.

Исходное вещество и воду смешивают для получения экструдируемой смеси. Количество воды регулируют таким образом, чтобы оно подходило для последующей экструзии или зависело от типа исходного вещества. Как правило, вода присутствует в экструдируемой смеси в количестве от 2 до 50 массовых частей на 100 массовых частей исходного вещества. Экструдируемую смесь формируют в гранулы путем экструзии через матрицу с отверстиями в виде зубчатого колеса. Форма зубчатого колеса соответствует желаемой форме зубчатого колеса, описанного выше.

Экструдированные гранулы, имеющие форму зубчатого колеса, необязательно сушат, чтобы удалить свободную воду. Температура сушки составляет от 60 до 200°C, предпочтительно от 70 до 150°C, более предпочтительно от 85 до 110°C. Продолжительность сушки обычно составляет от 5 минут до 5 часов, предпочтительно от 10 минут до 2 часов.

Экструдированные и высушенные гранулы прокаливают. Прокаливание проводят для повышения физической стабильности катализатора и повышения производительности за счет термического разложения предшественников катализатора. Температура прокаливания составляет от 400 до 1300°C, предпочтительно от 500 до 1150°C, наиболее предпочтительно от 800 до 1000°C. Продолжительность прокаливания составляет от 30 минут до 10 часов, предпочтительно от 1 часа до 6 часов, наиболее предпочтительно от 1 часа до 3 часов.

Примеры

Настоящее изобретение описано при помощи следующих неограничивающих примеров.

Сравнительный пример 1 (Y отсутствует, цилиндрическая форма)

В смесителе смешивали 330 массовых частей оксида железа (Fe2O3), 104,6 массовых частей карбоната калия, 17,0 массовых частей карбоната натрия, 79.8 массовой части гидрата карбоната церия (содержащего 50% церия из расчета на массу CeO2), 57,0 массовых частей гидроксикарбоната церия (содержащего 70% церия из расчета на массу CeO2) и 6,8 массовой части гидроксида кальция и 2,5 массовой части триоксида молибдена, и добавляли водный раствор нитрата палладия, содержащего 0,008 массовой части палладия. Затем постепенно прибавляли чистую воду, получая пасту, и формовали полученную смесь в цилиндры диаметром 3 мм экструзией через матрицу с отверстиями диаметром 3 мм. Полученный экструдат сушили при температуре примерно 90°C, а затем прокаливали при 900°C в течение 2 часов. Полученный катализатор дегидрирования имел цилиндрическую форму с длиной около 5 мм, при этом поперечное сечение цилиндрической формы представляло собой круг диаметром 3 мм.

Миграция щелочного металла

Катализатор (61) (6 мл) разбавляли инертными керамическими кольцами (54 мл) и помещали в середину трубчатого реактора (60). Воду и этилбензол (ЭБ (ЕВ)) подавали в испаритель, расположенный перед трубчатым реактором (60), а затем смесь испарившейся воды и ЭБ подавали в реактор (60) через входное отверстие (62). Массовое отношение воды к ЭБ (отношение W/H) составляло 1,0. Часовая объемная скорость жидкости (ЧОСЖ) этилбензола относительно слоя катализатора составляла 33,3 ч-1, что ускоряло миграцию щелочного металла. Давление внутри реактора (60) составляло 51 кПа (абсолютное). Температуру в центре слоя катализатора (61) контролировали на уровне 600°C при помощи внешних нагревателей. Смесь водяного пара и паров ЭБ направляли к выходному отверстию (63) над слоем катализатора (61) в течение одной недели.

Содержание щелочного металла в свежем катализаторе и отработанном катализаторе через неделю анализировали методом атомно-эмиссионной спектроскопии с индуктивно связанной плазмой (ICP AES). Миграцию щелочного металла (мг) определяли как [масса оксида щелочного металла (X2O, где X - щелочной металл) в свежем катализаторе (мг)]-[масса оксида щелочного металла в отработанном катализаторе (мг)].

Производительность выхода мономера стирола

Производительность выхода мономера стирола (МС (SM)) при 570°C рассчитывали по следующему уравнению.

- Производительность выхода МС (гМС/[гкат⋅ч])=(конверсия ЭБ при 570°C) х (селективность МС по массе при 570°C) х (ЧОСЖ: 1,0 ч-1) х (плотность ЭБ: 0,866 г/мл) / (объемная плотность катализатора, г/мл)

«Селективность МС по массе при 570°C» в данном уравнении представляла собой измеренную селективность МС при контролировании температуры центра слоя катализатора на уровне 570°C. Селективность МС и конверсию ЭБ измеряли следующим методом. Реакцию дегидрирования проводили, как описано выше в случае миграции щелочного металла, за исключением некоторых отличающихся условий. Объем катализатора (61), помещенного в трубчатый реактор (60), составлял 100 мл. Массовое отношение воды к ЭБ (отношение W/H) составляло 0,8. Часовая объемная скорость жидкости (ЧОСЖ) этилбензола относительно слоя катализатора составляла 1,0 ч-1. Давление внутри реактора составляло 101 кПа (абсолютное давление). Пары ЭБ (ЭБвход) вместе с водяным паром, подаваемым из входного отверстия (62), направляли к выходному отверстию (63) над слоем катализатора (61). При помощи внешних нагревателей температуру в центре слоя катализатора контролировали на уровне 620°C в течение 118 ч для достижения стационарного режима реакции. Затем температуру в центре слоя катализатора (61) понижали до 570°C, конденсировали полученную дегидрогенизированную смесь, выходящую из реактора через выходное отверстие (63), отделяли углеводородную фазу от водной фазы и проводили анализ жидкой углеводородной фазы (ЭБвыход) в отношении концентрации (конц.) МС и концентрации ЭБ (без учета потерь в газовую фазу, особенно водорода). Конверсию ЭБ и селективность МС по массе определяли с использованием следующих уравнений.

МС селективность=(МС конц. в ЭБвыход− МС конц. в ЭБвход)/(ЭБ конц. в ЭБвход −ЭБ конц. в ЭБвыход)

ЭБ конверсия=(ЭБ конц. в ЭБвход −ЭБ конц. в ЭБвыход)/(ЭБ конц. в ЭБвход)

Сравнительный пример 2 (Y отсутствует, форма зубчатого колеса)

Катализатор дегидрирования получали так же, как и в сравнительном примере 1, за исключением его формы. Катализатор дегидрирования формовали экструзией через матрицу с отверстиями в форме зубчатого колеса. Катализатор дегидрирования имел длину 5 мм и поперечное сечение в форме зубчатого колеса, как показано на фигуре 1, со следующими размерными соотношениями:

(i) отношение (d2:d1) составляло 1,5:1, внешний диаметр составлял 4,6 мм, диаметр корпуса (d1) составлял 3 мм.

(ii) отношение (b1:b2) составляло 0,3:1, зазор между основаниями зубцов (b1) составлял 0,4 мм, ширина вершины зубца (b2) составляла 1,5 мм.

(iii) зазор между основаниями зубцов (b1) составляет 0,4 мм.

Сравнительный пример 3 (Y присутствует, цилиндрическая форма)

Катализатор дегидрирования получали так же, как и в сравнительном примере 1, за исключением того, что композиция включала оксид иттрия, как показано в таблице 1.

Пример 1 (Y присутствует, форма зубчатого колеса)

Катализатор дегидрирования получали так же, как в сравнительном примере 2, за исключением того, что композиция включала оксид иттрия, как показано в таблице 1.

Результат

Миграция щелочного металла и производительность выхода МС представлены в таблице 1. Скорость миграции щелочного металла составила 178 мг/неделю в сравнительном примере 2 по сравнению с 275 мг/неделю в сравнительном примере 1 и 200 мг/неделю в примере 1 по сравнению с 320 мг/неделю в сравнительном примере 3. Это показывает, что скорость миграции щелочного металла была выше для цилиндрического катализатора, содержащего Y (сравнительный пример 3), чем для цилиндрического катализатора, не содержащего Y. Полученный результат свидетельствует о большей проблеме с долгосрочной стабильности для данного катализатора, производительность которого выше для свежего катализатора при низком соотношении W/H. С другой стороны, очевидно снижение миграции щелочных металлов в примерах с формой зубчатого колеса.

Производительность выхода МС при 570°C составляла 0,202 гМС/[гкат⋅ч] в примере 1 и производительность составляла 0,185 гМС/[гкат⋅ч] или меньше в сравнительных (сравн.) примерах с 1 по 3. Производительность выхода МС при 570°C для обоих катализаторов цилиндрической формы (сравн. примеры 1 и 3) составляла 0,174 и 0,178 гМС/[гкат⋅ч]. Производительность выхода МС при 570°C не содержащего иттрий катализатора, имеющего форму зубчатого колеса, из сравн. примера 2 на 6% превышала производительность выхода не содержащего иттрий катализатора цилиндрической формы из сравн. примера 1. Удивительно, но относительное и абсолютное увеличение производительности выхода МС при 570°C иттрийсодержащих катализаторов, имеющих форму зубчатого колеса, по сравнению с катализаторами цилиндрической формы было намного больше: производительность выхода МС при 570°C в примере 1 была на 14% выше, чем в сравн. примере 3. В качестве второго неожиданного эффекта было замечено, что производительность выхода МС при 570°C в примере 1 была на 9% выше по сравнению с примером 2. Миграция щелочи и производительность выхода МС представлены в таблице 1.

Таблица 1

*из расчета на общую массу компонентов катализатора в виде оксидов.

Изобретение относится к способу производства алкенилароматического соединения, включающему стадию приведения в контакт потока углеводорода, содержащего алкилароматическое соединение, с водяным паром в присутствии катализатора дегидрирования, подходящего для дегидрирования данного алкилароматического соединения, в одном или более последовательных реакторах, в котором массовое отношение водяного пара и углеводорода (отношение вода/углеводород) составляет от 0,4 до 1,5, в котором катализатор дегидрирования включает три или более зубца и корпус, так что поперечное сечение катализатора дегидрирования имеет форму зубчатого колеса, и в котором катализатор дегидрирования содержит, из расчета на общую массу компонентов данного катализатора дегидрирования в виде оксидов, от 30 до 90 массовых процентов (мас. %) железа из расчета на Fe2O3, от 1 до 50 мас. % калия из расчета на K2O, от 1 до 50 мас. % церия из расчета на CeO2, и от 0,01 до 1 мас. % иттрия из расчета на Y2O3. Также изобретение относится к катализатору дегидрирования и способу синтеза катализатора. Способ обеспечивает меньшую миграцию щелочного металла и позволяет работать при низком отношении W/H. 3 н. и 9 з.п. ф-лы, 6 ил., 1 пр., 1 табл.

1. Способ производства алкенилароматического соединения, включающий стадию

приведения в контакт потока углеводорода, содержащего алкилароматическое соединение, с водяным паром в присутствии катализатора дегидрирования, подходящего для дегидрирования данного алкилароматического соединения, в одном или более последовательных реакторах,

в котором массовое отношение водяного пара и углеводорода (отношение вода/углеводород) составляет от 0,4 до 1,5,

в котором катализатор дегидрирования включает три или более зубца и корпус, так что поперечное сечение катализатора дегидрирования имеет форму зубчатого колеса, и

в котором катализатор дегидрирования содержит, из расчета на общую массу компонентов данного катализатора дегидрирования в виде оксидов,

- от 30 до 90 массовых процентов (мас. %) железа из расчета на Fe2O3,

- от 1 до 50 мас. % калия из расчета на K2O,

- от 1 до 50 мас. % церия из расчета на CeO2, и

- от 0,01 до 1 мас. % иттрия из расчета на Y2O3.

2. Способ по п. 1, в котором форма зубчатого колеса имеет следующие размерные соотношения:

(i) отношение внешнего диаметра (d2) к диаметру корпуса (d1) (d2:d1) составляет от 1,2:1 до 2,5:1,

(ii) отношение зазора между основаниями зубцов (b1) к ширине вершины зубца (b2) (b1:b2) составляет от 0,1:1 до 0,9:1, и

(iii) зазор между основаниями зубцов (b1) составляет 0,1 мм или более.

3. Способ по п. 1 или 2, в котором внешний диаметр (d2) составляет от 3 до 10 мм, а диаметр корпуса (d1) составляет от 2 до 8 м.

4. Способ по любому из предшествующих пунктов, в котором зазор между основаниями зубцов (b1) составляет от 0,1 до 1 мм, а ширина вершины зубца (b2) составляет от 0,8 до 5 мм.

5. Способ по любому из предшествующих пунктов, в котором катализатор дегидрирования содержит от 0,3 до 10 мас. % элемента группы 2 из расчета на оксид элемента группы 2, из расчета на общую массу компонентов катализатора дегидрирования в виде оксидов, где элемент группы 2 выбран из группы, включающей в себя кальций (Ca), магний (Mg) и их смесь.

6. Способ по любому из предшествующих пунктов, в котором катализатор дегидрирования содержит от 0,1 до 10 мас. % элемента группы 6 из расчета на оксид элемента группы 6, из расчета на общую массу компонентов катализатора дегидрирования в виде оксидов, где элемент группы 6 выбран из группы, включающей в себя молибден (Mo), вольфрам (W) и их смесь.

7. Способ по любому из предшествующих пунктов, в котором катализатор дегидрирования содержит от 0,1 до 10 мас. % дополнительного щелочного металла из расчета на оксид дополнительного щелочного металла, отличного от калия, из расчета на общую массу компонентов катализатора дегидрирования в виде оксидов.

8. Способ по одному из предыдущих пунктов, в котором катализатор дегидрирования содержит от 0,1 до 200 мас.ч./млн одного или более благородных металлов, выбранных из группы, включающей в себя рутений (Ru), осмий (Os), иридий (Ir), родий (Rh), платину (Pt), палладий (Pd), серебро (Ag) и золото (Au), из расчета на общую массу компонентов катализатора дегидрирования в виде оксидов.

9. Способ по одному из предыдущих пунктов, в котором температура в зоне выхода по меньшей мере одного реактора на протяжении последних 20 см реактора ниже 550°C.

10. Катализатор дегидрирования алкилароматического соединения, содержащий:

- от 30 до 90 массовых процентов (мас. %) железа из расчета на Fe2O3,

- от 1 до 50 мас. % калия из расчета на K2O,

- от 1 до 50 мас. % церия из расчета на CeO2, и

- от 0,01 до 1 мас. % иттрия из расчета на Y2O3,

где мас. % приведен из расчета на общую массу компонентов катализатора дегидрирования в виде оксидов,

где катализатор дегидрирования включает по меньшей мере три зубца и корпус, так что поперечное сечение катализатора дегидрирования имеет форму зубчатого колеса.

11. Катализатор дегидрирования по п. 10, в котором зубчатое колесо имеет следующие размерные соотношения:

(i) отношение внешнего диаметра (d2) к диаметру корпуса (d1) (d2:d1) составляет от 1,2:1 до 2,5:1,

(ii) отношение зазора между основаниями зубцов (b1) к ширине вершины зубца (b2) (b1:b2) составляет от 0,1:1 до 0,9:1, и

(iii) зазор между основаниями зубцов (b1) составляет 0,1 мм или более.

12. Способ синтеза катализатора дегидрирования алкилароматического соединения по п. 11, включающий стадии:

смешивания исходного вещества с водой для получения экструдируемой смеси, где исходное вещество включает соединение железа, соединение калия, соединение церия и соединение иттрия,

формования гранул из экструдируемой смеси экструзией через матрицу с отверстиями в форме зубчатого колеса, и

прокаливания полученных гранул.

| EP 3388147 A1, 17.10.2018 | |||

| ВАГОНЕТКА ДЛЯ ТРАНСПОРТИРОВАНИЯ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ | 1972 |

|

SU423694A1 |

| Прибор для определения мест утечки пара в паровых котлах | 1928 |

|

SU12851A1 |

| УЛУЧШЕННЫЙ СПОСОБ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ДЛЯ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ МОНОМЕРОВ | 2006 |

|

RU2417209C2 |

| Способ получения стирола | 1981 |

|

SU1002282A1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2005 |

|

RU2285560C1 |

Авторы

Даты

2024-04-17—Публикация

2021-12-07—Подача