ел

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки дизельного топлива от серосодержащих соединений | 1990 |

|

SU1759854A1 |

| Способ очистки дизельного топлива от серосодержащих соединений | 1990 |

|

SU1744098A1 |

| Судовое маловязкое топливо | 2019 |

|

RU2723633C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2015 |

|

RU2569686C1 |

| ТОПЛИВНАЯ КОМПОЗИЦИЯ ДЛЯ СУДОВЫХ БЫСТРОХОДНЫХ ДИЗЕЛЕЙ И ГАЗОВЫХ ТУРБИН | 2006 |

|

RU2305126C1 |

| СУДОВОЕ МАЛОВЯЗКОЕ ТОПЛИВО | 2012 |

|

RU2478692C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО РЕАКТИВНОГО ТОПЛИВА (ВАРИАНТЫ) | 2018 |

|

RU2670449C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ГИДРООБЛАГОРАЖИВАНИЯ ДИЗЕЛЬНЫХ ДИСТИЛЛЯТОВ | 2011 |

|

RU2468864C1 |

| ТОПЛИВНАЯ КОМПОЗИЦИЯ ДЛЯ ВОДОИЗМЕЩАЮЩИХ КОРАБЛЕЙ | 2012 |

|

RU2496855C1 |

| Катализатор и способ гидрооблагораживания дизельных дистиллятов | 2015 |

|

RU2607925C1 |

Сущность изобретения: дизельное топливо получают окислением его при температуре 100-150°С в присутствии карбок- силатов железа или марганца. Процесс ведут в течение 3-7 ч. объемной скорости воздуха 3,3-10 . Карбоксилаты железа или марганца получают из кубового остатка синтетических жирных кислот используют в количестве 0,025-0,3%. 2 з.п.ф-лы, 1 табл.

Изобретение относится к области неф- т|йхимической промышленности, в частности приготовления дизельных топлив, содержащих 20 % и более компонентов углубленной переработки нефти, в т.ч. легкого газойля каталитического крекинга (далее газойль)..

Целью изобретения является повыше- йие стабильности топлива при содержании ц нем газойля до 30 мас.%. ; Поставленная цель достигается тем, что С: предлагаемом способе приготовления дизельных топлив, содержащих компоненты углубленной переработки нефти, топливо После смешения прямогонной дизельной фракции и газойля выдерживают в течение 3-7 ч при температуре 100-150°С в присутствии смесей карбоксилатов железа или марганца, полученных из кубового остатка

синтетических жирных кислот (КОСЖК), которые вводят в топливо в количестве 0,025- 0,3 мас.%, при барботаже через топливо воздуха с объемной скоростью 3,3-10 , и затем отделяют образовавшийся осадок.

Смеси карбоксилатов соответствующих металлов были получены из КОСЖК по методике, аналогичной получению соответствующих стеаратов.

Для получения карбоксилатов железа и марганца в спиртовый раствор КОСЖК добавляли водный раствор едкого натра до полной нейтрализации кислот, смесь нагревали до 50-60°С, после чего добавляли нагретый до той же температуры раствор хлорида соответствующего металла в 50%- ном водном растворе этанола. Выпавший при этом осадок промывали последовательно водой, спиртом, ацетоном, отмывая тем

00

со

3

Os XI

самым от неомыляемых веществ, которые в количестве до 11,7%, наряду со смолистыми продуктами конденсации и полимеризации, содержатся в КОСЖК (ОСТ 38.01182-80). Более того, поскольку максимальное количество вносимых в топливо карбоксилатов составляет не более 1%, топливо практически не загрязняется неомыляемыми веществами.

Применение описанного метода синтеза карбоксилатов высших жирных кислот обусловлен невозможностью получения индивидуальных соединений при непосредственном взаимодействии хлоридов переходных металлов с указанными кислотами.

Важной особенностью эффекта добавок полученных из,КОСЖК карбоксилатов железа и марганца в условиях термообработки топлив является способность указанных добавок воздействовать на степень дисперсности смесевых топлив, в результате чего происходит быстрый переход от высокодисперсных систем к системам с низкой дисперсностью (грубодисперсным системам), которые с большой скоростью оседают и образуют нерастворимые осадки, легко удаляемые фильтрованием. Образование таких осадков исключает необходимость дополнительной обработки топлива регентами для удаления растворимых комплексов.

Поскольку образование осадков в углеводородных топливах представляет собой сочетание сложных физико-химических процессов вводимые добавки будут в целом тем эффективнее, чем обширнее диапазон реакций, на характер протекания которых они оказывают влияние: окисление, полимеризация, поликонденсация, изомеризация, комплексообразование, и т.п. В связи с этим .очевидно, что наличие в составе дизельных топлив, содержащих газойль, разнообразных компонентов, в т.ч. полициклических ароматических и гетероциклических азот-, сера- и кислородсодержащих соединений, обусловливает высокую эффективность используемых добавок. Таким образом, одним из существенных признаков заявляемого способа является наличие добавок.

.. Существенным признаком заявляемого способа является также природа металла в составе полученных из КОСЖК карбоксилатов. Заявителем установлено, что среди испытанных карбоксилатов ЗсЬметаллов положительный эффект прроявляют лишь соединения железа и марганца. При этом для приготовления ртабильных топлив, содержащих 20 мас.% газойля, эффективны карбоксилаты обоих элементов. При приготовлении смесевых топлив. содержащих 30 мас.% газойля, к положительному эффекту приводит применение только полученных из КОСЖК карбоксилатов железа.

Необходимым условием процесса, способствующим осадкообразованию и в конечном итоге получению стабильных топлив. является барботаж через обрабатываемое топливо воздуха. В условиях без

барботажа воздуха для дизельного топлива, содержащего 20 % газойля, положительный эффект наблюдается в присутствии только 0,6% карбоксилатов железа; карбоксилаты марганца при этом неэффективны. В отсуг- ствии барботажа воздуха стабилизация дизельного топлива, содержащего 30% газойля, не достигается при использовании как карбоксилатов марганца, так и карбоксилатов железа. В отсутствии же добавок

полученных из КОСЖК карбоксилатов железа или марганца положительный эффект не достигается как при барботаже воздуха, так и без него.

Полученные образцы дизельных топлив. содержащих газойль, являются стабильными - в течение периода наблюдения (25 месяцев) топлива сохраняют прозрачность, осадкообразования не происходит. В необработанном же дизельном топливе, содержащем 20 и тем более 30% газойля, уже через 3-4 дня после приготовления (смешения) наблюдается выпадение темного хлопьевидного осадка в количестве S 12 мг/100 мл. Полученные в результате обработки топлива полностью соответствуют требованиям ГОСТ 305-82 на дизельном топливе. Так, кислотность образцов топлив составляет 0,1-0.2 при норме не более 5 мг КОН/100 мл; зольность-0,0008-0.0016 при

норме не более 0,01 %; коксуемость 10%-но- го остатка - 0,004-0,001 при норме не более 0,3%) содержание фактических смол в различных образцах - 25-30 мг/100 мл топлива (норма не более 40 мг/100 мл топлива); цетановое число 50-54 (норма не менее 45).

Фракционный состав, температура застывания, помутнения и вспышки также соответствует требованиям ГОСТ 305-82. Топлива имеют отрицательную докторскую

пробу и выдерживают испытание на медную пластинку.

Содержание в топливах металлов (железа и.марганца), по данным атомно-абсорб- ционной спектрометрии, не превышает

5 1 1Q 5 мас.%.

Способ приготовления стабильных дизельных топлив, содержащих газойль, осуществляется следующим образом. Смесь прямогонного дизельного топлива и газойля

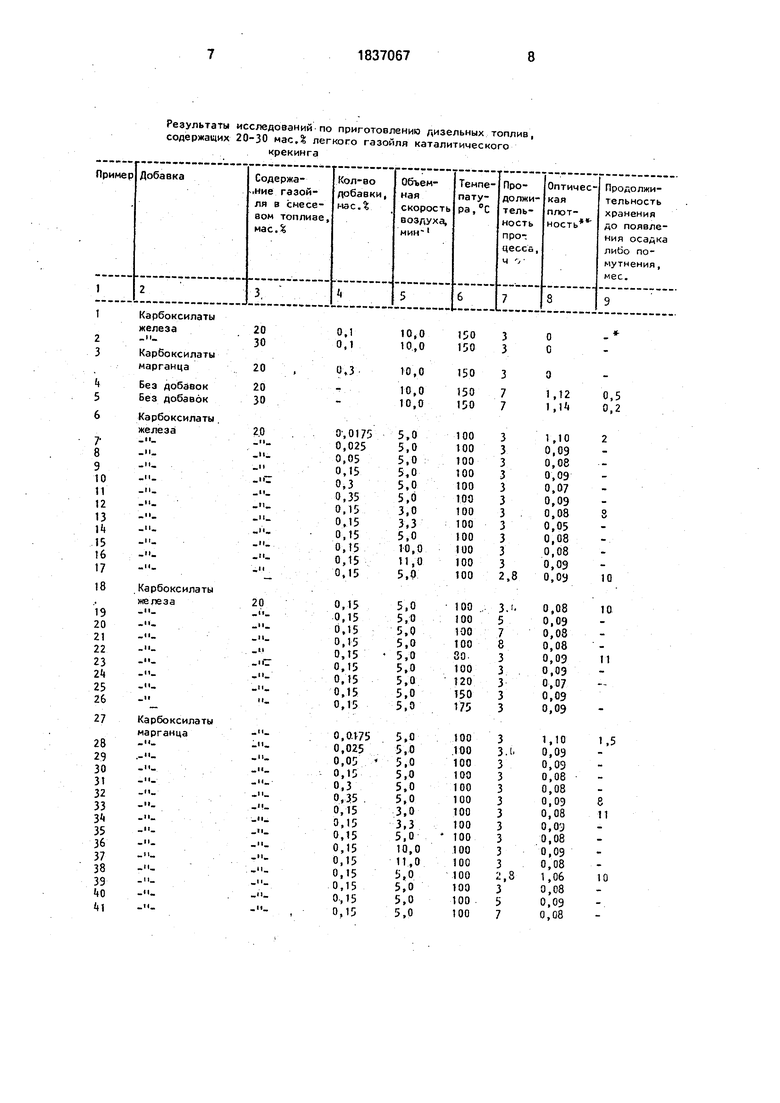

имеете с добавкой карбоксилатов железа к ли марганца, полученных из КОСЖК, поме- цают в реактор, снабженный обратным холодильником и рубашкой для нагрева. Через топливо, нагретое до заданной тем- г ературы, барботируют воздух с заданной объемной скоростью в течение 3-7 ч, после чего топливо фильтруют. В отсутствие бар- {отажа воздуха процесс проводят в стан- f артном реакторе, снабжечном мешалкой и с братным холодильником. Заявляемый способ иллюстрируется примерами конкретно- ф выполнения (см. та блицу).

Пример 1. 60 мл топлива, содержащего 80 мас.% прямогонного дизельного топлива(пределы выкипания 176-360°С)и 20 мас.% газойля (пределы выкипания 218- 323°С), а также 0,05 г (0.1 %) смеси карбоксилатов железа, полученной из КОСЖК, нагревают до температуры 150°С, Через реакционную смесь в течение 3,0ч барботирут воздух с обьемной скоростью 10,0 .

атем горячий раствор фильтруют. Получат прозрачную бесцветную жидкость с ну- оптической плотностью, в течение 25 Месяцев не наблюдается выпадения осадка.

| Л р и м е р 2.60 мл топлива, содеращего 70 мас.% прямогонного дизельного топлива (пределы выкипания 176-360°С) и. 30 мас.% пззойля (пределы выкипания 218-323°С), а т.экже 0,05 г (0,1 %) смеси карбоксилатов же- лэза, полученной из КОСЖК, нагревают до температуры 150°С. Через реакционную сиесь в течение 3 ч барботируют воздух с оэъемной скоростью 10,0 мин . Затем горячий раствор фильтруют. Получают бесцветную прозрачную жидкость с нулевой ойтической плотностью. Выпадения осадка н|е наблюдается в течение 25 месяцев.

S Примеры 4 и 5 иллюстрируют осуществление способа для топлив, содержащих 20 и 30 мас.% газойля соответственно без добавок карбоксилатов.

| Пример 69-71 иллюстрируют процесс очистки дизельного топлива, содержа- itero 20 мас.% газойля, в воздушной атмосфере при перемешивании.

| Существенность заявляемых режимов заключается в том, что добавки карбоксилз- тов железа или марганца вводят в нагретое топливо в количестве от 0,025 до 0,3 мас.%,

п

ъемная скорость воздуха

изменяется

в

)еделах от 3,3 до 10.0 мин , и процесс ведут в течение 3-7 ч.

I Выбор указанного диапазона концентраций железа или марганца обусловлен следующим: при концентрациях, меньших 0,025 мас.%, улучшение стабильности незначительно -- через 1-2 месяца хранения приготовленных образцов наблюдается их

помутнение с последующим выпадением осадка (см,примеры б, 27, 48). Добавка же карбоксилатов в концентрациях, превышающих 0,3 мас.%, не приводит к повышению 5 эффективности стабилизации (см.примеры 21, 32, 53). При продолжительности процесса и величинах объемной скорости воздуха ниже 3 ч и 3.3 мин , соответственно, положительный эффект не достигается (см.при10 меры 12, 17,33,38,54.59).

Увеличение значений указанных параметров выше 10 и 7 ч нецелесообразно в связи с отсутствием при этом увеличения эффективности стабилизации (см.примеры

15 16,21,37,42,58, 63).

При температурах процесса приготовления топлив ниже 100°С положительный эффект не достигается (см.примеры 22,43.64), а выше 150°С имеет место стабилизации эф20 фективности процесса, однако при этом возрастают энергозатраты (см.примеры 26,47, 68). Из материала таблицы следует, что в зависимости от состава топгива, природы и качества добавки, режимов проведения

25 процесса достигается различная степень стабильность получаемого дизельного топлива.

Таким образом, предполагаемое изобретение позволяет расширить ресурсы ди30 зельных топлив, поскольку дает возможность получить топливо с требуемым уровнем химической стабильности при смешении прямогонной дизельной фракции с 30% компонентов углубленной переработки

35 нефти, в частности, легкого газойля каталитического крекинга.

Простота заявляемого способа позволяет внедрить его в промышленность без какой-либо реконструкции существующего технологическо40 го оборудования и освоенных промышленностью технологических процессов.

Формула изобретения

45 переработки нефти путем их термообработки при ТОО-150°С при барботаже воздуха в присутствии соединений переходных металлов, отличающийся тем, что, с целью повышения стабильности топлива, в качест50 ве соединений переходных металлов используют карбоксилаты железа или марганца.

55 обьемной скорости воздуха 3,3-10 .

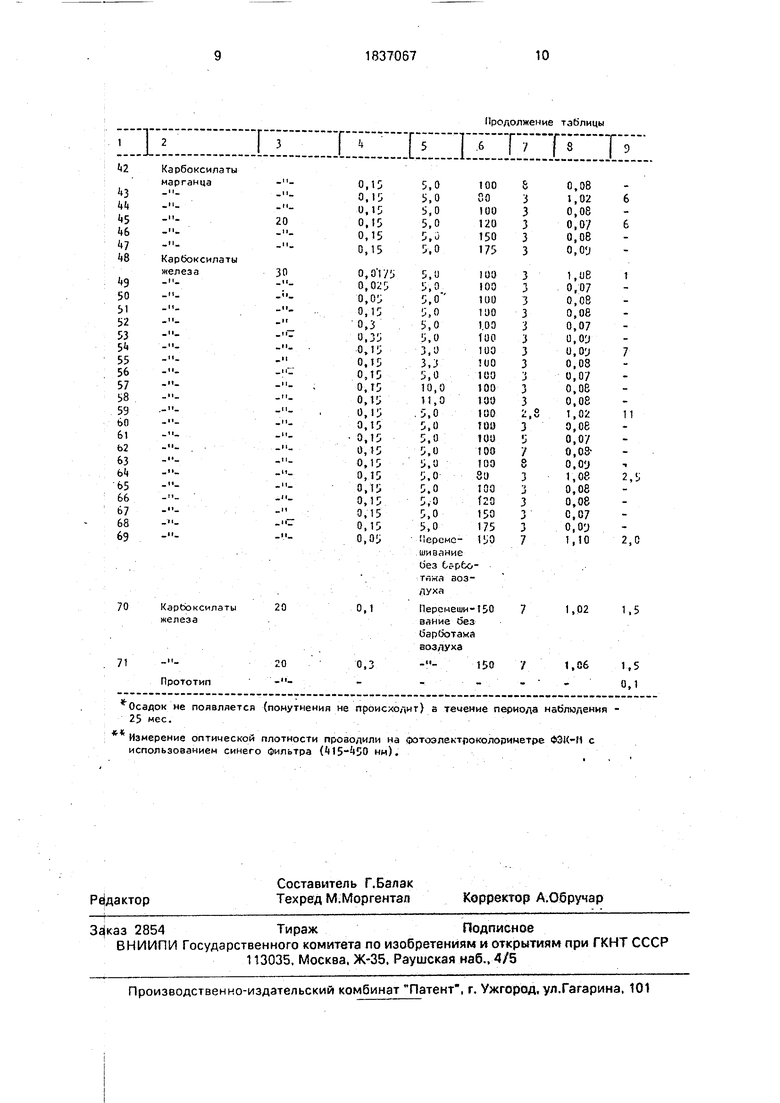

Результаты исследований-по приготовлению дизельных топлив, содержащих 20-30 мас.% легкого газойля каталитического крекинга

Осадок не появляется (помутнения не происходит) а течение периода наблюдения - 25 мес. «Ј

Измерение оптической плотности проводили на Фотозлектроколоринетре ФЗК-М с использованием синего фильтра (k 5- -i5Q ни).

Продолжение таблицы

Авторы

Даты

1993-08-30—Публикация

1991-01-21—Подача