Изобретение относится к технологии получения сгущенных молочных продуктов и может быть использовано в молочной, пищевой и других отраслях промышленности.

Цель изобретения снижение себестоимости выпаривания путем снижения расхода пара.

Предлагаемый способ получения сгущенного молока и молочных продуктов осуществляют следующим образом.

После приемки молока на молочно-консервном заводе оно направляется на очистку в сепараторах-молокоочистителях. После очистки молоко охлаждается и направляется на резервирование в танки. В дальнейшем из танков молоко нормализуется и направляется в баки исходного молока вакуум-выпарной установки. Из баков молоко насосом прокачивается через несколько подогревателей, в которых оно нагревается до температуры 70-80оС. После подогревателей молоко направляется на сгущение многокорпусным выпариванием. Первоначально сгущение молока осуществляется выпариванием при температуре пастеризации исходного продукта. При этом молоко направляется в верхнюю растворную камеру выпарного аппарата, где оно равномерно распределяется по теплообменным трубкам и в виде пленки стекает по внутренней поверхности трубок. В греющую камеру данного выпарного аппарата подается пар, который, конденсируясь в межтрубном пространстве, отдает тепло. За счет этого тепла молоко нагревается до температуры пастеризации и при этой температуре кипит, стекая по трубкам вниз. Таким образом, при движении молока по трубкам данного выпарного аппарата оно одновременно пастеризуется и сгущается. Затем частично сгущенное и пастеризованное молоко, пройдя последовательно через выпарные аппараты, сгущается до конечного содержания массовой доли сухих веществ и из последнего выпарного аппарата готовый продукт направляется на фасовку или в отделение сушки для дальнейшей переработки.

П р и м е р 1. Для сгущения обезжиренного молока использовали вакуум-выпарную прямоточную установку, в состав которой входили четыре выпарных аппарата ленточного типа, пять подогревателей, пастеризатор и инжектор. Суммарная площадь теплообменной поверхности выпарных аппаратов составляла 872 м2, подогревателей 150 м2. Пастеризатор имел поверхность теплообмена площадью 10 м2, 20000 кг/ч обезжиренного молока с содержанием массовой доли сухих веществ 8% и температурой 5оС после первоначальной подготовки и обработки направлялось в первый подогреватель вакуум-выпарной установки, в котором оно нагревалось до температуры 17оС. Затем обезжиренное молоко последовательно подавалось во второй, третий, четвертый и пятый подогреватели, в которых оно нагревалось соответственно до 50, 62, 72 и 81оС. В дальнейшем нагретое молоко подавалось в пастеризатор, где оно пастеризовалось при температуре 90оС в течение 30 с. Пастеризованное молоко направлялось в первый вакуум-выпарной аппарат, в котором молоко кипело при температуре 76оС.

Температура греющего пара в первом выпарном аппарате была равна 83оС. Из нижней растворной камеры первого выпарного аппарата обезжиренное молоко с содержанием сухих веществ 13% направлялось во второй выпарной аппарат, в котором молоко кипело при температуре, равной 67оС, а температура греющего пара была равна 75оС. Обезжиренное молоко, сгущенное во втором выпарном аппарате до 17% массовой доли сухих веществ, подавалось в третий выпарной аппарат. В этом аппарате молоко сгущалось до 25% массовой доли сухих веществ при температуре 56оС, а температура греющего пара была равна 65оС. В четвертом выпарном аппарате сгущение осуществлялось при температуре 42оС до значений массовой доли сухих веществ 46% Температура греющего пара в последнем корпусе составляла 54оС. В дальнейшем 3480 кг/ч сгущенного продукта направлялось в отделение сушки или на фасовку.

При данном способе сгущения массовый расход рабочего пара на установку был равен 3387 кг/ч, массовый расход инжектируемого пара 4296 кг/ч. Удельный расход рабочего пара на 1 т выпаренной воды составлял 0,205.

П р и м е р 2. Для сгущения обезжиренного молока использовали вакуум-выпарную прямоточную установку, в состав которой входили пять выпарных аппаратов пленочного типа, шесть подогревателей и инжектор. Суммарная площадь выпарных аппаратов составляла 748 м2, подогревателей 165 м2 20000 кг/ч обезжиренного молока с содержанием массовой доли сухих веществ 8% и температурой 5оС после первоначальной подготовки и обработки направляли в первый подогреватель, в котором оно нагревалось, далее его направляли в подогреватели со второго по шестой, где молоко нагревалось соответственно до 47, 63, 75, 85 и 89оС. Нагретое молоко подавалось в выпарной аппарат для предварительного сгущения выпариванием и пастеризации. В верхней растворной камере выпарного аппарата молоко равномерно распределялось по теплообменным трубкам и в виде пленки стекало вниз по внутренней поверхности трубок. При движении вниз молоко кипело при температуре 90оС, что соответствовало температуре пастеризации. Время пастеризации соответствовало 30 с. Температура греющего пара в выпарном аппарате соответствовала 99оС. Затем предварительно сгущенное и полностью пастеризованное молоко подавали в верхнюю растворную камеру следующего выпарного аппарата. Сгущение молока в выпарном аппарате осуществлялось при температуре 81оС. Затем молоко проходило последовательно все выпарные аппараты многоступенчатой установки и сгущалось до конечного содержания сухих веществ. В последующих выпарных аппаратах обезжиренное молоко кипело при следующих режимах: в третьем при 70оС, в четвертом при 57оС, в пятом при 42оС. Температура греющего пара в выпарных аппаратах соответствовала: во втором 89оС, в третьем 79оС, в четвертом 68оС, в пятом 54оС. После последнего выпарного аппарата 3480 кг/ч сгущенного молока с содержанием массовой доли сухих веществ 46% направлялось в отделение сушки или на фасовку.

При данном способе сгущения массовый расход рабочего пара на установку составлял 2896 кг/ч. Массовый расход инжектируемого пара 3943 кг/ч. Удельный расход рабочего пара на 1 т выпаренной воды составлял 0,175.

П р и м е р 3. Для сгущения творожной сыворотки использовали вакуум-выпарную прямоточную установку, в состав которой входили четыре выпарных аппарата пленочного типа, пять подогревателей, пастеризатор и инжектор. Суммарная площадь теплообменной поверхности выпарных аппаратов составляла 845 м2, подогревателей 150 м2. Пастеризатор имел поверхность теплообмена 10 м2.

Исходная творожная сыворотки в количестве 20000 кг/ч с температурой 5оС и содержанием массовой доли сухих веществ 5,5% после первоначальной подготовки и обработки направлялась в первый подогреватель вакуум-выпарной установки, в котором она нагревалась до 31оС. Затем сыворотка последовательно подавалась во второй, третий, четвертый и пятый подогреватели, в которых она нагревалась соответственно до 49, 61, 71 и 80оС. В дальнейшем нагретая сыворотка подавалась в пастеризатор, где она пастеризовалась при температуре 90оС в течение 30 с. Пастеризованная сыворотка направлялась в первый вакуум-выпарной аппарат, в котором сыворотка кипела при температур 75оС. Температура греющего пара в первом выпарном аппарате была равна 83оС. Из нижней растворной камеры первого выпарного аппарата сыворотка с содержанием сухих веществ 9,5% направлялась во второй выпарной аппарат, в котором сыворотка кипела при температуре 67оС, а температура греющего пара была равна 71оС. Сыворотка, сгущенная во втором выпарном аппарате до 13% массовой доли сухих веществ, подавалась в третий выпарной аппарат. В этом аппарате сыворотка сгущалась до 21% массовой доли сухих веществ при температуре кипения 56оС. Температура греющего пара в этом аппарате составляла 65оС. В четвертом выпарном аппарате сгущение осуществлялось при температуре 42оС до значений массовой доли сухих веществ 46% Температура греющего пара в последнем корпусе составляла 54оС. В дальнейшем 3480 кг/ч сгущенного продукта направлялось в отделение сушки или на фасовку.

При данном способе сгущения массовый расход рабочего пара на установку был равен 3127 кг/ч, массовый расход инжектируемого пара 5057 кг/ч. Удельный расход рабочего пара на 1 т выпаренной воды составлял 0,198.

П р и м е р 4. Для сгущения творожной сыворотки использовали вакуум-выпарную прямоточную установку, в состав которой входили пять выпарных аппаратов пленочного типа, шесть подогревателей и инжектор. Суммарная площадь выпарных аппаратов составляла 780 м2, подогревателей 165 м2.

Исходная творожная сыворотка в количестве 20000 кг/ч с температурой 5оС и содержанием массовой доли сухих веществ 5,5% после первоначальной подготовки и обработки направлялась в первый подогреватель, в котором она нагревалась до 29оС. Затем сыворотка последовательно подавалась в подогреватели со второго по шестой и нагревалась соответственно до 47, 63, 76, 86 или 89оС. Нагретая сыворотка подавалась в выпарной аппарат для предварительного сгущения выпариванием и пастеризации. В верхней растворной камере выпарного аппарата сыворотка равномерно распределялась по теплообменным трубкам и в виде пленки стекала вниз по внутренней поверхности трубок. При движении вниз молоко кипело при температуре 90оС, что соответствовало 30 с. Температура греющего пара в выпарном аппарате соответствовала 99оС. Затем предварительно сгущенная и полностью пастеризованная сыворотка поступала в верхнюю растворную камеру следующего выпарного аппарата. Сгущение сыворотки в выпарном аппарате осуществлялось при температуре 81оС. Затем сыворотка проходила последовательно все выпарные аппараты многоступенчатой установки и сгущалась до конечного содержания сухих веществ. В последующих выпарных аппаратах сыворотка кипела при следующих температурах: в третьем при 70оС, в четвертом при 58оС, в пятом при 42оС. Температура греющего пара в выпарных аппаратах соответствовала: во втором 89оС, в третьем 79оС, в четвертом 68оС, в пятом 55оС. После последнего выпарного аппарата 2391 кг сгущенной сыворотки с содержанием массовой доли сухих веществ 46% направлялось в отделение сушки или фасовки.

При данном способе сгущения массовый расход рабочего пара на установку составлял 3097 кг/ч, массовый расход инжектируемого пара 4107 кг/ч. Удельный расход рабочего пара на 1 т выпаренной воды составлял 0,176.

П р и м е р 5. Для сгущения цельного молока использовали вакуум-выпарную прямоточную установку, в состав которой входили четыре выпарных аппарата пленочного типа, пять подогревателей, пастеризатор и инжектор. Суммарная площадь теплообменной поверхности выпарных аппаратов составляла 820 м2, подогревателей 150 м2. Пастеризатор имел поверхность теплообмена площадью 10 м2.

Цельное молоко в количестве 20000 кг/ч с температурой 5оС содержанием массовой доли сухих веществ 11% после первоначальной подготовки и обработки направлялось в первый подогреватель вакуум-выпарной установки, в котором оно подогревалось до 32оС. Затем молоко последовательно подавалось во второй, третий, четвертый и пятый подогреватели, в которых оно нагревалось соответственно до 49, 62, 71 и 81оС. В дальнейшем нагретое молоко подавалось в пастеризатор, где оно пастеризовалось при температуре 90оС в течение 30 с. Пастеризованное молоко направлялось в первый вакуум-выпарной аппарат, в котором молоко кипело при температуре 75оС. Температура греющего пара в первом выпарном аппарате была равна 83оС. Из нижней растворной камеры первого выпарного аппарата молоко с содержанием сухих веществ 17,3% направлялось во второй выпарной аппарат, в котором оно кипело при температуре 67оС, а температура греющего пара составляла 71оС. Молоко, сгущенное во втором выпарном аппарате до 22% поступило в третий выпарной аппарат. В этом аппарате молоко сгущалось до 30% массовой доли сухих веществ при температуре кипения 56оС и температуре греющего пара 65оС. В четвертом выпарном аппарате сгущение осуществлялось при температуре 42оС до значений массовой доли сухих веществ 46% Температура греющего пара в последнем корпусе составляла 54оС. В дальнейшем 3480 кг/ч сгущенного продукта направлялось в отделение сушки или на фасовку.

При данном способе сгущения массовый расход рабочего пара на установку был равен 2690 кг/ч, массовый расход инжектируемого пара 4411 кг/ч. Удельный расход рабочего пара на 1 т выпаренной воды составил 0,198.

П р и м е р 6. Для сгущения цельного молока использовали вакуум-выпарную прямоточную установку, в состав которой входили пять выпарных аппаратов пленочного типа, шесть подогревателей и инжектор.

Суммарная площадь выпарных аппаратов составляла 660 м2, подогревателей 165 м2. Цельное молоко в количестве 20000 кг/ч с содержанием массовой доли сухих веществ 11% и температурой 5оС после первоначальной подготовки и обработки направляли в первый подгреватель, в котором оно нагревалось до 29оС. Затем молоко последовательно подавалось в подогреватели со второго по шестой и нагревалось соответственно до 47, 64, 76, 86 и 89оС. Нагретое молоко подавалось в выпарной аппарат для предварительного сгущения выпариванием и пастеризации. В верхней растворной камере нулевого выпарного аппарата молоко равномерно распределялось по теплообменным трубкам и в виде пленки стекало вниз по внутренней поверхности трубок. При движении вниз молоко кипело при температуре 90оС, что соответствовало температуре пастеризации. Время пастеризации соответствовало 30 с. Температура греющего пара в аппарате соответствовала 99оС. Затем предварительно сгущенное молоко и полностью пастеризованное молоко подавали в верхнюю растворную камеру следующего выпарного аппарата. Сгущение молока в выпарном аппарате осуществлялось при температуре 81оС. Затем молоко проходило последовательно все остальные выпарные аппараты многоступенчатой установки и сгущалось до конечного содержания сухих веществ. В последующих выпарных аппаратах молоко кипело при следующих температурах: в третьем при 70оС, в четвертом при 57оС, в пятом при 42оС. Температура греющего пара в выпарных аппаратах соответствовала: во втором 89оС, в третьем 79оС, в четвертом 68оС, в пятом 54оС. После последнего выпарного аппарата 4783 кг/ч сгущенного молока с содержанием доли сухих веществ 46% направлялось в отделение сушки и фасовки.

При данном способе сгущения массовый расход рабочего пара на установку составлял 2688 кг/ч. Массовый расход инжектируемого пара 3594 кг/ч. Удельный расход рабочего пара на 1 т выпаренной воды составлял 0,177.

Таким образом, предлагаемый способ получения сгущенного молока и молочных продуктов по сравнению с прототипом имеет следующие технико-экономические преимущества.

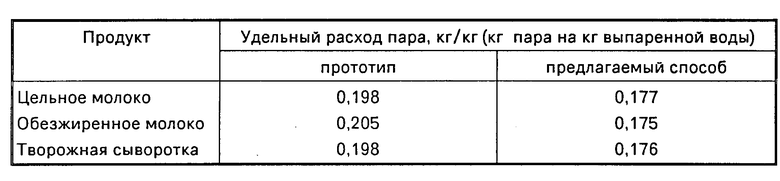

Реализация способа позволяет снизить себестоимость продукта за счет уменьшения расхода рабочего пара на установку. Об этом свидетельствуют данные, приведенные в таблице, по удельному расходу рабочего пара при сгущении цельного молока, обезжиренного молока и творожной сыворотки по предлагаемому способу и традиционному, принятому за прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАКУУМ-ВЫПАРНАЯ УСТАНОВКА ДЛЯ СГУЩЕНИЯ МОЛОЧНОГО СЫРЬЯ | 2023 |

|

RU2814720C1 |

| МНОГОКОРПУСНАЯ ВЫПАРНАЯ УСТАНОВКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ И ВЫПАРНОЙ АППАРАТ | 1992 |

|

RU2039438C1 |

| Способ производства сухого молока и установка для его осуществления | 1990 |

|

SU1794436A1 |

| СПОСОБ ПРОИЗВОДСТВА СУХИХ МОЛОЧНЫХ ПРОДУКТОВ | 2023 |

|

RU2803546C1 |

| СПОСОБ ПРОИЗВОДСТВА КИСЛОМОЛОЧНОГО НАПИТКА | 1991 |

|

RU2025072C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СГУЩЕННОГО МОЛОКА | 2000 |

|

RU2167533C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОГО МОЛОЧНОГО ПРОДУКТА | 1991 |

|

RU2025077C1 |

| СПОСОБ ПРОИЗВОДСТВА СУХОГО КОБЫЛЬЕГО МОЛОКА | 2016 |

|

RU2671107C2 |

| СПОСОБ ПРОИЗВОДСТВА СИРОПА ГИДРОЛИЗОВАННОЙ ЛАКТОЗЫ ИЗ ТВОРОЖНОЙ ИЛИ КАЗЕИНОВОЙ СЫВОРОТКИ | 1994 |

|

RU2081604C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАМЕНИТЕЛЯ ЦЕЛЬНОГО МОЛОКА ДЛЯ МОЛОДНЯКА СЕЛЬСКОХОЗЯЙСТВЕННЫХ ЖИВОТНЫХ (ВАРИАНТ) | 1994 |

|

RU2060675C1 |

Использование: в молочной промышленности при производстве сгущеного молока и молочных продуктов. Сущность изобретения: подогревают исходный продукт, затем подают на многоступенчатое выпаривание, первую ступень которого ведут при температуре пастеризации. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ СГУЩЕННОГО МОЛОКА И МОЛОЧНЫХ ПРОДУКТОВ с проведением процессов подогрева исходного продукта, пастеризации, сгущения многоступенчатым выпариванием, отличающийся тем, что, с целью снижения себестоимости готового продукта, первую ступень выпаривания проводят при температуре пастеризации исходного продукта, а пастеризацию его ведут одновременно с выпариванием.

| Липатов Н.Н | |||

| Харитонов В.Д | |||

| Сухое молоко | |||

| - М.: Легкая и пищевая промышленность, 1981, с.64-66. |

Авторы

Даты

1995-05-10—Публикация

1990-12-21—Подача