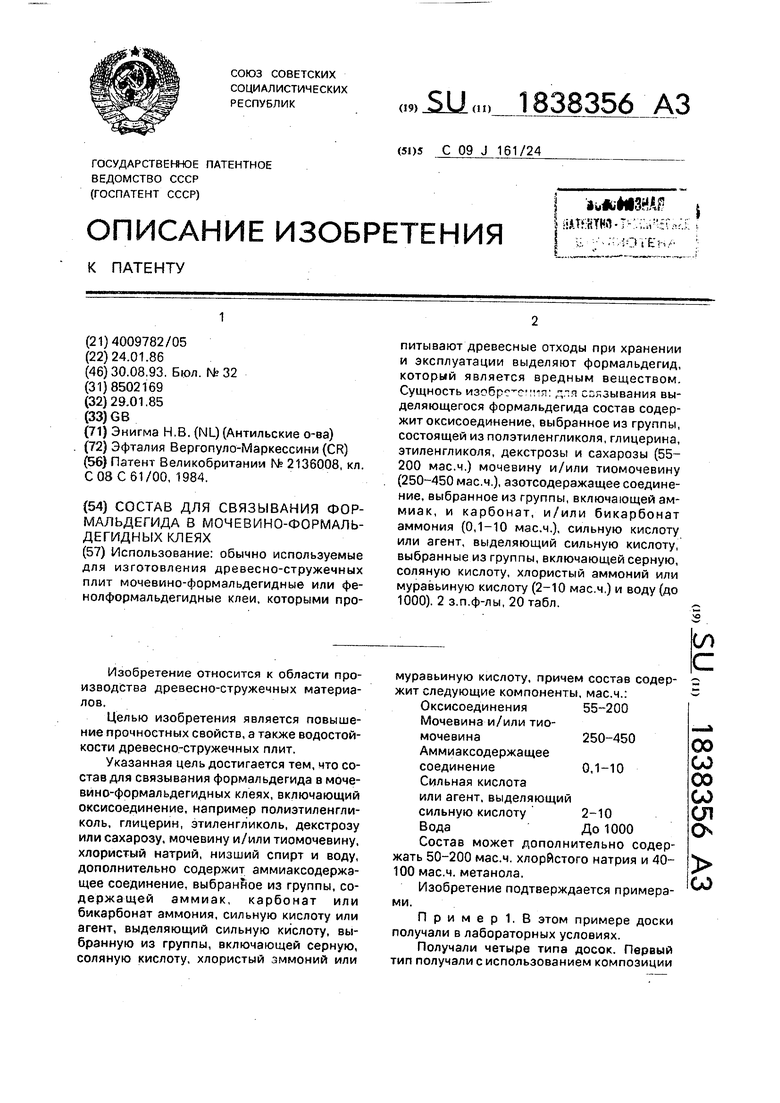

Изобретение относится к области производства древесно-стружечных материалов.

Целью изобретения является повышение прочностных свойств, а также водостойкости древесно-стружечных плит.

Указанная цель достигается тем, что состав для связывания формальдегида в моче- вино-формальдегидных клеях, включающий оксисоединение, например полиэтиленгли- коль, глицерин, этиленгликоль, декстрозу или сахарозу, мочевину и/или тиомочевину, хлористый натрий, низший спирт и воду, дополнительно содержит аммиаксодержэ- щее соединение, выбранное из группы, содержащей аммиак, карбонат или бикарбонат аммония, сильную кислоту или агент, выделяющий сильную кислоту, выбранную из группы, включающей серную, соляную кислоту, хлористый зммоний или

ел

с

муравьиную кислоту, причем состав содержит следующие компоненты, мас.ч.:

Оксисоединения55-200

Мочевина и/или тиомочевина250-450

Аммиаксодержащее

соединение0,1-10

Сильная кислота

или агент, выделяющий

сильную кислоту2-10

ВодаДо 1000

Состав может дополнительно содержать 50-200 мас.ч. хлористого натрия и 40- 100 мас.ч. метанола.

Изобретение подтверждается примерами.

Пример1.В этом примере доски получали в лабораторных условиях.

Получали четыре типа досок. Первый тип получали с использованием композиции

00

со

00 СА СЛ О

СО

клея, не содержащей связывающего формальдегид состава, и использовали в качестве контрольной пробы. Второй тип досок получали с использованием связывающего формальдегид известного состава (комби- нация 1), без добавления аммиака и/или соли аммония слабых кислот в комбинации с сильной кислотой и/или агентом, высвобождающим сильную кислоту. Третий и четвертый тип досок получали с использованием связывающего формальдегид состава, являющегося предметом настоящего изобретения (композиция 2 и 3), В результате эксперимента можно было заметить, что свободного формальдегида значительно меньше при применении композиций 2 и 3, чем для композиции 1.

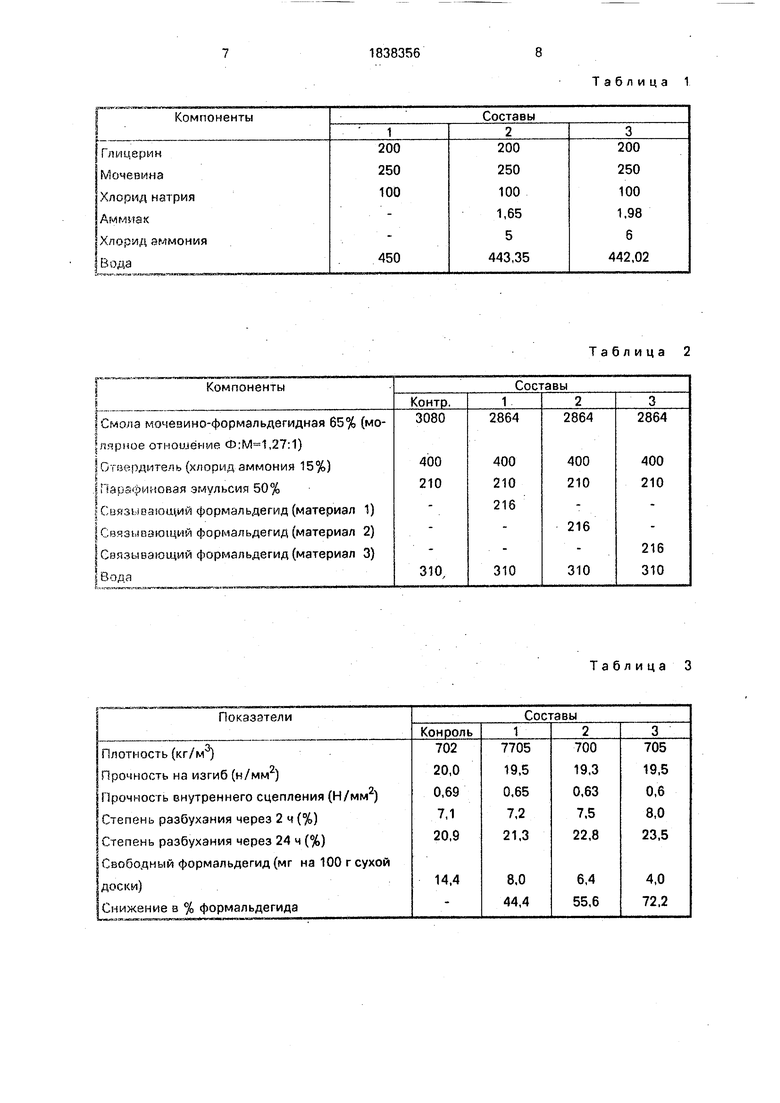

Составы, связывающие формальдегид, представлены в табл.1, (составы приведены в массовых частях, причем все ингредиенты рассчитаны в пересчете на 100% твердых частиц).

Состав используемого клея (состав приведен в массовых частях) представлен в табл.2.

Доски, состоящие из одного слоя, получали в лабораторных условиях при помощи набрызгивания каждой их этих композиций на 25 кг древесины стружки. Доски прессовали с усилием 10, 9 и 8 сек-см. Толщина досок составила 17,3 мм. Температура пресса составляла 200°С, а давление составляло 35 кг/см2. Размеры полученных досок были 40x56 см.

Полученные результаты приведены в табл.3, которые представляют собой средние значения для соответствующих показателей.

Приведенные результаты испытаний показывают, что хотя использованная моче- вино-формальдегидная смола дает доски, имеющие низкие значения для свободного формальдегида, а именно, значения меньше 20 г на 100 г сухой доски (реальное значение составляет 14,4 мг на 100 г сухой доски), снижение, полученное с использованием связывающего формальдегид состава, являющегося предметом настоящего изобретения, намного выше (до 72,2%), чем значение, полученное при использовании известного связывающего формальдегид состава, которое равное 44,4%.

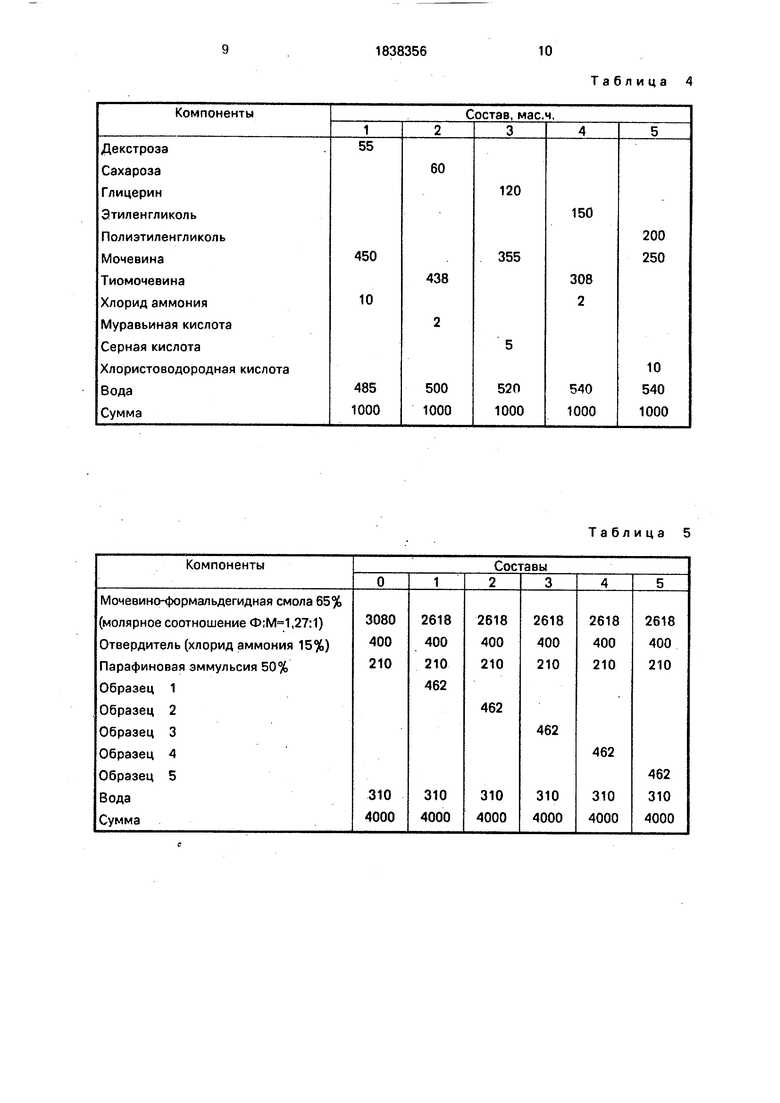

П. р и м е р 2. Следующие рецептуры представлены в табл.4.

Все ингредиенты вышеуказанных ре- цептур вычислены как 100% твердого вещества,

Рецептуры были использованы в следующих клеящих составах, представленных в табл.Б.

Однослойные плиты были приготовлены в лаборатории путем распыления каждого их этих составов на 25 кг древесных стружек. Плиты прессовали при 10; 9 и 8 сек/мм. Толщина плит составляла 17,3 мм. Температура пресса равна 200°С и давление 35 кг/см2, Размеры полученных плит составляли 40x56 см. Полученные результаты приведены в табл.6 и представляют собой средние величины соответствующих свойств.

П р и м е р 3.

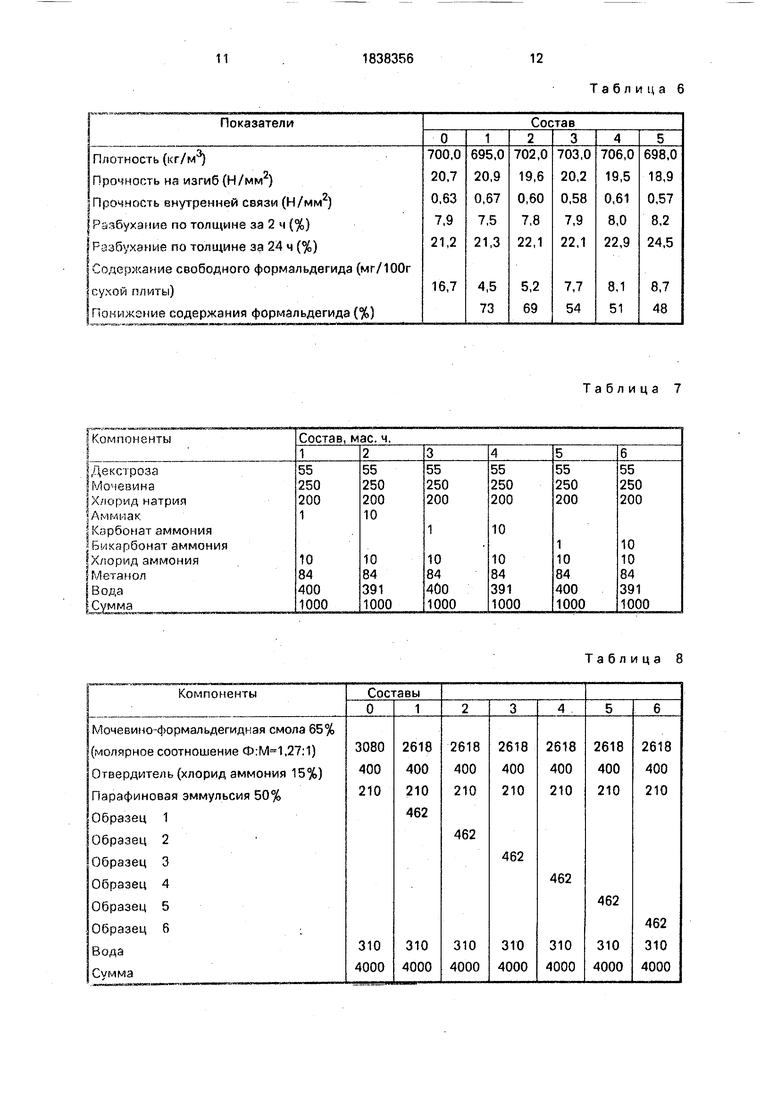

Следующие рецептуры представлены в табл.7.

Все ингредиенты вышеуказанных рецептур вычислены как 100% твердого вещества.

Рецептуры были испольаованы в следующих клеящих составах, представленных в табл.8.

Однослойные плиты были приготовлены в лаборатории путем распыления каждого их этих составов на 25 кг древесных стружек. Плиты прессовали при 10, 9 и 8 сек/мм. Толщина плит составляла 17,3 мм. Температура пресса равна 200°С и давлении 35 кг/см . Размеры полученных плит составляли 40x56 см.

Полученные свойства приведены в табл.9.

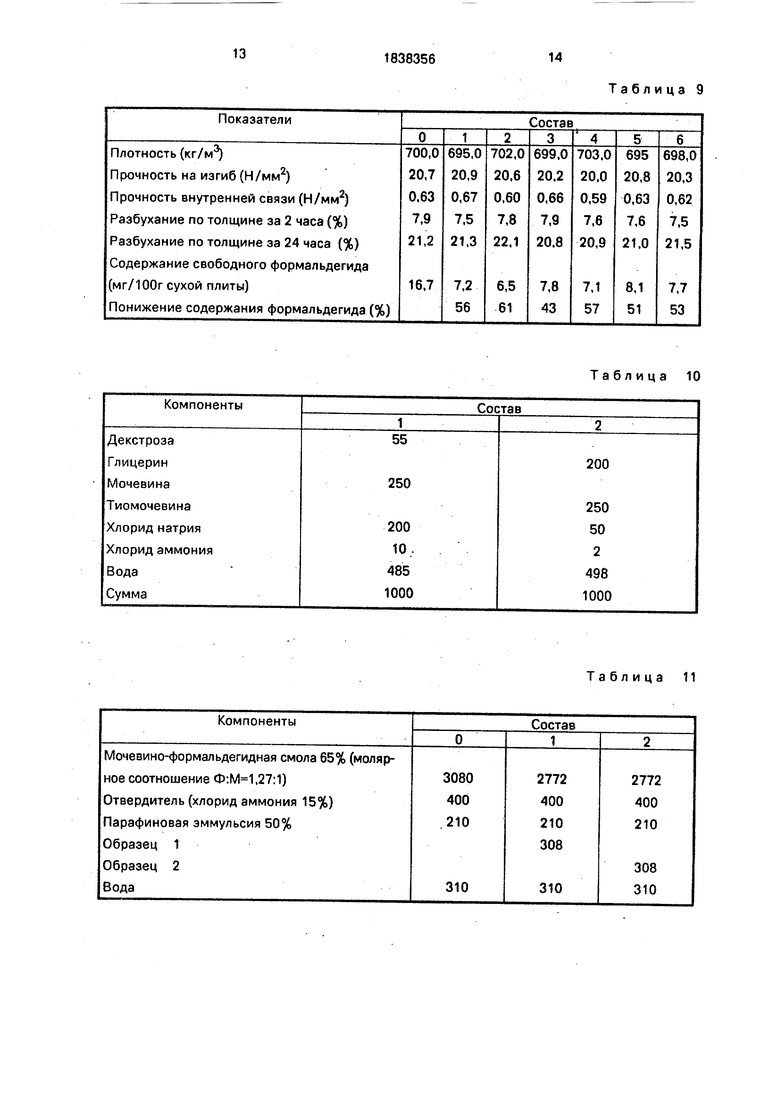

П р и м е р 4. Следующие рецептуры представлены в табл.10, были приготовлены:

Все ингредиенты вышеуказанных рецептур вычислены как 100% твердого вещества.

Рецептуры использовали в следующих клеящих составах и представлены в табл. 11.

Однослойные плиты были приготовлены в лаборатории путем распыления каждого из этих составов на 25 кг древесных стружек, Плиты прессовали при 10, 9 и 8 сек/мм. Толщина плит составляла 17,3 мм, Температура пресса равна 200°С и давление 35 кг/см2. Размеры полученных плит составляли 40x56 см.

Полученные результаты приведены в следующей ниже табл.12, и они представляют собой средние величины соответствующих свойств:

П р и м е р 5. Следующие представленные в табл.13 рецептуры были приготовлены.

Все ингредиенты вышеуказанных рецептур вычислены как 100% твердого вещества.

Рецептуры использовались в следующих клеящих составах, представленных в табл.14.

Однослойные плиты были приготовлены в лаборатории путем распыления каждого из этих составов на 25 кг древесных стружек. Плиты прессовали при 10, 9 и 8 сек/мм. Толщина плит составляла 17,3 мм. Температура пресса равна 200°С и давление 35 г/см . Размеры полученных плит составляли 40x56 см.

Полученные результаты приведены в следующей ниже табл. 15, и они представляют собой средние величины соответствующих свойств.

П р и м е р 6. Были приготовлены следующие формальдегидные связующие, представленные в табл.16.

Потом были приготовлены клеящие составы. Количество хлорида аммония в составе с) повышено на то количество хлорида аммония, которое дополнительно содержится в составе d) в результате применения образца 2.

Были приготовлены следующие клеящие составы, представленные в табл.17.

Однослойные плиты были приготовлены в лаборатории путем распыления каждого из этих составов на 25 кг древесных стружек. Плиты прессовали при 10, 9 и 8 сек/мм. Толщина плит составляла 17,3 мм. Температура пресса равна 200°С и давление 35 кг/см . Размеры полученных плит составляли 40x56 см.

Полученные результаты приведены в следующей нижэ табл.18 и они представляют собой средние величины соответствующих свойств.

Результаты доказывают, что при добавлении к продукту согласно настоящему изобретению (формальдегидному связующему) хлорида аммония содержание свободного формальдегида неожиданно уменьшается в значительной мере без ухудшение свойств плит. Такие результаты не достигаются при добавлении тех же самых количеств хлорида аммония к клеящим составам (см.состав с в сравнении с составом d).

Даже в том случае, если в клеящем составе содержится большое количество хлорида аммония (см.состав d), не только достигается лишь незначительное уменьшение содержания свободного формальдегида, но и ухудшаются механические свойства плит.

Пример. В этом примере были использованы следующие две мочевино- формальдегидные смолы: смола 1, содержащая 0,11% свободного формальдегида, и смола 2, содержащая 0,16% свободного формальдегида.

Были приготовлены следующие клеящие составы, представленные в табл,19 (содержания ингредиентов указаны в весовых частях).

Однослойные плиты были приготовлены в лаборатории путем распыления каждого их этих составов на 25 кг древесных стружек. Плиты прессовали при 10, 9 и 8 сек/мм.

0 Толщина плит составляла 17,3 мм. Температура пресса равна 200°С и давление 35 кг/см , Размеры полученных плит составляли 40x56 см.

Полученные результаты приведены в

5 следующей ниже табл. 19, они представляют собой средние величины соответствующих свойств.

Эти результаты показывают, что, хотя содержание свободного формальдегида в

0 смоле, используемой в составе 2, превосходит содержание свободного формальдегида в смоле, используемой в составе 1, при применении состава 2 были получены плиты с более низким содержанием свободного формальдегида.

Формула изобретения

1. Состав для связывания формальдегида в мочевино-формальдегидных клеях, используемых при изготовлении древесностружечных плит, включающий ок- сисоединение. выбранное из группы, состоящей из полиэтиленгликоля, глицерина, этиленгликоля, декстрозы или сахарозы, мочевину и/или тиомочевину и воду, о т л м ч а ю щ и и с я тем, что, с целью повышения прочности и водостойкости древесностружечных плит, состав дополнительно содержит азотсодержащее соединение, выбранное из группы, включающей аммиак и карбонат или бикарбонат аммония, сильную кислоту или агент, выделяющий сильную кислоту, выбранную из группы,

5 включающей серную кислоту, хлористый аммоний или муравьиную кислоту, при следующем соотношении компонентов, мас.ч.: оксисоединение 55-200; мочевина и/или тиомочевина 250-450; азотсодержащее со0 единение 0,1-10,0; сильная кислота или агент, выделяющий сильную кислоту, 2-10; вода-до 1000.

2. Состав по п. 1,отличающийся тем, что он дополнительно содержит 50-200 5 мас.ч. хлористого натрия.

3. Состав по п. 1, отличающийся тем, что ок дополнительно содержит40-100 мас.ч. метанола.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для поликонденсации мочевино или меламино-формальдегидных смол | 1978 |

|

SU886726A3 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ДРЕВЕСНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2036943C1 |

| ЛИГНОЦЕЛЛЮЛОЗНЫЙ МАТЕРИАЛ С НИЗКИМ СОДЕРЖАНИЕМ ФОРМАЛЬДЕГИДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2416625C2 |

| АДГЕЗИВНАЯ СИСТЕМА | 2012 |

|

RU2605089C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ БИОСТОЙКИХ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 2011 |

|

RU2486053C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ИЗДЕЛИЙ | 1989 |

|

RU2031091C1 |

| СПОСОБ СКЛЕИВАНИЯ МАТЕРИАЛОВ НА ОСНОВЕ ДРЕВЕСИНЫ | 2002 |

|

RU2270222C2 |

| АДГЕЗИВНАЯ СИСТЕМА С НИЗКИМ ВЫДЕЛЕНИЕМ ФОРМАЛЬДЕГИДА | 2009 |

|

RU2520443C2 |

| СПОСОБ УМЕНЬШЕНИЯ СОДЕРЖАНИЯ И ИСПУСКАНИЯ ФОРМАЛЬДЕГИДА, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ ДРЕВЕСНО-СТРУЖЕЧНОЙ ПЛИТЫ | 2001 |

|

RU2266196C2 |

| СВЯЗУЮЩЕЕ ВЕЩЕСТВО ДЛЯ ДЕРЕВА, НЕ СОДЕРЖАЩЕЕ ФОРМАЛЬДЕГИД | 2017 |

|

RU2753759C2 |

Использование: обычно используемые для изготовления древесно-стружечных плит мочевино-формальдегидные или фе- нолформальдегидные клеи, которыми пропитывают древесные отходы при хранении и эксплуатации выделяют формальдегид, который является вредным веществом. Сущность изобрстг я: для связывания выделяющегося формальдегида состав содержит оксисоединение, выбранное из группы, состоящей из полэтиленгликоля, глицерина, этиленгликоля, декстрозы и сахарозы (55- 200 мае.ч.) мочевину и/или тиомочевину

Таблица 2

Таблица 3

Таблица 4

Таблица 5

Таблица 6

Таблица 7

Таблица 8

Таблица 9

Таблица 10

Таблица 11

Таблица 12

«в

Таблица 13

Таблица 14

Таблица 15

Таблица 16

Таблица 17

Таблица 18

Таблица 19

Таблица 20

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ЗАМЕДЛЯЮЩИХ СИСТЕМ | 1997 |

|

RU2136008C1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1993-08-30—Публикация

1986-01-24—Подача