Предлагаемое изобретение относится к измерительной технике и может быть использовано для измерения давления жидких и газообразных агрессивных сред.

Современные тонкопленочные тензорезисторные датчики давления относятся к изделиям нано- и микросистемной техники [1, 2], они содержат нано- и микроэлектромеханические системы (НиМЭМС), состоящие из упругого элемента (УЭ) простой (мембрана, стержень, балка и т.п.) или сложной формы (мембрана с жестким центром, две мембраны, соединенные между собой штоком; мембрана, соединенная со стержнем; балка с отверстиями и прорезями и др.), гетерогенной структуры, герметизирующей контактной колодки, соединительных проводников. Гетерогенная структура состоит из нано- и микроразмерных тонкопленочных диэлектрических, тензорезистивных, терморезистивных, контактных и других слоев, сформированных на мембране. В случае металлической мембраны высота ее микронеровностей составляет не более 50-100 нм. По данным последних исследований толщина тензорезистивного составляет 40-100 нм. Образованные в гетерогенной структуре элементы (тензорезисторы, терморезисторы, контактные проводники и др.) объединяются в измерительную цепь.

Известны тензорезисторные датчики давления с тензорезисторами, расположенными на мембране в радиальном направлении и соединенными в мостовую измерительную цепь [3, 4]. Таким датчикам свойственна недостаточно высокая точность по причине потери чувствительности из-за неоптимального расположения тензорезисторов по радиусу мембраны.

Так, мостовая измерительная цепь датчика давления [4] сформирована в гетерогенной структуре (диэлектрик - SiO; тензорезистивный слой - Х20Н75Ю; подслой перемычки - V; материал перемычки - Au) и она состоит из радиальных тензорезисторов, соединенных тонкопленочными перемычками.

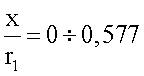

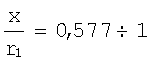

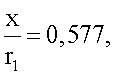

Для получения максимальной чувствительности датчика давления [4] радиальные тензорезисторы должны быть расположены в зонах  (положительные деформации) и

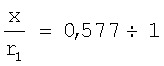

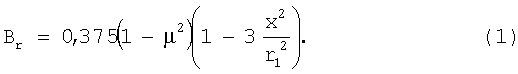

(положительные деформации) и  (отрицательные деформации), соответственно (здесь x - текущая координата радиуса; r1 - радиус мембраны). Это следует из зависимости конструктивного коэффициента чувствительности мембраны к давлению для случаев использования радиальных деформаций [3]:

(отрицательные деформации), соответственно (здесь x - текущая координата радиуса; r1 - радиус мембраны). Это следует из зависимости конструктивного коэффициента чувствительности мембраны к давлению для случаев использования радиальных деформаций [3]:

При определении указанных зон деформаций коэффициент Пуассона µ принимался равным 0,3, так как для изготовления упругих элементов обычно используются металлы.

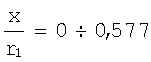

Однако, в случае наличия жесткого центра у мембраны, зоны положительных и отрицательных деформаций будут другими и выражение (1) неприменимо. При расположении радиальных тензорезисторов в зонах  и

и  чувствительность датчика давления с мембраной, имеющей жесткий центр, снижается из-за неоптимального расположения тензорезисторов. Снижается и точность по причине потери чувствительности.

чувствительность датчика давления с мембраной, имеющей жесткий центр, снижается из-за неоптимального расположения тензорезисторов. Снижается и точность по причине потери чувствительности.

Наиболее близким по технической сущности к предлагаемому решению является датчик давления с тонкопленочной тензорезисторной нано- и микроэлектромеханической системой [5]. Он содержит корпус, установленную в нем нано- и микроэлектромеханическую систему (НиМЭМС), состоящую из упругого элемента - мембраны с жестким центром, заделанную по контуру в опорном основании, образованной на ней гетерогенной структуры из тонких пленок материалов, в которой сформированы контактные площадки, первые радиальные тензорезисторы, начало которых расположено на краю жесткого центра, и вторые радиальные тензорезисторы, начало которых расположено на краю опорного основания мембраны. Тензорезисторы выполнены в виде идентичных тензоэлементов, при этом концы первых и вторых радиальных тензорезисторов расположены по середине между краем жесткого центра и краем основания мембраны. Первые радиальные тензорезисторы размещены в зоне положительных деформаций, а вторые - в зоне отрицательных деформаций мембраны. Тензорезисторы соединены тонкопленочными перемычками и объединены в измерительный мост.

Недостатком известной конструкции является недостаточно высокая чувствительность, которая обусловлена тем, что при размещении концов первых и вторых радиальных тензорезисторов по середине между краем жесткого центра и краем основания неоптимальным образом используются радиальные деформации. Даже при отсутствии жесткого центра на окружности с относительным радиусом  будут иметь место положительные деформации, и часть вторых тензорезисторов, расположенная в зоне между относительным радиусом

будут иметь место положительные деформации, и часть вторых тензорезисторов, расположенная в зоне между относительным радиусом  и

и  будет испытывать положительную деформацию, тогда как другая часть будет испытывать отрицательную деформацию. Как показывают исследования, при увеличении радиуса жесткого центра точка смены знака радиальных деформаций смещается в сторону опорного основания. При неизменном положении радиальных тензорезисторов будет падать чувствительность. В связи с этим известный датчик имеет недостаточно высокую точность.

будет испытывать положительную деформацию, тогда как другая часть будет испытывать отрицательную деформацию. Как показывают исследования, при увеличении радиуса жесткого центра точка смены знака радиальных деформаций смещается в сторону опорного основания. При неизменном положении радиальных тензорезисторов будет падать чувствительность. В связи с этим известный датчик имеет недостаточно высокую точность.

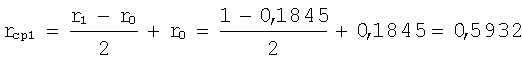

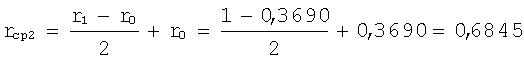

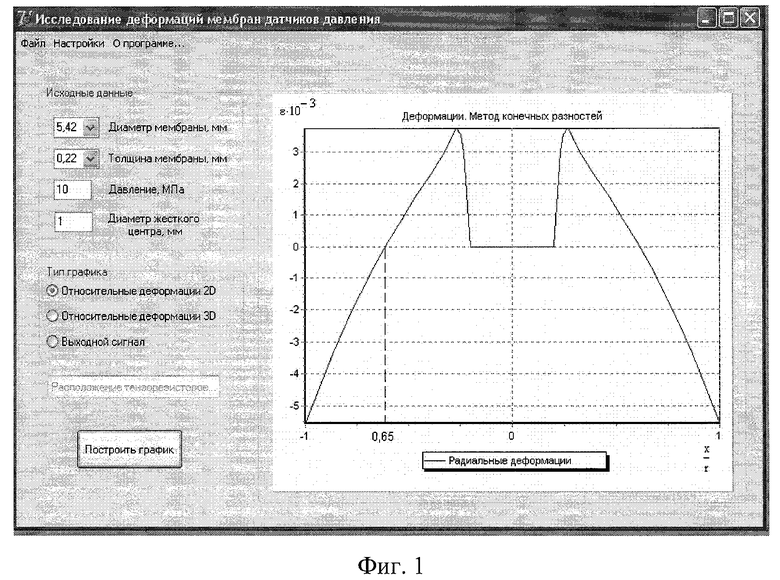

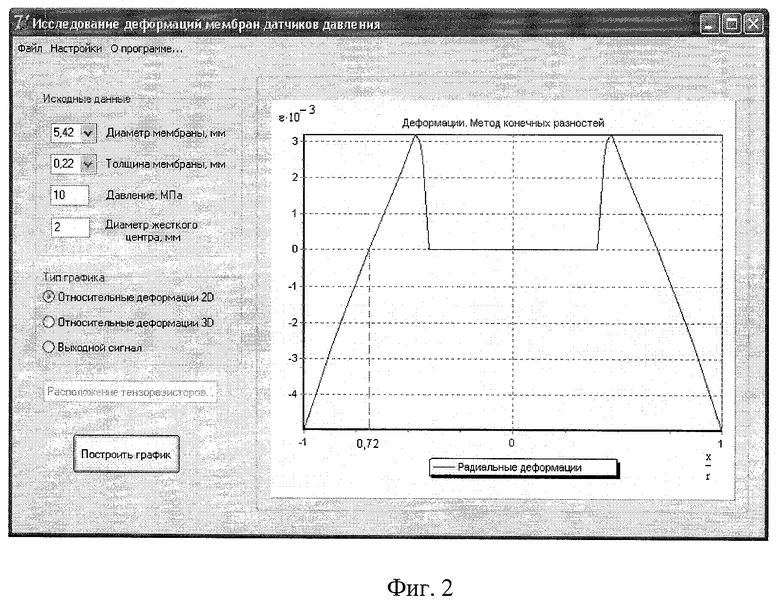

На фиг.1 показана зависимость радиальных деформаций мембраны с жестким центром, полученная с использованием алгоритма и программы [6] при следующих исходных данных: диаметр мембраны - 5,42 мм, толщина мембраны - 0,22 мм, давление - 10 МПа, диаметр жесткого центра - 1 мм. На фиг.2 представлена зависимость радиальных деформаций мембраны с теми же исходными данными, но с другим диаметром жесткого центра - 2 мм. Из фиг.1 и фиг.2 видно, что с увеличением радиуса жесткого центра происходит смещение точки смены знака (нуля) радиальных деформаций в сторону единичного радиуса

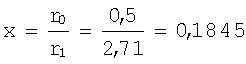

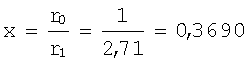

В первом случае (фиг.1) отношение радиуса жесткого центра r0 к радиусу мембраны r1 равно  , а во втором случае

, а во втором случае  . При этом положение средних точек (по радиусу мембраны) между краем жесткого центра и краем мембраны у основания определяются как

. При этом положение средних точек (по радиусу мембраны) между краем жесткого центра и краем мембраны у основания определяются как

относительных единиц;

относительных единиц;

относительных единиц.

относительных единиц.

На фиг.1 и фиг.2 показаны точки смены знака (точки нуля) радиальных деформаций. В первом случае эта точка имеет значение относительного радиуса мембраны r=0,65, а во втором r=0,72. При этом точки среднего значения расстояния между краем жесткого центра и краем мембраны у ее основания имеют значения: rcp1=0,59 и rcp2=0,68 (относительных единиц).

Таким образом, датчик давления, выбранный в качестве прототипа, имеет недостаточную точность из-за невысокой чувствительности, которая связана с неоптимальным использованием зон отрицательных и положительных деформаций. Первые радиальные тензорезисторы воспринимают деформации части зоны положительных деформаций, а вторые радиальные тензорезисторы воспринимают частично положительные и частично отрицательные деформации. В результате по длине вторых радиальных тензорезисторов имеются части тензорезисторов с положительным и отрицательным изменениями сопротивлений. Это снижает чувствительность, поскольку относительные изменения сопротивлений складываются с противоположными знаками. При этом возникает погрешность от нелинейности измерительной цепи, которая обусловлена возникновением несимметрии сопротивлений и различием относительных изменений сопротивлений первых и вторых радиальных тензорезисторов при деформациях мембраны.

Недостатком известного датчика давления является также и то, что тонкопленочные перемычки и контактные площадки расположены в зоне положительных деформаций, в них возникают напряжения, и они перемещаются. Перемещение тонкопленочных перемычек концов первых и вторых тензорезисторов и контактных площадок нежелательно, поскольку к ним привариваются контактные (соединительные) проводники. Возникающие напряжения и перемещение соединительных проводников могут привести к нарушению контактного соединения и выходу из строя датчика. То есть, известный датчик имеет недостаточно высокую надежность.

Кроме того, недостатком известного датчика давления является невысокая технологичность, поскольку при его изготовлении не представляется возможным разместить тензорезисторы на мембране с жестким центром так, чтобы при любом радиусе жесткого центра обеспечивалось полное и оптимальное размещение тензорезисторов в зонах положительных и отрицательных деформаций.

Техническим результатом изобретения является повышение точности датчика давления, путем повышения чувствительности за счет полного и оптимального использования зон положительных и отрицательных деформаций мембраны с жестким центром. Кроме того, техническим результатом изобретения является повышение надежности путем размещения тонкопленочных перемычек концов первых и вторых радиальных тензорезисторов на окружности с нулевыми радиальными деформациями мембраны. Техническим результатом является также и то, что повышается технологичность за счет появления возможности оптимального размещения тензорезисторов в зонах положительных и отрицательных деформаций при любых соотношениях радиуса жесткого центра к радиусу мембраны.

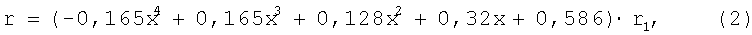

Это достигается тем, что в известном датчике давления с тонкопленочной тензорезисторной нано- и микроэлектромеханической системой, содержащем корпус, установленную в нем нано- и микроэлектромеханическую систему (НиМЭМС), состоящую из упругого элемента - мембраны с жестким центром, заделанную по контуру в опорном основании, образованной на ней гетерогенной структуры из тонких пленок материалов, в которой сформированы контактные площадки, первые радиальные тензорезисторы, начало которых расположено на краю жесткого центра, и вторые радиальные тензорезисторы, начало которых расположено на краю опорного основания мембраны, соединенные тонкопленочными перемычками, включенные в измерительный мост, концы первых радиальных тензорезисторов размещены между жестким центром и окружностью, радиус которой r определен по соотношению r=(-0,165x4+0,165x3+0,128x2+0,32x+0,586)·r1, где  - отношение радиуса жесткого центра r0 к радиусу мембраны r1, а концы вторых радиальных тензорезисторов размещены между опорным основанием и окружностью, радиус которой r определен по соотношению r=(-0,165x4+0,165x3+0,128x2+0,32x+0,586)·r1.

- отношение радиуса жесткого центра r0 к радиусу мембраны r1, а концы вторых радиальных тензорезисторов размещены между опорным основанием и окружностью, радиус которой r определен по соотношению r=(-0,165x4+0,165x3+0,128x2+0,32x+0,586)·r1.

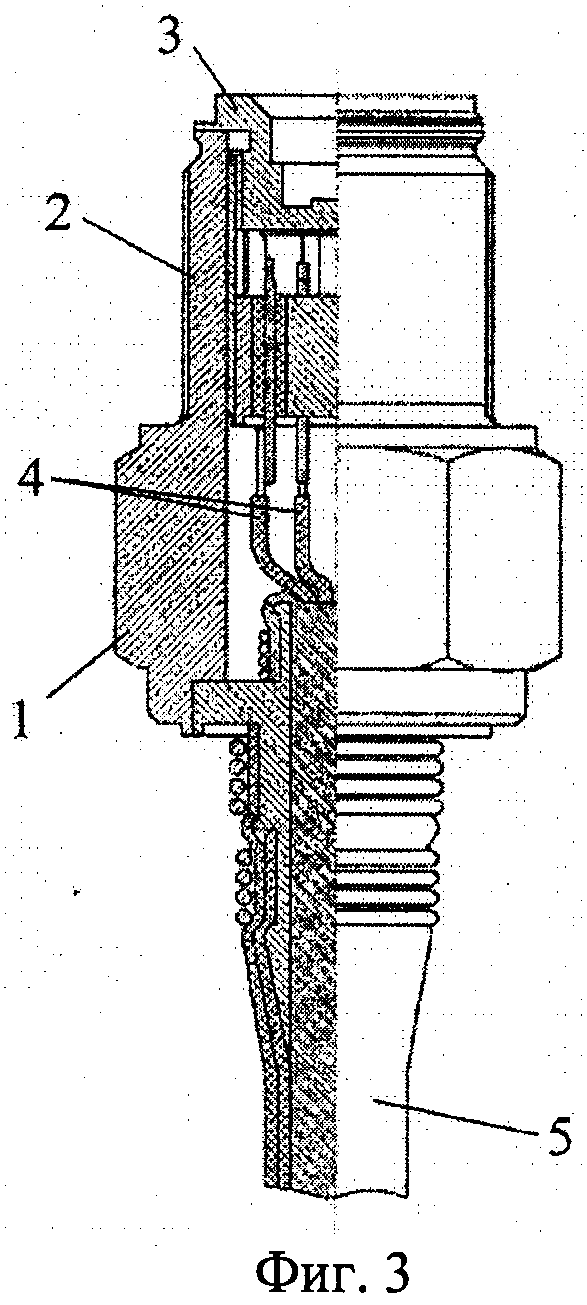

На фиг.3, 4 показана конструкция датчика давления. Датчик содержит корпус 1 со штуцером 2 (фиг.3), установленную в нем тонкопленочную нано- и микроэлектромеханическую систему (НиМЭМС) 3, выводные проводники 4, кабельную перемычку 5. Тонкопленочная НиМЭМС 3 представляет собой конструктивно законченный модуль, обеспечивающий высокую технологичность сборки датчика.

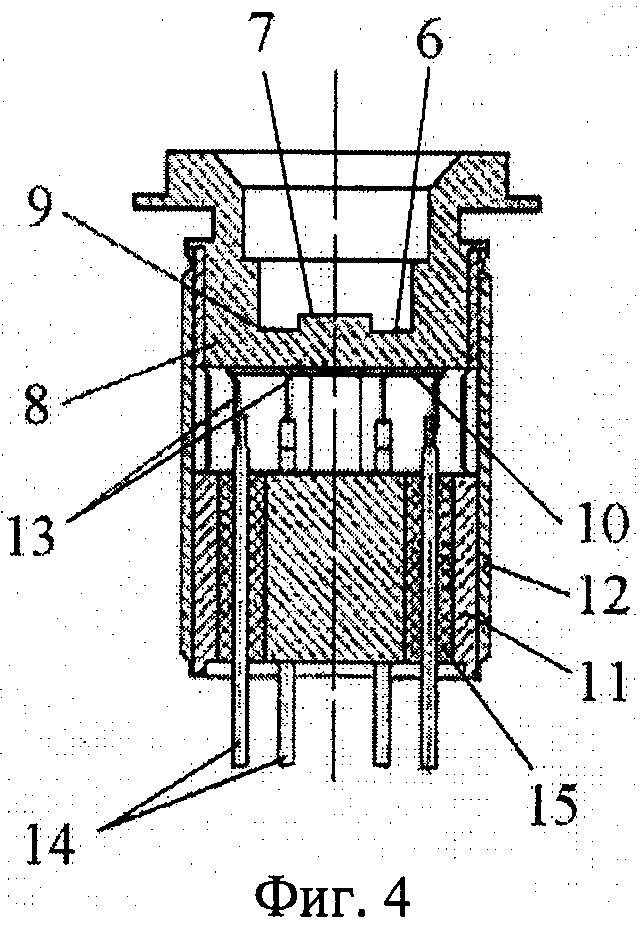

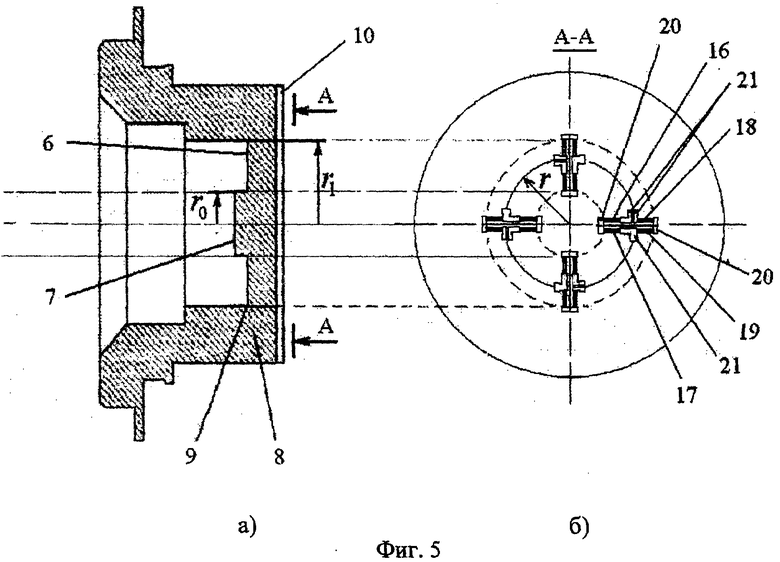

На фиг.4 отдельно показана тонкопленочная нано- и микроэлектромеханическая система (НиМЭМС) датчика. Она состоит из упругого элемента - круглой мембраны 6 с жестким центром 7, жестко заделанной по контуру, с опорным основанием 8 за границей 9 мембраны с жестким центром, гетерогенной структуры 10, контактной колодки 11, герметизирующей втулки 12, соединительных проводников 13, выводных колков 14, диэлектрических втулок 15.

На планарной стороне металлической мембраны 6 с жестким центром 7 методами тонкопленочной технологии образована гетерогенная структура 10 (фиг.5 а, б) из нано- и микроразмерных пленок материалов, содержащая тонкопленочные диэлектрические, тензорезистивные и контактные слои. В гетерогенной структуре сформированы первые радиальные тензорезисторы 16, 17, начало которых расположено на краю жесткого центра 7, и вторые радиальные тензорезисторы 18, 19, начало которых расположено на краю (границе 9) опорного основания 8 мембраны 6, а также тонкопленочные перемычки 20 и контактные площадки 21. Тензорезисторы 16, 17 и 18, 19 образуют смежные плечи мостовой измерительной цепи. Из тензорезисторов 16, 17, 18, 19 и им подобных, сформированных на мембране аналогичным образом, образуются один или два измерительных моста, концы первых радиальных тензорезисторов размещены между жестким центром и окружностью, радиус которой r определен по соотношению

где  - отношение радиуса жесткого центра r0 к радиусу мембраны r1, а концы вторых радиальных тензорезисторов размещены между опорным основанием и окружностью, радиус которой r определен по соотношению

- отношение радиуса жесткого центра r0 к радиусу мембраны r1, а концы вторых радиальных тензорезисторов размещены между опорным основанием и окружностью, радиус которой r определен по соотношению

r=(-0,165x4+0,165x3+0,128x2+0,32x+0,586)·r1.

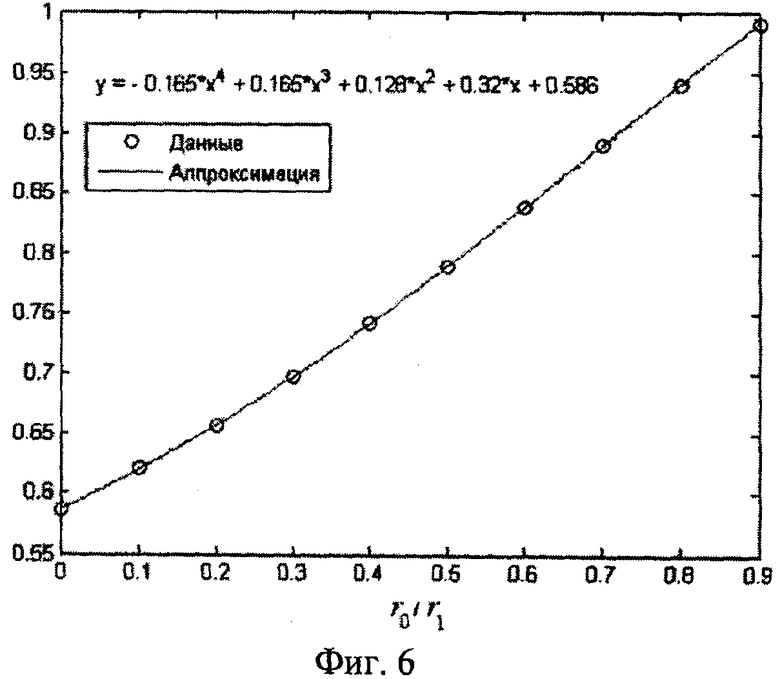

Соотношение (2) было получено в результате моделирования деформаций методом конечных разностей с использованием алгоритма и программы [6]. Такое соотношение можно получить по результатам моделирования деформаций с использованием программного пакета ANSYS и ему подобных. При изменении соотношений радиусов жесткого центра r0 и радиуса мембраны r1 определялось положение точки равенства нулю радиальных деформаций (точка смены знака радиальных деформаций - положительных на отрицательные). Затем путем аппроксимации полученных данных с помощью полинома четвертой степени была установлена зависимость относительного радиуса r окружности, на которой расположены точки равенства нулю радиальных деформаций, от соотношений радиусов жесткого центра r0 и радиуса мембраны r1. На фиг.6 кружками показаны данные, полученные в результате моделирования, а непрерывной линией показана кривая, полученная в результате аппроксимации таких данных.

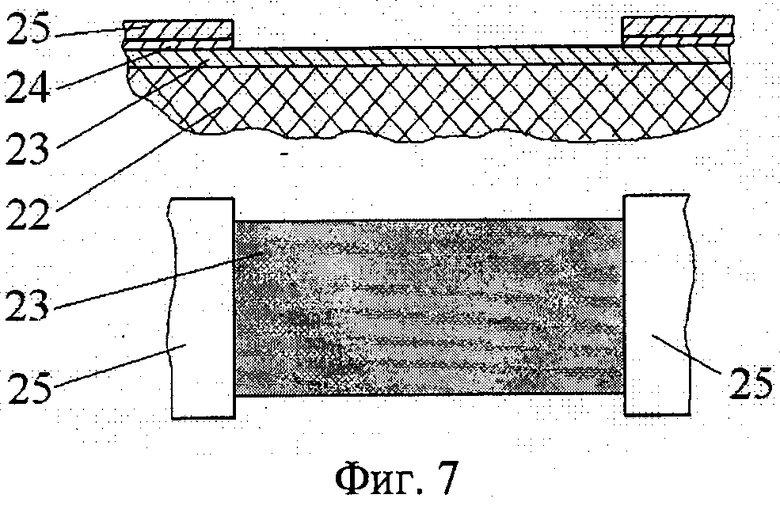

На фиг 7 отдельно представлен тензорезистор с перемычками, сформированными в гетерогенной структуре 10 тонкопленочной НиМЭМС датчика давления, где 22 - диэлектрик SiO; 23 - тензорезистивный слой Х20Н75Ю; 24 - подслой перемычки V; 25 - материал перемычки Au.

Гетерогенная структура 10 (фиг.4, 5 а) может состоять из четырех нано- и микроразмерных слоев, образованных на металлической мембране 6 (в качестве материала мембраны может быть сталь 36НХТЮ) с высотой микронеровностей не более 50-100 нм (при высоте микронеровностей мембраны более 100 нм становится принципиально невозможным получение устойчивых тонкопленочных структур, а следовательно, и новых качественных показателей, характерных для датчика).

Первый слой - подслой диэлектрика. Подслой диэлектрика, во-первых, служит демпфером между упругим элементом и диэлектриком для снятия температурных напряжений, возникающих в процессе напыления, а во-вторых, обеспечивает адгезию диэлектрической пленки с материалом упругого элемента. Толщина подслоя равна 150-300 нм. Материалом подслоя диэлектрика может быть хром, Cr.

Второй - диэлектрический слой. Его задачей является обеспечение электрической изоляции между тензосхемой и упругим элементом в широком диапазоне температур. Поэтому к диэлектрику предъявляются жесткие требования по пористости, высокому удельному сопротивлению и, в связи с тем, что он работает при воздействии значительных механических нагрузок, высоким прочностным характеристикам. В качестве диэлектрического слоя может быть тонкопленочная структура SiO-SiO2.

Третий - резистивный слой. Его толщина составляет 40…100 нм. К нему предъявляются очень жесткие требования: максимальный коэффициент тензочувствительности; высокие механические характеристики; большое удельное сопротивление; высокая температурная стабильность; хорошая адгезия с диэлектрическим слоем и материалом контактных групп; низкое значение температурного коэффициента сопротивления (ТКС); широкий рабочий диапазон температур (от криогенных до 300°C); его температурный коэффициент тензочувствительности (ТКТ) должен быть близок к температурному коэффициенту модуля упругости (ТКМУ) материала упругого элемента и др. Материалом резистивного слоя может быть Х20Н75Ю.

Четвертый слой - контактная группа (площадки, перемычки, проводники). К нему предъявляются следующие требования: хорошая адгезия и низкое переходное сопротивление с материалом тензорезистора; низкое удельное сопротивление; малый уровень тепловой и электромиграции; хорошая свариваемость с выводными проводниками при минимальной толщине; широкий диапазон рабочих температур; низкий уровень окисления при воздействии рабочих температур и во времени. Толщина контактных площадок и проводников для исключения отслоения от диэлектрика, особенно при воздействии широкого диапазона температур, должна быть не более 100 нм. В качестве контактной группы может быть структура V-Au.

Датчик давления работает следующим образом. Измеряемое давление воздействует на мембрану 6 с жестким центром 7. В результате этого на планарной поверхности мембраны возникают деформации, которые воспринимаются тензорезисторами 16, 17, 18, 19. Изменение сопротивлений тензорезисторов преобразуется мостовой схемой в выходное напряжение, снимаемое с контактных площадок 21. В связи с размещением концов первых радиальных тензорезисторов 16, 17 и концов вторых радиальных тензорезисторов 18, 19, а также их тонкопленочных (контактных) перемычек 20 с контактными площадками 21 на окружности, радиус которой r определен по соотношению (2), они оказываются расположенными в зоне минимальных (нулевых) радиальных деформаций от измеряемого давления. При этом зоны радиальных отрицательных и положительных деформаций используются тензорезисторами 16, 17, 18, 19 полностью и оптимальным образом. Тензорезисторы 16 и 17 расположены в зоне отрицательных деформаций от ее минимума (в точке, определяемой соотношением (2)) до максимума (в точке на краю мембраны 6), а тензорезисторы 18 и 19 расположены в зоне положительных деформаций от ее минимума (в точке, определяемой соотношением (2)) до максимума (в точке на краю жесткого центра 7), что позволило повысить чувствительность и за счет этого точность датчика по сравнению с прототипом. Поскольку тонкопленочные перемычки концов первых и вторых радиальных тензорезисторов размещены на окружности, радиус которой r определен по соотношению (2), они оказываются расположенными в зоне с минимальными (нулевыми) радиальными деформациями мембраны, что повышает надежность датчика, так как соединительные проводники 13, приваренные к контактным площадкам 21, испытывают меньшие напряжения при действии на мембрану 6 давления. Так как для любого соотношения радиуса жесткого центра к радиусу мембраны может быть определен радиус оптимального размещения тензорезисторов в зонах положительных и отрицательных деформаций, технологичность изготовления датчика с различными мембранами, отличающимися диаметром жесткого центра, повышается.

Анализ показывает, что при наличии жесткого центра и увеличении соотношения радиуса жесткого центра r0 к радиусу мембраны rм уменьшается влияние термоудара и, соответственно, температурная погрешность датчика от воздействия нестационарных температур. При этом при любом соотношении радиуса жесткого центра r0 к радиусу мембраны rм, с использованием соотношения (2) обеспечивается оптимальное формирование окружных и радиальных тензорезисторов на мембране, позволяющее получить максимальную чувствительность и за счет этого повысить точность.

Таким образом, благодаря отличительным признакам изобретения, повышается точность, в связи с повышением чувствительности за счет полного и оптимального использования зон радиальных положительных и отрицательных деформаций; повышается надежность за счет уменьшения напряжений при деформациях мембраны (под действием давления) в местах подсоединения соединительных проводников к контактным площадкам; повышается технологичность за счет возможности размещения тензорезисторов оптимальным образом при любых отношениях радиуса жесткого центра к радиусу мембраны.

В результате испытаний экспериментальных образцов датчиков давления, изготовленных в соответствии формулой изобретения, установлено, что датчики позволяют повысить точность за счет повышения чувствительности. При этом погрешность не превышает 0,5% от предела измерений.

Предлагаемый датчик давления с тонкопленочной тензорезисторной нано- и микроэлектромеханической системой может найти широкое применение для измерения давлений жидких и газообразных агрессивных сред.

Источники информации

1. Белозубов Е.М., Белозубова Н.Е. Тонкопленочные тензорезисторные датчики давления - изделия нано- и микросистемной техники // Нано- и микросистемная техника - 2007. - №. 12. - С.49-51.

2. Белозубов Е.М., Васильев В.А., Громков Н.В. Тонкопленочные нано- и микроэлектромеханические системы - основа современных и перспективных датчиков давления для ракетной и авиационной техники // Измерительная техника - М., 2009 - № 7. - С.35-38.

3. Васильев В.А. Технологические особенности твердотельных мембранных чувствительных элементов // Вестник Московского государственного технического университета. Сер. Приборостроение - М., 2002 - № 4 - С.97-108.

4. Патент РФ № 1569613, G01L 9/04. Датчик давления / Е.М.Белозубов // Б.И. № 21 от 07.06.90.

5. Патент РФ № 2082124, G01L 9/04. Датчик давления / Е.М.Белозубов // Б.И. № 17 от 20.06.97.

6. Белозубов Е.М., Васильев В.А., Чернов П.С. Алгоритм и программа «Моделирование воздействия давления на чувствительные элементы датчиков мембранного типа» / Зарегистрировано в «Национальном информационном фонде неопубликованных документов» ФАО ГКЦИТ, г.Москва, 03.07.2008 г. гос. рег. № 50200801328. Св-во об отрасл. рег. разработки в отраслевом фонде алгоритмов и программ № 10846 от 06.06.2008 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ ДАТЧИКА ДАВЛЕНИЯ И ДАТЧИК ДАВЛЕНИЯ НА ЕГО ОСНОВЕ | 2009 |

|

RU2398195C1 |

| ДАТЧИК ДАВЛЕНИЯ ПОВЫШЕННОЙ ТОЧНОСТИ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ С ТОНКОПЛЕНОЧНЫМИ ТЕНЗОРЕЗИСТОРАМИ | 2010 |

|

RU2411474C1 |

| ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ ДЛЯ ПРЕЦИЗИОННЫХ ИЗМЕРЕНИЙ | 2012 |

|

RU2516375C1 |

| ДАТЧИК ДАВЛЕНИЯ ПОВЫШЕННОЙ ЧУВСТВИТЕЛЬНОСТИ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ С ТОНКОПЛЕНОЧНЫМИ ТЕНЗОРЕЗИСТОРАМИ | 2010 |

|

RU2427810C1 |

| ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ ПОВЫШЕННОЙ ТОЧНОСТИ И НАДЕЖНОСТИ | 2012 |

|

RU2480723C1 |

| ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ ТЕНЗОРЕЗИСТОРНОЙ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2009 |

|

RU2397460C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОСТАБИЛЬНОГО ДАТЧИКА ДАВЛЕНИЯ НА ОСНОВЕ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2012 |

|

RU2487328C1 |

| ТЕРМОУСТОЙЧИВЫЙ ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ С МЕМБРАНОЙ, ИМЕЮЩЕЙ ЖЁСТКИЙ ЦЕНТР | 2015 |

|

RU2601613C1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2009 |

|

RU2391640C1 |

| ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2010 |

|

RU2430343C1 |

Изобретение относится к измерительной технике и может быть использовано для измерения давления жидких и газообразных агрессивных сред. Техническим результатом изобретения является повышение точности, повышение надежности и повышение технологичности датчика давления. Датчик давления с тонкопленочной тензорезисторной нано- и микроэлектромеханической системой содержит корпус, установленную в нем нано- и микроэлектромеханическую систему (НиМЭМС), состоящую из мембраны с жестким центром, заделанную по контуру в опорном основании, образованную на мембране гетерогенную структуру из тонких пленок материалов, в которой сформированы контактные площадки, первые радиальные тензорезисторы и вторые радиальные тензорезисторы, соединенные тонкопленочными перемычками, включенные в измерительный мост. Концы первых радиальных тензорезисторов размещены между жестким центром и окружностью, радиус которой r определен по соответствующему соотношению. Концы вторых радиальных тензорезисторов размещены между опорным основанием и окружностью, радиус которой r также определен по соответствующему соотношению. 7 ил.

Датчик давления с тонкопленочной тензорезисторной нано- и микроэлектромеханической системой, содержащий корпус, установленную в нем нано- и микроэлектромеханическую систему (НиМЭМС) состоящую из упругого элемента - мембраны с жестким центром, заделанную по контуру в опорном основании, образованной на ней гетерогенной структуры из тонких пленок материалов, в которой сформированы контактные площадки, первые радиальные тензорезисторы, начало которых расположено на краю жесткого центра и вторые радиальные тензорезисторы, начало которых расположено на краю опорного основания мембраны, соединенные тонкопленочными перемычками, включенные в измерительный мост, отличающийся тем, что концы первых радиальных тензорезисторов размещены между жестким центром и окружностью, радиус которой r определен по соотношению

r=(-0,165x4+0,165x3+0,128x2+0,32x+0,586)·r1, где  - отношение радиуса жесткого центра r0 к радиусу мембраны r1, а концы вторых радиальных тензорезисторов размещены между опорным основанием и окружностью, радиус которой r определен по соотношению

- отношение радиуса жесткого центра r0 к радиусу мембраны r1, а концы вторых радиальных тензорезисторов размещены между опорным основанием и окружностью, радиус которой r определен по соотношению

r=(-0,165x4+0,165х3+0,128x2+0,32x+0,586)·r1.

| Датчик давления с частотным выходом | 1978 |

|

SU746219A1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2028588C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО НАСТРОЙКИ | 1985 |

|

RU2028584C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1988 |

|

RU2092801C1 |

| УСТРОЙСТВО для НАБЛЮДЕНИЯ ПРОЦЕССА ПЕТЛЕОБРАЗОВАНИЯ В ШВЕЙНОЙ МАШИНЕ | 0 |

|

SU348658A1 |

Авторы

Даты

2010-09-10—Публикация

2009-09-15—Подача