Изобретение относится к механической обработке материалов, в частности для правки абразивных инструментов свободным абразивом.

Целью изобретения является повышение производительности и качества правки.

В способе правки абразивного инструмента, заключающемся в подаче свободного абразива в зазор между вращающимся инструментом и притиром, имеющими относительные возвратно-поступательные перемещения вдоль образующей и непрерывное движение в направлении к рабочей поверхности инструмента, свободный абразив берут размером, равным 0,6-0,9 размера зерен абразивного инструмента, и подают его в виде суспензии, включающей глину и воду, при следующем соотношении компонентов, мас. Абразив 46,0-50,0 Глина 23,0-27,0 Вода Остальное

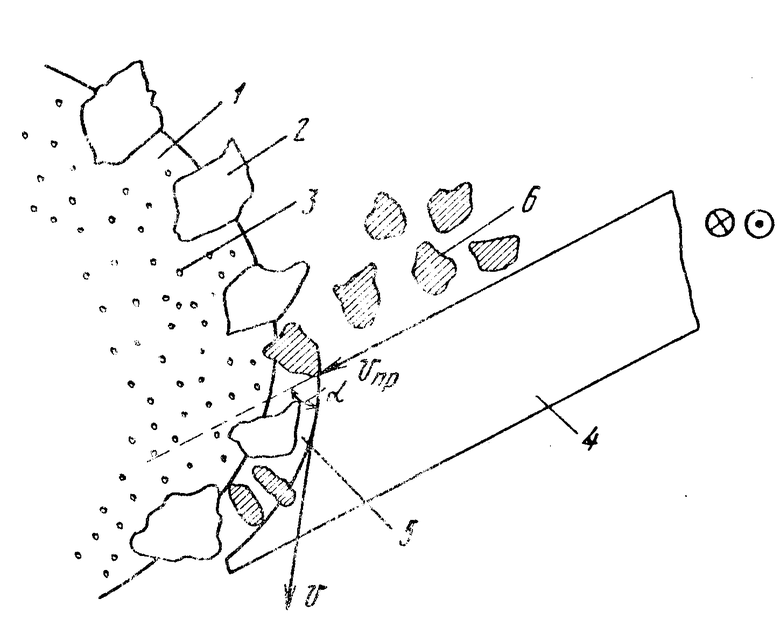

На чертеже показана схема установки притира относительно шлифовального круга.

Правка осуществляется следующим образом.

К вращающемуся на рабочей скорости шлифовальному кругу 1 с абразивными зернами 2 в связке 3 подводят до касания притир 4, продольная ось которого наклонена под углом α к вектору скорости круга V в точке качания его с притиром. Притиру задают возвратно-поступательное движение вдоль образующей инструмента и движение подачи vпр по направлению к поверхности круга с постоянной скоростью. В зазор 5 подают суспензию, содержащую свободный абразив 6.

В соответствии с экспериментальными данными, лучшие результаты процесса правки могут быть получены при значении угла наклона притира α 20-60о и скорости подачи притира vпр 5-18 мкм/с.

Абразивную суспензию для правки готовят следующим образом.

Глина, предварительно измельченная в шаровой мельнице и не имеющая твердых включений, превышающих размером размер зерен абразивного порошка, смешивается с водой до 42,6-54% массовой концентрации в воде, что соответствует 23-27% -ной концентрации глины в составе суспензии, и оставляется для набухания в течение суток. Затем в глинистый раствор при тщательном перемешивании вводится абразивный порошок 46-50% массовой концентрации. Размер основной фракции абразивного порошка выбирается равным 0,6-1,0 размера зерна абразива основной фракции алмазно-абразивного инструмента, подвергаемого правке.

В качестве свободного абразива могут быть использованы, например, порошки электрокорунда нормального карбида кремния и других абразивных материалов соответствующей зернистости, согласованной с зернистостью правящего инструмента.

Содержание глины в составе абразивной суспензии зависит от количества абразивной фазы и требуемого уровня пластической вязкости суспензии.

Выбранные граничные пределы содержания абразивного порошка в составе суспензии определяются следующим. Количество абразива в рабочей зоне должно обеспечить оптимальные условия протекания процесса правки и зависит от концентрации его в абразивной суспензии. Уменьшение концентрации абразивного порошка ниже указанного предела приводит к снижению производительности процесса правки, что сказывается на его продолжительности, необходимой для обеспечения выхода на максимально возможный уровень режущей способности шлифовального круга, обеспечиваемый данным способом. Превышение концентрации абразивного порошка против указанного верхнего предела ведет к потере агрегативной устойчивости суспензии и к отказам в системе подачи суспензии в рабочую зону.

Содержание глины в суспензии ниже указанного предела при оговоренном выше содержании абразивного порошка не обеспечит агрегативной устойчивости суспензии из-за недостаточной связующей способности неабразивной фазы. При этом при избытке жидкости в составе суспензии произойдет расслоение, неравномерная подача абразивных зерен в зону правки, быстрый вынос их из зоны, что снизит производительность процесса и скажется на качестве подвергаемого правке инструмента.

Превышение содержания глины в суспензии выше заявляемого предела снизит подвижность суспензии. В этом случае абразив работает в условиях недостаточной смазки, оказывается затрудненным доступ суспензии, несущей абразивный порошок в зону правки через зазор между кругом, подвергаемым правке, и притиром. Зерна свободного абразива будут неравномерно распределены в зоне правки, поступление их в зону станет прерывистым. Описываемое явление отрицательно скажется на производительности процесса правки. Из-за неравномерности вышлифовывание связки круга, подвергаемого правке, не будет обеспечиваться заданная макрогеометрия профиля круга из-за образования концентрических канавок на его рабочей поверхности, т.е. снизится качество правки.

Размер зерен свободного абразива назначается исходя из обеспечения высокого уровня производительности процесса правки, требований к качеству микрорельефа рабочей поверхности заправленного круга и, как следствие, требований к качеству обработанной этим кругом поверхности изделия и зависит от зернистости подвергаемого правке инструмента.

При подаче свободного абразива в рабочую зону происходит захват зерен свободного абразива вращающимся кругом. Попавший между кругом и притиром свободный абразив затормаживается на поверхности притира или шаржируется в нем и тем самым вышлифовывает связку круга, обнажая неизношенные зерна. Одновременно происходит шлифование притира свободным абразивом. Формируется рабочий зазор между кругом и притиром, который будет автоматически поддерживаться на определенном уровне при условии непрерывного подвода свободного абразива в зону правки и непрерывной подаче притира к кругу.

Установлено, что интенсивность правки, следовательно, и ее производительность определяется давлением между кругом и притиром, осуществляемым через слой свободного абразива, которое при обеспечении в процессе правки постоянства зазора между кругом и притиром зависит прежде всего от размера подаваемых частиц свободного абразива. Обычно при правке зазор между кругом и притиром поддерживается за счет режимов правки на уровне не менее вылета абразивных зерен круга.

Величина оптимального вылета зерен круга над уровнем связки составляет (0,35-0,6)dкр, где dкр размер зерна основной фракции алмазно-абразивного инструмента, подвергаемого правке. Зерна свободного абразива должны интенсивно вышлифовывать связку заправляемого круга, обеспечивая вылет неизношенных зерен на эту величину при рациональном расходе алмазоносного слоя круга в процессе правки. Исходя из соблюдения этих требований и подбиралось рекомендуемое соотношение между размерами зерен алмазного круга (dкр) и свободного абразива (dсв).

Применение при свободного абразивного порошка с зернистостью ниже указанного предела (dсв/dкр < 0,6) будет сопровождаться снижением интенсивности процесса правки, связанной с уменьшением скорости вышлифовывания связки зернами малой величины. При этом из-за наличия на поверхности круга алмазных зерен, выступающих на величину, большую размера зерна свободного абразива, происходит шлифование притира не зернами свободного абразива, а алмазными зернами круга. При этом при контакте на высоких скоростях с чугунным притиром зерна алмаза графитизируется, что вызывает ухудшение их режущих свойств.

При увеличении зернистости свободного абразива прослеживается тенденция к росту производительности правки из-за более интенсивного вышлифовывания связки более крупными, чем выступающие зерна алмазного круга зернами свободного абразива. Однако применение абразивного порошка с зернистостью выше указанного предела приведет к снижению качества обработанной кругом поверхности из-за наличия на рабочей поверхности круга концентрических канавок и борозд, оставленных слишком крупными зернами свободного абразива и перенесенными на поверхность обрабатываемого изделия.

П р и м е р. Для экспериментальной проверки способа были приготовлены следующие составы абразивных суспензий (табл. 1).

Приготовление абразивных суспензий составом NN 1-10 ведут следующим образом. Глина, предварительно измельченная в шаровой мельнице и не имеющая твердых включений, превышающих размером размер зерен абразивного порошка, смешивается с водой до 37,5-60,4 мас. концентрации в воде, что соответствует 21-29% концентрации глины в составе суспензии, и оставляется для набухания в течение суток.

Затем в глинистый раствор при тщательном перемешивании вводится абразивный порошок 44-52 мас. концентрации. Размер основной фракции абразивного порошка, используемого для приготовления каждого из составов суспензии, выбирается равным 0,4-1,2 размера зерна абразива основной фракции алмазно-абразивного инструмента, подвергаемого правке.

Кроме названных 10 составов суспензий испытывалась суспензия известного состава N 11.

Правку осуществляли в лабораторных условиях при шлифовании многогранных неперетачиваемых режущих пластин (МНП) из металлокерамики ВО-13 типа 05. III-160716 по ГОСТ 25003-81 класс G на станке типа МШ-383.

Режимы шлифования: давление в зоне контакта круга с гранью пластины Р 0,4 МПа, скорость резания V 20 м/с. Характеристика алмазного шлифовального круга: 6А2-350 х 10 х 4 х 315 АС4 80/63-4-В2-01. Цель правки создание заданного микрорельефа рабочей поверхности затупленного круга путем вышлифовывания связки зернами свободного абразива, находящегося в составе абразивной суспензии, подаваемой принудительно в зазор между притиром и вращающимся на рабочей скорости кругом. При правке использовался чугунный притир, скорость подачи притира к поверхности круга в процессе правки составляла 15-20 мкм/с. Время восстановления режущей способности инструмента (время правки) определялось исходя из обеспечения заданной режущей способности подвергаемого правке шлифовального круга. Режущая способность инструмента зависит от вылета алмазных зерен круга над уровнем связки и определяется коэффициентом режущей способности R, см3/мин.Н. Для обеспечения рациональной с точки зрения эксплуатационных характеристик круга величины вылета зерен в интервале (0,35-0,6)dкр, где dкр средний размер зерна основной фракции алмазного круга, коэффициент режущей способности при шлифовании МНП из ВО-13 с указанными выше режимами должен находиться в пределах R (1,4-1,6) х 10-4 см3/мин.Н. При снижении R до уровня R 0,2 . 10-4 см3/мин.Н процесс шлифования МНП должен быть прекращен из-за массового брака пластин, связанного с несоблюдением требований ГОСТ по точности и качеству формируемых поверхностей. В процессе обработки осуществляется непрерывный контроль обрабатываемых МНП по параметрам, предусмотренным ГОСТ 25003-81. Наличие при обработке бракованных пластин служило сигналом начала процесса правки.

Результаты испытаний представлены в табл. 2.

Использование в качестве абразивной суспензии при правке алмазных шлифовальных кругов заявляемых составов (NN 2-4, NN 7, 8, 10) при соблюдении соотношения размеров зерен свободного абразива и круга, подвергаемого правке, в диапазоне dсв/dкр 0,6-1,0, обеспечивает по сравнению с базовым объектом (состав N 11) сокращение времени правки, т.е. повышение производительности процесса правки в 2,5-3 раза при повышении режущей способности алмазного круга в 1,5 раза, улучшение качества правки и, следовательно, улучшение качества шлифуемой поверхности МНП до 3,5 раза. При этом снижение времени правки инструмента существенно снижает непроизводительные расходы алмазоносного слоя шлифовального круга.

Уменьшение отношения dсв/dкр ниже рекомендуемого уровня, хотя и приводит к снижению шероховатости обработанной поверхности пластин, но сопровождается значительным возрастанием времени правки, необходимого для обеспечения заданной режущей способности инструмента. Превышение dсв/dкр над оговоренным в заявке уровне приводит к росту производительности процесса правки (снижению затрат времени на правку), но не обеспечивает заданного качества обработанной поверхности из-за искажения макропрофиля круга.

Уменьшение абразива в составе суспензии предела, указанного в заявке, приводит к снижению производительности правки без выигрыша в качестве. Превышение количества абразива в суспензии незначительно снижает время правки, но ухудшает качество формируемой поверхности пластин из-за потери агрегативной устойчивости суспензии и снижения качества правки.

Снижение или превышение содержания глины в суспензии против заявляемых пределов приводит: в первом случае, к снижению производительности процесса правки и ухудшению качества обрабатываемых пластин из-за низкой агрегативной устойчивости суспензии; во втором случае, избыточное содержание глины снижает подвижность суспензии, возможность ее своевременной доставки в зону контакта круга и притира, из-за чего снижается производительность процесса правки, искажается макрогеометрия круга и ухудшается качество обработанной поверхности.

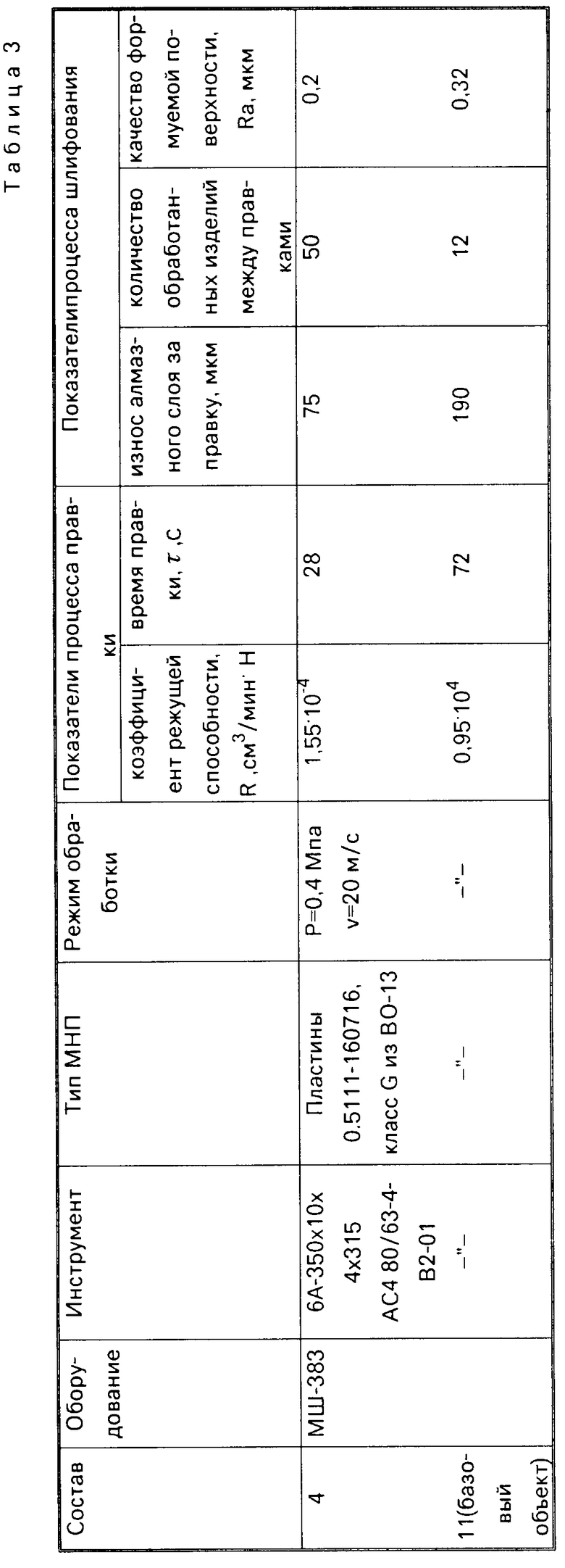

Применение заявляемого состава суспензии (состав N 4) при соотношении размеров зерен свободного абразива и круга, подвергаемого правке, равном dсв/dкр0,8, позволило при незначительных затратах времени на правку и минимальном расходе алмазоносного слоя в процессе правки увеличить количество пластин, выпускаемых между правками, в 4 раза при улучшении качества обрабатываемой поверхности в 1,5 раза в сравнении с базовым объектом (пример N 11), табл. 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ абразивной обработки металлооптических зеркал | 2002 |

|

RU2223850C1 |

| СПОСОБ ЗУБОПРИТИРКИ | 1995 |

|

RU2089358C1 |

| Состав абразивной массы высокоструктурного инструмента для шлифования с его непрерывной правкой | 2017 |

|

RU2684466C1 |

| СПОСОБ ОЧИСТКИ ШЛИФОВАЛЬНОГО КРУГА | 2002 |

|

RU2217292C1 |

| Масса для изготовления шлифовального круга с минимальным содержанием абразива | 2024 |

|

RU2835917C1 |

| СПОСОБ УСКОРЕННОГО ФОРМИРОВАНИЯ МАКРОТОПОЛОГИИ ВЫСТУПОВ ИНСТРУМЕНТА В ВИДЕ ПРЕРЫВИСТОГО КРУГА | 1997 |

|

RU2136477C1 |

| Способ изготовления абразивного инструмента | 1985 |

|

SU1333563A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ КУБИЧЕСКОГО НИТРИДА БОРА | 2015 |

|

RU2587369C1 |

| СПОСОБ ОЧИСТКИ ШЛИФОВАЛЬНЫХ КРУГОВ | 2003 |

|

RU2251478C1 |

| СПОСОБ ПРАВКИ ПРИТИРОВ НА ДВУХДИСКОВЫХ ДОВОДОЧНЫХ СТАНКАХ | 2001 |

|

RU2202462C2 |

Изобретение относится к технологии механической обработки материалов, в частности для правки алмазных шлифовальных кругов способом свободного абразива. Цель изобретения повышение производительности и качества правки алмазно-абразивных инструментов свободным абразивом. Это достигается тем, что в зазор между вращающимся абразивным кругом и притиром, имеющими относительные возвратно-поступательные перемещения вдоль образующей и непрерывное движение в направлении к рабочей поверхности инструмента, подают суспензию, включающую свободный абразив размером, равным 0,6 0,9 размера зерен абразивного инструмента, глину и воду, притир при этом установлен под углом к вектору скорости круга в точке касания с кругом. Компоненты суспензии берут в следующем соотношении, мас. абразив 46,0 50,0; глина 23,0 27,0; вода остальное. 1 ил. 3 табл.

СПОСОБ ПРАВКИ АБРАЗИВНОГО ИНСТРУМЕНТА, при котором в зазор между вращающимся абразивным инструментом и притиром, установленным под углом к вектору скорости круга в точке касания, подают свободный абразив и сообщают инструменту и притиру относительные возвратно поступательные перемещения вдоль образующей и непрерывное движение в направлении к рабочей поверхности инструмента, отличающийся тем, что, с целью повышения производительности и качества правки, свободный абразив берут размером, равным 0,6 0,9 размера зерен абразивного инструмента, и подают его в виде суспензии, включающей глину и воду при следующем соотношении компонентов, мас.

Абразив 46,0 50,0

Глина 23,0 27,0

Вода Остальное

| Способ правки шлифовального инструмента свободным абразивом | 1981 |

|

SU967784A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1995-08-27—Публикация

1989-12-14—Подача