Данное предлагаемое изобретение относится к области экспериментальной аэродинамики и решает задачу усовершенствования форкамер аэродинамических труб с импульсным рабочим циклом.

Исследование вопросов газодинамики и теплообмена космических летательных аппаратов требует обязательной экспериментальной проверки, которая в подавляющем большинстве случаев проводится на аэродинамических трубах. Ведущее место в их числе занимают аэродинамические трубы адиабатического сжатия (поршневого типа) [1], которые выгодно отличаются от других труб сочетанием высоких чисел Re (106÷108), чисел М (до 16 на воздухе и азоте и до 36 на аргоне и гелии и температур торможения (до 2000К на воздухе и 5000К на аргоне [3]). Наиболее напряженным узлом такой трубы является форкамера, в которой сжатый поршнем газ отсекается обратным клапаном и затем истекает в рабочую часть через сопло. Внутренняя полость форкамеры обычно имеет цилиндрическую форму с удлинением от 6 до 40 калибров, что делается из конструктивных соображений, так как при такой форме легче решается вопрос обеспечения достаточной прочности форкамеры. Однако такая форкамера обладает рядом недостатков. Во-первых, она имеет развитую поверхность теплообмена и поэтому тепловые потери в ней значительны. Эти потери могут достигать 10-20% общего запаса энергии, что приводит к существенному уменьшению температуры торможения, а, следовательно, и времени работы аэродинамической трубы [2]. Кроме того, в такой удлиненной форкамере имеют место колебания давления и температуры, которые передаются в рабочую часть трубы. Частота этих колебаний достигает 100÷500 Гц, а их амплитуда - 30÷70% от максимального значения давления. Это существенно снижает возможности проведения аэродинамических исследований на адиабатических трубах. Колебания носят характер акустических и вызваны большим удлинением форкамеры. Пульсация давления в форкамере, может быть ослаблена с помощью демпфирующего устройства, которое позволяет практически погасить колебания в удлиненных форкамерах; однако оно увеличивает и без того большие энергические потери. Кроме того, при использовании этого устройства усложняется эксплуатация аэродинамической трубы.

Большая крутизна нарастания высоких параметров газа в форкамере существенно снижает стойкость элементов форкамеры; особенно неприятен "щелевой" разгар, который заключается в том, что в момент заполнения форкамеры вследствие того, что скорость нарастания параметров большая, газ с очень большой скоростью заполняет все мельчайшие объемы на стыке деталей форкамеры и вызывает эрозию и разгар этих деталей. Этот процесс усиливается вследствие наличия колебаний давления. На предельных режимах "щелевой" разгар становится катастрофическим и приводит к безвозвратному выходу детали из строя. Стойкость элементов форкамеры даже на средних режимах (температура и давление торможения соответственно Тоо=1200÷4000К и Роо=1000-1200 ата) не превышает 5÷15 экспериментов.

Разгар деталей приводит к загрязнению потока продуктами окисления, главным образом, твердыми частицами окислов. Известные методы защиты от "щелевого" разгара в аэродинамических трубах сводились лишь к тщательной подгонке деталей [4]. Однако этот метод часто непригоден ввиду его большой трудоемкости.

Предлагается конструкция форкамеры, в которой благодаря ряду конструктивных мероприятий удается полностью избежать "щелевого" разгара, практически устранить колебания параметров газа и снизить энергопотери.

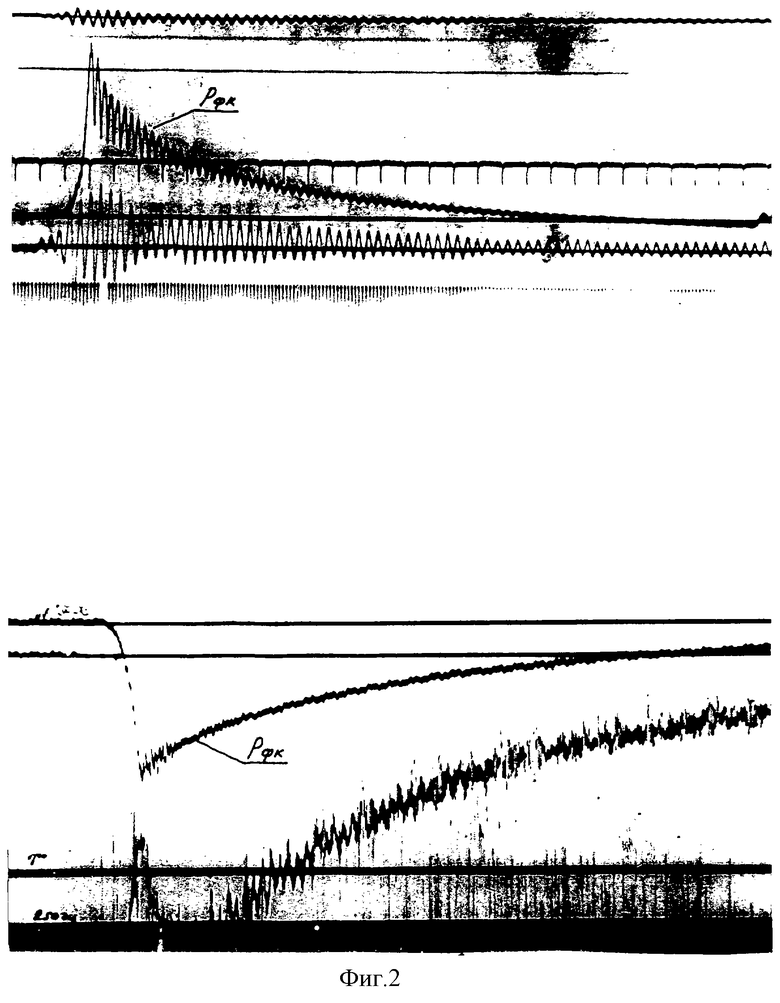

На фиг.1 представлен общий вид форкамеры аэродинамической трубы адиабатического сжатия.

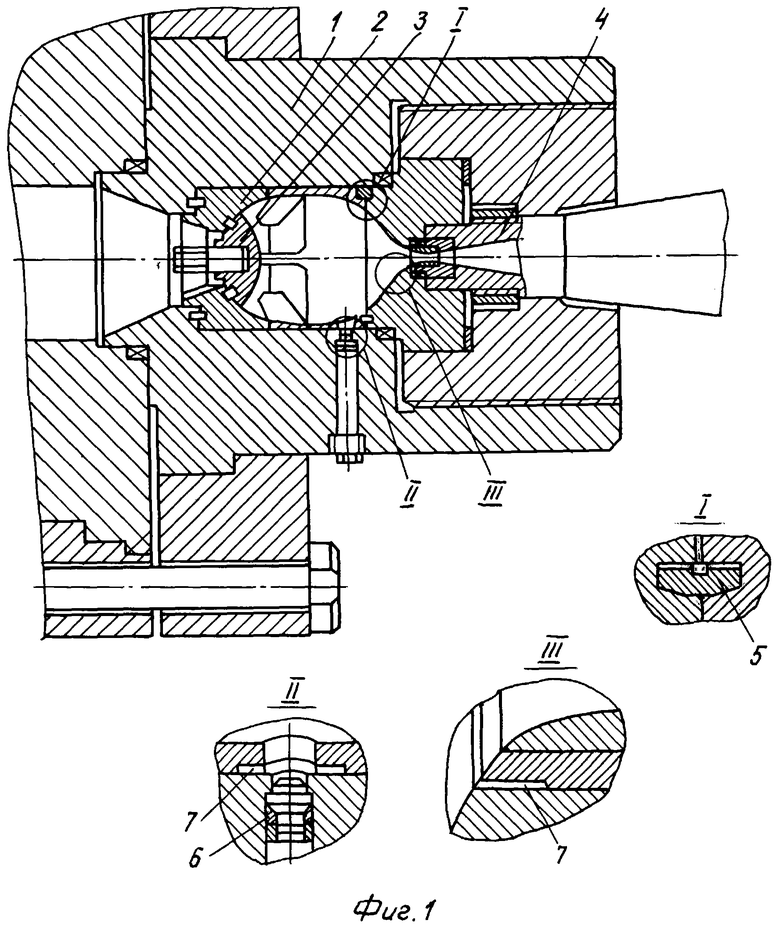

На фиг.2 представлены типовые осциллограммы давления, соответственно, в форкамерах с большим (сверху) и малым (внизу) удлинением рфк.

Форкамера состоит из силового корпуса 1, удобообтекаемых седла клапана 2 и обратного клапана 3, гиперзвукового ввертного сопла 4, обтюрирующих колец 5, датчиков 6 и щелевых холодильников 7.

Обтюрирующие кольца 5 являются своеобразными уплотнительными кольцами, предохраняющими от прорыва газов с высокими параметрами в зазоры между стыкуемыми деталями и тем самым от "щелевого" разгара. Кольца изготавливаются из меди. При резком возрастании давления кольца деформируются, прижимаются к внешней стороне прорези и препятствуют распространению газа в щели. Наилучшим материалом следует считать медь, так как она в диапазоне работы адиабатических труб обладает хорошей деформируемостью и стойкостью к эрозии.

Щелевые холодильники 7 (кольца, цилиндры, пластиты и т.д.), расположенные вокруг отверстий под датчиками, на стыке сопла с корпусом и т.д., охлаждают пограничный слой газа и предохраняют поверхности стыкуемых деталей от разгара.

Применение форкамеры с предлагаемым малый удлиненнее внутренней полости позволяет избежать возникновение в ней акустических колебаний; это приводит к уменьшению опасности щелевого разгара и резкому уменьшению тепловых потерь. Кроме того, в такой форкамере будут иметь место значительно меньшие тепловые потери в стенке.

Опытный образец форкамеры с удлинением l/d˜1,4 и предлагаемые конструктивные решения вопроса защиты от щелевого разгара были экспериментально опробованы на адиабатических трубах предприятия; получены следующие положительные результаты:

а) колебания давления в форкамере pфк практически полностью погашены (см. фиг.2);

б) гашение колебаний и снижение тепловых потерь в стенку позволяет увеличить время работы аэродинамической трубы примерно на 30÷50%;

в) применение щелевых холодильников и обтюрирующих колец позволило практически полностью ликвидировать "щелевые" разгары.

Источники информации

1. Charters A.C., et al. NACA TN - 4143, 1957.

2. Павленко С.П. Труды НИИ-88, 1963, №7(59).

3. Новиков Л.В., Лагутин В.П., Домбровская и др. Труды НИИ-88, №4(56), 1963.

4. "Техника гиперзвуковых исследований". Сб. перевод. под ред. Бурова Г.Ф. М.: Мир, 1964.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИМПУЛЬСНАЯ АЭРОДИНАМИЧЕСКАЯ ТРУБА | 2010 |

|

RU2439523C1 |

| АЭРОДИНАМИЧЕСКАЯ ТРУБА | 2010 |

|

RU2436058C1 |

| АЭРОДИНАМИЧЕСКАЯ ТРУБА | 2014 |

|

RU2578052C1 |

| АЭРОДИНАМИЧЕСКАЯ УСТАНОВКА АДИАБАТИЧЕСКОГО СЖАТИЯ С ДВУМЯ ФОРКАМЕРАМИ | 1970 |

|

SU1840955A1 |

| АЭРОДИНАМИЧЕСКАЯ УСТАНОВКА АДИАБАТИЧЕСКОГО СЖАТИЯ | 1971 |

|

SU1840308A1 |

| Гиперзвуковая ударная аэродинамическая труба | 2016 |

|

RU2621367C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПЕРЗВУКОВОГО ПОТОКА | 1996 |

|

RU2101691C1 |

| ФОРКАМЕРА ПОРШНЕВОЙ АЭРОДИНАМИЧЕСКОЙ УСТАНОВКИ | 1967 |

|

SU1840952A1 |

| СПОСОБ СОЗДАНИЯ РАБОЧЕГО ГАЗА В ИМПУЛЬСНОЙ АЭРОДИНАМИЧЕСКОЙ ТРУБЕ | 2014 |

|

RU2567097C1 |

| ФОРКАМЕРА ПОРШНЕВОЙ АЭРОДИНАМИЧЕСКОЙ ТРУБЫ | 1969 |

|

SU1840954A1 |

Изобретение относится к области экспериментальной аэродинамики и решает задачу усовершенствования форкамер аэродинамических труб с импульсным рабочим циклом. Сущность: форкамера состоит из корпуса, обратного клапана, гиперзвукового сопла и датчиков. Кроме того, форкамера снабжена обтюрирующими кольцами, смонтированными в местах сочленения деталей устройства. При этом полость форкамеры выполнена в виде сферы. Технический результат: повышение надежности устройства. 2 ил.

Форкамера аэродинамической трубы, состоящая из корпуса, обратного клапана, гиперзвукового сигнала сопла и датчиков, отличающаяся тем, что, с целью повышения надежности устройства, форкамера снабжена обтюрирующими кольцами, смонтированными в местах соединения деталей устройства, при этом полость форкамеры выполнена в виде сферы.

Авторы

Даты

2006-09-10—Публикация

1965-09-16—Подача