Аппарат для получения гранул заданного размера в интервале 5-18 мм из расплавов взрывчатых веществ (ВВ) предназначен для получения твердой фазы ВВ, пригодной для снаряжения боевых частей кусковым и вакуум-кусковым методами.

В настоящее время на заводах МОП работают грануляторы для грануляции тротила, которые представляют собой цилиндрическую полую емкость с коническим днищем и плоской крышкой. На крышке устанавливается корзина с перфорированным днищем с диаметром отверстий 1,2-1,5 мм, через которые сливается расплав тротила в слой горячей воды с температурой 90-98°C. Вода в верхней зоне гранулятора подогревается погружным змеевиком, по которому пропускается пар. Температура в слое холодной воды поддерживается в пределах 27-40°C за счет циркуляции оборотной воды, которая охлаждается в выносных оросительных холодильниках. Коническая часть гранулятора заканчивается патрубком, через который выводятся гранулы совместно с циркулирующей водой. Циркулирующая вода подается через боковой штуцер в обечайке, который расположен на 2/3 высоты гранулятора.

В вышеописанном грануляторе гранулы тротила получаются разнородной дисперсности в пределах 1-5 мм, с содержанием фракций 2-3 мм около 80%, что не удовлетворяет требованиям, предъявляемым к твердой фазе при заливке боеприпасов кусковым и вакуум-кусковым методами. Другим существенным недостатком гранулятора является то, что применяется погружной змеевик и выход избыточной воды осуществляется через верхний боковой штуцер, что приводит к проходу холодной жидкости через слой горячей воды и к повышению температуры циркулирующей воды. Поэтому в летнее время оросительные холодильники не обеспечивают охлаждение оборотной воды ниже 27°C, приходится добавлять в систему сетевую воду. А это приводит к сбросу в канализацию загрязненной тротилом воды. Кроме этого выносные оросительные холодильники загрязняют воздух парами тротила. Прямоточное прохождение циркулирующей воды по аппарату сокращает время пребывания гранул в грануляторе, что приводит к увеличению высоты гранулятора.

В предлагаемом аппарате струя расплава из корзины с перфорированным днищем с диаметрами отверстий 0,5-2,5 мм дозируется на спокойную поверхность жидкости трубного пространства обогреваемого кожухотрубного теплообменника, охлаждение жидкости и кристаллизация гранул осуществляются вторым кожухотрубным теплообменником, подача и вывод циркуляционной воды проводится с нижней конической части аппарата. Такая конструкция аппарата позволяет получать гранулы ВВ заданного размера, в интервале 5-18 мм, и отпадает необходимость применения выносных оросительных холодильников.

Устройство аппарата

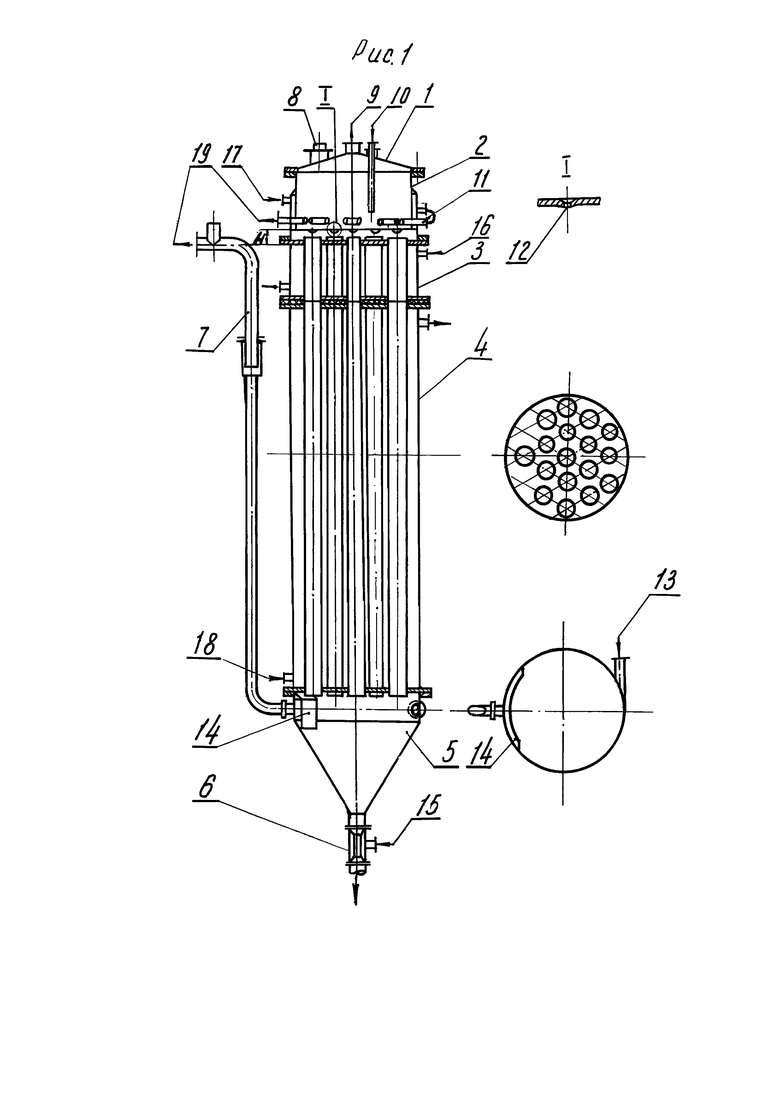

Аппарат (рис. 1) состоит из следующих основных узлов: коническая крышка (1), корзина с перфорированным днищем (2), кожухотрубный теплообменник зоны обогрева (3), кожухотрубный теплообменник зоны охлаждения (4), коническое днище (5), регулировочный клапан (6), телескопическая переливная труба (7).

На крышке (1) имеются люк (8) для осмотра штуцера (9, 10) для выхода газов и подачи расплава.

Корзина (2) представляет собой цилиндрический сосуд с перфорированным днищем и рубашкой. Для поддержания ВВ в расплавленном состоянии на дне ее смонтирован змеевик. На боковой стенке имеется штуцер для перелива избытка расплава ВВ. Диаметр отверстий (12) в днище корзины и их число зависит от производительности аппарата и вязкости расплава ВВ. Зоны обогрева и охлаждения (3, 4) - это обычные кожухотрубные теплообменники, число труб которых соответствует числу отверстий в днище корзины (2). Внутренний диаметр труб зависит от размера получаемых гранул и может изменяться от 10 до 28 мм. Высота труб обогреваемого теплообменника составляет 60-100 мм. Высота труб охлаждаемого теплообменника изменяется от 500 до 2000 мм в зависимости от удельного веса жидкости и расплава, а также от их температуры.

При изготовлении и сборке аппарата необходимо обеспечить соосность осей отверстий корзины и труб теплообменников.

К коническому днищу (5) приварены тангенциально штуцер (13) для подачи циркулирующей жидкости и перегородка из металлической сетки (14) для вывода избыточной жидкости.

Клапан (6) представляет металлическую трубу, внутри которой между фланцами закреплена резиновая трубка. В кольцевое пространство между металлической и резиновой трубками подается сжатый воздух (15). С изменением давления воздуха изменяется условный проход клапана.

Работа аппарата

При закрытом клапане (6) коническая часть (5) и трубные пространства теплообменников зоны охлаждения и подогрева заполняются жидкой средой с удельным весом от 1 до 1,55 г/см3 в зависимости от размера получаемых гранул. Изменением положения телескопической трубы (7) относительно днища корзины (2) устанавливается необходимый уровень жидкости в трубном пространстве обогреваемого теплообменника. В зависимости от плотности жидкой среды расстояние "Н" может изменяться от 5 до 80 мм. После этого начинают подавать через штуцер (13) циркулирующую жидкость и одновременно открывают клапан (6) на заданную величину. Расход циркулирующей жидкости поддерживается в таком количестве, чтобы все время был небольшой переток через переливной штуцер (14). В межтрубное пространство теплообменника зоны подогрева через штуцер (16) подается пар, также через штуцер (17) пар подается за рубашку и змеевик корзины (2). Через штуцер (18) в межтрубное пространство охлаждающегося теплообменника подается холодная вода. В корзину (2) через штуцер (10) непрерывно поступает расплав ВВ, который в виде струи через отверстия (2) сливается на поверхности жидкости трубного пространства подогреваемого теплообменника. На поверхности жидкости из струи с диаметром 0,4-0,8 мм формируется капля, которая продолжает плавать до тех пор, пока вес ее превысит вес вытесненной каплей жидкости и силу поверхностного натяжения. Капли, падая по трубам охлаждаемого теплообменника, застывают, приобретая форму сплющенного шара. Застывшие гранулы из конической части (5) аппарата непрерывно выводятся через клапан (6) потоком циркулирующей жидкости. Гранулы от жидкости отделяются на вибролотке, продуваются от поверхностной влаги и поступают на затаривание. А жидкость обратно поступает в аппарат.

В корзине (2) поддерживается постоянный уровень расплава в пределах 60-160 мм. Чтобы не было растекания расплава по дну корзины (2), днище на месте сверления отверстий имеет выпуклость в сторону слива.

Работоспособность аппарата проверена в лабораторных условиях. Для проверки был изготовлен из стекла однотрубный аппарат аналогичный вышеописанной конструкции. Технические характеристики лабораторного аппарата были следующие: диаметр отверстия корзины 0,8-1,2 мм, внутренний диаметр трубы обогреваемого и охлаждаемого теплообменника 28 мм, высота обогреваемого теплообменника 70 мм, высота охлаждаемого теплообменника 700 мм, полная высота аппарата 1200 мм. На этом аппарате получены гранулы из тротила, из смеси тротила с гексогеном, содержание последнего до 40%, из смеси тротила с алюминиевым порошком, содержание порошка до 15%. Полученные гранулы имели размер по большому диаметру от 5 до 18 мм, что удовлетворяет требованиям снаряжательной промышленности. Всего наработано гранул на лабораторном аппарате 30 кг, которые использованы для заливки опытных изделий. Изделия имели плотность 1,55 г/см3 при плотности гранул 1,525 г/см3.

Внедрение предлагаемого аппарата в промышленность позволяет:

1. Получать гранулы ВВ с заданными размерами в интервале 5-18 мм, пригодных для снаряжения боеприпасов кусковым и вакуум-кусковым методами, непосредственно в цехах получения тротила.

2. Уменьшить опасность производства за счет исключения дробления настыли расплава ВВ на куски и переплавки ВВ.

3. Улучшить санитарные условия производства за счет организации отвода теплоты кристаллизации непосредственно в аппарате, что исключает необходимость охлаждения циркулирующей жидкости в выносных оросительных холодильниках.

4. Уменьшить расход пара за счет исключения протока жидкости через горячую зону аппарата и уменьшения объема жидкости в горячей зоне.

Аппарат также может использоваться для получения гранул тротила с размерами 1-4 мм, пригодных для горнорудной промышленности. Для этого отверстия (12) днища корзины должны быть погружены в жидкость, т.е. высота "Н" имеет отрицательное значение.

Таким образом, новизна, полезность и практическая осуществимость предлагаемого аппарата очевидны.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного тротила | 1967 |

|

SU1841151A2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТРОТИЛА | 1966 |

|

SU1841138A1 |

| Центробежный гранулятор высоковязких расплавов | 1982 |

|

SU1044324A1 |

| Устройство для вакуумирования и заливки взрывчатым веществом герметичных корпусов боеприпасов | 1966 |

|

SU1841131A1 |

| ГРАНУЛЯТОР РАСПЛАВА (ВАРИАНТЫ) | 2004 |

|

RU2262981C1 |

| ГРАНУЛЯТОР | 2004 |

|

RU2249473C1 |

| УСТАНОВКА РАССНАРЯЖЕНИЯ БОЕПРИПАСА И ПЕРВИЧНОЙ ПЕРЕРАБОТКИ ВЗРЫВЧАТОГО ВЕЩЕСТВА | 2006 |

|

RU2320953C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕШУИРОВАННОГО ПРОДУКТА ИЗ УТИЛИЗИРОВАННЫХ СНАРЯДОВ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2243197C1 |

| УСТАНОВКА ДЛЯ ЧЕШУИРОВАНИЯ РАСПЛАВА | 1996 |

|

RU2123933C1 |

| Кожухотрубные теплообменники в процессах дегидрирования углеводородов C-C (варианты) | 2017 |

|

RU2642440C1 |

Изобретение относится к области оборонной техники. Аппарат для получения гранул взрывчатых веществ (ВВ) заданного размера включает корзину с дозирующими калиброванными отверстиями в дне и емкость под охлаждающую жидкость с конусным днищем для приема и вывода затвердевших доз продукта. Над дном корзины смонтирован спиральный подогреватель, а емкость выполнена из спаренных вертикальных теплообменников с трубами в количестве соответствующем числу отверстий в дне корзины. Изобретение обеспечивает получение однородных гранул и сокращение расхода хладоагента. 1 ил.

Аппарат для получения гранул из расплавов взрывчатых веществ включающий корзину с дозирующими калиброванными отверстиями в дне и емкость под охлаждающую жидкость с конусным днищем для приема и вывода затвердевших доз продукта, отличающийся тем, что, с целью повышения однородности гранул и сокращения расхода хладоагента, в нем над дном корзины смонтирован спиральный подогреватель, а емкость выполнена из спаренных вертикальных теплообменников с трубами в количестве соответствующем числу отверстий в дне корзины, верхним кожухом высотой порядка 60-100 мм под теплоноситель, нижним кожухом высотой 500-2000 мм для хладоагента и днищем, снабженным выпускным пневмоклапаном с регулируемым проходным сечением.

Авторы

Даты

2016-07-20—Публикация

1967-04-17—Подача