со to Изобретение относится к устройст вам для гранулирования расплавов и . жидкостей повышенной вязкости и может быть использовано в химической нефтехимической и других отраслях п мышленности. Известен аппарат для образования капель из расплава, содержащий цилиндрическую емкость, в боковой стенке которой выполнены отверстия для истечения расплава, приводное устройство для вращения емкости, ср ство для подачи расплава в емкость, вертикальные перегородки в Ъерхней части емкости, кольцевые горизонтал ные перегородки в верхней части емкости, кольцевые горизонтальные перегородки, выполненные за одно целое с боковой.стенкой емкости и рас положенные на некотором расстоянии одна другой. При работе расплав, подаваемый во вращающуюся цилиндрическую емкость, с помощью вертикаль ных перегородок доводится до угловой скорости емкости и затем, попадая в пространство между кольцевыми перегородками, через выходные отверсти в стенках емкости в виде струи исте кает наружу, где распадается на отдельные капли, которые при охлаждении образуют гранулы Cl . Однако при работе .с легкокристаллизующимися расплавами отверстия емкости данного аппарата вследствие того, что последняя не обогревается забиваются затвердевшим продуктом, что приводит, к ухудшению качества продукта, снижению производительности и частым остановкам устройства для очистки от затвердевшего продукта. Данное устройство непригодно для гранулирования высоковязких расплавов, у которых распад струй при истечении из отверстий разбрызгивателя сопровождается значительным нитеобразованием. Примером таких расплавов являются расплавы инденкумароновых и стирольноинденовых смол а также различных нефтеполимерных и синтетических продуктов ( церезины, полиэтилен и др. ). При гранулировании некоторых расплавов.часть продукта получается не в виде гранул, а в виде тонких нитей, которые, как правило, уносятся встречным потоком охлаждающего воздуха, что снижает производительность по готовому продукту. Кроме того, часть готовых гранул Продукта имеет на выходе форму, отличающуюся от сферической (каплеобразную . Известно также устройство для разбрызгивания расплавленного материала, содержащее цилиндрический KOff пус, в боковой стенке которого выполнены отверстия для истечения расплава, укрепленный на вертикальном вращающемся валу, патрубок для подвода расплава и установленные в корпусе лопасти, укрепленные на валу охватывающем вал корпуса и связанном с отделеным приводом вращения. При работе скорость вращения лопастей устанавливается в 1,5 раза превышающей скорость вращения корпуса. За счет этого давление расплава в корпусе возрастет настолько, что часть его струями выдавливается из отверстий. Разность между числами оборотов корпуса и лопастей зависит от вязкости расплавленного материала С2. К недостаткам известного устройства относится то, что при диспергировании легкокристаллизующихся расплавов отверстия в стенке корпуса вследствие того, что последняя не обогревается, заСиваются затвердевшим продуктом., что приводит к ухудшению качества продукта, снижению производительности и частым останов- , кем устройства для очистки от затвердевшего продукта.Кроме того,данное устройство также непригодно при гранулировании высоковязких расплавов, дробление струй которых при истечении из отверстий разбрызгивателя сопровождается нитеобразованием. При этом разделение истекающих из выходных отверстий струй происходит не в виде экспоненциально усиливающихся волн, а в виде серии капель, соединенных нитями, которые утончаются в осевом направлении до момента разрыва, т.е. при разбрызгивании данных расплавов наблюдается значительное нитеобразование. Причем длина нитей достигает 20-30 см, толщина 0,080,2 мин. Тонкие нити, отламываясь от капель, уносятся из грануляционного аппарата, что снижает производительность по готовому гранулированному продукту. Большая часть гранул имеет форму, отличную от сферической (каплеобразную). Часть нитей

I попадает в готовый продукт, что снижает его качество.

Цель изобретения - повышение выхода товарной фракции и производи.тельности, т.е. обеспечение более четкого разделения струи высоковязкого расплава на отдельные капли .путем уменьшения количества образующихся нитей при гранулировании продуктов, склонных при разбрызг.ивании к нитеобразованию.

Указанная цель достигается тем, что центробежный гранулятор высоковязких расплавов, содержащий перфорированный корпус, установленный на вертикальном полом валу, и патрубок для подвода расплава, снабжен источником газообразного теплоносителя , соединенным с полым валом и эмвевиком, витки которого размещены на внешней боковой поверхности перфорированного корпуса между его отверстиями, соединенными с полым валом |. при этом поверхность змеевика выполнеКа с отверстиями, оси которых расположены под углом не более 75 к.осям отверстий в корпусе.

Снабжение гранулятора змеевиком с отверстиями для подачи газообразного теплоносителя в окружающую корпус зону, в которой происходит дробление струй расплава, вытекаЮцих из расположенных между витками змеевиками отверстий корпуса, об.ес печивает создание в непосредственной близости от разбрызгивателя нес покоййой газообразной зоны, что в свою о,чередь обеспечивает разрыв нитей, соединяющих сообразующиеся капли расплава, в самом начале образования этих нитей, одинаковое и быстрое во всех струях деление их на капли и в конечном итоге получение на выходе гранул правильной сферической формы и увеличение производительности по гранулированному продукту.

Кроме того, угол между осями отверстий в стенке корпуса и в змеевике составляет преимущественно не более 75°. При углах более 75° выходящие из отверстий змеевика струй ,газа, расширяясь, сильно отклоняют мелкие капли расплава вниз и они попадают на нижний виток змеевике, что нежелательно, так как нарушаетс гранулометрический состав готового продукта (увеличивается содержание крупной фракции).

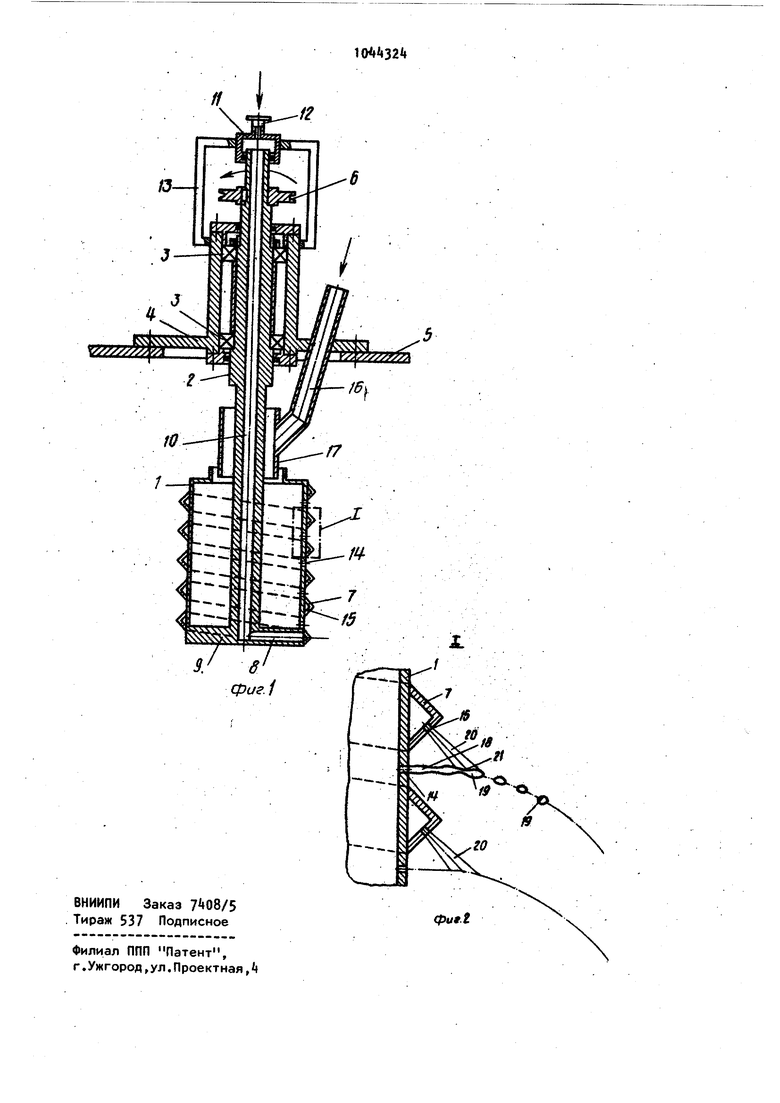

На фиг. 1 изображено устройство, разрез; на фиг. 2 - узел I на фиг.1. Центробежный гранулятор содержит перфорированный цилиндрический корпус 1, закрепленный на нижнем конце полого вала 2. Полый вал 2 установлен в подшипниках 3 стойки t, смонтированной на перекрытии 5 грануляцион- ной башни. На верхнем конце полого

вала 2 закреплен шкив 6, соединенный . клиноременной передачей с приводом вращательного движения (не показано. На внешней боковой поверхности цилиндрического корпуса 1 закреплен с

помощью сварки змеевик 7, выполненный из проката углового профиля. Один конец змеевика 7 заглушен, другой с помощью канала 8, имеющегося в днище 9 цилиндрического корпуса 1, соединен с внутренней полостью 10 полог го вала 2. На верхнем конце полого вала 2 герметично установлена муфта 11 с входным штуцером 12, неподвижно укрепленная с помощью кронштейнов 13

на стойке k. В боковой поверхности. цилиндрического корпуса 1 между витками змеевика 7 выполнены в один ряд выходйые отверстия 14 для расплава. Над выходными оте ерстиями Ив змеевике 7 выполнены выходные осверстия 15 для газообразного теплоносителя. Оси отверстий в боковой стенке корпуса образуют с осями отверстий в змеевике угол, не превышающий 75°. Для подвода расплава в корпус 1 а

стойке 4 закреплен патрубок 16, заканчивающийся внизу цилиндрическим расширением 17.

Гранулятор работает следующим образом. .

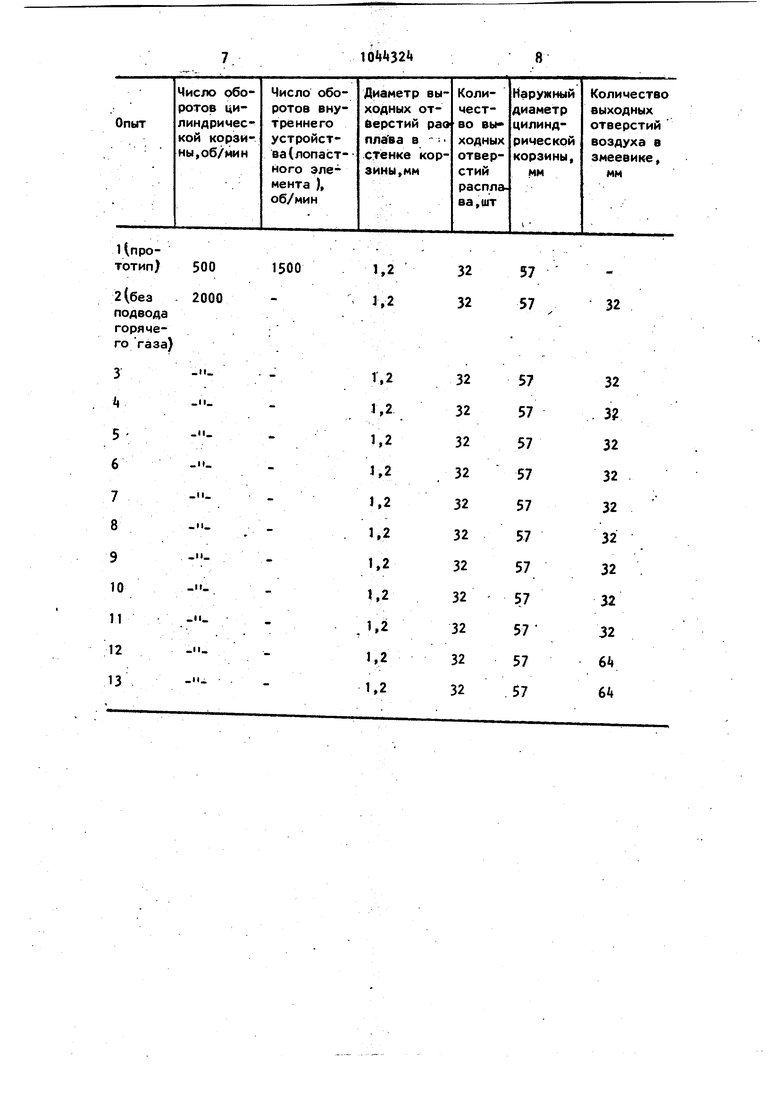

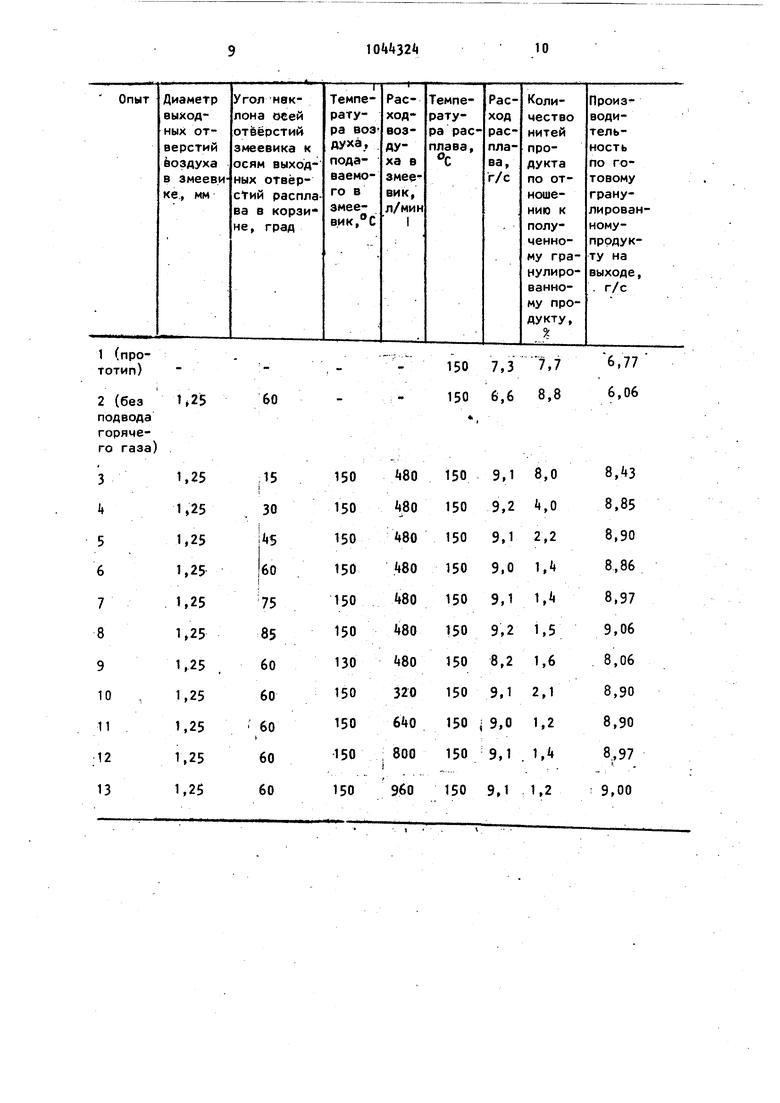

От прив.ода .вращательное движение через клиноременную передачу (не показано) передается щкиву 6, полому валу 2 и цилиндрическому корпусу 1. Через патрубок 16, заканчивающийся ВНИЗУ цилиндрическим расширением 17, в корпус 1 подается гранулируемый продукт. При вращении корпуса 1 в результате возникающей центробежной силы продукт вытекает через отверстия И в виде отдельных струй 18 которые распадаются на капли 19. Проходя последовательно через входной 12 муфты 11, полость 10 вала и канал 8, газообразный теплоноситёль, под давлением поступает в змеевик 7 имеющий температуру, близкую к температуре гранулируемого материала. При этом температура стенок s цилиндрического корпуса 1 поддерживается постоянной и достаточно вы сокой, чтобы предотвратить затверде вание продукта в отверстиях k, что значительно повышает надежность работы устройства. Из змеевика 7 газо образный теплоноситель выходит через отверстия 15 .8 виде ctpyft 20, пересекающихся со струями 18 распла ва, что способствует дроблению последних на отдельные капли. При образовании из струй 18 .отдельные капли 19 связаны между собой тонкими нитями {перемычками 21. Выходйщие под давлением из отверстий 15 струи 20 горячего газа разрывают эти нити (пе ремычки ) в самом начале их образования, когда нити имеют ДJПИнy 1-3 мм Так как разрыв нитей происходит при высокой температуре, небольшие по величине концы нитей втягиваются, в еще незастывшую образующуюся каплю расплава, которая по мере охлаждения превращается в гранулу правильной сферической формы. При этом застывших нитей не образуется и унос нитей продукта встречным охлаждающим воздухом значительно снижается, что способствует.увеличению выхода продукта в виде гранул (производительности). Таким образомj предлагаемое устройство позволяет поддерживать температуру стенок корпуса близкой к температуре расплава, что предотвращает отвердевание гранулируемого продукта в выходных отверстиях кор2пуса и увеличивает надежность рабог ты, облегчает разделение струй продукта наотдельные капли, повышает производительность гранулятора в целoм пoвышaeт качество гранулированного продукта за счет приближения . формы гранул к сферической и снижает пылеунос на выходе. Испытание предлагаемого устройства было проведено в лабораторных условиях на стенде с исполь;зованием расплава низкомолекулярного полиэтилена с молекулярным весом 15003300 к.е. {кислородных единиц ), Гранулирование расплава производилось с помощью предлагаемого центробежного гранулятора (но без подвода горячего воздуха в змеевик) и гранулятора-прототипа. Разбрызгивание расплава полиэтилена проводилось во встречном потоке охлаждающего воздуха, скорость которого составляла 0,3 м/с. Расплав на гранулирование поступал с определенной температурой из электроплавителя, в который загружался предварительно взвешенный на весах твердый продукт. Готовый (гранулированный продукт на выходе собирался, его количество взвешивалось на весах. Затем определялся гранулометрический состав и форма гранул. Заданное количество гранул на выходе диаметром 0,2-1,6 мм не менее 95%. Результаты испытаний представлены в таблице. 11 Опыты 3-13 представляют результаты испытаний предлагаемого устройств при различных расходах горячего воздуха в змеевик, углах наклона осей отверстий в змеевике к осям выходных отверстий расплава и температурах подаваемого в змеевик воздуха. Числа оборотов цилиндрической кор зины -и внутреннего устройства прототипа выбраны с учетом выполнения тре бований по гранулометрическому соста ву. Количество нитей продукта определ лось по результатам взвешивания продукта, уловленного пылеулавливателем установленным на выходе воздуха из грануляционного аппарата. Из таблицы (1идно, что производительность по расплаву предлагаемого устройства с подводом в змеевик горячего воздуха с температурой, рав ной температуре расплава в среднем равна г/с. При снижении температуры воздуха, подаваемого в змеевик (опыт 9 ) и при отсутствии подачи воздуха в змеевик наблюдается снижение производительности по расплаву. Это происходит вследствие забив ки застывшим расплавом части выходных отверстий цилиндрической корзины, что обусловлено интенсивной теплоотдачей за счет высоких скоростей вращения корзины. ; Из таблицы видно, что при работе устройства-прототипа и предлагаемого (Устройства без подвода горячего воздуха (опыты 1 и 2) наблюдается зна2читальное нитеобразование. Тонкие нити уносятся охлаждающим воздухом на выход, что значительно снижает производительность по готов(4му продукту (выход гранул ). Наиболее эффективное снижение нитеобразования наблюдается при наклоне осей отверстий в змеевике к осям отверстий в корзине под углом 5-75°. При меньших углах наклона и указанных расходах горячего воздуха эффективность его воздействия на нитеобразование несколько снижается. При углах более 75 наблюдается ухудшение гранулометрического состава готового продукта вследствие того, что некоторые капли расплава сильно отклоняются и попадают вновь на корзину или нижние витки змеевика (опыт 9 При увеличении ко личества отверстий в змеевике нитеобразование снижается (опыт 13J. Таким образом, применение предлагаемого устройства позволяет значительно снизить нитеобразование (в 5 раз ), что повышает выход готового продукта в среднем на 6,3% за счет уменьшения потерь. При этом производцтельность предлагаемого устройст ва выше производительности устройства-прототипа в среднем на 30%. Кроме того, при подаче в змеевик горячего воздуха улучшается качество готовых гранул в результате приближения их формы к сферической. Как видно из таблицы, расхрд горячего воздуха равный «ЗО л/мин является ; близким к оптимальному.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гранулирования жидких материалов,преимущественно ионно-обменных смол | 1981 |

|

SU1009501A1 |

| Устройство для гранулирования расплавов | 1981 |

|

SU1031493A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ВЯЗКИХ МАТЕРИАЛОВ | 2003 |

|

RU2238138C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 1997 |

|

RU2108145C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 1999 |

|

RU2169610C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКОЙ СЕРЫ | 2016 |

|

RU2645134C1 |

| ГРАНУЛЯТОР | 2004 |

|

RU2325947C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ РАСПЛАВА И ГРАНУЛЯТОР | 2007 |

|

RU2343967C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ЧАСТИЦ ИЗ ЖИДКИХ ВЯЗКОТЕКУЧИХ МАТЕРИАЛОВ | 2017 |

|

RU2654962C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2229332C2 |

ЦЕНТРОБЕЖНЫЙ ГРАНУЛЯТОР ВЫСОКОВЯЗКНХ РАСПЛАВОВ, содержащий neF форированный корпус, установленный на вертикальном полом валу и патрубок для подвода расплава, отличающийся тем, что, с целью повышения выхода товарной фракции и производительности, он снабжен источником газообразного теплоносителя, соединенным с полым валом и змеевиком, литки которого размещены на внешней боковой поверхности перфорированного корпуса между его отверстиями, соединенными с полым валом, при этом поверхность змеевика выполнена с отверстиями, оси которых расположены под углом не более 75 к осям отверстий в корпусе. V

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США ff 3298058, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| МЯСОРАСТИТЕЛЬНЫЙ ПАШТЕТ | 2003 |

|

RU2251358C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-09-30—Публикация

1982-03-10—Подача