Предлагаемое изобретение относится к оборонной промышленности и предназначено для применения в качестве межоперационного транспорта мелкодисперсных сыпучих материалов, например высокочувствительных взрывчатых веществ дисперсностью менее 50, таких как гексоген, октоген и др.

Следует отметить, что в производстве высокочувствительных взрывчатых веществ, получили большое распространение вибрационные транспортеры, рабочий орган которых колеблется по гармоническому закону, а сыпучий слой материала движется в режиме с подбрасыванием за счет наличия вертикальной составляющей колебаний. Однако проведенные на упомянутых транспортерах исследования показали, что для мелкодисперсных материалов из-за плохой их газопроницаемости между слоем среды и вибрирующей поверхностью образуется воздушная прослойка, резко снижающая производительность транспортирования. Предлагается вибрационный транспортер, работающий в режиме без подбрасывания, при этом вибрирующая поверхность совершает чисто продольные колебания негармонического характера, что позволяет исключить влияние сопротивления воздуха в слое мелкодисперсного материала на его производительность при транспортировании.

Известны вибрационные транспортеры (качающиеся конвейеры), работающие в режиме без подбрасывания и включающие привод, рабочий орган и подвижную жесткую опору (см., например, В.К. Дьячков "Машины непрерывного транспортера", стр. 256-259, Машгиз, 1961 г.).

Недостатком этих транспортеров является наличие открытых узлов механического трения, что исключает использование их для транспортирования высокочувствительных мелкодисперсных взрывчатых веществ.

Применение у известных транспортеров в качестве привода специального кривошипного механизма, который создает желобу возвратно-переменное движение, различное по характеру при прямом и обратном ходах, не обеспечивает удовлетворительной производительности при транспортировке мелкодисперсных сыпучих взрывчатых веществ, т.к. оказывается недостаточным ускорение желоба для придания слою материала необходимой силы инерции.

Предложенный транспортер лишен указанных недостатков и отличается тем, что рабочий орган его выполнен в виде горизонтального желоба, установленного на паре поплавков, причем опорой поплавков служит жидкость, например, малоиспаряющая силиконовая жидкость, залитая в герметичный короб.

Использование гидравлической среды в качестве опоры скольжение позволит обезопасить эксплуатацию транспортера.

Применение резкой остановки рабочего органа в конце хода вперед с помощью специального пневматического привода дает возможность повысить производительность транспортера при работе с мелкодисперсными сыпучими взрывчатыми материалами. Скольжение поплавков по жидкости при прямом и обратном ходах желоба ориентировано путем применения боковых упорных роликов и направляющих плоскостей, причем с точки зрения исключения попадания пыли на трущиеся части, эти ролики и направляющие плоскости погружены в опорную жидкость.

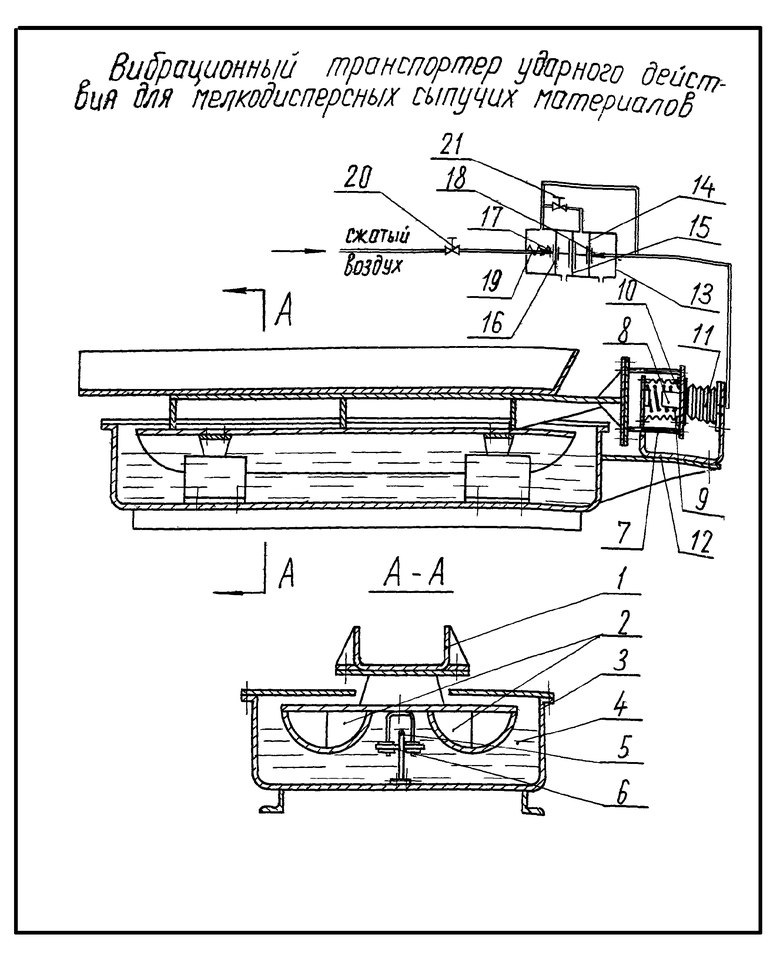

На чертеже схематично изображен предложенный транспортер.

Транспортер состоит из рабочего органа, включающего горизонтальный желоб 1, жестко укрепленный на двух параллельно расположенных поплавках 2. Поплавки 2 помещены в короб 3 с жидкостью 4. Перпендикулярно дну короба 3 установлены две направляющие плоскости 5, по которым скользят упорные ролики 6, соединенные с поплавками 2. Привод транспортера выполнен в виде подвижной рамки 7, жестко соединенной с желобом 1.

Подвижная рамка 7 снабжена упором 8 и установлена между пружиной 9, закрытой герметичным чехлом 10 и сильфоном 11. Пружина 9 и сильфон 11 соединены с неподвижным кронштейном 12.

Сжатый воздух в сильфон 11 подается пневматическим генератором импульсов 13, включающим три соединенные между собой диафрагмы 14, 15, 16, управляющие двумя соплами 17 и 18, пружину 19 и дросселя 20 и 21.

Полость, расположенная над диафрагмой 14, и полость, образованная диафрагмами 15 и 16, соединены с атмосферой.

Работает транспортер следующим образом. Сжатый воздух через дроссель 20 поступает в открытое сопло 17 (в начальный момент сопло 17 открыто, т.к. диафрагма 16 отжата от сопла пружиной 19, а сопло 18 соответственно закрыто диафрагмой 14), и далее по каналам в сильфон 11 и через дроссель 21 в рабочую полость генератора, образованную диафрагмами 14 и 15. Под действием давления сжатого воздуха сильфон 11 за счет своей гофрированной поверхности начинает удлиняться, передвигая рамку 7, соединенную с желобом 1, вперед. При этом желоб 1, установленный на поплавках 2, скользит по жидкости 4. Ход желоба 1 вперед происходит до тех пор, пока упор 8 не коснется неподвижного кронштейна 12; в момент касания произойдет удар и сыпучий материал, находящийся в желобе получит необходимую для движения (скольжения) вперед силу инерции.

Обратный ход желоба осуществляется пружиной 9, при этом сильфон 11 соединяется с атмосферой за счет того, что сжатый воздух, постепенно поступающий через дроссель 21 в рабочую полость между диафрагмами 14 и 15, накапливаясь там, создает необходимое давление для преодоления силы сопротивления пружины 19, и сопло 17 закрывается диафрагмой 16 (диафрагмы 14 и 15 выполнены с неодинаковыми рабочими площадями, у диафрагмы 15 площадь больше, поэтому движение диафрагм происходит в сторону действия большей воздушной силы, т.е. в сторону закрытия сопла 17). При закрытии сопла 17 открывается сопло 18, сильфон 11 и рабочая полость между диафрагмами 14 и 15 соединяются с атмосферой, и желоб за счет пружины 9 делает обратный ход. При обратном ходе материал также движется вперед, желоб как бы выскальзывает из-под материала.

Следует заметить, что для обеспечения движения материала вперед как при прямом, так и обратном ходах желоба, необходимо, чтобы сила инерции материала была больше силы трения материала о желоб. Так как давление в полости между диафрагмами 14 и 15 падает до атмосферного, пружина 19 передвинет диафрагмы 14, 15 и 16, открыв сопло 17 и закрыв сопло 18. Воздух вновь начинает поступать в сильфон 11, толкающий желоб вперед, т.е. цикл повторяется. Частота ходов транспортера зависит от времени создания необходимого давления воздуха в полости между диафрагмами 14 и 15 для закрытия сопла 17. Частота регулируется дросселем 21.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вибрационный питатель | 1985 |

|

SU1305090A1 |

| Вибрационное транспортирующее устройство | 1978 |

|

SU745808A1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ ВЫСОКОВЯЗКИХ КОРМОВЫХ СМЕСЕЙ | 2001 |

|

RU2223443C2 |

| МАНИПУЛЯТОР ВИННИКОВА И.К. | 1995 |

|

RU2097965C1 |

| Виброгрохот | 1988 |

|

SU1613202A1 |

| Вибрационный конвейер | 1989 |

|

SU1794816A1 |

| Вибрационный тепломассообменный аппарат | 1983 |

|

SU1114119A1 |

| Способ и устройство для высева сыпучих материалов | 1982 |

|

SU1055377A1 |

| Способ вибрационного транспортирования фуражного зерна и других сыпучих материалов | 2016 |

|

RU2617280C1 |

| Способ вибрационного транспортирования и устройство для его осуществления | 1979 |

|

SU856923A1 |

Вибрационный транспортер для сыпучих материалов содержит короб, привод с управляющим пневматическим генератором импульсов и размещенный на опоре желобообразный рабочий орган. Короб заполнен малоиспаряющейся, например силиконовой, жидкостью и снабжен жестоко укрепленной на его дне направляющей планкой. Опора выполнена в виде двух погруженных в жидкость поплавков с боковыми упорными роликами, примыкающими к направляющей планке. В привод вмонтирована подвижная рамка с упором, установленная между пружиной и толкающим сильфоном, связанным с пневматическим генератором импульсов. Обеспечиваются повышение производительности и безопасности при транспортировании взрывчатых веществ. 1 ил.

Вибрационный транспортер для сыпучих материалов, например взрывчатых веществ, состоящий из короба, привода с управляющим пневматическим генератором импульсов и размещенного на опоре желобообразного рабочего органа, отличающийся тем, что, с целью повышения производительности и безопасности при транспортировании мелкодисперсных составов, в нем короб заполнен малоиспаряющейся, например силиконовой, жидкостью и снабжен жестко укрепленной на его дне направляющей планкой, опора выполнена в виде двух погруженных в жидкость поплавков с боковыми упорными роликами, примыкающими к направляющей планке, а в привод вмонтирована подвижная рамка с упором, установленная между пружиной и толкающим сильфоном, связанным с пневматическим генератором импульсов.

Авторы

Даты

2016-07-20—Публикация

1967-07-31—Подача